某线路U型球头连接金具可靠性分析

2018-02-22王建东刘晓龙张志国王照华

王建东,刘晓龙,张志国,王 磊,王照华

(国网辽宁省电力有限公司,辽宁 沈阳 110006)

随着我国现代化进程加快,电力迅猛发展,电网输送能力不断提高,对电网设备要求越来越严格,对线路可靠性要求也在提高,特别是对220kV以上线路。最近几年,河北、广西和福建等地区相继出现连接金具断裂而掉线引起线路突然停电的事故,对社会造成巨大的经济损失。对此,本文分析了某线路U型球头挂环的材质和断裂原因及存在的问题,为相关单位解决连接金具设计问题提供依据。

1 U型球头挂环

U型球头挂环两侧板孔有螺栓约束,使其转动不灵活,沿着螺栓纵向存在较大约束力。线路上该球头挂环裂纹有2种:一种在球头轴颈的中部;一种在球头轴颈的根部。

2 材质检验

2.1 化学成分

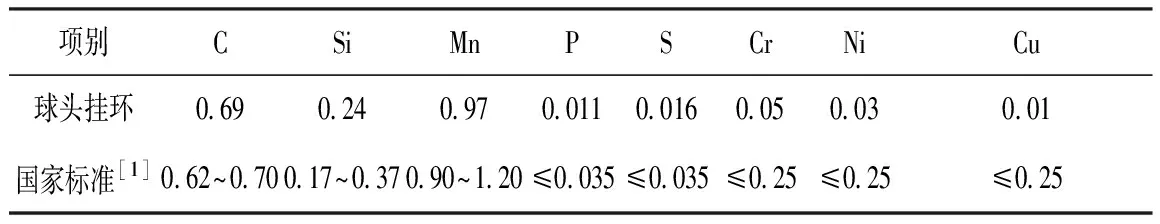

采用直读光谱仪(型号为DV-6)对U型球头挂环试样进行成分分析,测量3次的平均值结果见表1(其他为Fe)。

由表1可见,该U型球头挂环中合金元素符合GB/T699—2015《优质碳素结构钢》65Mn钢的合金元素含量要求,材料化学成分合格。

表1 各元素含量 wt%

2.2 力学性能

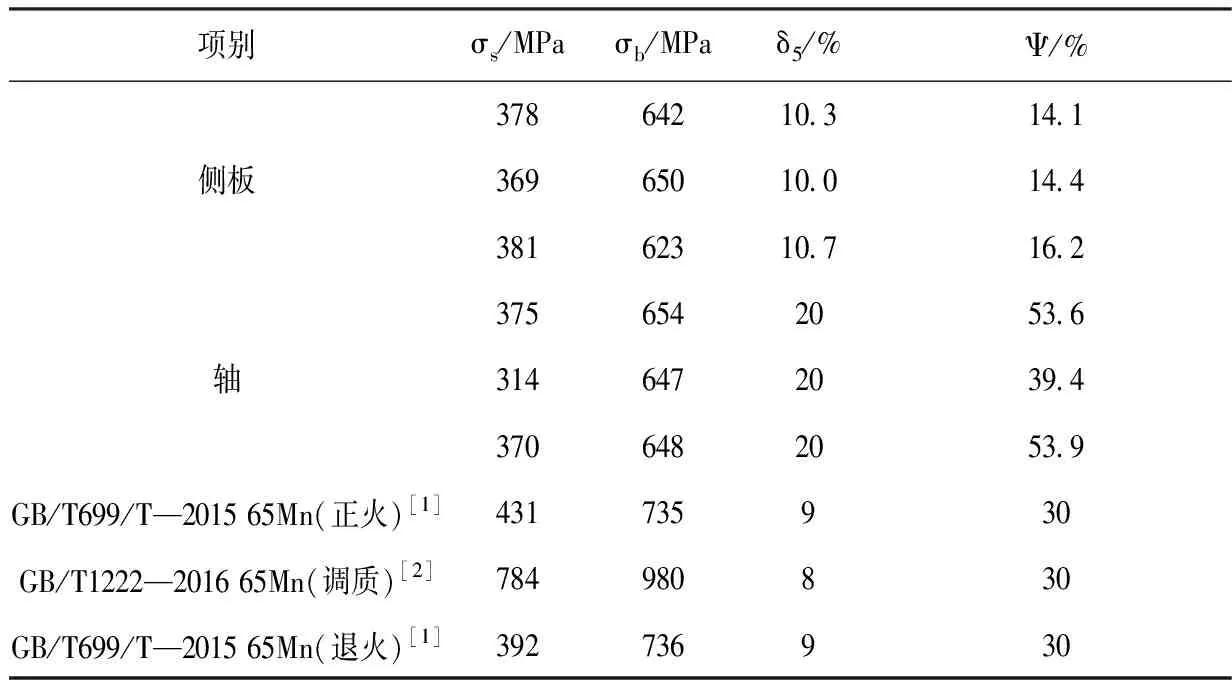

在U型球头挂环板处和轴处取样,各部位分别取3支拉伸试样,在万能材料试验机上进行拉伸试验。拉伸性能结果见表2。

由表2可见,65Mn退火态屈服强度在370 MPa左右,抗拉强度在650 MPa左右。低于正火和退火状态下标准中强度值。其中有一个样品屈服强度偏低,可能样品存在原始缺陷。该球头挂环强度低于标准要求。

2.3 金相组织

表2 65Mn钢球头挂环的拉伸性能

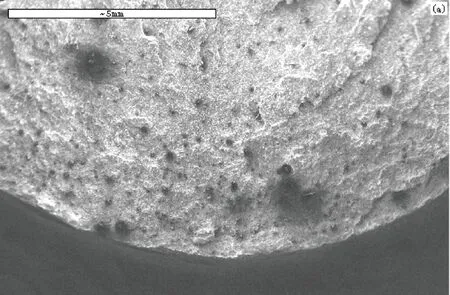

(a)

(b)图1 球头挂环金相组织

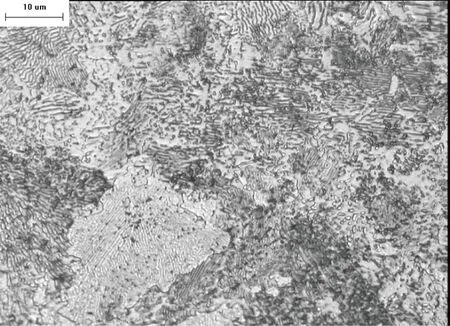

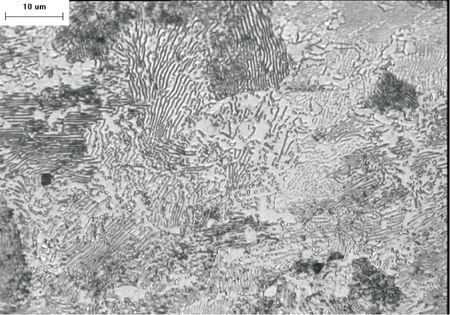

U型球头挂环的金相组织如图1所示。由图1可见,组织为珠光体+少量铁素体、退火状态下的组织[3],符合制造厂出厂处理要求。

3 断裂球头挂环断口形貌

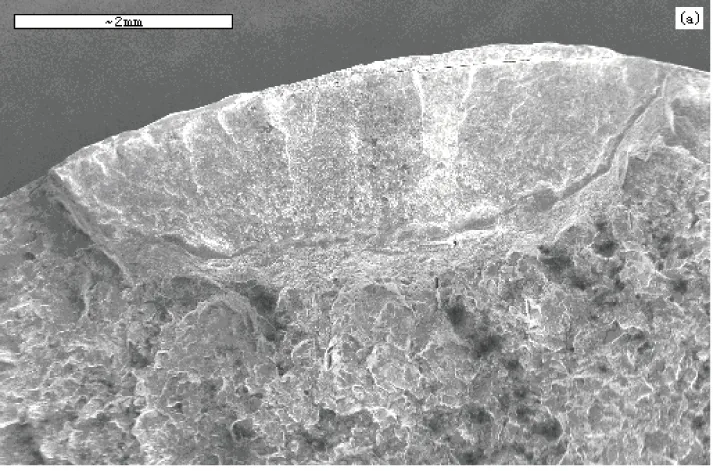

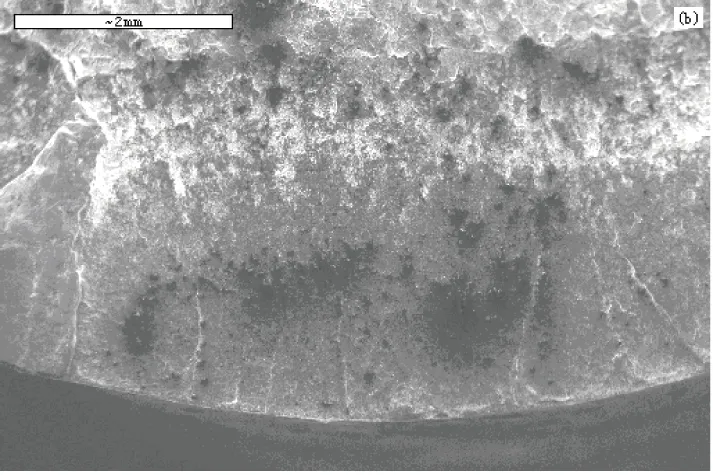

3.1 根部疲劳断裂断口

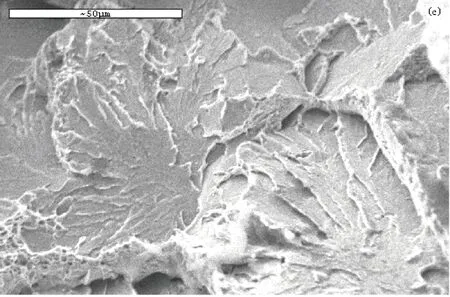

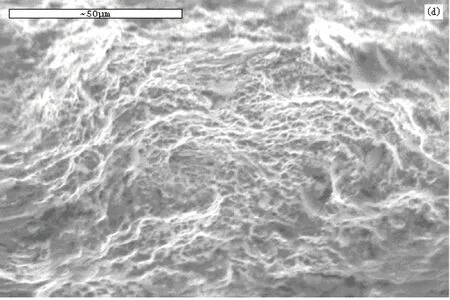

根部断裂的球头挂环断口微观形貌如图2所示。图2(b)可见加工痕迹,球头挂环表面加工光洁度不高,产生应力集中;图2(c)可见大应力撕裂岭、解理面和大应力疲劳特征;图2(d)可见大量韧窝。

(a)

(b)

(c)

(d)图2 根部裂纹断口微观形貌

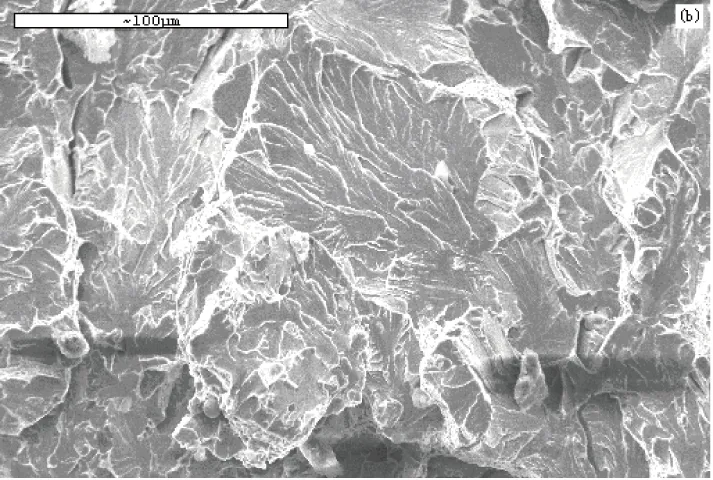

3.2 弯曲疲劳裂纹形貌

对中部有裂纹的球头挂环断口进行观察,如图3所示。从低倍图片可见,存在疲劳条纹,如图3(a)所示;在高倍下,只看到大解理面和剪切韧窝,裂纹是单向弯曲应力作用下产生弯曲疲劳所形成,如图3(b)所示。

(a)低倍镜观察

(b)高倍镜观察图3 中部裂纹球头挂环断口微观形貌

裂纹萌生处存在大量韧窝,也有解理面,说明该球头挂环长期存在较大弯曲应力作用,当风载波动出现间歇弯曲应力超过屈服强度时,裂纹向前扩展,断口具有疲劳特征[4]。瞬断区(本次破坏试验形成)存在较大解理面。

4 综合分析

4.1 材质分析

金相组织为少量铁素体+珠光体,符合完全退火处理工艺要求。化学成分各元素含量在标准范围内,符合要求。从金相组织和化学成分看,球头挂环的材质符合标准要求。

断口存在大解理面,说明晶粒粗大,降低了球头挂环的拉伸性能,导致低于标准值。该球头挂环的材料性能不符合65Mn钢标准要求。

4.2 断裂特征

疲劳裂纹是在交变风载作用下引起球头挂环摆动而萌生的,不是球头挂环本身存在缺陷。原因是由于裂纹源表面未发现存在锌层,也未发现厚的氧化皮,说明球头挂环上的裂纹是运行中萌生的。从裂纹源形态看,存在大应力撕裂岭,说明裂纹源是在大风载引起大应力作用下萌生的。

球头挂环断裂过程是在长期风载作用下裂纹萌生、扩展,最后失稳断裂。球头挂环受到摆动弯曲应力作用致使轴颈两侧产生裂纹,见图2(a)和图2(b),且两处裂纹源不在同一平面上。本次事故球头挂环承受风载大,使图2(a)侧受到大的弯曲拉应力作用,在大弯曲应力下裂纹快速扩展到图2(c)区,该区存在大量解理面,主要与65Mn退火态下组织多为片状珠光体和晶粒粗大有关,最后导致瞬断,瞬断区为图2(d),断裂特征主要为韧窝。

裂纹萌生在球头挂环轴颈中部的一侧,该侧与定位螺栓轴向一致,球头挂环上裂纹的形成与该基塔在线路所处位置有关,球头挂环结构不灵活,使球头挂环一侧长期受较大单向弯曲应力,再加上风载的作用在球头挂环的轴中部萌生疲劳裂纹。

裂纹表面未见严重氧化,说明该裂纹不是材料中原始缺陷,裂纹应是在线路运行中萌生的。瞬断区(本次破坏试验形成)存在较大解理面,说明晶粒粗大(图3(b))。同时,断口表面有二次裂纹(图3(b)),说明是在较大应力作用下产生的裂纹。

从线路设计上看,该球头挂环承受的风载应力不大,正常情况下不足以使球头挂环在轴颈中部萌生疲劳裂纹。可见,该球头挂环结构不合理是疲劳裂纹萌生的另一原因。

5 结束语

从该球头挂环选材看,材料性能不符合65Mn钢标准要求。该球头挂环在线路上运行发生疲劳断裂,存在两种疲劳失效形式:平面对称弯曲疲劳和脉动弯曲疲劳[5]。金具设计中没有考虑金具的疲劳性能,金具存在疲劳性能不足,应从材料疲劳性能进行连接金具设计。