猴子岩水电站上游硬岩堆石料爆破碾压试验研究

2018-02-22李世凯李红心杨小华

李世凯,李红心,杨小华

(1.中国葛洲坝集团股份有限公司第一工程有限公司,湖北 宜昌 443000;2.国电大渡河猴子岩水电建设公司,四川 康定 626005)

1 工程概况

大渡河猴子岩水电站挡水建筑物为混凝土面板堆石坝,坝顶高程为1 848.50 m,坝顶总长278.35 m,坝顶宽13.2 m,最大坝高223.50 m。坝体上游至下游依次为上游压重区、砾石土铺盖区、石粉铺盖区、混凝土防渗面板、垫层区、过渡区、堆石区及坝脚压重区。

上游堆石区堆石料来源于色龙沟料场。色龙沟料场主要由变质灰岩、白云质灰岩微新岩体构成,这两种岩石的湿抗压强度在80~113.5 MPa,比重在2.80~2.85,设计要求压实后孔隙率≤19%。2012年9月21日至2013年8月共对上游堆石料进行了39次碾压试验,9次生产性爆破试验,通过不断调整爆破参数改善堆石料级配,并对振动碾进行“低频高振”改造,最终解决了上游变质灰岩堆石料碾压后孔隙率不易满足设计要求的问题。

2 上游硬岩堆石料初期试验

2.1 初期试验机具及试验参数

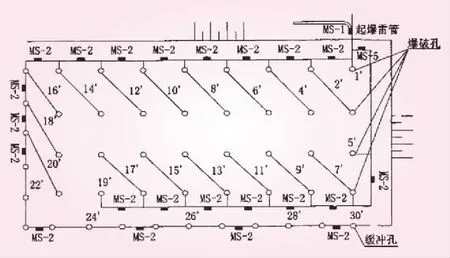

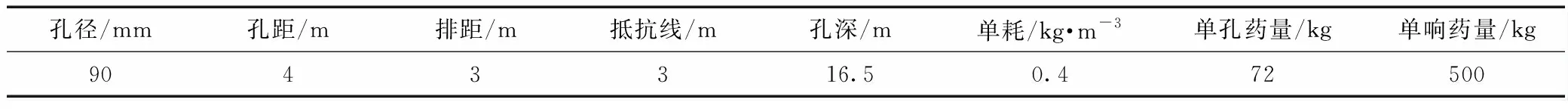

碾压试验选用陕西中大机械集团生产的自行式32 t振动碾,机械型号为YZ32Y2,主要性能指标是工作质量32 t,振动频率33 Hz,激振力590 kN,振幅1.8 mm。该型号振动碾为2012年国内市场上量产最大吨位的自行碾。色龙沟堆石料最大粒径60 cm,初期爆破试验采用2号岩石炸药,不耦合装药,起爆方式采用非电雷管MS-1~40,斜线起爆,起爆网格如图1所示,爆破试验的其他参数选定结果如表1所示,碾压试验选定的颗粒级配如图2所示。

图1 起爆网络布置示意

孔径/mm孔距/m排距/m抵抗线/m孔深/m单耗/kg·m-3单孔药量/kg单响药量/kg9043316.50.472500

表2 初期碾压试验成果

图2 颗粒级配曲线

2.2 碾压试验成果

进行不同铺料厚度的振动碾压试验,每次试验碾压12遍,振动碾行车速度为1~2 km/h,试验结果如表2所示。

2.3 成果分析

(1)通过爆破试验成果可以看出,上游变质灰岩硬岩堆石料级配曲线虽然处于设计包线范围内,但小于80~100 mm颗粒含量接近上包线,2 mm以下颗粒含量接近下包线,充分说明小于80~100 mm中间粒径含量偏高,细颗粒含量偏少。硬岩堆石料爆破后,粒形方正、规整,棱角较少。

(2)初期碾压试验成果表明:层厚80、60 cm碾压12遍后孔隙率没有显著变化,最小孔隙率平均值分别为20.3%和20.4%,与设计要求的≤19%的要求仍有差距。

3 问题分析

在猴子岩水电站上游变质灰岩硬岩堆石料初期爆破、碾压试验成果完成后,业主、监理、施工单位和第三方检测机构又进行了6场爆破试验和20多个场次的碾压验证试验,结果与初期试验成果基本一致。从2012年9月开始至2013年3月结束,因碾压试验成果无法满足设计要求,导致猴子岩工程上游变质灰岩硬岩堆石料的试验工作陷入僵局。

2013年3月在外请专家的帮助下,参与试验各方认真总结了前期的试验成果,提出了问题产生的原因和改进的方向。因色龙沟料场的变质灰岩密度大、强度高。爆破试验成果表明,虽然颗粒级配整体处于设计包线范围,但小于80~100 mm中间粒级较多,5 mm以下颗粒含量相对较少,加之爆破后粒形规整造成颗粒间充填效果差,建议继续进行爆破试验降低小于80~100 mm中间粒级含量,增加5 mm 以下颗粒含量,从而改善颗粒间填充效果。

从大量现场试坑检测成果看,上层40 cm密实程度高,压实效果好,下层松散,压实效果差,说明激振力未完全传导到下层。结合现场试验专家和碾压设备厂家技术人员意见认为,碾压机具工作频率较高,碾压过程中迅速将上半层碾压密实,因硬岩自身密度大、强度高,导致在上半层碾压密实后对激振力的传递形成阻力,导致压实功无法有效传导至下半层。因此,可以考虑在不降低激振力的情况下调整振动频率,增加振幅的方式改善压实效果。

4 上游硬岩堆石料后期试验成果

4.1 碾压机具的改进

在上游堆石料前期碾压试验过程中发现:碾压后堆石体上部40 cm非常密实,下部40 cm较为松散。初步分析原因,认为因进占法填筑的关系填筑体上部细颗粒含量较高,因此填充效果较好。经过试验对比分析发现实际情况并非如此,因洒水工艺到位,填筑体上下部分整体级配并没有发生显著变化。

根据多次现场试验成果,分析造成这一情况的主要原因可能出在碾压机具上,碾压机具初期主要性能指标振动频率为32 Hz,振幅1.8 mm,过高的振动频率在碾压初期就将填筑体上层迅速碾压密实造成能量在向下传递的过程中出现损失。经过与陕西中大机械集团公司技术人员联系,在厂家的帮助下,将现场用于试验的自行式32 t振动碾进行了改造,调整了偏心块的间距和发动机输出的功率,经改造后的碾压机具主要性能指标变化为工作质量32 t,振动频率25 Hz,激振力590 kN,振幅2.3 mm。

4.2 调整后的爆破参数和级配

调整爆破试验参数进行了6次爆破试验,参数见表3,采用如图3所示的V形起爆网格。2013年8月,根据调整后的第6次爆破试验成果,最终获得了较为理想的级配(如图4所示),根据此次爆破试验成果结合调整后的碾压机具再次进行了上游硬岩堆石料的复核碾压试验。

表3 调整后爆破试验选定参数

图3 调整后爆破试验最终选定参数起爆网络布置

图4 调整后爆破试验最终选定参数级配

4.3 调整后的碾压试验成果

用改进后的振动碾进行碾压试验,试验结果如表4所示。由表4可知,小于5 mm以下颗粒含量比前期试验明显增加,小于20~200 mm的颗粒含量比前期试验显著降低,细颗粒含量的增加使得粗颗粒间的填充更加充分,从试坑检测效果看,80 cm整体压实效果较好,即使铺填厚度达到1.2 m仍未看出上、下半层间密实效果有显著差异,说明通过将碾压机具调整为低频高振的状态可以很好的改善硬岩堆石料的碾压质量,最终成果满足设计孔隙率≤19%的要求。

表4 调整后碾压试验成果

5 结 语

猴子岩水电站针对上游变质灰岩硬岩堆石料进行了长达近一年的爆破试验和碾压试验。试验结果表明:虽然颗粒级配能够满足设计要求,但硬岩爆破后的粒型和中间粒径的组成会显著影响堆石料的填充效果,造成碾压后孔隙率较大,因此不应机械的看待设计级配,而是根据颗粒级配的整体组成调整爆破参数,适当增加5 mm以下颗粒含量,降低中间粒径含量保证级配更加合理。压实效果不仅与激振力有关,在遇到硬岩堆石料时适当降低振动碾的振动频率,增加振幅可以更加有效的将压实功向下传递,从而保证碾压质量。