48 V ISG微混动力系统车辆整车控制策略研究

2018-02-21程吉鹏陈丁跃姜良超

程吉鹏,陈丁跃,姜良超

(长安大学, 西安 710064)

由于现有传统ICE车型很难通过提高发动机的燃油效率来达到新的油耗排放目标,故车辆混动化和纯电动化是最佳的解决方案[1-6]。但是由于成本高、系统复杂、量产难度大等问题,强混以及车辆纯电动化在短期内无法大量普及。车辆48 V电气系统作为一种微混系统,与强混车辆相比,未达到60 V隔离电压的安全限值,安全成本低。因48 V与12 V共同存在,且电机主要提供助力和制动能量回收,故结构简单,成本更低,却可实现大部分的节能效果[7-10]。

1 48 V ISG微混动力系统架构及安装位置

48 V ISG(微混动力系统)是在现有传统原型车的12 V铅酸蓄电池及电气网路的基础上,额外增加了48 V锂离子电池、ISG电动/发电机(在此选用永磁同步电机)以及DC/DC转化器等,其中:12 V网路主要处理传统负载,如照明、仪表、音响系统与电子模块等;48 V系统主要支持再生制动、快速启停、功率辅助等。系统基本架构如图1所示。

从成本、传动效率、制动能量回收效率、能否直接实现启停、能否纯电动行驶及功率辅助等因素考虑,在发动机与现有离合器之间安装电动/发电机,同时在电动/发电机与发动机之间再安装1个离合器。但该方案存在轴向尺寸过长的劣势,可通过发动机减缸、离合器与电机或发动机一体化等方案进行解决,在此不作过多研究。基本布置形式如图2所示。

图2 48 V微混动力系统布置形式

2 48 V ISG微混动力系统主要参数确定

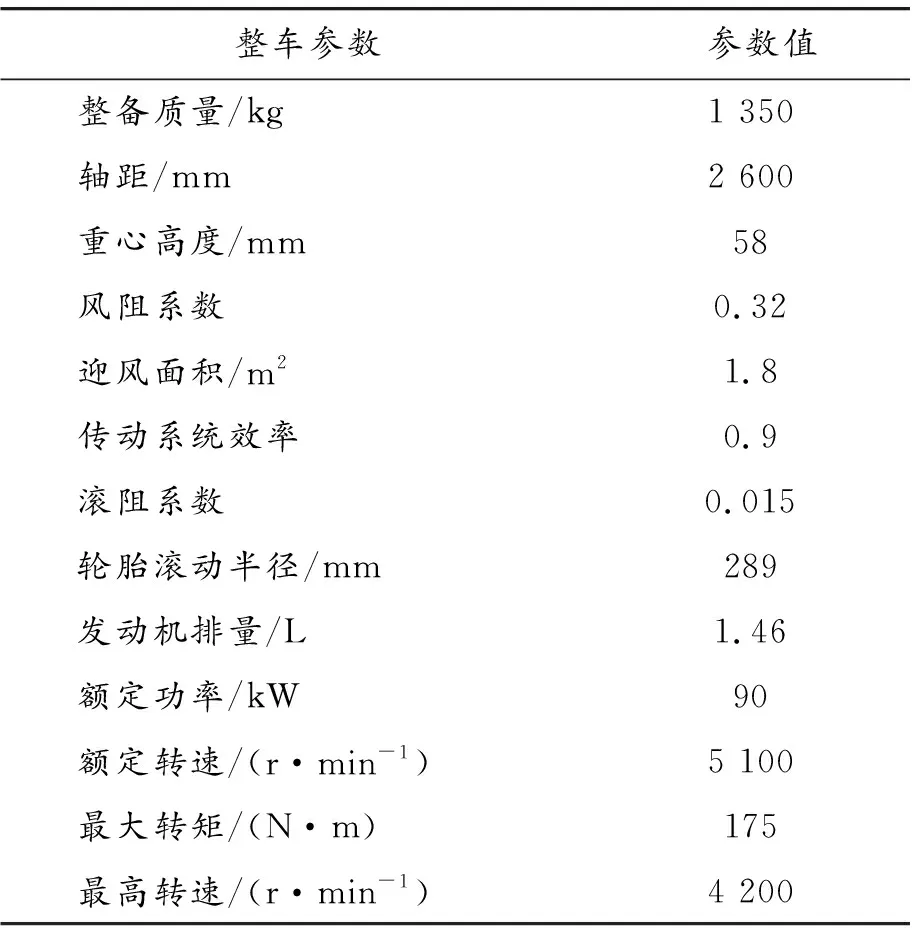

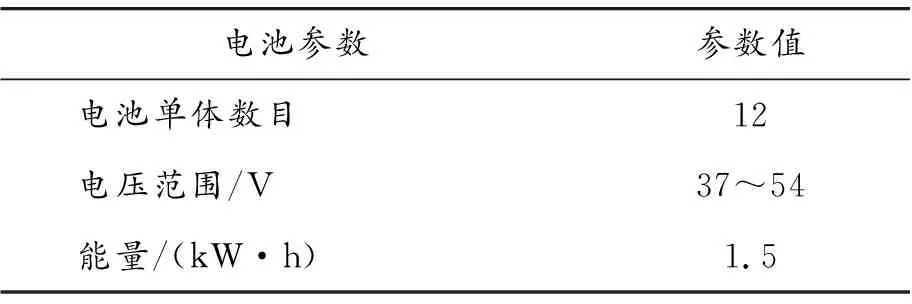

本文选用的原型车整车基本参数如表1所示。参考最新的混合动力汽车的国家标准及目前国内外的微混汽车的动力性能指标,制定整车目标参数如表2所示。

表1 整车基本参数

48 V 微混汽车动力系统的部件主要有发动机、48 V电机(ISG)、48 V动力电池和变速器。因发动机和传动系相关参数仍采用原型车参数,故只需确定微混系统的动力电池、ISG电机参数即可。依据基本参数以及目标参数,考虑到车辆动力性以及功率裕度等因素,确定48 V ISG微混动力系统的ISG电机参数、动力电池参数如表3、4所示。

表4 动力电池基本参数

3 整车控制策略的制定

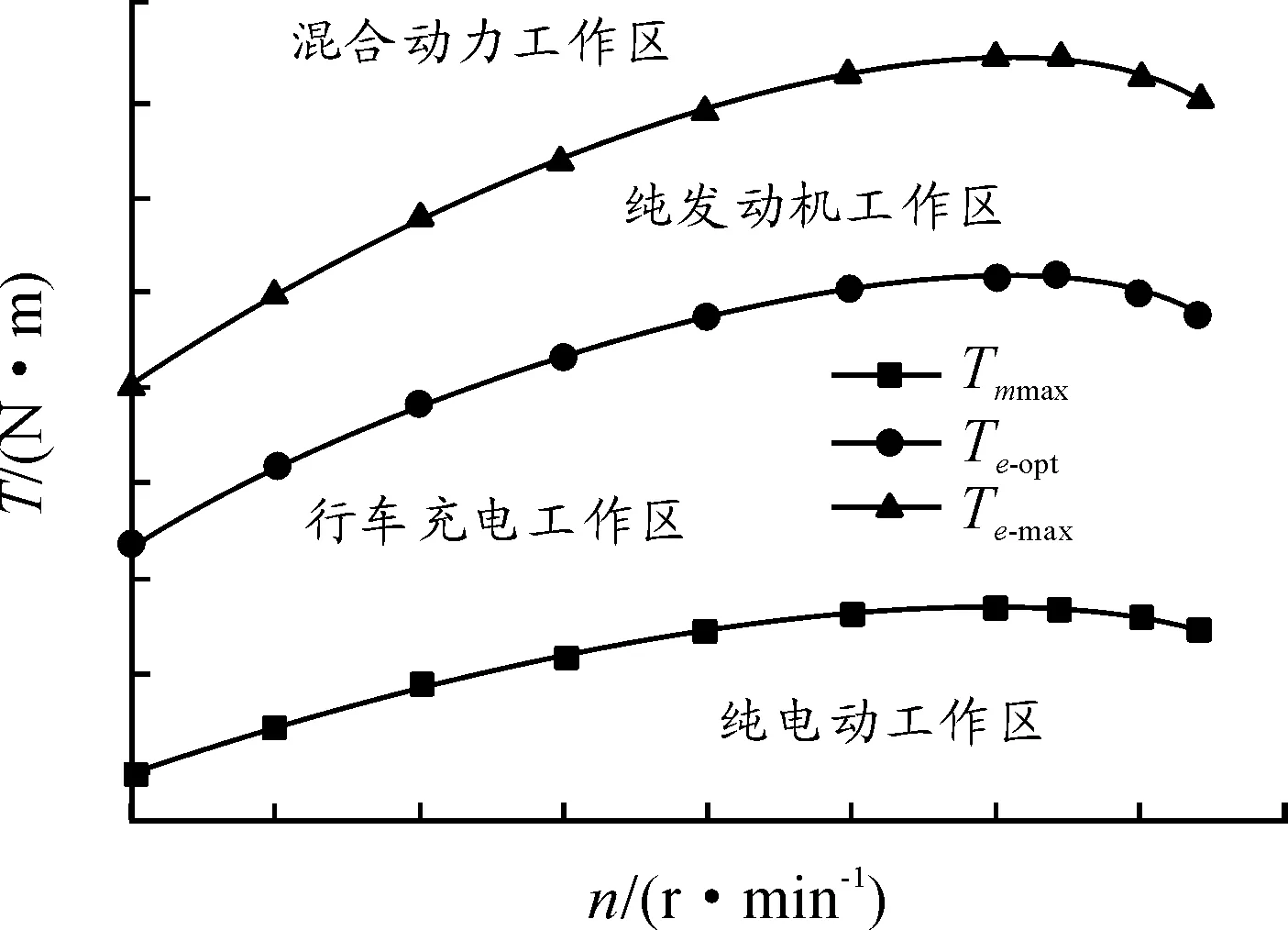

48 V微混汽车行驶模式主要有纯发动机运行、纯电动运行、混合动力运行、行车发电运行。当汽车正常行驶时,发动机的工作状态可以通过发动机的万有特性图来确定。通常可以通过以下3条曲线来划分发动机的工作状态: 发动机外特性曲线,即Te-max曲线;发动机的最佳工作曲线,即发动机的燃油经济性最优曲线——Te-opt曲线;电机的最大输出转矩即Tm max曲线。通过这3条曲线可以将发动机的工作区划分为4个部分: 纯电动工作区、纯发动机工作区、混合动力(电机功率辅助)工作区和行车充电工作区。发动机工作区划分如图3所示。

图3 发动机工作区间划分

当汽车正常行驶的过程中,通过传感器可以直接获得车速、加速踏板行程、制动踏板行程以及动力电池荷电状态(SOC)等状态量,而整车需求转矩(包括制动转矩和驱动转矩)可以通过以上的状态量间接计算得到。根据动力电池荷电状态的两个限值SOC1和SOCh可以将动力电池的荷电状态分为电量较低、电量适中和电量充足3个状态[11-12]; 根据发动机万有特性图的曲线Te-max、Te-opt和电机的最大输出转矩曲线Tm max将发动机的工作区间分为纯电动、纯发动机、混合动力(电机功率辅助)工作区和行车充电4个工作区。下面根据电池电量状态和需求转矩位于发动机工作区间的不同来确定整车工作模式,进而确定发动机和电机各自输出转矩。通过制定以下的整车控制策略来实现 48 V汽车的整车能量的合理利用,达到降低油耗的目的。

3.1 整车驱动控制策略

本文由电池组电量低限值(SOC1,设为 0.3)和高限值(SOCh,设为 0.8)可以将电池组电量状态分为3个区:[0~0.3],此时电池组电量较低,需要根据实际情况对电池组进行充电;[0.3~0.8],此时电池组电量适中,根据需要既可以让电池组对外放电,也可以对电池组进行充电;[0.8~1],此时电池组电量充足,需要根据实际情况让电池组对外放电。

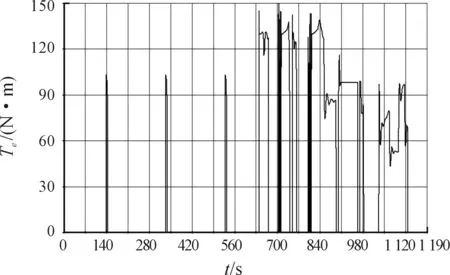

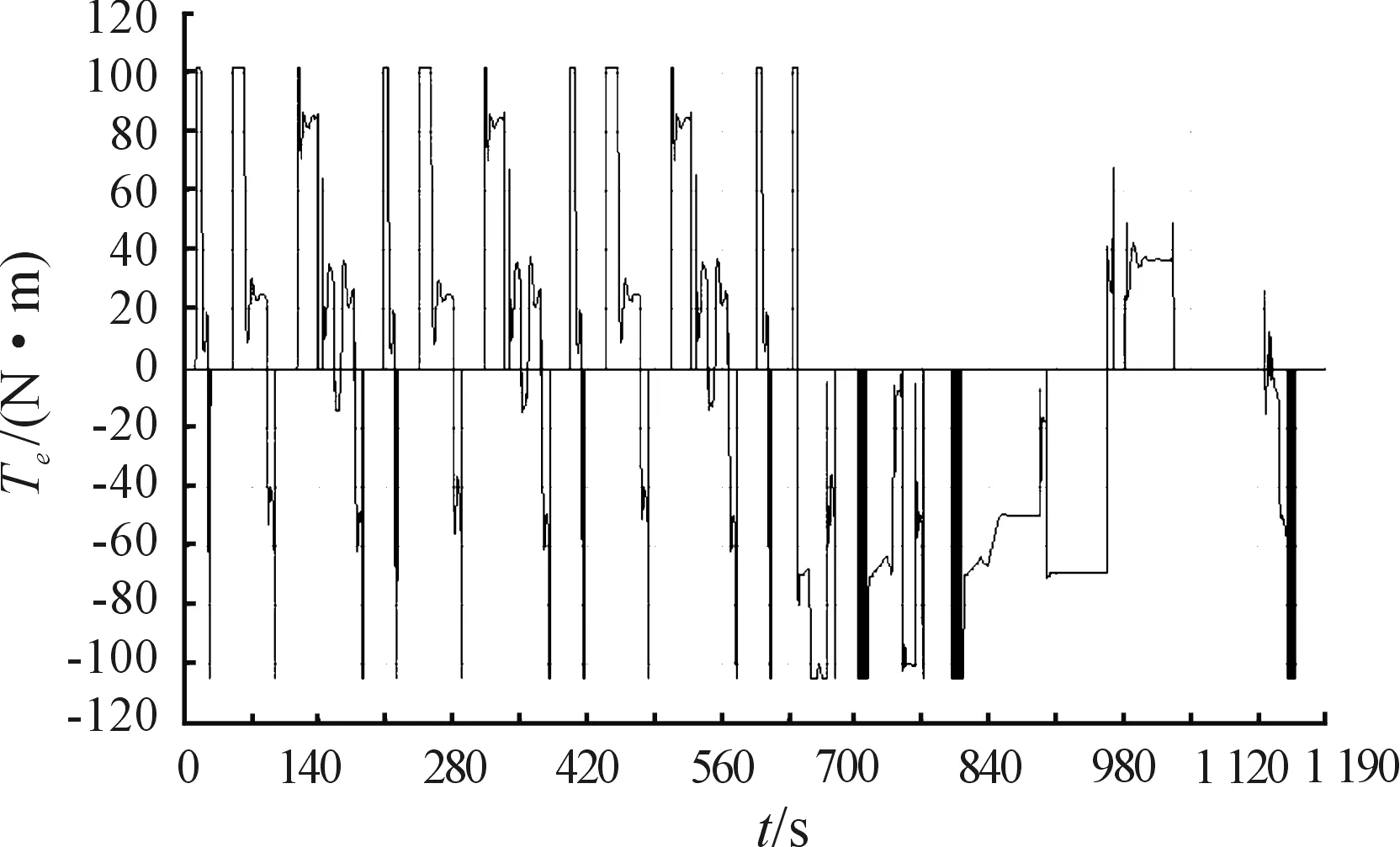

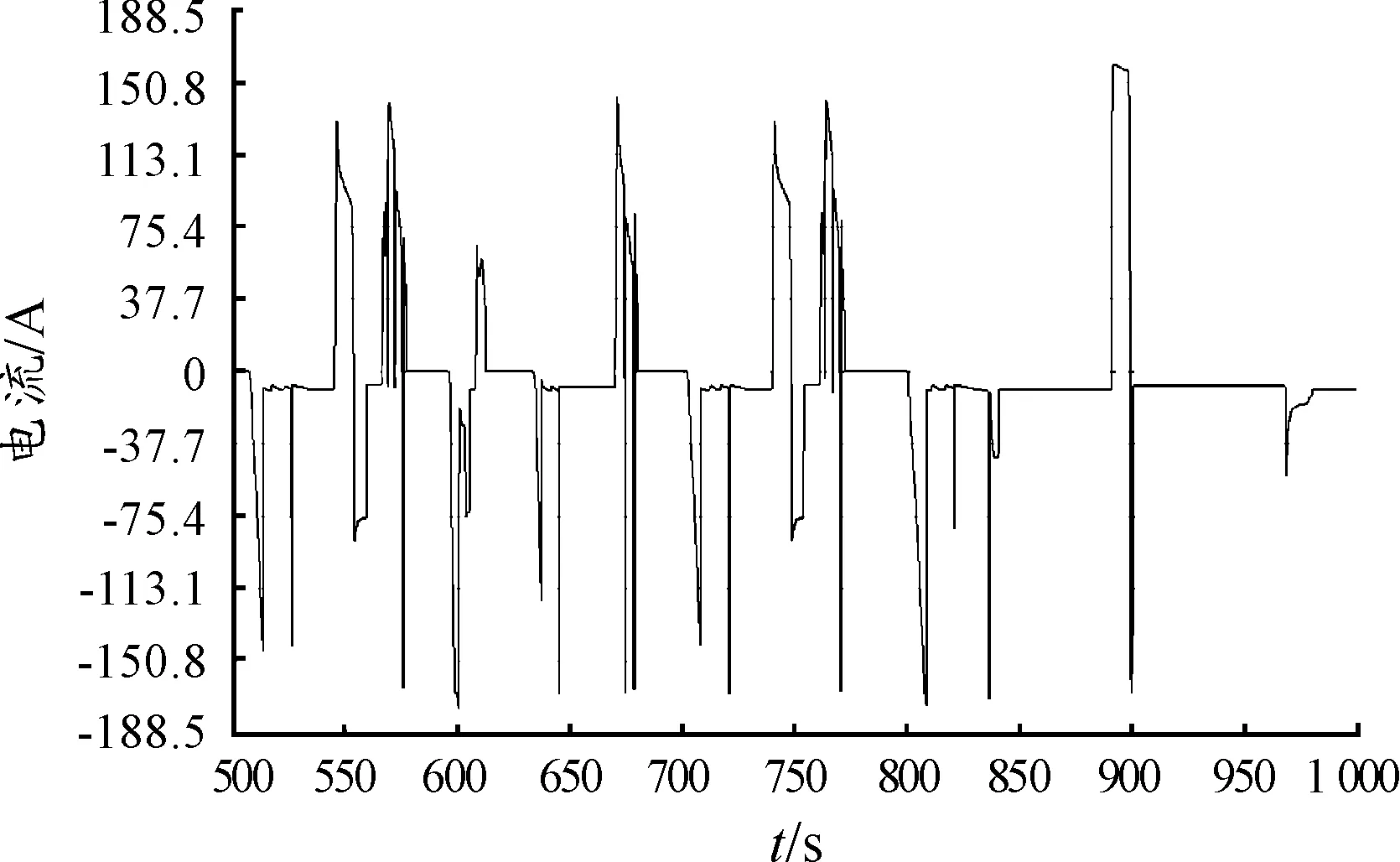

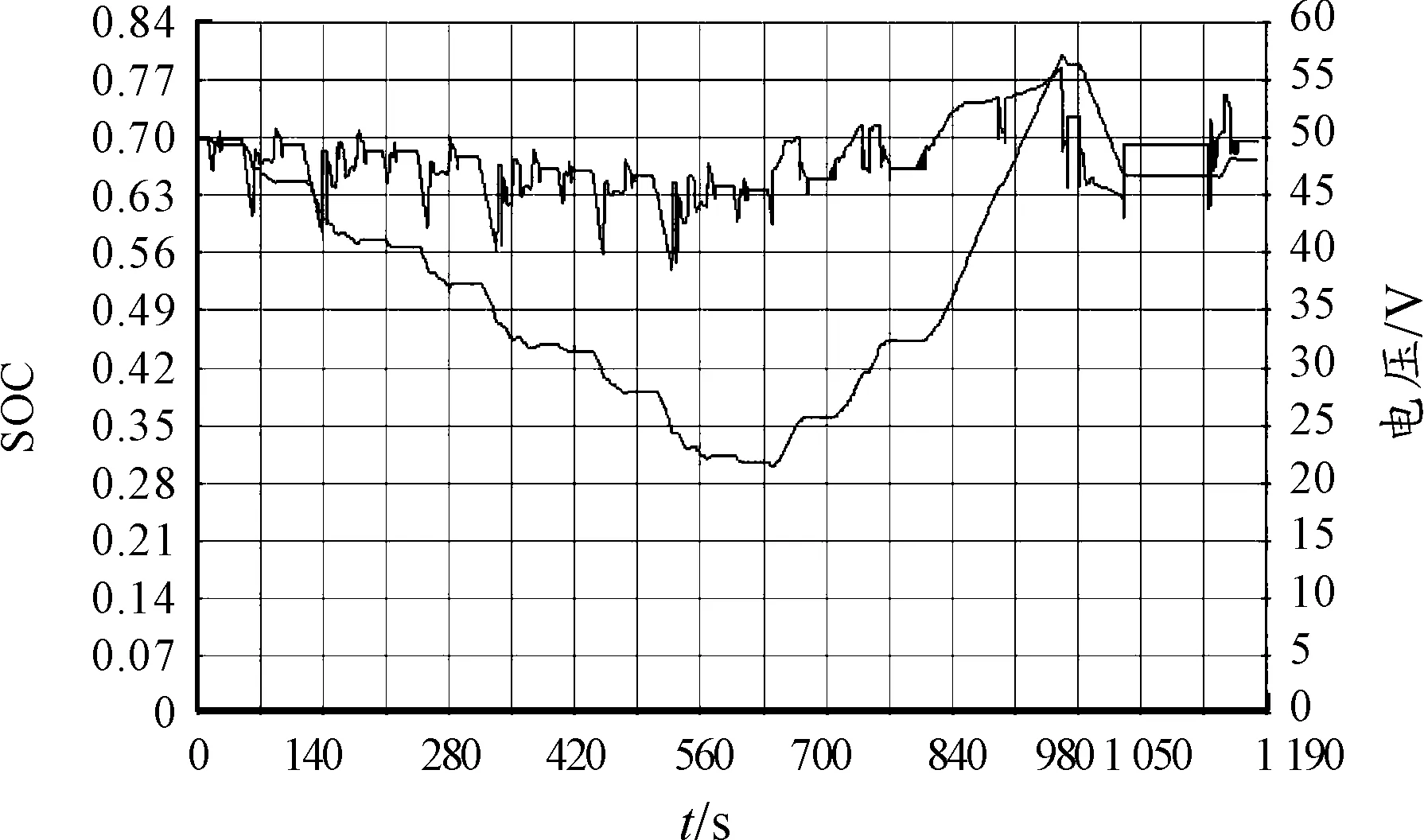

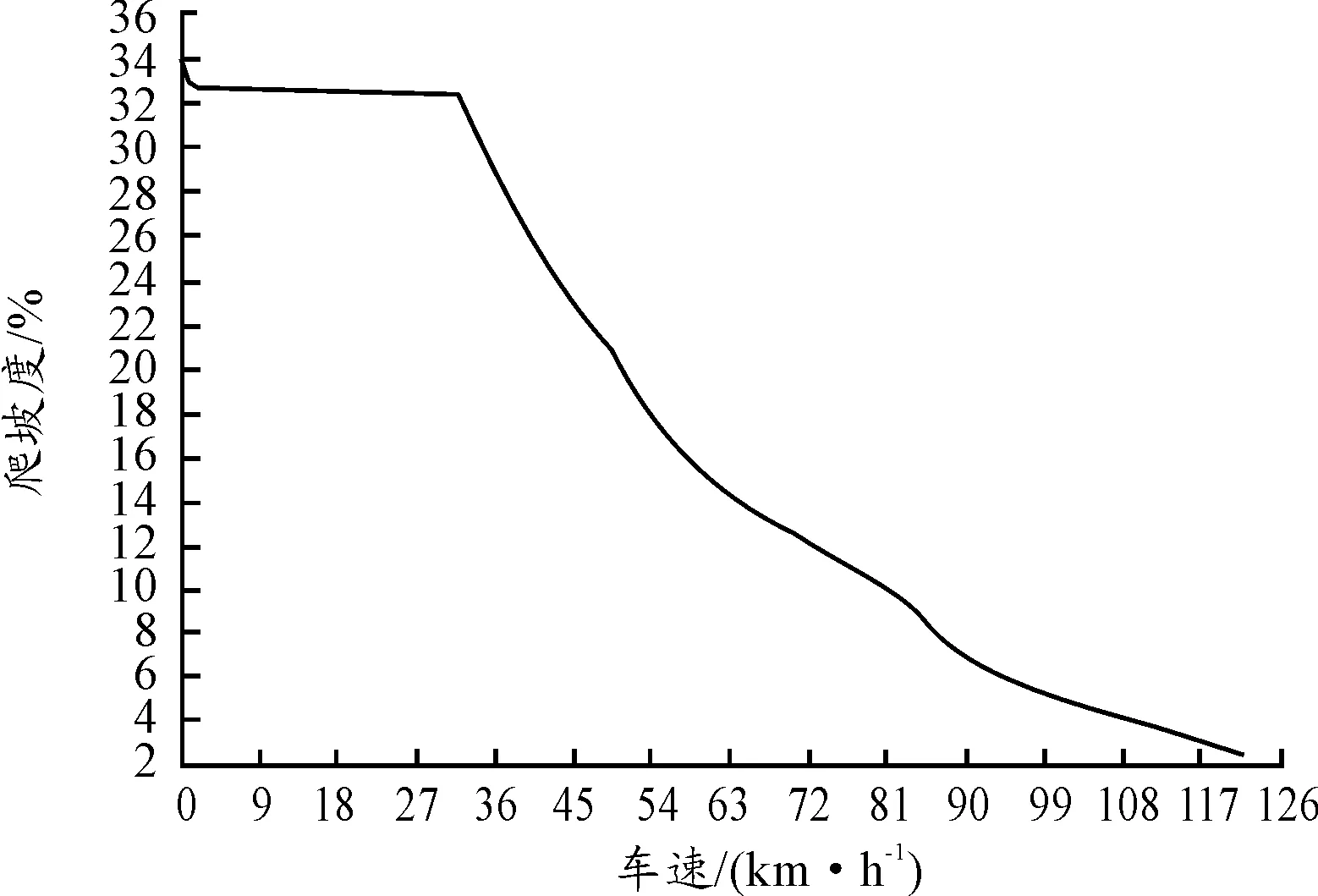

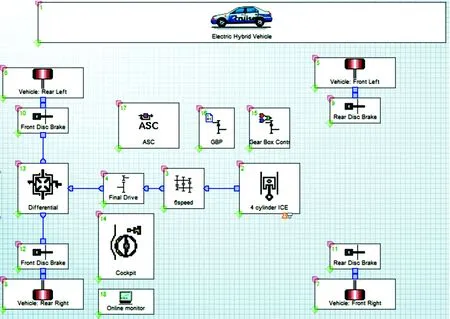

1) 当电池的电量处于低电量状态时,即SOC ① 当整车需求转矩小于发动机的最优转矩,且整车需求转矩与ISG电机在当前转速下的最大发电转矩之和小于发动机的最优工作转矩时,ISG以发电机的形式发电为蓄电池充电,ISG的发电转矩为当前转速下的最大发电转矩,发动机的输出转矩包括驱动整车行驶和带动ISG发电两部分,此时运行模式为行车发电模式。 ② 当整车需求转矩小于发动机的最优转矩,且整车需求转矩与电机在当前转速下的最大发电转矩之和超过发动机的最优工作转矩时,ISG以发电机的形式发电为蓄电池充电。发动机的输出转矩为最优工作转矩,ISG电机发电转矩为整车的需求转矩与发动机的输出转矩之差,整车此时运行模式为行车发电模式。 ③ 当整车需求转矩介于发动机的最优转矩与发动机的最大转矩(当前转速下发动机外特性曲线对应的转矩)之间时,发动机处于高效工作区,发动机的输出转矩为整车的需求转矩,电机输出转矩为0,整车工作模式为发动机单独驱动模式,电机跟随发动机空转。 ④ 当整车需求转矩大于发动机的最大转矩时,此时电池电量不足,为保护动力电池,发动机的输出转矩为最大转矩,电机输出转矩为0,整车采用发动机单独驱动模式,电机跟随转动。 2) 当电池的电量适中,即SOC1 ① 当整车的需求转矩小于电机的最大驱动转矩时,此时发动机的工作效率很低,电机的输出转矩为整车的需求转矩,发动机停止工作,输出转矩为0,此时采用电机单独驱动模式。 ② 当整车需求转矩介于电机的最大输出转矩与发动机的最优转矩之间时,ISG 以发电机的形式发电为蓄电池充电,ISG 的发电转矩为当前转速下的最大发电转矩,发动机的输出转矩包括驱动整车行驶和带动 ISG 发电两部分,此时运行模式为行车发电模式。 ③ 当整车需求转矩大于发动机的最优转矩小于最大转矩,且小于最优转矩与电机的最大驱动转矩之和时,发动机的工作点离最优转矩曲线较近,发动机处于高效工作区,发动机的输出转矩为整车需求转矩,电机输出转矩为0,采用发动机单独驱动模式,电机跟随转动。 ④ 当整车需求转矩大于发动机的最优转矩小于最大转矩,且大于最优转矩与电机的最大驱动转矩之和时,发动机的工作点离最优工作转矩曲线较远,电机的输出转矩为最大驱动转矩,发动机的输出转矩为整车需求转矩与电机的输出转矩之差,整车采用混合驱动模式。 ⑤ 当整车的需求转矩大于发动机的最大转矩时,电机输出转矩为最大驱动转矩,发动机的输出转矩为整车需求转矩与电机的输出转矩之差,整车采用混合驱动模式。 3) 当电池组的电量充足,即SOC>SOCh时: ① 当整车需求转矩小于电机的最大输出转矩时,此时发动机的工作效率很低,发动机停止工作,输出转矩为0,电机输出转矩为整车需求转矩,整车采用电机单独驱动工作模式。 ② 当整车的需求转矩介于电机的最大输出转矩与最优转矩之间时,发动机输出转矩为整车需求转矩,电机输出转矩为0,整车采用发动机单独驱动模式,电机跟随转动。 ③ 当整车需求转矩大于发动机的最优转矩小于最大转矩,且小于最优转矩与电机的最大驱动转矩之和时,发动机的工作点离最优转矩曲线较近,发动机处于高效工作区,发动机的输出转矩为整车需求转矩,电机输出转矩为0,此时采用发动机单独驱动模式,电机跟随转动。 ④ 当整车需求转矩大于发动机的最优转矩小于最大转矩,且大于最优转矩与电机的最大驱动转矩之和时,发动机的工作点离最优工作转矩曲线较远,电机的输出转矩为最大驱动转矩,发动机的输出转矩为整车需求转矩与电机的输出转矩之差,整车采用混合驱动模式。 ⑤ 当整车的需求转矩大于发动机的最大转矩时,电机输出转矩为最大驱动转矩,发动机的输出转矩为整车需求转矩与电机的输出转矩之差,整车采用混合驱动模式。 根据汽车的运行状况合理地利用 48 V微混汽车的制动能量回收模式,回收制动过程损失的能量,优化整个系统的能量利用,提高整车的燃油经济性。制动强度(BP)指的是汽车在减速制动过程中制动减速度与重力加速度的比值。制动强度越大,说明驾驶员踩制动踏板的程度越深,制动减速度越大,所以制动效果也就越好。由于汽车的制动性能并不是本文研究的重点,为了简化计算,本文制动强度的大小由仿真软件得到,BP 的取值范围为[0,1]。根据制动强度的不同,整车的制动模式分为3种: 完全采用机械制动器实现的机械制动、电机发电实现制动的再生制动以及联合制动(电机再生制动与机械制动器联合制动)[13-15]。 1) 小制动强度时汽车制动需要的制动力矩可以完全由电机的再生制动转矩来提供,此时电机以发电机的形式运行来提供制动力矩。 2) 大制动强度时制动需要的制动力矩已经超过电机能够提供的再生制动力矩,电机仍以发电机的形式运行输出最大再生制动力矩,不足的制动力矩由机械制动提供。 3) 紧急制动时需要的制动力矩过大,远远超出了电机能够提供的制动力矩,说明情况紧急,处于安全的考虑,此时制动力矩完全由机械制动器来提供。 除此之外,考虑车速对制动过程的影响,当车速过低时,电机转矩脉动比较大,不适合回收制动能量,而且车速过低时能够回收的能量相当有限。因此,本文根据相关资料,将制定的再生制动模式能够触发的最低车速设置为10 km/h。当车速低于 10 km/h 时,不管制动强度如何,仍采用机械制动模式。除此之外,当电池 SOC>0.8时,制动模式只采用机械制动。 依据上述控制策略以及相关参数,利用Cruise和Simulink联合仿真,得到48 V微混动力系统仿真模型,如图4所示。 图4 48 V微混动力系统仿真模型 根据本文制定的目标和计划,选择国内最常用的新的欧洲循环工况(new european driving cycle,NEDC)进行仿真。 图5为发动机的输出转矩曲线。从图5中可以看出:发动机主要工作是在最优工作曲线(最佳燃油经济线)和最大转矩(外特性)曲线处,这与本文制定的整车控制策略完全符合。当整车需求转矩较小时,发动机停止转矩输出,由ISG电机单独输出转矩驱动整车运行。在某些道路拥挤以及等红灯的工况下,发动机在ISG电机的带动下稳定在一定转速,然后需要发动机工作时在ISG的带动下快速启动,减少了发动机在小负荷、燃油经济性较差工况的工作时间。当整车需求转矩较高或者电池电量过低时,发动机开始工作,输出转矩驱动汽车行驶或者带动ISG电机发电。微混系统合理地调节发动机的工作时间,提高了整车的燃油经济性。 图5 发动机输出转矩曲线 图6为ISG电机的输出转矩曲线。从图6中可以看出:ISG电机具有响应快的特性,可以在驱动和发电模式之间快速切换;电机输出转矩为正时表示电机采用驱动形式工作,汽车处于纯电动为整车提供辅助动力;电机输出转矩为负时,表示汽车行驶于行车充电或者再生制动模式,电机以发电机的形式工作发电为动力电池充电。ISG电机的加入,不仅使发动机更多地在高效工作,而且减少了整车在制动过程的能量损失,提高了系统的总效率。 图7为整车运行过程中电池的电流变化曲线。从图7中可以看到:电流随着充放电状态而变化,呈现波浪形。电流为负表示在进行充电,为正表示此时在驱动模式下,从仿真结果可以看出,48 V系统工作充放电电流在[-160,160]之间。这与12 V系统工作电流接近,表明制定的整车控制策略比较合理。 图6 ISG电机输出转矩曲线 图7 电池电流曲线 图8为整车运行过程中电池的电压SOC变化曲线。从图8中可以看到:电池的电压变化比较平稳,电池SOC随着充放电状态而变化,呈现波浪形。当ISG电机处于驱动模式时,电池放电,SOC值下降,随着电量的减少电池电压也逐渐降低;当ISG电机处于发电模式时,电池充电,SOC值升高,电池电压也呈上升趋势。仿真模型中,电池初始SOC为0.7,仿真结束时SOC为0.674,仿真前后电池电量状态变化在3%以内,保证了本文后面燃油经济性仿真结果的有效性。整个仿真过程中,SOC一直处在设定的[0.3,0.8]工作区间内,表明制定的整车控制策略比较合理。 48 V微混动力系统车辆的动力性仿真计算主要包括3个方面: 最高车速、百公里加速时间和最大爬坡度。图9为该车的全负荷加速曲线,图10为最大爬坡度曲线。 图8 电池电压与SOC变化曲线 图9 全负荷加速曲线 图10 最大爬坡度曲线 从图9和图10可知:48 V汽车的百公里加速时间小于 12 s,最高车速达到120 km/h,最大爬坡度大于32%,符合前期设计的微混汽车的百公里加速时间小于12 s、最高车速达到120 km/h 和最大爬坡度大于30%的动力性指标,故本文设计的微混汽车的动力性符合要求。 建立原型车的Cruise仿真模型,如图11所示。设置NEDC循环工况,对比安装有48 V微混动力系统的车辆与原型车经济性、排放性对比。 图11 原型车Cruise模型 表5为48 V微混汽车与传统汽车在 NEDC 循环工况下的仿真结果对比。从表5中可以看出: 1) 48 V微混汽车与参考的传统汽车相比较,污染物 NOx、CO、HC 排放分别减少了26.4%、54.1%和 48.1%,排放性能有了明显的提高。 2) 与参考的传统汽车相比较,48 V微混汽车百公里油耗减少了 11.2%,有效提高了燃油经济性。 表5 微混车辆与原型车仿真结果对比 本文首先提出48 V微混动力系统架构及安装位置,而后确定主要目标参数并基于Cruise、Simulink软件建立了整车模型,设置了整车及各部件的参数,并将整车模型与控制策略进行了连接;然后进行了48 V微混汽车的仿真实验,并且进行了同等基本参数的原型车的仿真;最后对比分析了48 V微混汽车和同等参数配置的传统汽车的仿真结果。结果表明:48 V微混汽车与传统汽车相比较,在保证了动力性的前提下,具有更好的燃油经济性和排放性能。3.2 整车制动控制策略

4 仿真结果分析

4.1 48 V微混动力系统运行状态分析

4.2 48 V微混动力系统动力性仿真分析

4.3 48 V微混动力系统车辆与原型车经济性、排放性对比

5 结束语