合金元素对高强耐候钢耐大气腐蚀行为的影响

2018-02-20张海涛吴保桥胡学文潘红波

张海涛,张 建,吴保桥,胡学文,潘红波,闫 军

(1.安徽工业大学a.冶金工程学院,b.冶金减排与资源综合利用教育部重点试验室,c.冶金工程与资源综合利用安徽省重点试验室,安徽马鞍山243002;2.马钢股份有限公司技术中心,安徽马鞍山243000)

钢铁材料是常用的结构材料,被广泛应用于铁路车辆、桥梁建筑、机械等领域[1-2]。但其也是易被腐蚀的材料,材料被腐蚀后其性能大大降低,既造成经济损失也存在安全隐患[3]。普碳钢与耐候钢的腐蚀过程基本一致,均为薄液膜下的电化学腐蚀过程,由大气腐蚀初期以FeOH+形式溶解亚铁离子Fe2+,再经空气氧化逐步转化形成非晶态羟基氧化物α-FeOOH[4-5]。

在大气中服役的钢铁材料极易受大气的影响而发生腐蚀,不同大气环境下,影响耐候钢耐蚀性的因素不同,如工业大气环境中SO2对服役耐候钢的腐蚀速率影响很大[6];混合的干湿交替环境中,混合气体对低合金耐候钢的腐蚀速率造成显著影响[7]。影响耐候钢的腐蚀除环境因素外,还有合金元素等。研究表明,合金元素的含量及种类对耐候钢的耐腐蚀性能影响明显,工业大气环境中,向重轨钢中添加少量Nb有利于保护性锈层的形成,但过量的Nb会降低重轨钢的耐腐蚀性能[8];Cr元素也能够显著影响耐候钢的耐腐蚀性能,其对高强耐候钢电化学行为的影响已有文献报道[9],但关于高强耐候钢的耐腐蚀性能受其影响的报道较少。基于此,研究Cr等合金元素对工业大气中高强耐候钢腐蚀行为的影响,探索不同腐蚀周期下高强耐侯钢锈层形貌与结构的演变规律,同时对其电化学行为进行探究,以期为工业生产制造及使用提供参考。

1 试验材料与方法

1.1 试验材料

试验材料取自某钢铁公司生产的高强耐候热轧结构钢板,向钢中单独添加Cr元素会导致局部腐蚀,故在1,2号试验钢中加入Ni和Cu元素,另为防止钢表面出现龟裂等缺陷,Ni与Cu质量比应大于1/2;为改善焊接热影响区与焊缝处的力学性能,在试验钢中添加一定含量的Ti。为提高钢的韧性,对于2号试验钢,采用较低的碳含量且添加一定量的Nb来细化晶粒。试验钢具体化学成分如表1。

表1 试验钢化学成分,w/%Tab.1 Chemical composition of tested steels,w/%

1.2 试验方法

1.2.1 周期浸润加速腐蚀试验

根据《TB/T 1979—2014铁道车辆用耐大气腐蚀钢》和《TB/T 2375—1993铁路用耐候钢周期浸润腐蚀试验方法》标准,对Q345B和1,2号试验钢进行周期浸润加速腐蚀试验。试样尺寸均为60 mm×40 mm×4 mm,试验溶液为(1.0±0.05)×10-2mol/L的NaHSO3。试验设备为淮安高科YZJ-1型周浸腐蚀试验箱,每个循环周期为(60±3)min,其中浸润时间为(12±1.5)min,剩余为干燥时间,烘烤后试样表面温度为(70±10)℃。试样加速腐蚀时间分别为48,72,96,120 h,每个周期平行试样6个,取其失重平均值为该腐蚀周期下的腐蚀失重。

采用德国BRUKER AXS公司生产的D8 ADVANCE多晶X射线衍射仪(Cu靶)对试样的锈层结构进行分析,采用QUANTA450+APEX2扫描电镜对不同腐蚀周期下试样的锈层微观形貌进行观察。

1.2.2 电化学试验

经线切割将Q345B和1,2号试验钢分别加工为10 mm×10 mm×4 mm试样,用铜导线连接,再采用环氧树脂进行冷镶嵌。试验前将试样用金相砂纸从100#至1 000#逐级打磨,并进行抛光,然后依次用去离子水、无水乙醇清洗后吹干待用。

采用经典三电极体系测试试验钢的动电位极化曲线,试验溶液为浓度1.0×10-2mol/L的NaHSO3溶液,pH在4.4~4.8范围;以试样为工作电极,Pt电极为辅助电极,饱和甘汞电极(SCE)为参比电极。为使电极表面稳定,先测试试样的开路电位,然后以1.667 mV/s的扫描速率进行动电位极化试验(室温下)。对极化后的试样进行电化学阻抗谱测量,测试频率为105~10-2Hz,交流激励信号幅值为5 mV。

2 试验结果分析与讨论

2.1 试验钢的显微组织

图1为Q345B和1,2号试验钢的金相组织照片。由图1可看出:Q345B组织为铁素体+珠光体;1号试验钢组织为铁素体+珠光体+贝氏体+岛状马氏体,晶粒尺寸较粗大;2号试验钢组织为细小的铁素体+粒状珠光体。

图1 试验钢的显微组织Fig.1 Microstructure of tested steels

2.2 试验钢的平均腐蚀速率

图2为试验钢平均腐蚀速率随周浸腐蚀时间的变化曲线。由图2可看出:Q345B的平均腐蚀速率在3.2 g·m-2·h-1以上,且随着腐蚀时间的延长,其平均腐蚀速率呈起伏波动状态,说明在试验腐蚀周期内其未形成稳定的有保护性能的锈层;1号试验钢(Cr质量分数为1.73%)平均腐蚀速率在1.43~1.63 g·m-2·h-1之间,腐蚀48 h时平均腐蚀速率最大,之后随着时间延长,其平均腐蚀速率缓慢减小并趋向稳定,这是钢中Cr含量较低,腐蚀时间较短时其还未形成保护层,随着时间进一步延长,1号试验钢表面形成一层致密保护层的缘故。与Q345B相比,1号试验钢平均腐蚀速率明显减小。这是由于1号试验钢中Cu和Cr元素的加入提高了锈层耐腐蚀性能,且Cu与Cr元素均能在基体表面富集,形成铁铜铬多元复合氧化物,使锈层致密性大大提高,进而使锈层耐腐蚀性能大大提高,表现出平均腐蚀速率极大地降低[10]。

图2 试验钢平均腐蚀速率与时间的关系Fig.2 Relationship between average corrosion rate and corrosion time of tested steels

由图2还可看出,2号试验钢(Cr质量分数为4.50%)开始阶段平均腐蚀速率较小,之后随着时间的延长,其缓慢增长最终趋于稳定。这是因为腐蚀时间较短时,Cr在合金表面形成致密钝化层,可抑制Fe的氧化作用;随着时间的延长,铁锈疏松及吸水效应使试验钢平均腐蚀速率增大;当表面被薄锈层覆盖,这种致密稳定锈层对基体起保护作用,从而使试验钢平均腐蚀速率趋向稳定。与1号试验钢相比,2号试验钢平均腐蚀速率更小,说明随钢中Cr含量的增加,其钝化效果与锈层保护作用逐渐增强。

根据《TB/T 2375—1993铁路用耐候钢周期浸润腐蚀试验方法》选取试验钢周浸腐蚀120 h时试样的平均腐蚀速率,结果如图3。从图3可看出:随着Cr含量的升高,试验钢的平均腐蚀速率呈降低态势;Q345B腐蚀120 h的平均腐蚀速率为3.08 g·m-2·h-1,1号试验钢平均腐蚀速率迅速减小为1.50 g·m-2·h-1,不足Q345B的1/2;2号试验钢平均腐蚀速率降低到1.06 g·m-2·h-1,接近Q345B的1/3。由此说明试验钢中加入少量Cr元素可大大提高其耐腐蚀性能,当Cr质量分数增加到4.50%时,其平均腐蚀速率降至Q345B的1/3,耐腐蚀性能进一步增强。

2.3 试验钢的宏观腐蚀形貌

图4为周浸120 h除锈前试验钢的表面宏观形貌。图4中:Q345B表面锈层为棕黄色+灰褐色,锈层疏松,易脱落,锈层下部有明显的锈苞生成,锈苞会滞留腐蚀液,含硫的酸性物质滞留后会不断侵蚀锈层,进而腐蚀基体[11];1号试验钢表面锈层主要为黑褐色,下半部分锈层为棕黄色,同时表面上半部分锈层较为致密,下半部分较为粗糙;2号试验钢表面锈层上半部分为致密黑褐色,下半部分锈层为黄色且较平滑。

图3 试验钢腐蚀120 h时的平均腐蚀速率Fig.3 Average corrosion rate of tested steels at 120 h corrosion

图4 试验钢腐蚀120 h除锈前表面宏观形貌Fig.4 Macro morphology of surface of tested steels before rust removal at 120 h corrosion

图5为周浸120 h除锈后试验钢的表面宏观形貌。由图5可看出:Q345B表面粗糙不平,存在明显点蚀坑;1号试验钢表面相较Q345B钢表面平整,凹坑数量较少;2号试验钢表面较光滑,未出现明显凹坑。由此表明加入Cr元素可提高试验钢表面的耐腐蚀,Cr元素质量分数达1.73%再继续增加其含量,可进一步提高其耐腐蚀性能,这与图3所示的结果一致。

图5 试验钢腐蚀120 h除锈后表面宏观形貌Fig.5 Macro morphology of surface of tested steels after rust removal at 120 h corrosion

2.4 试验钢的微观腐蚀形貌

图6为试验钢在浓度(1.0±0.05)×10-2mol/L的NaHSO3腐蚀介质中浸润120 h,表面锈层的微观形貌。由图6可看出:试验钢Q345B表面锈层有较多鼓包,且裂纹较大,此种锈层对组织基本无保护作用,耐腐蚀性能差;1号试验钢表面锈层由颗粒堆积形成,且存在裂纹,其无法很好地保护基体,耐腐蚀性能一般;2号试验钢表面锈层致密,其主要由Cr2O3和Cr(OH)3非晶体组成[12],这种组织可较好地保护基体不被侵蚀,锈层耐腐蚀性能优良。

图7为试验钢周浸120 h锈层截面的微观腐蚀形貌。由图7可看出:周浸腐蚀120 h,Q345B锈层较厚,分为内外两锈层,外锈层有明显裂纹和孔洞,内锈层较为致密,但裂纹开始形成,对基体保护作用有限;1号试验钢表面锈层较薄、致密、无明显裂纹;2号试验钢表面锈层厚度最小、致密、基本无裂纹,锈层对基体保护性能良好,耐大气腐蚀性能优良。这一结果与试验钢的组织结构有关,研究表明[13],晶粒尺寸较大时,晶界阳极局部电流密度增加,晶粒细化后其腐蚀均匀性较好,形成较深裂纹和空洞的几率较小,利于形成均匀致密的锈层,从而提高其耐腐蚀性能。提高Cr元素含量,试验钢表面锈层孔洞裂纹减少,利于形成致密保护层,形成的锈层对腐蚀过程起到一定的抑制作用,且内锈层中有效合金元素以难溶金属盐的形式沉积于阳极活性部位,抑制阳极反应,锈层表面趋于钝化,进一步提高试验钢的耐腐蚀性能。

图6 试验钢腐蚀120 h表面锈层微观形貌Fig.6 Micro morphology of surface rust layer of tested steels after 120 h corrosion

图7 试验钢腐蚀120 h截面锈层微观形貌Fig.7 Micro morphology of sectional rust layer of tested steels after 120 h corrosion

2.5 试验钢锈层物相分析

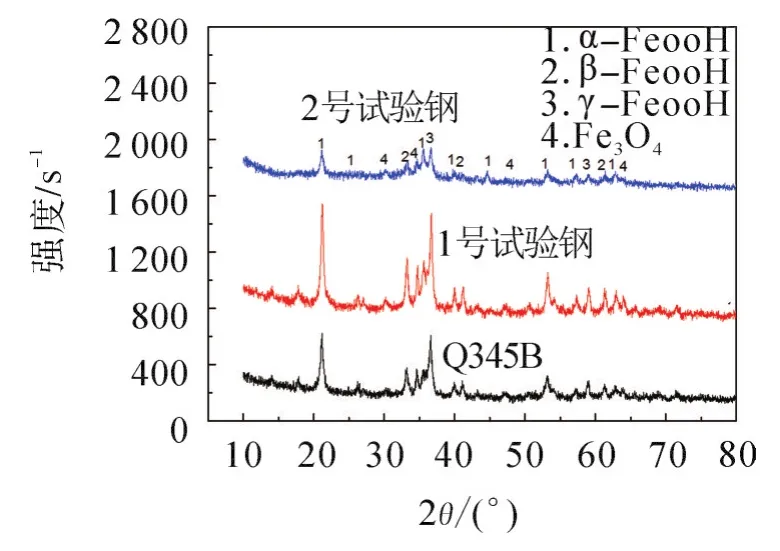

对腐蚀120 h后试样的表面锈层进行XRD检测,结果如图8。由图8可知,3种试验钢表面锈层物相组成相同,均为 α-FeOOH,γ-FeOOH,β-FeOOH和 Fe3O4。表2为3种试验钢周浸120 h后锈层物相组成的相对含量。Kamimura等[14]和Asami等[15]研究表明,锈层中α/γ*(α表示α-FeOOH的质量分数;γ*表示γ-FeOOH,β-FeOOH和Fe3O4质量分数量的总和)可作为锈层保护性能的一个指标,比值越大,锈层越稳定,对基体的保护作用越强。根据表2可知,Q345B锈层成分的α/γ*比值最小,2号试验钢比值最大,说明2号试验钢锈层保护性能最好。这是因为1,2号试验钢中加入的Cr元素会加速锈层中其他物相向α-FeOOH转变,导致2种试验钢表面锈层中α-FeOOH含量较高,同时Cr元素也会促进片状致密锈层的形成[16]。

图8 试验钢腐蚀120 h后锈层的XRD图谱Fig.8 XRD patterns of rust layers of tested steels after 120 h corrosion

表2 试验钢腐蚀120 h后锈层中各物相占比Tab.2 Proportion of each phase in rust layers of tested steels after 120 h corrosion

2.6 试验钢腐蚀电化学分析

自腐蚀电位表征钢种对腐蚀敏感性的强弱[17]。试验钢在0.01 mol/L的NaHSO3溶液中的动电位极化曲线如图9。由图9可看出,Q345B和1,2号试验钢的自腐蚀电位分别为-0.750,-0.623,-0.732 V,说明1号试验钢的腐蚀诱发敏感性弱,腐蚀倾向性小;2号试验钢与Q345B的腐蚀诱发敏感性强,腐蚀倾向性大。这主要与试验钢的组织有关,试验钢中珠光体与铁素体含量相当及晶粒较细时,更易发生腐蚀。结合图1可看出:Q345B的组织为铁素体+珠光体,珠光体含量较多,故易发生腐蚀;1号试验钢中主要为粗大的铁素体与贝氏体组织,其形成腐蚀原电池的倾向性小,腐蚀敏感性低,故其腐蚀倾向性小;而2号试验钢晶粒细小,在腐蚀初期没有形成致密内锈层前,细晶粒比大晶粒的腐蚀更快[18],在晶界及细小碳化物处容易发生腐蚀现象。

图9 试验钢的动电位极化曲线Fig.9 Dynamic potential polarization curves of tested steels

图10为试验钢浸泡不同时间下的Nyquist阻抗谱,图中Z表示阻抗。由图10可知,试验钢阻抗图谱均由2个容抗弧组成,高频段容抗弧的出现表明试验钢表面锈层逐渐开始形成[19]。由图10(a)可看出,对于裸试验钢,1号试验钢阻抗图谱中圆弧半径最大、Q345B最小,说明1号试验钢的腐蚀电阻最高,腐蚀诱发敏感性最小,耐腐蚀性能最好,而Q345B的腐蚀电阻最低,腐蚀诱发敏感性最大,耐腐蚀性能最差,其结果和原因与动电位极化曲线结果一致。由图10(b)可看出,试验钢腐蚀6 d后,Q345B圆弧半径最大,1,2号试验钢相近,说明此时Q345B耐腐蚀性能增强,平均腐蚀速率有所下降;1,2号钢耐腐蚀性能减弱,其耐平均腐蚀速率有所增加,这与图2中试验钢的腐蚀失重情况一致。这时的阻抗主要与锈层厚度、致密性及形成原电池的数目有关,Q345B原始晶粒较大,碳化物含量较多,形成的表面锈层相对较厚,因此阻抗值较大;1号试验钢中碳含量较高,但Cr元素的存在导致表面锈层相对较薄,影响其阻抗值,而2号试验钢Cr元素含量较高,锈层致密性良好,但其晶粒细小易形成原电池,影响其阻抗值,故1,2号试验钢阻抗值相近。由图10(c)可看出,试验钢腐蚀66 d后,2号试验钢圆弧半径最大,远大于Q345B与1号试验钢半径,说明此时2号试验钢阻抗值大大提高、耐腐蚀性能良好。这是由于腐蚀时间延长,试验钢锈层厚度均达到一定厚度,而2号试验钢中Cr元素含量较高,Cr元素在锈层及锈层孔隙处聚集,增强锈层致密性,阻碍电子运动,增大阻抗值。

图10 浸泡不同时间下试验钢的阻抗图谱Fig.10 Impedance spectra of tested steels soaked at different times

对比图10可知:在腐蚀初期,1号试验钢的阻抗大,耐腐蚀性较好;随着时间的延长,Q345B的阻抗大,耐腐蚀性良好,这与其腐蚀失重情况一致(图2);随着腐蚀时间进一步延长,2号试验钢的阻抗大,耐腐蚀性好,这是由于试验钢表面锈层已达一定厚度,且Cr元素有效增强锈层的致密度,极大减缓了试验钢的腐蚀趋势。

3 结 论

1)在试验腐蚀周期下,Q345B平均腐蚀速率呈波动状态,平均腐蚀速率最大;1号试验钢平均腐蚀速率先稍减小后趋于稳定;2号试验钢平均腐蚀速率基本稳定,腐蚀120 h时其平均腐蚀速率为Q345B的1/3。

2)随着试验钢中Cr含量的增加,锈层厚度相应减小,锈层致密性增强。周浸腐蚀120 h后,Q345B钢表面锈层为棕黄色+灰黑色,锈层疏松,有锈苞和裂纹生成,内部孔洞较多;1号试验钢上半部分为灰褐色致密锈层、下半部分为粗糙棕黄色锈层,表面锈层由颗粒堆积形成;2号试验钢基本为灰褐色致密锈层,主要由块状非晶体Cr2O3和Cr(OH)3组成,锈层薄但致密。

3)3种试验钢锈层成分的α/γ*比值大小为:Q345B<1号钢<2号钢,其中α-FeOOH性能最稳定,对基体有良好的保护作用。随着Cr含量的增加,锈层的保护性也增强。3种试验钢的自腐蚀电位大小为:Q345B<2号试验钢<1号试验钢,也即腐蚀初期1号试验钢平均腐蚀速率最小,2号试验钢次之,Q345B最差。随着腐蚀时间的延长,Cr元素对试验钢的保护性能逐渐显现。