棉籽水化油脚制备生物柴油的研究

2018-02-18罗资琴郑晓明石星丽张海亮

罗资琴 郑晓明 石星丽 张海亮

(兰州石化职业技术学院,甘肃 兰州 730060)

据专家预测2020年以后,中国的石油资源最终可采量已采出过半,产量高峰期已过,而需求量将不断增加[1],随着能源危机的日益紧迫以及环境保护意识的加强,迫切需要可再生的环境友好、清洁的绿色能源,作为常规石油及煤炭资源的补充与替代。生物柴油是以植物或动物及其产物为原料制成的可再生能源,具有接近于柴油的性能,是一种优质清洁柴油,可以作为优质的石油柴油代用品[2-4]。目前,生物柴油生产主要采用酸或碱催化剂对动植物油脂与低碳醇进行酯交换反应来制备,由于酸或碱性催化剂的存在,对设备腐蚀性较大[5-6]。本研究以自制常压络合剂BOC 做催化剂,以预处理后的棉籽水化油脚为原料,采用酯交换法制备生物柴油,具有反应条件温和、制备过程简单、易于连续化操作的特点,并且催化剂精制处理后可以重复循环利用、对设备无腐蚀。

1 实验部分

1.1 实验原料及试剂

实验原料:棉籽水化油脚,含水分约45%~60%、磷脂10%~15%、中性油脂15%~20%。

实验试剂:甲醇(分析纯),自制常压络合剂(BOC)。

1.2 实验方法

对棉籽水化油脚进行酸化脱水、油脂的萃取等预处理达到制备生物柴油原料的要求,将处理后的油脚和甲醇按比例加入到反应釜中,加入一定量的自制常压络合剂BOC,按程序加热、搅拌,并适时停止加热和搅拌,静置分层、分离,并对下层产物进行水洗、加热除水等,分析产品中甘油等含量,得出生物柴油的产率。上层催化剂相通过常压蒸馏回收甲醇,减压蒸馏除去甘油回收催化剂循环使用。

2 实验结果与讨论

2.1 正交试验分析

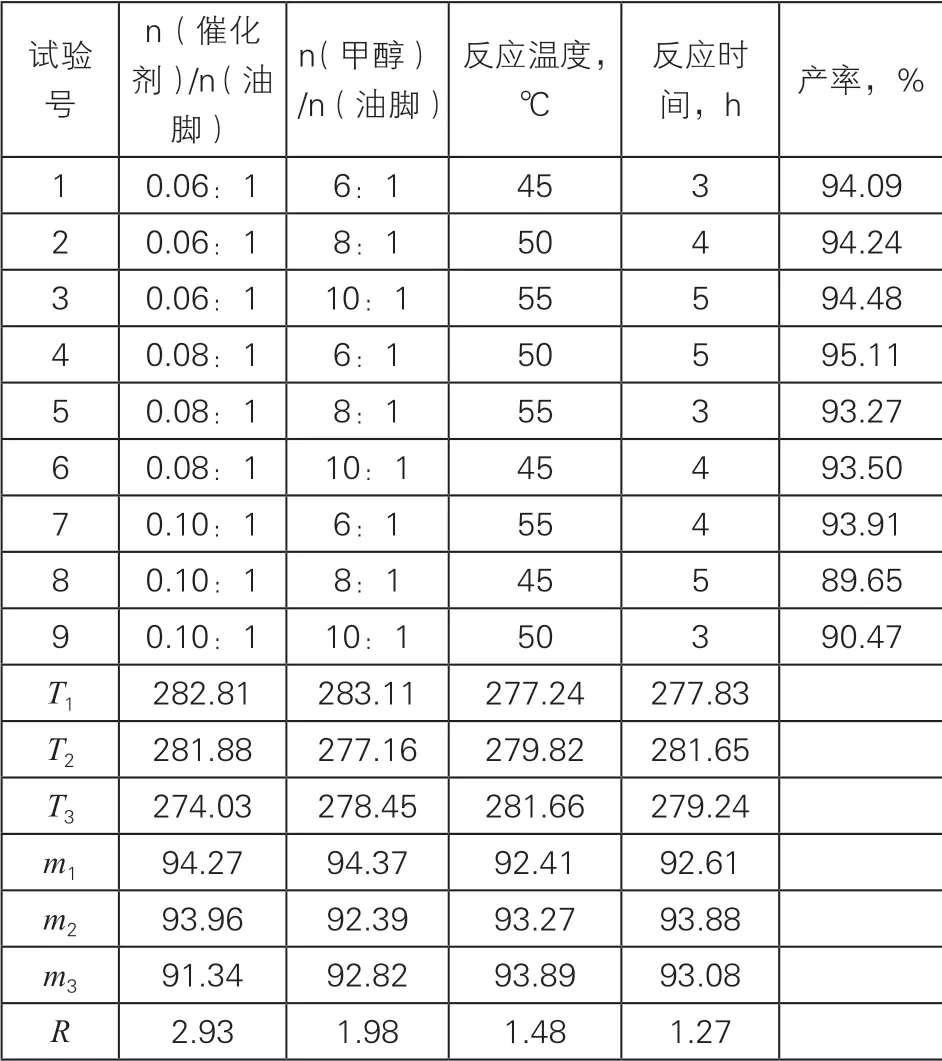

根据前期实验研究及化学反应动力学分析得知,催化剂和原料油的摩尔比、甲醇和原料油的摩尔比、反应温度和反应时间等4 因素对制备生物柴油酯交换反应的影响较大。4 个因素各取3 个水平,按照L9(43)进行正交试验考察生物柴油产率的变化,试验结果见表1。

表1 正交试验方案及结果

从表1分析结果可以看出,各因素对生物柴油产率影响大小顺序为:n(催化剂)/n(油脚)>n(甲醇)/n(油脚)>反应温度>反应时间,对生物柴油产率影响最大的是BOC 用量,影响最小的是反应时间。制备生物柴油最佳操作条件:催化剂与油脚摩尔比为0.06:1,醇油摩尔比为6:1,反应温度为55℃,反应时间为4h。下面通过生物柴油制备的追加实验验证上述结果的可靠性。

2.2 生物柴油制备追加实验

2.2.1 催化剂与油脚摩尔比的影响

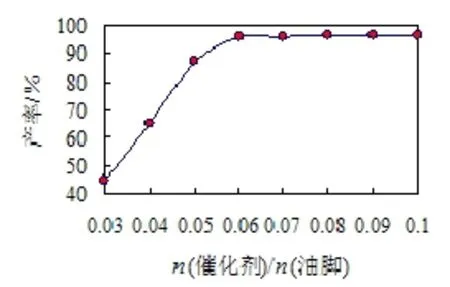

在醇油摩尔比为6:1,反应温度为55℃,反应时间为4h 的条件下,观察剂油摩尔比的改变对产率的影响,结果见图1。

图1 剂油摩尔比与产率的关系

由图1看出,催化剂与油脚摩尔比对生物柴油产率的影响较大,随着摩尔比的增加,生物柴油的产率有明显的上升趋势。催化剂与油脚摩尔比由0.03:1 提高到0.06:1,转化率明显提高,摩尔比达到0.06:1 时,生物柴油的产率达到最大,摩尔比大于0.06:1,随比值的继续增加,产率趋于平缓,表明酯交换反应已达动力学平衡状态。因此在实际应用中,取催化剂与油脚摩尔比为0.06:1。

2.2.2 醇油摩尔比的影响

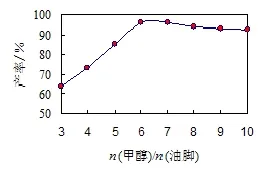

在剂油摩尔比0.06:1,反应温度55℃,反应时间4h 的条件下,观察醇油摩尔比的改变对产率的影响,结果见图2。

图2 醇油摩尔比与产率的关系

由图2看出,生物柴油的产率随着醇油摩尔比的增加呈现先迅速提高后有所下降的趋势。这是由于甲醇与水化油脚制备生物柴油的酯交换反应为可逆反应,提高醇油摩尔比理论上可以提高油脚的转化率,缩短达到化学平衡的时间,在醇油摩尔比为6:1 时达到最大值96%。当醇油摩尔比大于6:1 时,从化学反应的动力学分析,甲醇的过量存在会减少催化剂-甲醇-水化油脚三相体系之间的有效接触,造成反应速率下降,影响了生物柴油的产率,并且过多的甲醇增加后处理的难度、提高回收甲醇的能耗及制备成本。因此,合适的醇油摩尔比为6:1。

2.2.3 反应温度的影响

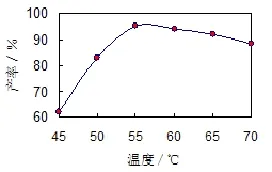

在剂油摩尔比0.06:1,醇油摩尔比6:1,反应时间4h 的条件下,观察反应温度的变化对产率的影响,结果见图3。

图3 反应温度与产率的关系

由图3看出,生物柴油的产率随着温度的升高呈现先迅速提高后有所下降的趋势。反应温度在45℃~55℃区间,生物柴油的产率与温度正相关;反应温度大于55℃后,产率与温度负相关。说明采用自制络合剂BOC 做催化剂可使反应在55℃下进行,这比甲醇的沸点64.65℃低了将近10℃,可进一步降低甲醇的挥发程度。而大多文献报道制备生物柴油的反应温度65℃左右,可见本方法在生产节能降耗方面有着显著的优点,降低了生产成本。因此,选择合适的反应温度为55℃。

2.2.4 反应时间的影响

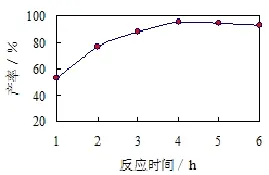

在剂油摩尔比0.06:1,醇油摩尔比6:1,反应温度55℃的条件下,观察反应时间对生物柴油产率的影响,结果见图4。

图4 反应时间与产率的关系

由图4看出,在反应时间小于4h 时,生物柴油的产率随着反应时间的延长而增加明显,这说明反应开始时酯交换反应速率较快,反应时间为4h 时,产率达到最高,反应4h 后,反应接近酯交换反应的平衡点,酯交换反应基本达到了动力学平衡,再延长反应时间,产率反而开始有所下降,这是由于存在副反应造成的。因此,选择反应时间为4h。

上述追加实验结果进一步证实,催化剂与油脚摩尔比为0.06:1,醇油摩尔比为6:1,反应温度为55℃,反应时间为4h 时为棉籽水化油脚制备生物柴油的最佳操作条件。在此条件下,生物柴油的产率最高可达96%。

2.3 催化剂回收效果考察

为了考察催化剂回收使用效果,在最优反应条件:催化剂与油脚摩尔比0.06:1,醇油摩尔比6:1,反应温度55℃,反应时间4h 下进行实验,结果见图5。图5中前4 次为回收的催化剂未经提纯处理而直接用于催化反应,第5 次和第6 次回收催化剂进行了提纯精制处理。

图5 催化剂回收循环使用效果的考察

表2 生物柴油产品指标

由图5可知,在最佳操作条件下,回收催化剂不提纯处理重复使用4 次,产率由96%降至89.4%,这是因为酯交换法制备生物柴油进行的是可逆反应,未提纯处理的催化剂含有一定量的副产物甘油,从而造成产率下降。而经提纯精制处理过的回收催化剂,基本不含副产物甘油,催化性能几乎不变,说明该催化剂具有较好的稳定性,可循环重复利用,有利于降低生物柴油的制备成本。

2.4 生物柴油产品指标

所得生物柴油经精制处理后的产品指标见表2。

由表2可知,本研究制备的生物柴油产品指标符合我国及美国标准要求。

3 结语

1)根据正交试验结果确定棉籽水化油脚制备生物柴油的最佳操作条件为:催化剂与油脚摩尔比为0.06:1,醇油摩尔比为6:1,反应温度为55℃,反应时间为4h。追加试验结果表明,正交试验确定的操作参数可靠,在此操作条件下,生物柴油的产率最高可达96%。

2)本实验制得的生物柴油基本符合中国及美国生物柴油的质量标准,为进一步工业化研究提供了可行性依据。