0.6m连续式跨声速风洞总体性能

2018-02-13廖达雄陈吉明裴海涛吴盛豪

廖达雄, 陈吉明,*, 郑 娟, 陈 钦, 裴海涛, 吴盛豪

(1. 中国空气动力研究与发展中心 空气动力学国家重点实验室, 四川 绵阳621000; 2. 中国空气动力研究与发展中心 设备设计与测试技术研究所, 四川 绵阳 621000)

0 引 言

中国空气动力研究与发展中心(以下简称气动中心)0.6m连续式跨声速风洞(如图1所示,以下简称0.6m风洞)是一座采用干燥空气作为试验介质的低噪声变密度回流式风洞,设计采取了一系列改善风洞流场品质、提高风洞运转效率等技术措施。风洞设计方案采用了宽工况压缩机驱动系统及其与风洞一体化设计、半柔壁喷管、低噪声跨声速试验段、指片再入调节片式主流引射缝、高性能换热器和三段调节片加可调中心体式二喉道等新型技术[1-3]。

图1 0.6m连续式跨声速风洞效果图

国内同类型的风洞主要有:(1) 西北工业大学NF-6风洞[4-5],是我国首座可增压连续式跨声速风洞,风洞总压范围为100~550kPa,试验段马赫数范围为0.2~1.0,风洞配备液氮喷入系统,具备一定降温运行能力;(2) 中国航空工业空气动力研究院FL-61风洞,风洞总压范围20~400kPa,具备常规试验与结冰试验能力,其中,常规试验马赫数范围为0.15~1.60,配备开孔壁和开槽壁试验段。上述风洞建成之后均对风洞压缩机等主要系统进行了调试,对试验段流场均匀性、消波特性及标模试验特性进行了测量。

气动中心0.6m风洞于2012年年底建设完成,依次开展了通气试验、总体性能调试、流场校测及标模试验等试验任务[6-7]。其中,风洞总体性能调试试验的目的是通过风洞总体及各部段性能参数测试,获取风洞的安全运行边界及总体性能,同时结合试验段主要流场参数测试,优化风洞试验运行程序及控制方式,调试获取风洞关键部段及各分系统性能参数[9-10]。

1 风洞动力系统性能调试

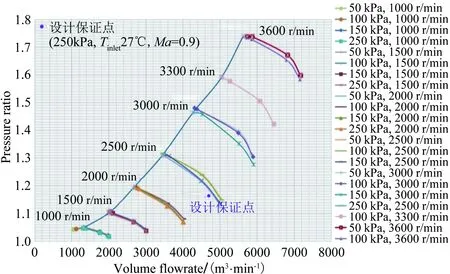

0.6m风洞动力系统配置了主、辅2套压缩机组,其中主压缩机为AV90-3静叶可调、三级轴流压缩机,以驱动风洞主回路气流流动;辅压缩机为E71-3离心压缩机,以驱动驻室抽气回路气流流动,同时具有在跨超声速状态下降低主压缩机功率的作用。风洞动力系统性能调试的目的是获取压缩机防喘振边界和安全运行区间,同时测试压缩机压升、流量、功率、温升、噪声、多变效率和转速控制精度等。调试试验时,主、辅压缩机分别进行热力性能试验,通过调节风洞不同管道损失(调节二喉道或流量控制阀开度),测试压缩机压比和流量,从而得到压缩机运转性能曲线。同时监测压缩机进、出口气流的压力波动,压力波动量突增即认为压缩机进入亚临界喘振状态。

主压缩机具有2种工况调节手段,即同时具有变转速调节和变静叶角度调节2种方式。图2给出了主压缩机静叶角为66°时,其在常压、增压、负压条件及不同转速下的实测喘振边界线。

图2 主压缩机测试性能曲线(静叶角66°)

Fig.2Performancecurvesofthemaincompressor(staticvaneangleat66°)

试验数据表明,在相同转速和静叶角下,主压缩机常压、增压、负压下的喘振点几乎重合,流场具有很好的重复性;设计点位置在压缩机转速2000~2500r/min的范围内,其进口流量和压比满足设计技术要求;进气压力250kPa,转速2500r/min时设计点多变效率约为81.5%;最高压比超过1.6;转速控制精度优于0.03%。由此可见主压缩机性能参数达到设计技术要求,其喘振线调试结果为风洞不同工况下安全运行奠定了基础。

同时,主压缩机热力性能调试结果验证了轴流压缩机与风洞一体化设计方案及2台电机两端同步驱动和精确控制技术方案的可行性。

对常压状态不同导叶角度(60°、70°、90°和105°)情况下辅压缩机性能进行测试,试验数据表明:导叶角度大小对辅压缩机性能影响很小;压缩机进口压力对喘振边界的影响也可以忽略。另外,测试辅压缩机最高压比超过4.0;防喘旁路系统工作正常;转速控制精度满足0.1%设计技术要求。可见0.6m风洞辅压缩机采用离心式压缩机方案,用于驻室抽气回路的驱动系统是合理可行的。

2 风洞总体性能参数调试

风洞总体性能参数测试,是指在动力系统安全运转范围内,获取风洞运行包络线,得到总压、总温、马赫数及压缩机功率等运行参数的范围[11]。

(1) 稳定段总压。通过风洞增压配气系统实现了稳定段总压上限250kPa,通过真空泵抽气系统实现了稳定段总压下限15kPa。

(2) 试验段马赫数。采用主压缩机转速800r/min、静叶角46°时,四壁槽壁试验段Ma为0.144,继续降低主压缩机转速,试验马赫数下限可进一步降低。采用半柔壁喷管,在四壁实壁试验段状态下,最高马赫数达到1.64,同时通过喷管型面调节可以准确控制所设定的马赫数。

(3) 稳定段总温。当冷却系统冷却风机全开时,主压缩机在额定功率下连续运行15min后稳定段温度便趋于平衡,而且在炎热工况(夏季)下的最终稳定温度均低于40℃。

(4) 风洞压比及压缩机额定功率。压缩机额定功率通常是指设计点状态的电机最大功率值,主要与风洞回路沿程损失(或压比)相关。四壁槽壁试验段状态下,主压缩机额定功率值大约为3.75MW(总压250kPa,Ma=0.9,驻室抽气系统开启);辅压缩机额定功率值大约为1.2MW。

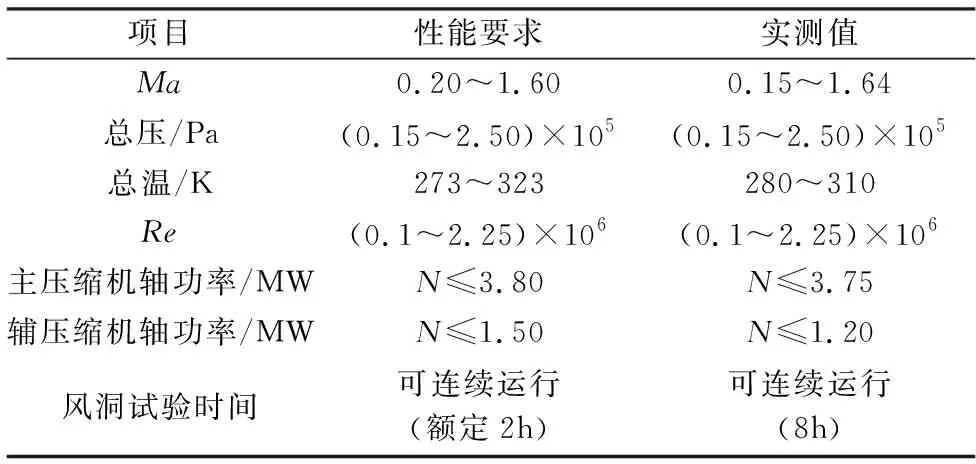

风洞总体性能参数实测值与设计值比较见表1,风洞总体性能均达到了预期设计技术要求。

表1 风洞总体性能参数实测值与设计要求比较Table 1 Comparison of measured and required general performance of the wind tunnel

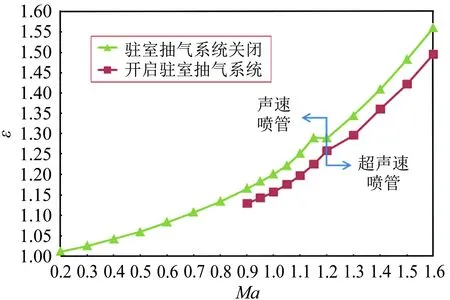

此外,通过测试风洞各部段压力损失,获取了风洞在不同试验马赫数状态下对应的压缩机运行压比(如图3所示),验证了采用半柔壁喷管和驻室抽气组合方案实现低超声速流动的可行性和先进性。同时,测试结果显示支架段、第二喉道段及第一扩散段的压力损失之和占风洞总损失的65%左右;槽壁试验段与孔壁试验段相比压力损失较小;负压状态与常压和增压状态相比,由于低雷诺数效应影响,风洞运行压比增大。这些试验结论与理论分析、流场数值模拟及工程计算结果均具有很好的一致性。

图3 主压缩机压比测试结果

3 风洞重要流场指标调试

风洞流场指标主要包括总压、马赫数控制精度、马赫数分布均匀性、噪声和流向角等,调试方法主要针对不同的试验段壁板型式(槽壁/孔壁),通过优化壁板设计参数(槽型、槽的宽度和深度以及开槽率等)、调节壁板扩开角和主流引射缝、洞体回路降噪、半柔壁喷管和二喉道及驻室抽气系统控制等手段,获取最佳的试验段流场性能。

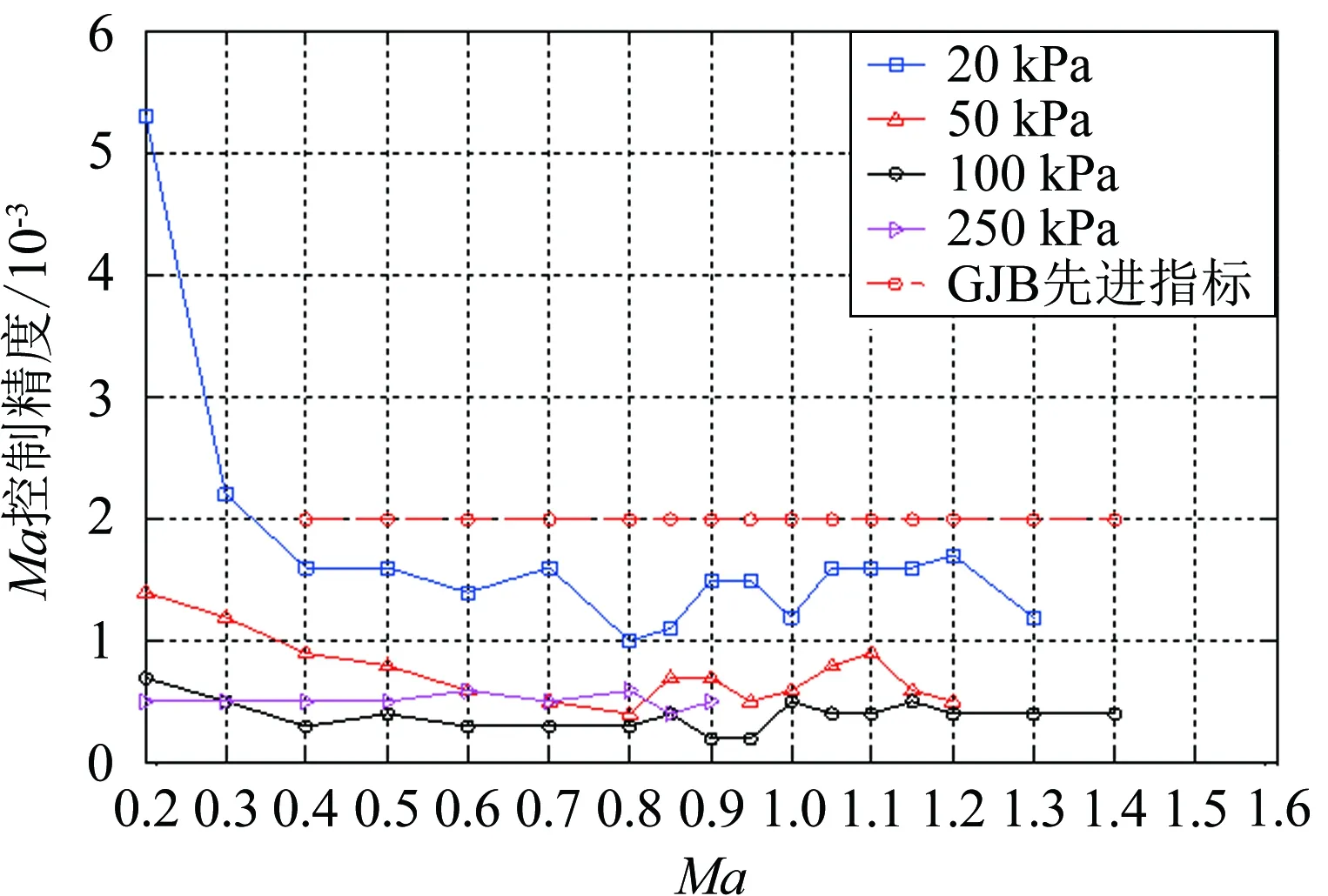

3.1 试验总压和马赫数控制精度

针对4种壁板型式试验段状态(上下槽壁、四壁槽壁、上下孔壁、四壁孔壁),风洞稳定段总压控制精度在常压和增压状态优于0.1%,负压状态优于0.15%,均优于0.2%的设计技术要求;试验马赫数控制精度在常压和增压状态优于0.001,负压50kPa状态优于0.002,负压20kPa状态(除低马赫数Ma=0.2和0.3外)控制精度也均达到0.002的设计指标要求。典型的四壁槽壁试验段不同总压状态下马赫数控制精度见图4,少数点超标是由于总压低于20kPa时,气流流动呈现附面层增厚、压缩机叶片性能降低、扩散段分离加重等由于低雷诺数效应的影响所出现的现象[12]。

图4 不同总压状态马赫数控制精度

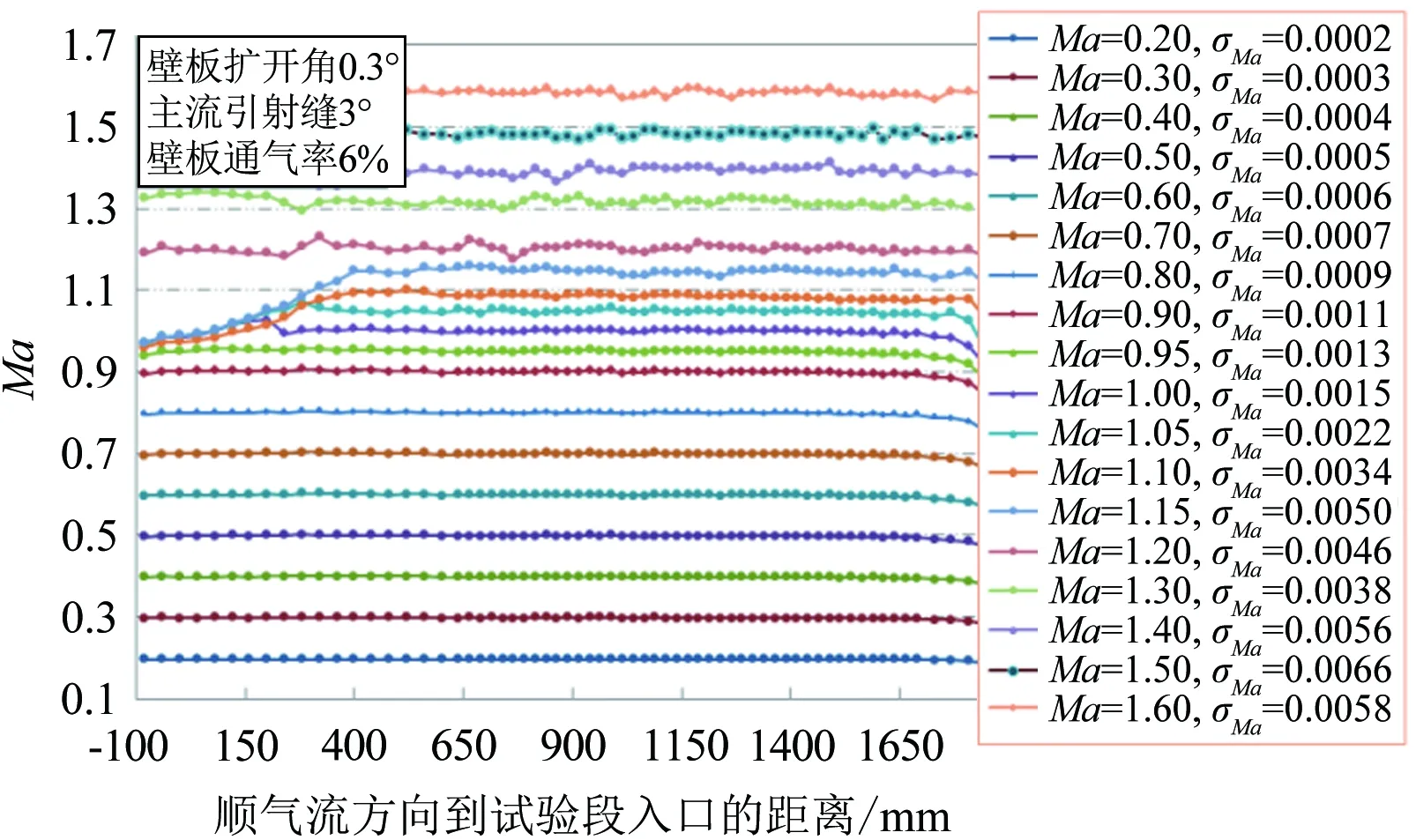

3.2 试验段轴向马赫数分布均匀性

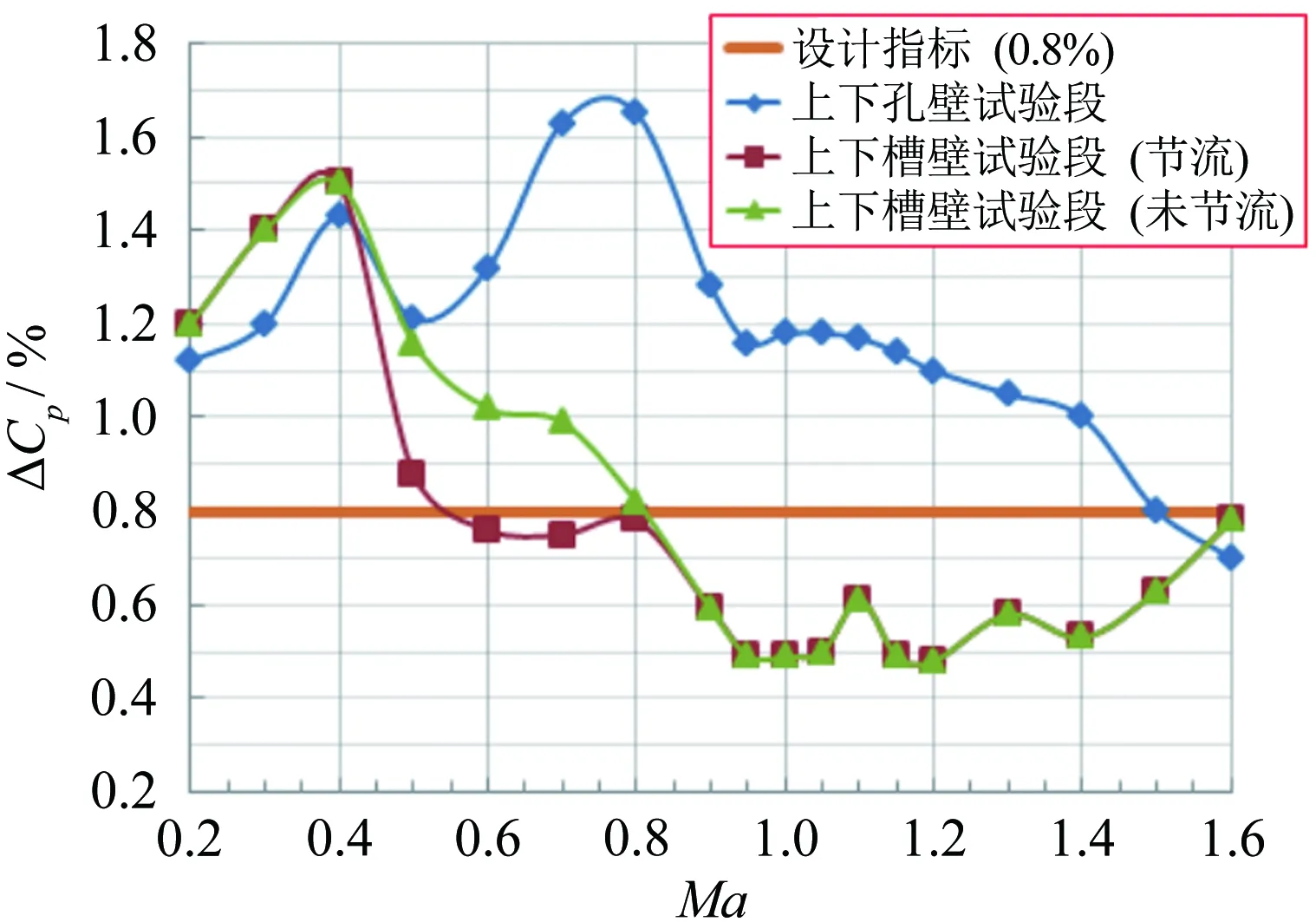

试验段轴向马赫数分布均方根偏差值直接反应了试验段流场均匀性。轴向马赫数分布是通过安装于试验段中心轴线上的轴向静压探测管进行测量得到。针对开孔和开槽通气壁跨声速试验段,国内外以前的试验结果表明,当Ma<1.0时,开槽壁比开孔壁具有更小的洞壁干扰、更低的气流噪声和流动损失;但开孔壁在马赫数Ma=1.0~1.6具有更好的消波特性。因此,为实现风洞试验的通用性,特别针对槽壁试验段开展了不同槽型及设计参数优化试验研究,获得全马赫数范围均满足流场指标的试验结果。图5给出具有代表性的上下槽壁、左右实壁试验段状态轴向马赫数分布曲线,在试验段模型区内(距试验段入口1000~1600mm),满足Ma≤1.0时,σMa<0.002;1.0 图5 槽壁试验段轴向马赫数分布 另外,针对孔壁试验段进行了轴向马赫数分布性能测试,通过开孔率调节,同样实现了流场在全马赫数范围内均满足设计指标要求。由此可见,开槽壁和开孔壁试验段均能实现均匀的跨超声速流场,目前测试得到的性能参数已达到国内外跨超声速风洞先进水平。 试验段噪声直接反应了试验段动态流场指标,通常采用脉动压力系数(ΔCp)来表示,0.6m风洞ΔCp值是通过安装于试验段中心流10°锥上的脉动压力传感器测量得到。 针对开孔和开槽通气壁跨声速试验段,测得典型脉动压力系数见图6,由图可见开槽壁试验段噪声明显低于开孔壁试验段,在低马赫数范围ΔCp值偏高,主要由于试验段下游噪声(压缩机、再导入段等)前传引起。当0.5≤Ma≤0.9时,通过二喉道节流措施能起到降低试验段噪声的作用。而低马赫数范围的噪声还有待通过相应的降噪措施来优化改进。 试验段平均气流偏角直接影响风洞模型试验测力的准度,0.6m风洞利用标准校验模型正、反装试验,对四壁孔壁试验段铅垂面内的纵向平均气流偏角进行了测试,测量结果显示各马赫数下模型区平均气流偏角小于0.1°,达到了设计指标,见表2。 图6 试验段噪声测试结果 Ma0.200.300.400.500.600.700.800.90Δα/(°)0.0630.0160.0290.0540.0160.0220.0030.005Ma0.951.001.051.101.151.201.301.40Δα/(°)0.0270.0620.0810.0120.0260.0450.0350.069 半柔壁喷管性能主要通过低超声速范围(Ma=1.4、1.5、1.6)喷管动调试验测试,根据喷管出口第一菱形区中心线马赫数分布情况判断。动调试验采用实验影响法,通过实验获得选定撑杆的影响曲线,即所选撑杆的单位微小变化所引起的核心流各测量点的马赫数变化量,并利用选定撑杆组的全部影响曲线,通过一定的数学运算,使得喷管型面得到理论上的最佳修正。 经过动调后,改善了Ma=1.4、1.5、1.6下超声速流场波动,第一菱形区流场品质满足国军标先进指标要求,测试结果见表3。 表3 风洞超声速流场实测结果Table 3 Measurement results of supersonic flow quality 0.6m风洞总体设计考虑到亚跨超声速试验段布局的一致性,超声速试验模型区位于第二与第三菱形区之间,因此其流场相对第一菱形区有所降低。为改善模型区流场均匀性,下一步将解决超声速喷管与超声速试验段连接处的型面曲率连续性问题,进一步做好喷管段和试验段的一体化设计工作。 风洞采用三段调节片加可调中心体式二喉道方案,三段调节片布置于左右侧壁,采用铰链调节方式。二喉道中心体设置于中隔板内,中隔板与弯刀支架尾部相连。采用中心体和调节片均能有效、精确地调节试验马赫数,在压缩机热力性能试验过程中,通过二喉道段调节片和中心体调节(改变二喉道段通道面积,俗称“逼喘操作”),完成了压缩机性能及防喘振边界线调试,也同时得到了二喉道段基本性能[13]。 二喉道实现马赫数闭环控制,控制精度能满足0.001设计指标要求,并且比压缩机转速闭环控制马赫数速度更快(转速调节对总压影响明显)。当试验马赫数越接近1.0时,二喉道开度对试验马赫数调节越敏感,如Ma=0.9时,中心体调节行程0.1mm对应马赫数的调节量大约为0.0005。 同时,二喉道节流调节对下游噪声前传起到了很好的抑制作用。 风洞驻室抽气系统设计一方面用以试验段Ma=0.8~1.2范围内试验马赫数调节(微调和精确调节),另一方面用以降低主压缩机的轴功率。通过性能调试,主要结果为: (1) 针对不同基准马赫数,采取最大驻室抽气率时(抽气量与试验段流量比约5%),对应试验马赫数最大调节量约为0.10~0.15。驻室抽气率大小(≤5%范围内)对试验段流场没有明显影响; (2) 在相同的基准马赫数状态,试验马赫数与驻室抽气率基本呈线性关系,而与辅压缩机转速和流量阀开度等的绝对值大小无关; (3) 在跨超声速范围,驻室抽气系统开启时,主、辅压缩机功率之和比单独采用主压缩机运行时的功率更低,起到了降低压缩机功率的作用。 风洞主换热器设置在压缩机段下游的第三拐角段前,采用翅片管式热交换器,翅片管采用双金属轧片管型式,总换热面积约为2320m2,冷却水流量约350t/h[14]。风洞调试过程中,对换热器压力损失、出口气流温度进行了测试: (1) 压力损失。随着压缩机转速的升高,换热器的压力损失逐渐增大。常压状态下,主、辅换热器最大压力损失值分别为664和1718Pa,均满足小于1000和3000Pa设计指标要求。 (2) 出口气流温度均匀性和稳定性。常压状态测试压缩机不同转速下,主、辅换热器出口截面上气流温度的最大温差分别为1.7℃和1.6℃,均达到了ΔT1≤±1~3℃的均匀性设计要求,且出口气流达到热平衡后,主、辅换热器出口温度稳定性均满足ΔT2≤0.5℃/min的设计要求。 风洞总体性能调试结果表明,风洞总体和各部段性能均达到了预期设计技术要求,并达到国内外连续式跨声速风洞的先进水平。压缩机、换热器和各辅助系统设备运行性能良好;稳定段总压、试验马赫数控制精度均满足国军标先进指标;轴向马赫数分布均匀性和跨超声速试验噪声等参数均达到设计指标要求。通过0.6m风洞性能调试,不仅验证了风洞总体及各部段设计方案的可行性,而且获取了连续式跨声速风洞试验运行经验,摸索了试验马赫数、稳定段总压和总温等参数控制方式,对我国大型连续式跨超声速风洞研制具有重要的工程实用价值。

3.3 试验段噪声

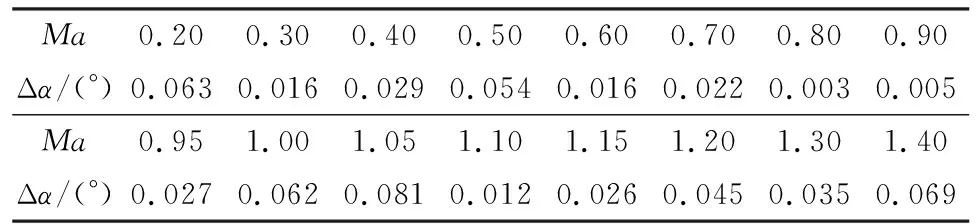

3.4 试验段平均气流偏角

4 风洞主要部段性能调试

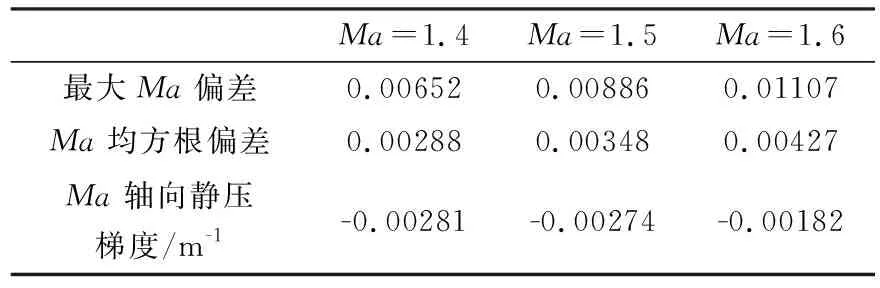

4.1 半柔壁喷管

4.2 二喉道段调节片及中心体

4.3 驻室抽气系统

4.4 换热器

5 结 论