原状脱硫石膏基水硬性胶凝材料体系的力学性能

2018-02-08雷东移郭丽萍李东旭

雷东移 郭丽萍 李东旭

(1东南大学材料科学与工程学院, 南京 211189)(2东南大学江苏省土木工程材料重点实验室, 南京 211189)(3南京工业大学材料科学与工程学院, 南京 210009)

煤炭是人们日常生活中重要的天然燃料.燃煤排放的SO2为大气污染物的主要组成部分,对空气造成了严重污染.SO2的大量排放易形成酸雨,严重威胁河湖水系和饮用水源,致使土壤酸化,破坏生态环境,腐蚀损坏建筑物,污染空气,危害人体健康[1].为降低SO2污染气体的排放量,我国政府制定了明确的法律法规以严格限制其排放量,为此许多燃煤电厂以及SO2排放量大的化工厂等均安装了脱硫装置[2].随之而来的则是脱硫副产物脱硫石膏等的日益增多,尽管国内一部分原状脱硫石膏被煅烧成建筑石膏加以利用,但是煅烧过程耗能大、成本高,导致绝大部分脱硫石膏仍以户外堆放为主,不仅对环境造成了严重污染,同时也影响到我国脱硫环保工作的发展[3].因此,对原状脱硫石膏进行有效的研究利用具有重要的社会和环保意义.

为有效扩大原状脱硫石膏的使用范围,本研究提出了将工业废弃物原状脱硫石膏用于制备水硬性胶凝材料体系的新思路.分析了矿渣与原状脱硫石膏的不同质量比对胶凝材料体系力学性能的影响,以确定其最佳质量比,并依次确定水泥、生石灰碱性激发剂、减水剂等组分的最佳质量掺量和水胶比,进一步探索成型后坯料的静置消化时间、湿热养护时间等养护工艺参数对其力学性能的影响,最终得到最佳配合比和制备工艺.

1 试验

1.1 原材料

原状脱硫石膏来自常州热电厂,呈淡黄色,其附着水含量为13%,化学组成见表1.

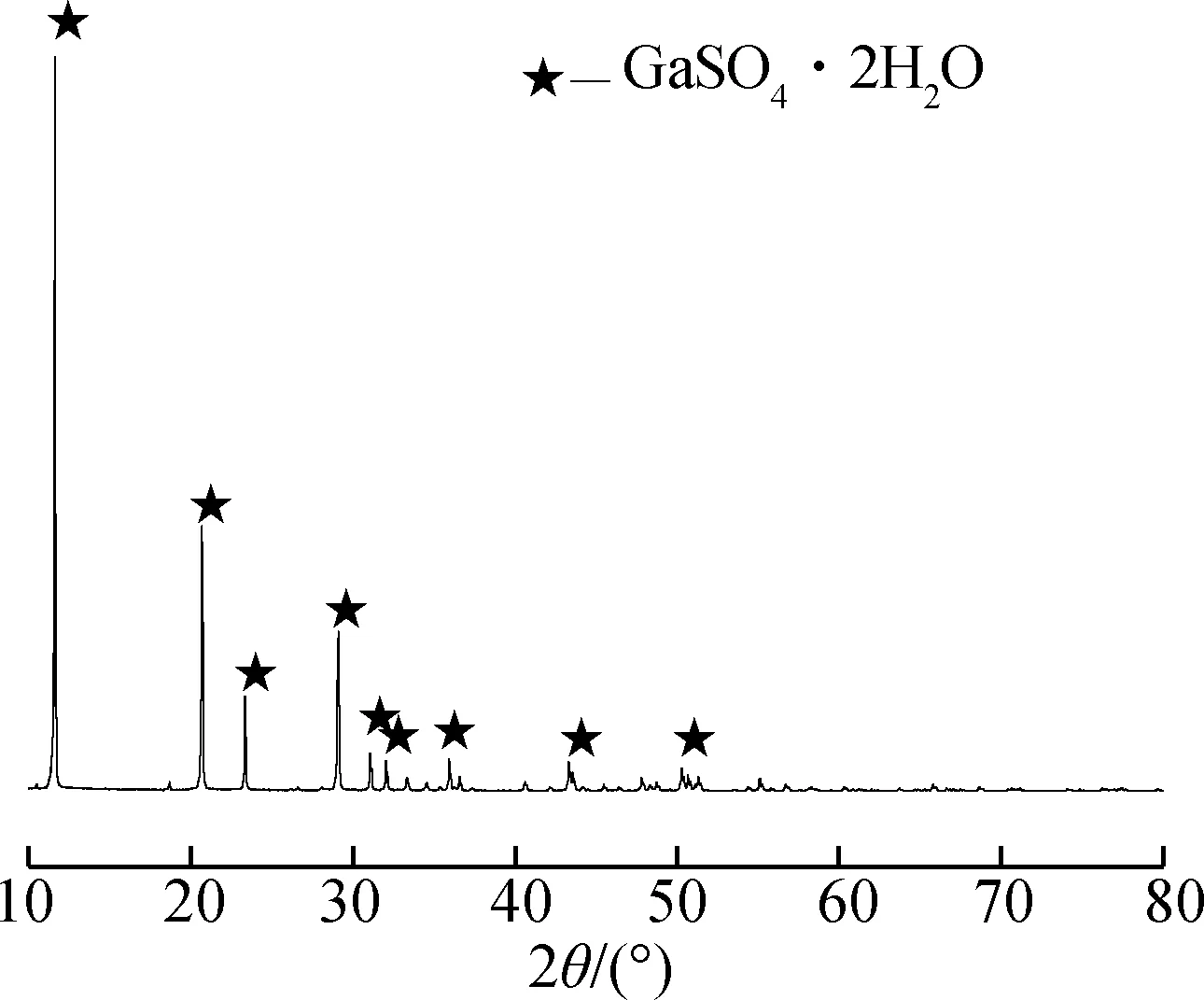

表1 原材料主要化学成分 %

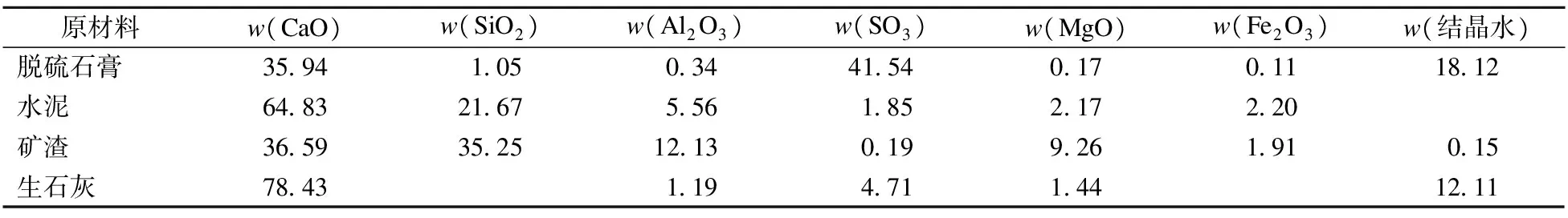

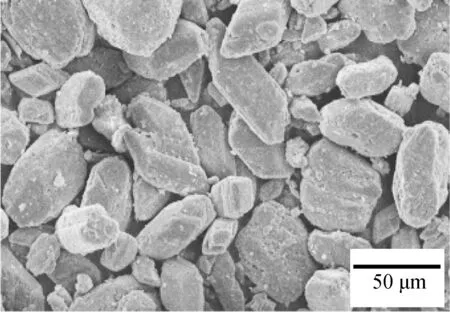

从图1中可以看出,原状脱硫石膏的晶体形状多为结晶规整的柱状.表1显示,其主要成分包括CaO,SO3和结晶水等,这与XRD图谱(见图2)中二水石膏(CaSO4·2H2O)的主要矿物相相对应.就CaO,SO3和结晶水的含量而言,原状脱硫石膏是一种极其重要的石膏资源.

图1 原状脱硫石膏的SEM图

图2 原状脱硫石膏的XRD图

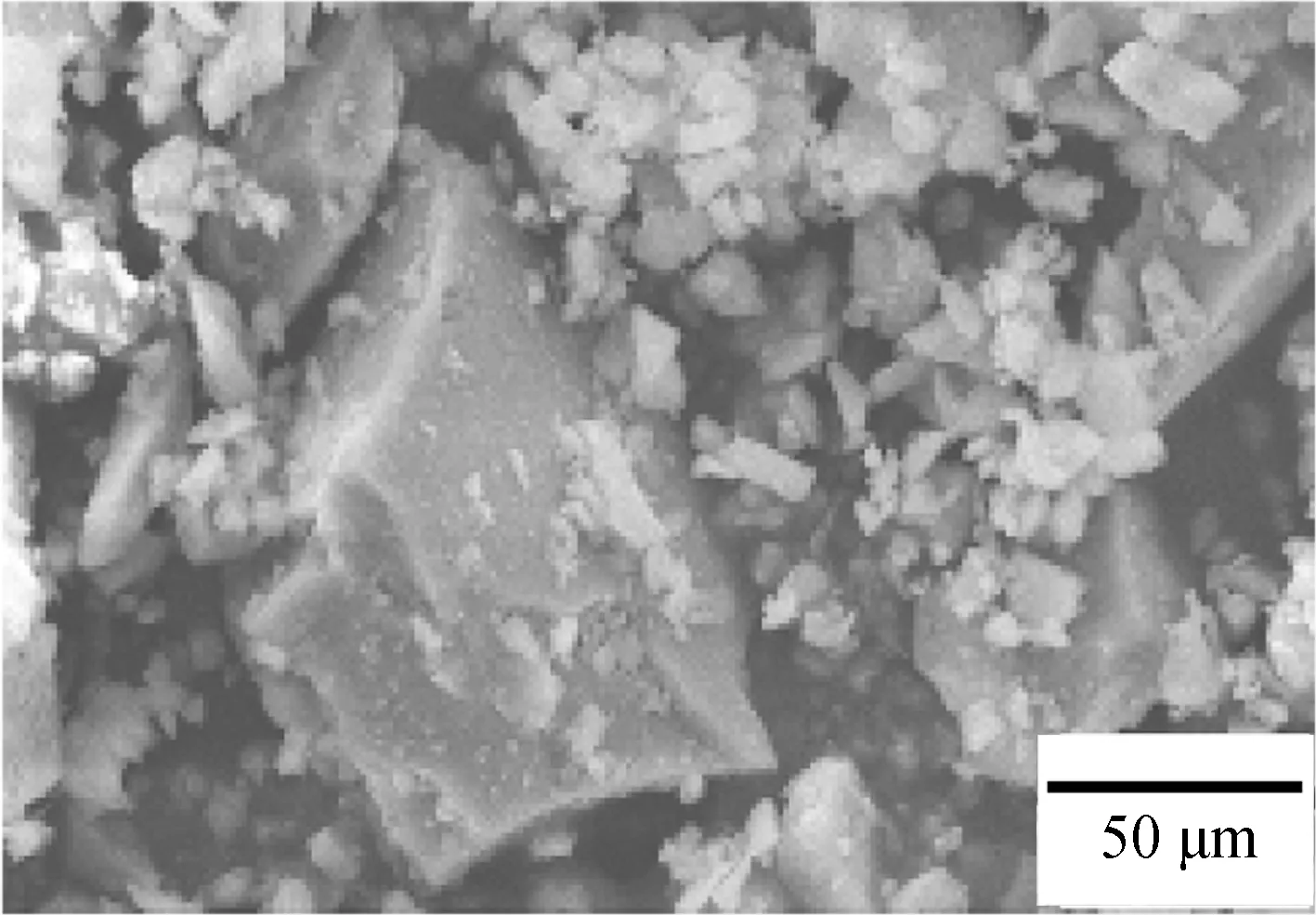

矿渣微粉的比表面积为458 m2/kg,颜色为浅灰色,来自南京梅山钢铁公司,化学组成见表1.图3为矿渣样品的SEM图.从图中可以看出,矿渣颗粒基本为无规则的多棱角形,其中部分颗粒粒径大小差别较大,这是因为粒化高炉矿渣主要是由连续网络结构的玻璃体组成,不存在应力集中的界面,矿渣在粉磨过程中,矿渣玻璃体中的Si—O键被切断,从而导致矿渣玻璃体在破裂时没有特殊的解离面,表现为不规则的多棱角形[4].图4为矿渣样品的XRD图谱.从图中可以看出,矿渣的主要矿物组成为钙铝黄长石以及由大量弥散峰所代表的无定型玻璃相.矿渣玻璃体因其含有大量的活性氧化硅和活性氧化铝,是一种具有潜在水硬性的胶凝材料,而且玻璃体含量越高,活性越高[5].

图3 矿渣的SEM图片

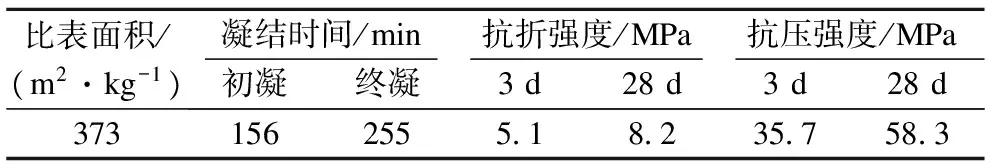

市购生石灰粉,细度为430目.所用P·I 52.5级硅酸盐水泥来自马鞍山水泥有限公司,其物理力

学性能见表2.这2种原材料的化学组成见表1.

表2 水泥的物理力学性能

1.2 试验方法

利用德国Horiba公司的Fluoromax4型X射线荧光光谱仪对相关原料进行化学成分分析.

样品制备过程如下:首先,将原材料以一定的配合比于水泥砂浆搅拌机中充分搅拌;然后,将浆料注入40 mm×40 mm×160 mm的三联试模中振实成型,常温常压下静置消化一定时间后脱模;最后,按照预定养护制度养护至预定龄期,得到待测试样.

参照标准《水泥胶砂强度检验方法(ISO)法》(GB/T 17671—1999)中的规定,使用全自动压力试验机(WHY 5/200,上海华龙测试仪器有限公司)测试其力学性能.

2 结果与讨论

2.1 各组分对胶凝材料体系力学性能的影响

本研究采用先静置消化、然后湿热养护加自然养护的养护制度.在确定最佳配合比的试验过程中,为使试验结果更加精确,养护制度初步定为:成型后的坯料在常温常压下静置消化24 h后,放入50 ℃的蒸汽养护箱中蒸养24 h,脱模后自然养护28 d,得到待测样品.

2.1.1 矿渣-原状脱硫石膏质量比的影响

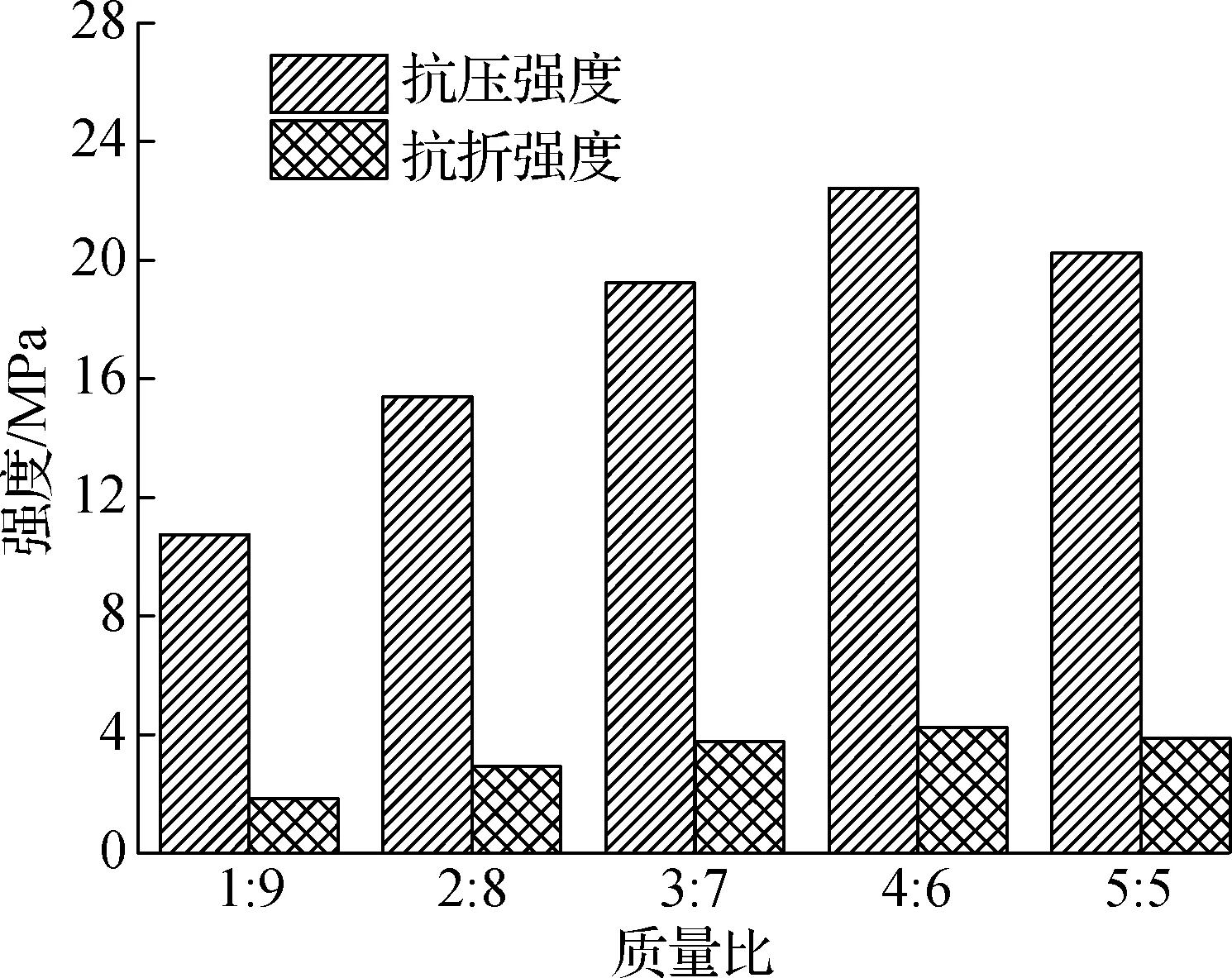

在生石灰提供的碱性环境下,分析研究矿渣与原状脱硫石膏的不同质量比对力学性能的影响,以确定其最佳质量比.水胶比均取为0.24,生石灰的质量掺量取为5%,均外掺,试验结果见图5.

由图5可以看出,随着矿渣-原状脱硫石膏质量比的增加,胶凝材料体系的抗折、抗压强度逐渐提高,当质量比达到4∶6时,强度最高,其抗压强度为22.4 MPa,抗折强度为4.2 MPa;质量比大于4∶

图5 矿渣与原状脱硫石膏质量比与28 d胶凝材料体系强度的关系

6时,强度下降.这是因为当质量比小于4∶6时,在CaO与水反应生成的Ca(OH)2碱性条件下,具有潜在水硬性的矿渣颗粒的不规则连续结构被破坏,矿渣玻璃体中的可溶性SiO2和Al2O3的Si—O和Al—O键断裂,并与浆体中的Ca2+生成致密的、溶解性低的水硬性水化铝酸钙和水化硅酸钙,同时在过饱和脱硫石膏的作用下,水化铝酸钙将与CaSO4·2H2O生成强度更高的高硫型水化硫铝酸钙(即钙矾石),钙矾石与凝胶状的水化硅酸钙一起形成交叉网架,使得原状脱硫石膏胶凝材料体系具有较好的力学性能[6].钙矾石和水化硅酸钙的反应过程化学表达式为[7]

CaO+H2O→Ca(OH)2

xCa(OH)2+SiO2+(n-1)H2O→

xCaO·SiO2·nH2O(水化钙酸钙)

xCa(OH)2+Al2O3+(n-1)H2O→

xCaO·Al2O3·nH2O(水化铝酸钙)

xCaO·Al2O3·nH2O+3CaSO4·2H2O→

xCaO·Al2O3·3CaSO4·(n+6)H2O(钙矾石)

随着质量比的增加,矿渣在胶凝材料体系中所占百分数也随之增加,从而导致水化硅酸钙、钙矾石等提供强度的水化产物生成量也有所增加,强度逐渐提高.但是当质量比大于4∶6时,强度降低,这主要是因为此时钙矾石的生成量过多.以针状晶体结构形式出现的钙矾石生成量一定时,能够与其他水化产物起到交叉、填充共存的作用,对抗压、抗折强度有提高作用;但是当生成量过多时,反而使得硬化浆体结构体积膨胀,结构网被破坏,内部微裂纹增多,缺陷增多,从而导致强度下降[8].综合考虑,矿渣与脱硫石膏的最佳质量比为4∶6.

2.1.2 水泥和生石灰的影响

1) 水泥掺量的影响

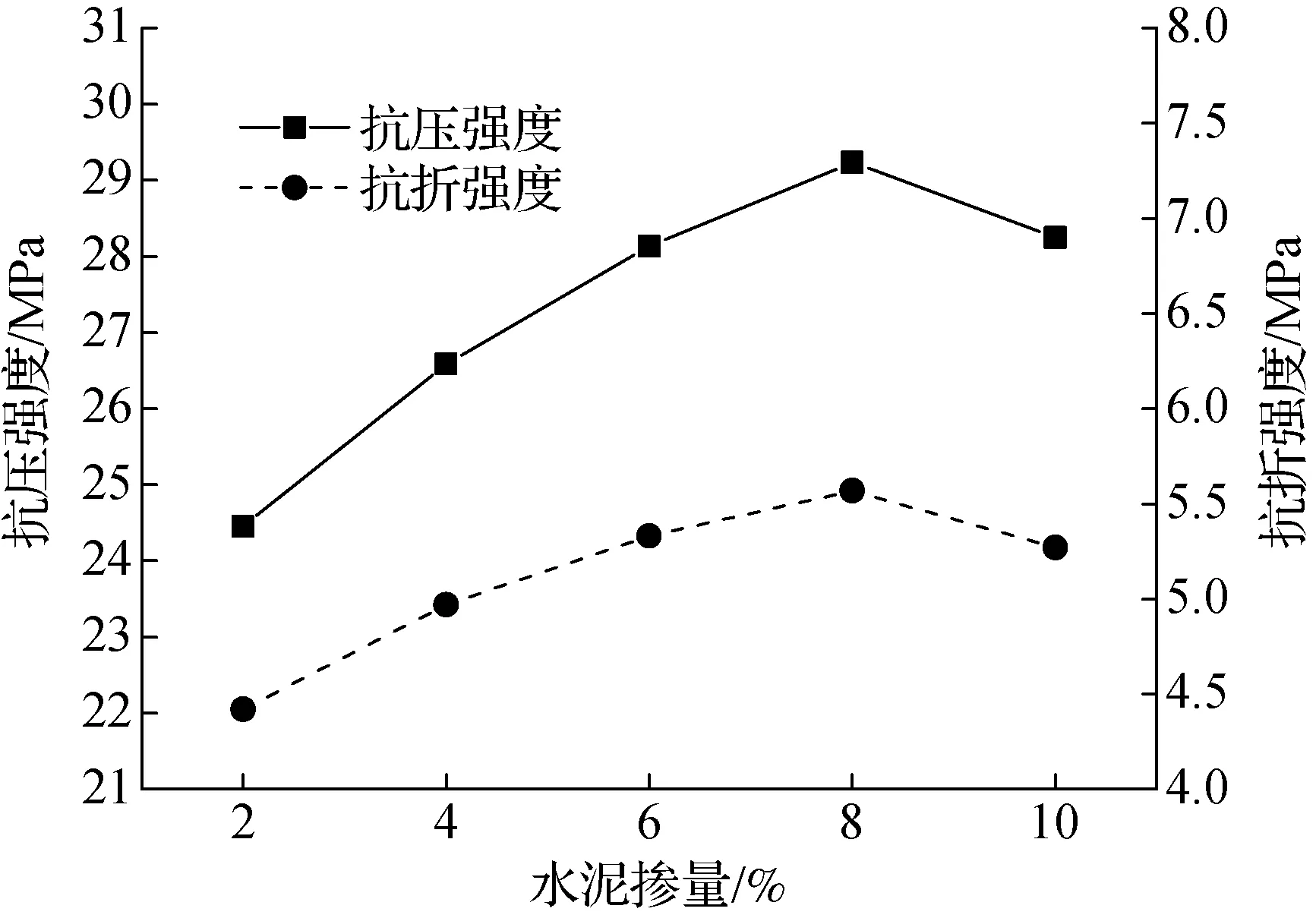

水胶比仍取为0.24,生石灰的掺量为5%.水泥和生石灰均外掺.在确定了矿渣与脱硫石膏的最佳质量比后,研究不同掺量水泥对28 d龄期胶凝材料体系力学性能的影响,结果见图6.

图6 不同掺量水泥对28 d龄期胶凝材料体系强度的影响

由图6可知,随着水泥掺量的增加,28 d龄期胶凝材料体系的抗折、抗压强度均不断提高,当掺量达到8%时,强度达到最大值,掺量继续增加,强度反而下降.水泥是具有水硬性的胶凝材料,其主要矿物组成为硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)和铁铝酸四钙(C4AF).当掺入原状脱硫石膏胶凝材料体系中时,水泥自身的矿物质先水化生成水化硅酸钙、水化铝酸钙、Ca(OH)2等一系列水化产物,Ca(OH)2和加入的生石灰对矿渣均具有碱性激发作用,水泥自身水化和矿渣被碱性激发后水化所生成的水化铝酸钙与脱硫石膏进一步反应生成钙矾石,水泥主要矿物组成的水化反应过程化学表达式为[9]

3CaO·SiO2+nH2O→

xCaO·SiO2·yH2O+(3-x)Ca(OH)2

2CaO·SiO2+nH2O→

xCaO·SiO2·yH2O+(2-x)Ca(OH)2

3CaO·Al2O3+nH2O→

xCaO·Al2O3·nH2O

4CaO·Al2O3·Fe2O3+7H2O→

3CaO·Al2O3·Fe2O3·6H2O+CaO·Fe2O3·H2O

同时,水泥的加入能够使胶凝材料体系颗粒重新分级,在一定程度上增大了钙矾石等水化产物的生长空间.当水泥掺入量一定时,新生成的水化产物使硬化浆体结构组织更加密实,有效提高了胶凝材料体系的早、后期强度.但是随着水泥掺量的不断增加,钙矾石等水化产物持续增多,当钙矾石的增长量超过新增的生长空间所能容纳的极限时,硬化浆体结构体积膨胀,强度下降.故水泥的最佳掺量为8%.

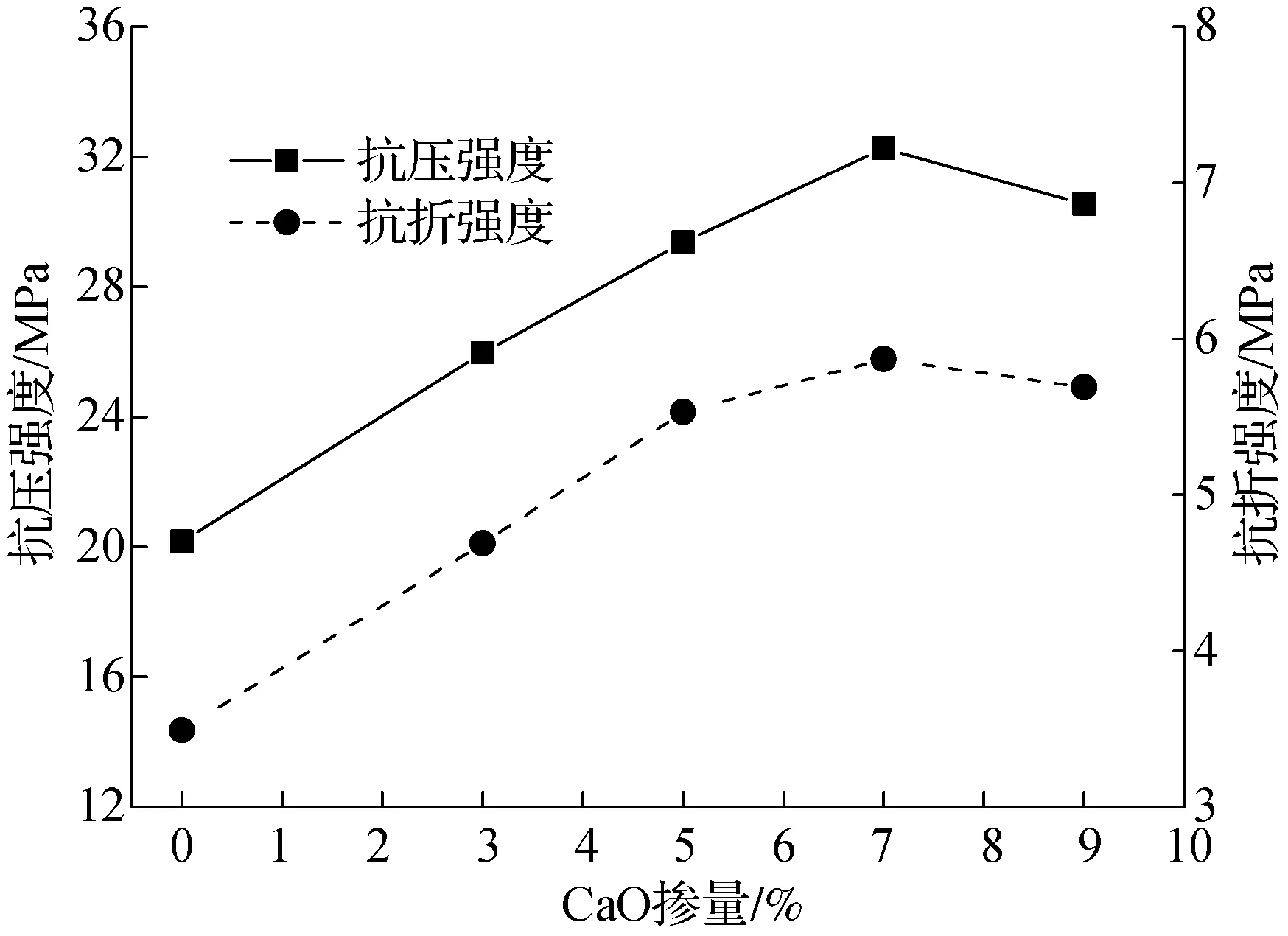

2) 生石灰掺量的影响

生石灰与水反应生成Ca(OH)2,快速地为原状脱硫石膏胶凝材料体系创造了有利于水化反应的碱性条件.在碱性条件下,矿渣玻璃体被侵蚀溶解,玻璃体中的Si—O,Al—O键被破坏,并与浆体中的Ca2+反应生成水化硅酸钙、水化铝酸钙等水化产物.同时,CaO水化生成Ca(OH)2时会放出大量热,1 mol氧化钙水化可放出64.9 kJ的热量,1 kg CaO水化可放出1 160 kJ热量,其放热速率和放热量大大高于其他胶凝材料,可以有效促进其他胶凝材料的水化反应速率[10].在确定水泥最佳掺量的基础上,研究了不同掺量生石灰对28 d龄期胶凝材料体系强度的影响,生石灰外掺,结果见图7.

图7 不同掺量生石灰对28 d龄期胶凝材料体系强度的影响

由图7可知,随生石灰掺量的增加,28 d龄期胶凝材料体系的抗折、抗压强度均不断提高,当掺量达到7%时,强度达到最大值,掺量超过7%时,强度下降.这是因为生石灰掺量较低时,生石灰的加入提高了胶凝材料体系的碱度,矿渣玻璃体能够很快被打破,从而有效激发了矿渣的活性,生成更多的水化产物并提高体系的强度.但是当生石灰掺量达到7%左右时,体系的碱度已经可以充分激发脱硫石膏胶凝材料体系的活性,继续增加生石灰掺量,致使碱度过高,易导致局部反应过快、应力集中,再加上生石灰反应放热量过大,制品内部温度快速上升,综合作用下使得内部结构膨胀开裂,强度随之降低.试验结果表明,脱硫石膏胶凝材料体系的液相介质应存在一个合适的碱度范围,当生石灰水化生成的Ca(OH)2碱度在此范围内时,则对脱硫石膏胶凝材料体系有良好的碱性激发作用.综合考虑,生石灰的最佳掺量应为7%.

2.1.3 水胶比和减水剂的影响

1) 水胶比的影响

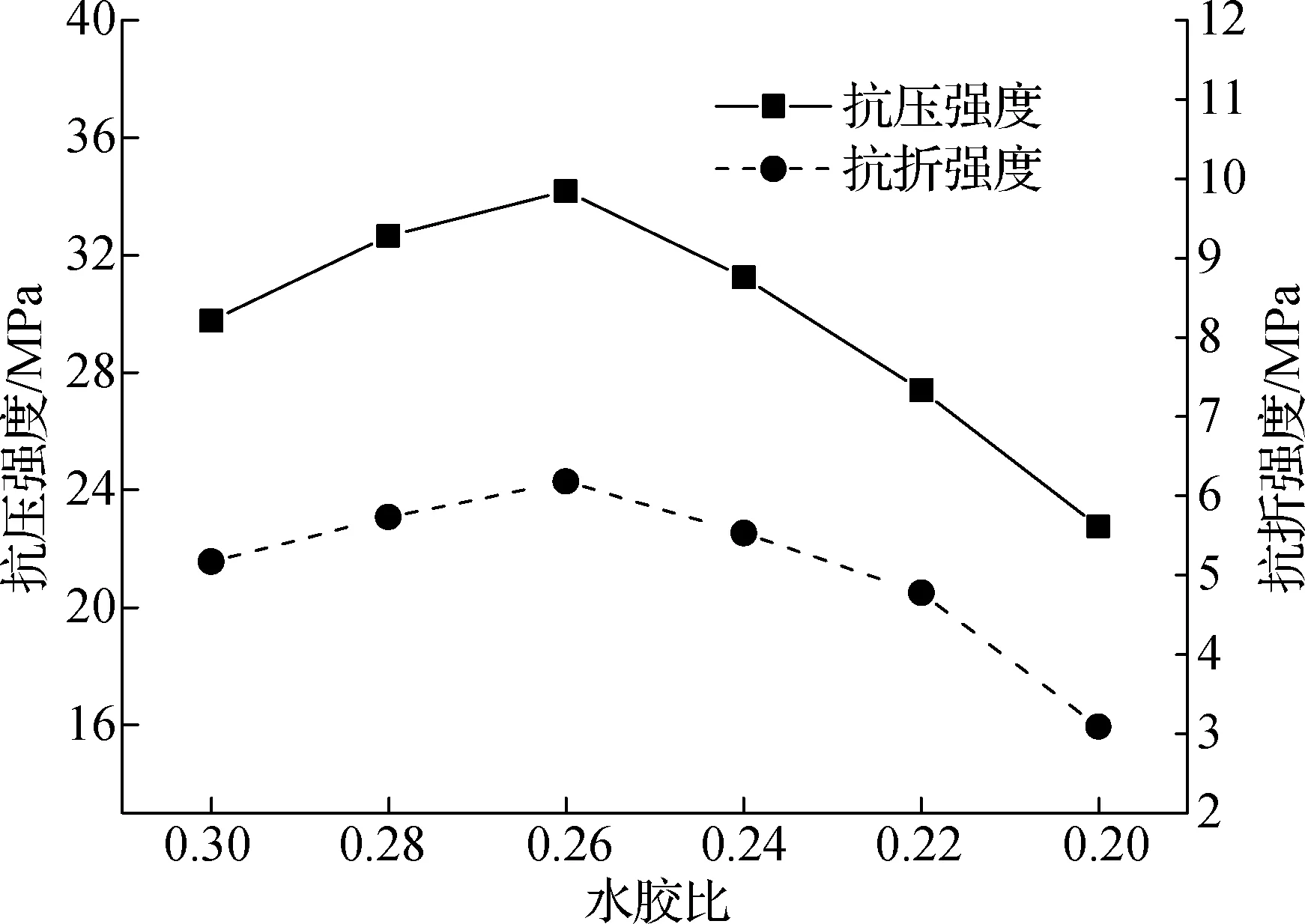

这里的水胶比是指拌和水与脱硫石膏和矿渣这2种固体材料的质量比,拌和水外掺.水胶比对硬化试样的密度、强度等性能均有重要影响,同时对拌和料的和易性和浇注成型效果也有直接影响,是胶凝材料体系性能的一个重要影响因素.水胶比过低,拌和浆料的流动性小、和易性差、成型阻力大,同时空洞也较多,对力学性能有不良影响;水胶比过高,拌和浆料的流动性较大、易形成夹层、出现泌水现象,会降低其密实度和强度,并且在蒸汽养护过程中,高的水胶比易导致试样出现裂纹甚至开裂[11],降低其力学性能.因此,适当的水胶比有利于胶凝材料体系具有良好的成型效果和强度.本研究所用的脱硫石膏的自身含水量较高,加之脱硫石膏胶凝材料体系是少熟料体系,因此该体系水胶比相对较低.在2.1.2节的基础上,分析不同水胶比对28 d龄期胶凝材料体系强度的影响,结果见图8.

图8 水胶比对28 d龄期胶凝材料体系强度的影响

由图8可知,在一定范围内,水胶比的降低有利于力学性能的提高,但是当水胶比过低时,强度反而下降.图中显示水胶比为0.26时,力学性能最佳.这是因为,一定范围内水胶比的降低可以有效减少成型试样中自由水的含量,有利于密实度的提高,从而改善力学性能;但是当水胶比过低时,拌和浆料黏度过高,流动性较差,不仅导致原料分散性较差,同时容易将大量有害气孔夹裹到成型试样中而导致密实度下降,此外还可能造成参与水化的水分相对不足、胶凝材料体系反应程度下降[12],因此水胶比过低也不利于力学性能的提高.综合考虑,水胶比取0.26为宜.

2) 减水剂掺量的影响

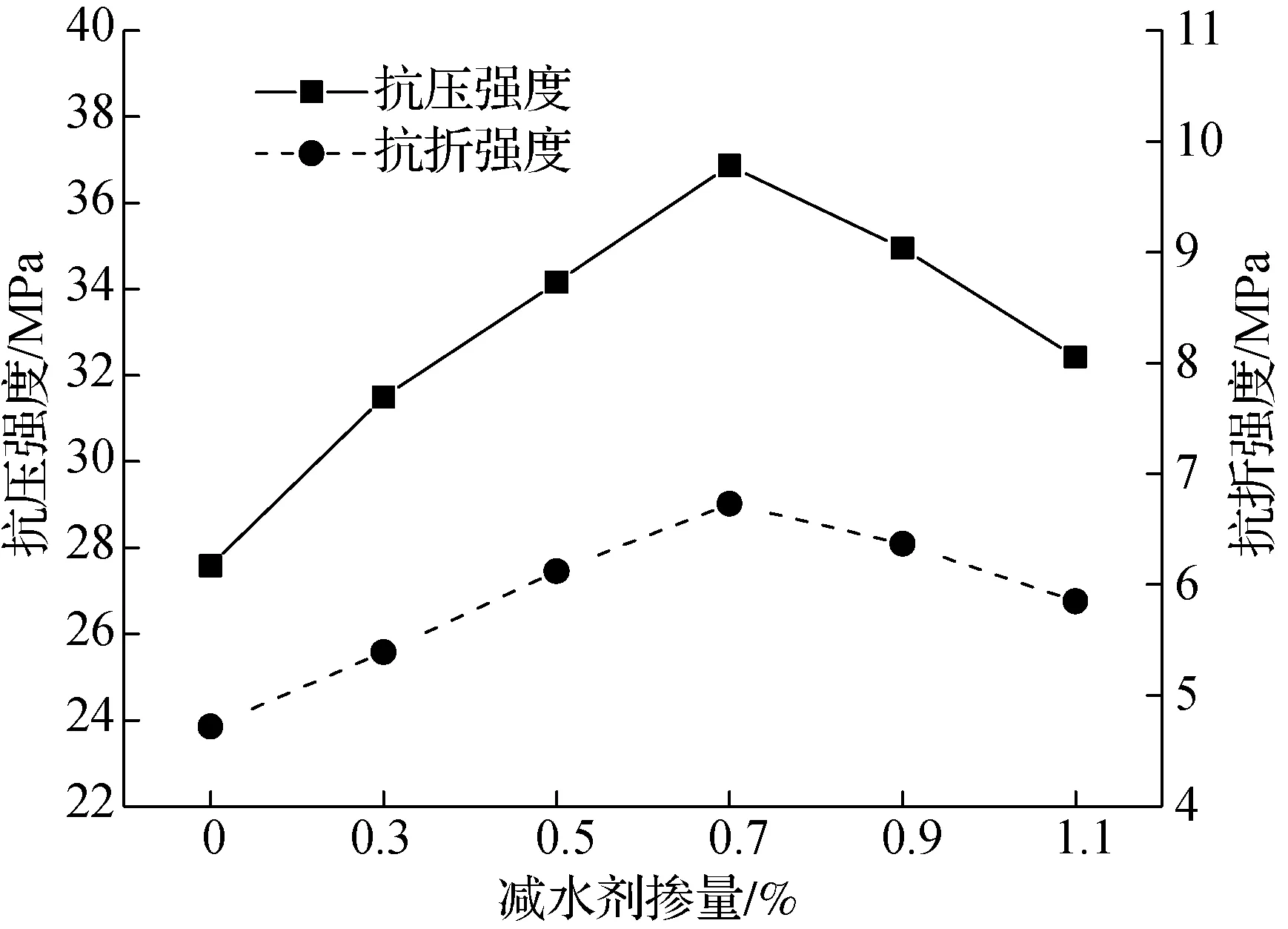

减水剂能在不降低拌和浆料和易性的条件下减少用水量,可在用水量不变或适当降低的情况下增加拌和物的和易性.聚羧酸减水剂是目前应用最广的第3代高性能减水剂,具有掺量低、减水率高、保坍性好、增强效果好、有效降低混凝土干燥收缩性等优点,被认为是目前世界上综合性能最优的高效减水剂.最佳水胶比条件下不同掺量减水剂对28 d龄期胶凝材料体系强度的影响见图9.

图9 不同掺量减水剂对28 d龄期胶凝材料体系强度的影响

由图9可知,随着减水剂掺量的增加,抗折、抗压强度的增加幅度逐渐减小,当掺量为0.7%时,强度达到最大值.试样的泌水现象随减水剂掺量的增加逐渐改善,但是当减水剂掺量超过0.9%时,试样再次出现明显泌水.减水剂属于表面活性剂,在胶凝材料体系中掺入减水剂后,减水剂中的憎水基团定向吸附于粉料颗粒表面,亲水基团指向水溶液中,从而在颗粒表面形成了单分子或多分子层吸附膜,使得颗粒表面带有相同符号的电荷,形成电性斥力作用,使得胶凝材料-水体系处于相对稳定的悬浮状态,进而释放出颗粒间的自由水,获得良好的减水效果.同时,聚羧酸减水剂分子含有较多的长支链,能够形成空间位阻作用,从而进一步增强了粉料颗粒的分散效果.文献[13]表明,减水剂的加入不仅可以有效改善新拌浆体的和易性、减少泌水现象,还可以大大提高硬化试样的密实性、改善其孔结构,从而有效提高强度、耐水、抗冻等性能.但是在该胶凝材料体系中,当掺量超过0.7%时,强度反而下降,超过0.9%时,泌水现象再次出现.这是因为当减水剂掺量过多时,浆体的黏度急剧减小,出现泌水、离析、抓底、板结等现象,且浇注后均一稳定性差、易出现内分层现象,导致硬化浆体强度下降;如果严重超掺时,则会导致严重泌水,硬化浆体表面及与模板接触的部位强度严重下降,拆模时易出现裂缝、蜂窝、麻面等大量缺陷,严重影响强度、耐久性等性能.综合考虑,减水剂的最佳掺量为0.7%.

综上所述,原状脱硫石膏胶凝材料体系最佳质量配比为w(脱硫石膏)∶w(矿渣)∶w(水泥)∶w(石灰粉)∶w(减水剂)∶w(水)=60∶40∶8∶6∶0.7∶26.

2.2 养护工艺的影响

合理的养护工艺能有效提高原状脱硫石膏胶凝材料体系的整体强度.本节研究了最佳配合比条件下消化时间和蒸养制度等养护工艺对胶凝材料体系力学性能的影响.

2.2.1 消化时间的影响

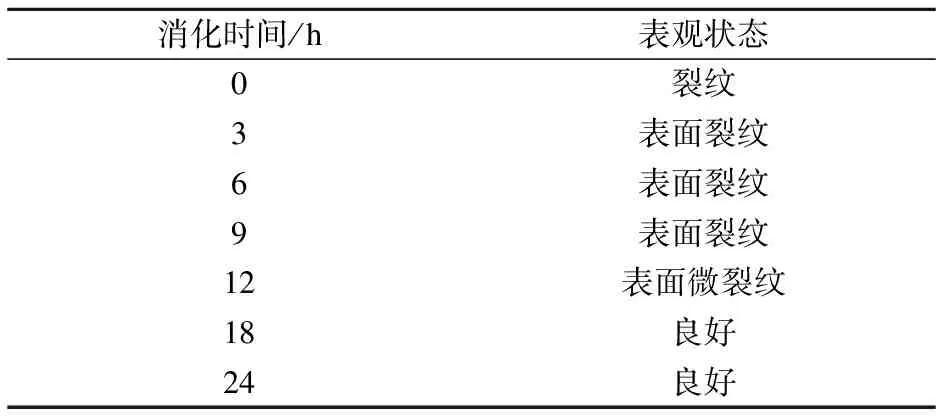

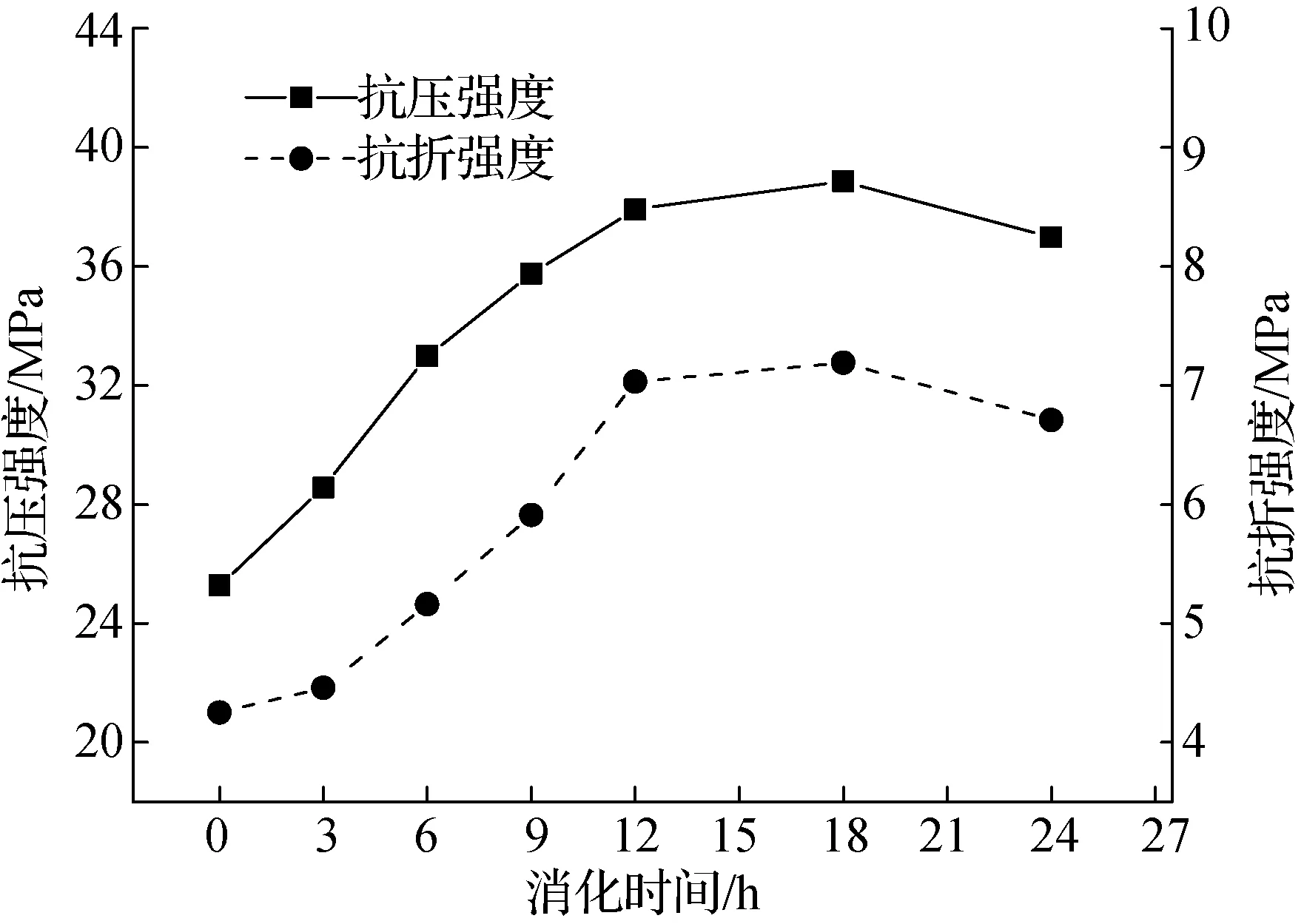

生石灰的主要成分为CaO,CaO与水反应会引起体积膨胀,如果将刚成型好的试样立刻进行高温蒸汽养护,CaO和高温蒸汽的双重作用极易引起试样内部反应速率过快而产生膨胀应力,从而导致试样内部产生裂纹甚至胀裂开裂.消化的目的在于:① 使石灰中的CaO充分消解,以促进各原料之间充分反应,防止CaO在蒸养过程中消解而引起膨胀;② 提高试样的成型效果和强度.物料经过搅拌成型之后,进入静置消化阶段.本研究采用的消化方式为常温静置消化.消化时间对胶凝材料体系经过24 h蒸养后的表观状态和28 d龄期强度的影响分别见表3和图10.

表3 消化时间对蒸养24 h后试样表观状态的影响

由表3可以看出,当消化时间达到18 h时,蒸养后的试块没有产生裂纹.由图10可以看出,当消化时间为18 h时,抗压强度和抗折强度均达到最大值,分别为38.8和7.2 MPa.这是因为,在消化过程中,物料一直处于相对松散的堆积状态,膨胀应力所受约束很小,不会产生应力集中,在经过18 h的消化后,试样内部的膨胀应力不仅被完全消除,同时也使物料之间充分反应,因而在蒸养过程中没有产生裂纹与开裂现象.但是当消化时间超过18 h时,抗压、抗折强度降低,这主要是因为时间过长易造成试样中的水分过度蒸发,导致坯料的含水率降低、力学性能下降.综合考虑,消化时间选取为18 h.

2.2.2 蒸养制度的影响

本研究采用的是首先静置消化、蒸养一定时间后,再自然养护至28 d的养护制度.蒸汽养护一方面可以提高脱硫石膏胶凝材料体系的整体活性,使强度增长较快;另一方面,该养护条件又为胶凝材料体系提供了充足的水分,以满足水化反应速率增加时对水分的需求.蒸养温度和蒸养时间是蒸养制度的2个关键因素,但是当蒸养温度超过70 ℃时易发生延迟性钙矾石现象[14],为此,本研究的最高蒸养温度不超过70 ℃.

1) 蒸养温度的影响

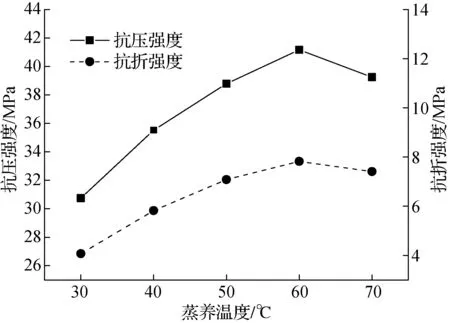

将蒸汽养护时间定为24 h,试样经18 h消化后,30,40,50,60,70 ℃五个养护温度对其28 d龄期强度的影响见图11.

图11 蒸养温度对28 d龄期胶凝材料体系强度的影响

由图11可知,随着养护温度的提高,试样28 d的抗折、抗压强度不断提高,当温度达到60 ℃时抗折、抗压强度分别达到最大值7.8和41.2 MPa,养护温度为70 ℃时强度略有下降.提高养护温度可以加快矿渣玻璃体的溶解速率,从而加快矿渣自身以及与脱硫石膏等钙质材料之间的水化反应速度,同时也加快了水泥等水硬性材料的水化速率以及水化硅酸钙、钙矾石等水化产物的增长速率,促使胶凝材料体系的强度不断提高.水化产物钙矾石的形态会因蒸养温度的不同而有所差异,养护温度较低时,生成的钙矾石具有吸水膨胀性,不利于制品性能的提高;而在较高养护温度条件下,生成的钙矾石多呈晶态分布,这种钙矾石具有较高的体积稳定性,对制品性能的提高更有利[15],因此,蒸养温度为60 ℃时胶凝材料体系的强度最高.当蒸养温度高于60℃时,强度反而有所降低,这是因为过高的温度使得反应速度过快,导致试样内部应力集中、甚至膨胀开裂,当温度超过70 ℃时则会发生钙矾石延迟现象,致使强度有所降低.综合考虑,蒸养温度60 ℃为宜.

2) 蒸养时间的影响

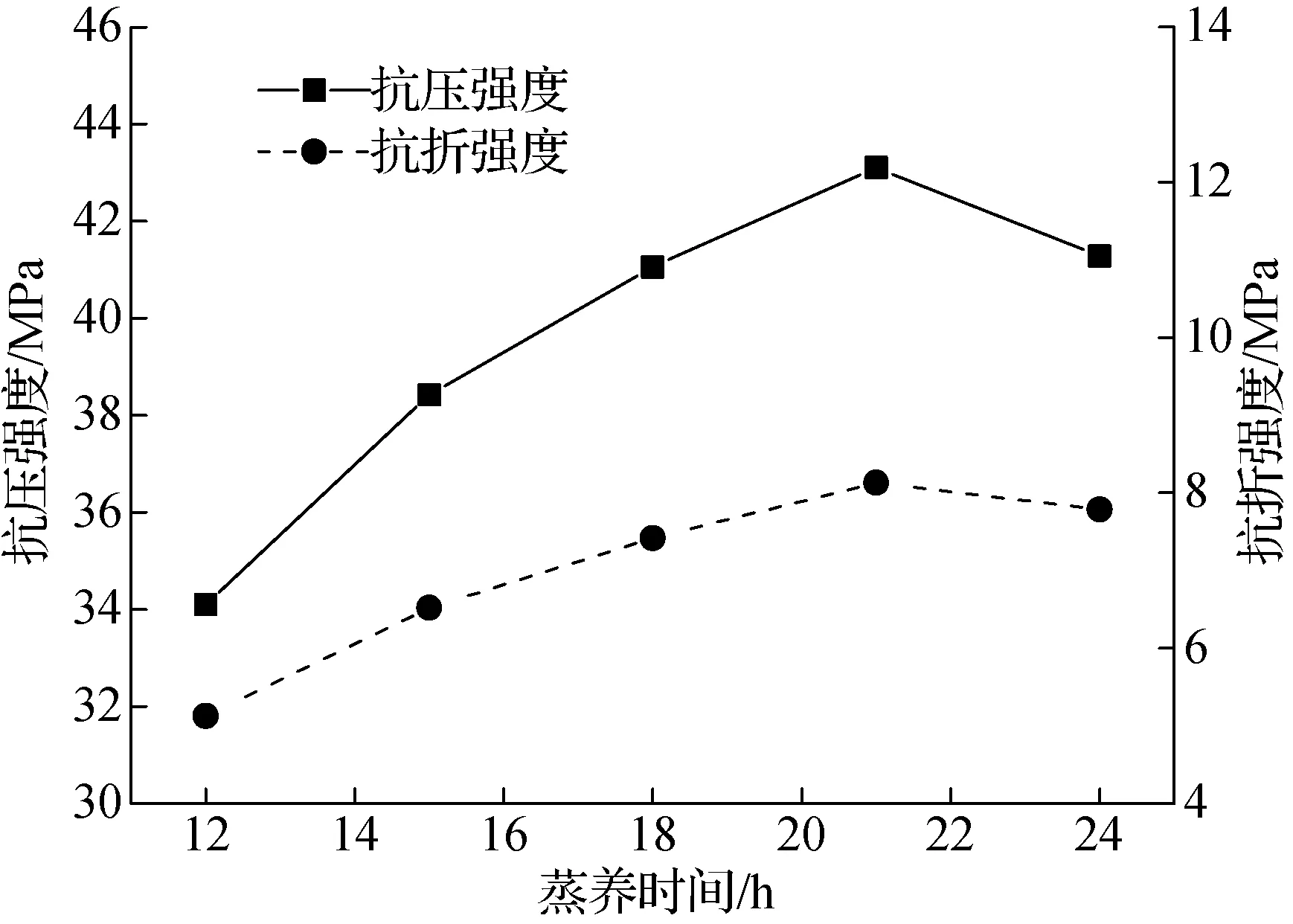

蒸养时间对制品性能也有极其重要的影响.一方面,要有足够的养护时间来保证胶凝材料体系的原材料能够充分反应;另一方面,又要避免因蒸养时间过长而导致试样吸收过多的水分,对后期强度的增长造成不利影响.蒸养温度为60 ℃时,不同蒸养时间对28 d龄期胶凝材料体系强度的影响见图12.

图12 蒸养时间对28 d龄期胶凝材料体系强度的影响

由图12可知,随蒸养时间的增长,强度不断提高,当蒸养时间为21 h时强度最高,之后强度有所下降.这是因为,当蒸养时间不超过21 h时,原状脱硫石膏胶凝材料体系的水化反应得到了充分进行,水化较彻底;当蒸养时间超过21 h时,试样内部吸入过多的水分,在湿度相对较低的自然养护过程中,这些多余的水分不断蒸发,形成连通气孔,导致强度降低.当体系水化产物的增长量对强度的贡献小于因多余水分蒸发形成连通气孔对强度的损失量时,强度就会降低.本研究确定的最佳蒸养时长为21 h.

综上可知,原状脱硫石膏胶凝材料体系的最佳制备工艺为:将各项原材料按预定配合比搅拌均匀成型,成型后的坯料经过18 h的静置消化后,进行60 ℃,21 h的蒸汽养护阶段,然后自然养护至28 d龄期.

3 结论

1) 原状脱硫石膏胶凝材料体系的最佳质量配合比为w(脱硫石膏)∶w(矿渣)∶w(水泥)∶w(石灰粉)∶w(减水剂)∶w(水)=60∶40∶8∶6∶0.7∶26.

2) 该原状脱硫石膏水硬性胶凝材料体系的最佳消化时间为18 h,最佳蒸养时长为21 h,最佳蒸养温度为60 ℃.

3) 将原状脱硫石膏改性为性能优良的水硬性胶凝材料体系,大大提高了原状脱硫石膏的利用效率,为有效利用工业废弃物原状脱硫石膏提供了一条新的再生利用途径.

)

[1] 谭平, 王海云, 刘家祥. 电厂脱硫石膏粉在水泥基胶凝材料中的复合效应[J]. 非金属矿, 2010, 33(2): 39-40,43. DOI:10.3969/j.issn.1000-8098.2010.02.013.

Tan Ping, Wang Haiyun, Liu Jiaxiang. Hydrating and hardening mechanism of composite made from desulphurization gypsum and cement[J].Non-MetallicMines, 2010,33(2): 39-40,43. DOI:10.3969/j.issn.1000-8098.2010.02.013.(in Chinese)

[2] 肖春宝. 烟气湿法脱硫石膏的应用研究[J]. 安全、健康和环境, 2013, 13(7): 32-36. DOI:10.3969/j.issn.1672-7932.2013.07.013.

Xiao Chunbao. Applied research on smoke FGD gypsum[J].SafetyHealth&Environment, 2013,13(7): 32-36. DOI:10.3969/j.issn.1672-7932.2013.07.013.(in Chinese)

[3] 顾幽燕. 烟气脱硫石膏资源化利用的研究进展[J]. 粉煤灰, 2013, 25(6): 33-35. DOI:10.3969/j.issn.1007-046X.2013.06.011.

Gu Youyan. Advance in utilization of FGD gypsum resources[J].CoalAsh, 2013,25(6): 33-35. DOI:10.3969/j.issn.1007-046X.2013.06.011.(in Chinese)

[4] 万惠文, 林宗寿, 水中和, 等. 矿渣微粉颗粒群分布及形貌对水泥性能的影响[J]. 武汉理工大学学报, 2003, 25(1): 19-22. DOI:10.3321/j.issn:1671-4431.2003.01.006.

Wan Huiwen, Lin Zongshou, Shui Zhonghe, et al. The influence of the PSD and appearance of slag powder on the cement properties[J].JournalofWuhanUniversityofTechnology, 2003,25(1): 19-22. DOI:10.3321/j.issn:1671-4431.2003.01.006.(in Chinese)

[5] 吴中伟, 廉慧珍.高性能混凝土[M]. 北京:中国铁道出版社, 1999: 39-57.

[6] 焦宝龙, 焦宝祥, 黄芳, 等. 高掺量免煅烧脱硫石膏-矿渣复合胶凝材料的制备[J]. 新型建筑材料, 2013, 40(11): 1-4. DOI:10.3969/j.issn.1001-702X.2013.11.001.

Jiao Baolong, Jiao Baoxiang, Huang Fang, et al. Preparation of composite cementitious materials with uncalcined desulfurization gypsum and slag[J].NewBuildingMaterials, 2013,40(11): 1-4. DOI:10.3969/j.issn.1001-702X.2013.11.001.(in Chinese)

[7] 施惠生, 刘红岩. 脱硫石膏在矿渣水泥中的资源化利用[J]. 同济大学学报(自然科学版), 2008, 36(1): 66-70. DOI:10.3321/j.issn:0253-374X.2008.01.014.

Shi Huisheng, Liu Hongyan. Resource recovery of flue gas desulphurization gypsumin slag cement[J].JournalofTongjiUniversity(NaturalScience), 2008,36(1): 66-70. DOI:10.3321/j.issn:0253-374X.2008.01.014.(in Chinese)

[8] 吴其胜, 刘学军, 黎水平, 等. 脱硫石膏-矿渣微粉复合胶凝材料的研究[J]. 硅酸盐通报, 2011, 30(6): 1454-1458.

Wu Qisheng, Liu Xuejun, Li Shuiping, et al. Study on the cementitious materials of desulfurization gypsum and granulated blast furnace slag composites[J].BulletinoftheChineseCeramicSociety, 2011,30(6): 1454-1458.(in Chinese)

[9] 彭小芹, 兰聪, 王淑萍, 等. 水化硅酸钙粉体对水泥水化反应过程及机理的影响[J]. 建筑材料学报, 2015, 18(2): 195-201. DOI:10.3969/j.issn.1007-9629.2015.02.003.

Peng Xiaoqin, Lan Cong, Wang Shuping, et al. Effects of the C-S-H powder on the hydration process and mechanism of cement[J].JournalofBuildingMaterials, 2015,18(2): 195-201. DOI:10.3969/j.issn.1007-9629.2015.02.003.(in Chinese)

[10] 刘红宇, 尹维新. 矿渣粉-生石灰粉对粉煤灰胶凝材料强度的影响[J]. 建筑材料学报, 2007, 10(5): 627-630. DOI:10.3969/j.issn.1007-9629.2007.05.024.

Liu Hongyu, Yin Weixin. Influence of slag powder and quicklime powder on strength of fly ash binding materials[J].JournalofBuildingMaterials, 2007,10(5): 627-630. DOI:10.3969/j.issn.1007-9629.2007.05.024.(in Chinese)

[11] 黎良元, 石宗利. 石膏基复合材料性能影响因素的研究[J]. 新型建筑材料, 2007, 34(5): 1-4. DOI:10.3969/j.issn.1001-702X.2007.05.001.

Li Liangyuan, Shi Zongli. Research on contributing factors of gypsum-based composite material performance[J].NewBuildingMaterials, 2007,34(5): 1-4. DOI:10.3969/j.issn.1001-702X.2007.05.001.(in Chinese)

[12] 权刘权, 罗治敏, 李东旭. 脱硫石膏胶凝性的研究[J]. 非金属矿, 2008, 31(3): 29-32. DOI:10.3969/j.issn.1000-8098.2008.03.010.

Quan Liuquan, Luo Zhiming, Li Dongxu. Study on cementing performance of desulfurization gypsum[J].Non-MetallicMines, 2008,31(3): 29-32. DOI:10.3969/j.issn.1000-8098.2008.03.010.(in Chinese)

[13] Caruso F, Mantellato S, Palacios M, et al. ICP-OES method for the characterization of cement pore solutions and their modification by polycarboxylate-based superplasticizers[J].CementandConcreteResearch, 2017,91: 52-60. DOI:10.1016/j.cemconres.2016.10.007.

[14] 康小朋, 卢都友, 许仲梓. 高性能混凝土构件中碱硅酸反应与延迟性钙矾石形成共存破坏[J]. 硅酸盐学报, 2016, 44(8): 1091-1097. DOI:10.14062/j.issn.0454-5648.2016.08.03.

Kang Xiaopeng, Lu Duyou, Xu Zhongzi. Coexistence of alkali silica reaction and delayed ettringite formation in a cracked high performance concrete element[J].JournaloftheChineseCeramicSociety, 2016,44(8): 1091-1097. DOI:10.14062/j.issn.0454-5648.2016.08.03.(in Chinese)

[15] 李纪青, 秘洁芳. 劣质粉煤灰的改性激活及高强度粉煤灰砌块的研究[J]. 粉煤灰综合利用, 2000, 14(2): 1-6. DOI:10.3969/j.issn.1005-8249.2000.02.001.

Li Jiqing, Mi Jiefang. A research on the modification & activation of inferior fly ash and the block with high strength fly ash[J].FlyAshComprehensiveUtilization, 2000,14(2): 1-6. DOI:10.3969/j.issn.1005-8249.2000.02.001.(in Chinese)