远洋秋刀鱼/鱿鱼钓船油改气的LNG储罐设计

2018-02-08解宇鹏

陈 雷,解宇鹏

(烟台职业学院船舶工程系,山东烟台264670)

2011年9月,农业部渔业船舶检验局作为主管单位正式开启了我国液化天然气渔船绿色能源推广应用工作,同时全国首艘柴油-液化天然气混燃渔船“津汉渔04203”号圆满完成试航工作。经实际验证,在额定负荷下柴油替代率可达85%,在同等载重和动力的情况下,航行同样距离平均燃料成本可下降30%以上,尾气排放综合下降50%以上,这为液化天然气能源上渔船的大规模推广提供了可靠的技术保障[1]。

虽然内河渔船油改气目前取得了较好效果,但是在远洋渔船中的应用仍处于起步阶段,LNG储罐的合理设计与布置仍是当前亟需解决的难题,为此本文基于77 m秋刀鱼/鱿鱼钓船针对LNG储罐选型设计与布置进行了研究。

1 母型船概述与充装方案选择

本研究选取山东汇洋集团-京鲁渔业的一艘典型远洋渔船作为母型船进行研究。母型船主要作业海域为西南大西洋公海渔场、东南太平洋公海渔场和西北太平洋公海渔场,全年作业。船舶主要参数如表1所示。

表1 母型船主要参数

母型船分季节作业,上半年在西南大西洋渔场鱿鱼捕捞作业后返回蓬莱港,下半年转场至西北太平洋渔场捕捞秋刀鱼,作业至年底。具体航线与航行时间(时间以经济航速考虑)如图1所示。

图1 母型船航线

根据作业区域、航线与船舶航行时间,综合考虑经济性、安全性以及储罐容量等因素,本研究选用充注方案为:新加坡、阿根廷(西南大西洋)各充注1次,充注1次最大自持力24 d。此方案充注地LNG价格较为经济,同时能保证最大自持力使得罐容较小,达到最优化。

2 储罐选型与设计

2.1 罐型选择

LNG燃料的储存可采用薄膜型气罐和独立气罐[2],薄膜型气罐不允许部分充装,工期长,具有专利技术,适用于大容量。独立气罐分为A型、SPB型和C型3种形式。A型与SPB型不耐压,经验少,C型具有充分制造安装经验且没有专利技术,适用于中小容量。通过对比,本研究选择具有充分制造安装经验且没有专利技术的C型独立储罐。

2.2 罐容计算

选择合适的LNG低温储罐是船舶进行油改气改造时必需考虑的课题。储罐容量选择需要综合考虑船舶主推进装置的日耗气量、船舶自持力以及船舶甲板空间限制等[3]。经企业实际调研,母船主推进装置燃油平均燃油消耗量为5 599.52 kg/d,24 d(储罐最大自持力)燃油消耗量GT=134.39 t。

根据目前已经改造完成的红华轮实践应用可知,天然气替代率δ可达60%~90%[1]。结合母型船实际航线安排,研究以替代率为70%进行计算,即

其中,ε为LNG气化率,其值为1∶600;QN为天然气热值,单位为kJ/m3;QF为船用60 cst重油热值,单位为kJ/kg。

由式(1)计算可得V=174.42 m3。根据计算结果,综合考虑燃料的储存驳运、甲板空间、额定充满率(取90%)与船舶的稳性以及安全等问题,设计成两个同等体积同等重量的LNG储罐,储罐体积为96.90 m3,取整选V=100 m3。根据常见储罐规格,选取内容器公称直径为3 000 mm。

2.3 储罐结构设计

储罐结构设计步骤较为繁琐,具体计算流程如图2所示。

图2 储罐结构设计流程

2.3.1 内压容器结构设计

根据储罐内容器公称直径3 000 mm,查阅GB/T25198—20103[4],获得封头参数:总深度H=790 mm,内表面积 A=10.132 9 m2,容积 VEHA=3.817 0 m3。

(1)储罐体积的确定。储罐体积按下式确定,即

其中,V为内容器体积,V=100 m3。

于是可得L=13 067.12 mm,取整选L=13 100 mm。

(2)确定圆筒与封头壁厚。储罐材料决定了壁厚,目前304不锈钢(0Cr18Ni9)和9Ni钢(06Ni9DR)是用于建造低温储罐内罐的两种代表性钢材[5]。对比两种材料低温属性,根据内压圆筒壁厚计算公式

及内压椭圆封头壁厚计算公式

其中,P为内容器设计压力;φ为焊接接头系数,选取0.9。

根据式(3)与(4)计算得到筒体壁厚与椭圆封头壁厚,如表2所示。

表2 304不锈钢与9Ni钢参数比较

虽然9Ni钢与304不锈钢价格比为2.5∶1,但其低温强度明显高于后者。对于大型或特大型LNG储罐来讲,由于9Ni钢壁厚小,因此会起到降低储罐重量的作用,使得总体成本降低、布置空间节省。同时,由于其低温强度高,会提高设备安全性[6]。综合壁厚、材质特性、安全性与船舶空间,本研究选用9Ni钢作为储罐内压圆筒材质,封头取与筒体相同材料。

2.3.2 外压容器结构设计

综合考虑内压容器尺寸、甲板空间等方面,选取储罐外壳直径D0=3 520 mm,总长L0=17 100 mm。储罐外壳处于常温常压中,外壳材料选择常用钢材16 MnR。采用图表法与插值法计算储罐外壳壁厚δe=9 mm。同理可得外壳封头壁厚9 mm。为抵抗罐外挤压,减小圆筒计算长度,提高失稳能力,当罐内为空时一般需要加装加强圈等结构。此外,减小计算长度的方法比增加壁厚更能节省材料,同时还可减轻储罐整体重量[7]。研究选取两个加强圈间的最大距离Ls=1 700 mm。

2.3.3 绝热结构设计

LNG气液之间常压状态下的临界温度为-162℃,内压容器与外界温差可达200℃,因此需要在LNG储罐内设计良好的绝热结构。目前,国际上对于中小型LNG储罐常采用真空粉末或高真空多层缠绕形式进行隔热,高真空多层缠绕形式绝热效果极佳,由于抽真空过程要求较高,因此不易实现。为此本研究选用真空珠光岩作为绝热材料进行绝热。

2.3.4 支撑结构设计

为了承受储罐内部温度变化时产生的热应力和外部冲击作用,内压容器与外壳之间需配有支撑结构。对于夹层空间相对较大的储罐,一般使用较多的是拉杆、压杆、吊杆等结构形式[5],它们具有相同的结构性能:1)较高的绝热性能;2)可靠的机械强度;3)可承受低温。为实现上述要求,支撑结构一般选用低温下机械强度较高、导热性较差的304奥氏体不锈钢。

根据上述计算,LNG储罐内外圆筒夹层空间较大,本文选择拉杆支撑结构,每根拉杆长度为1 700 mm,拉杆直径为60 mm。安装时,拉杆一端与内筒体相连,另一端与外筒体相连,支撑与筒体相连处可以滑动,对应的圆周角为θ=30°,与水平方向夹角α=30°。

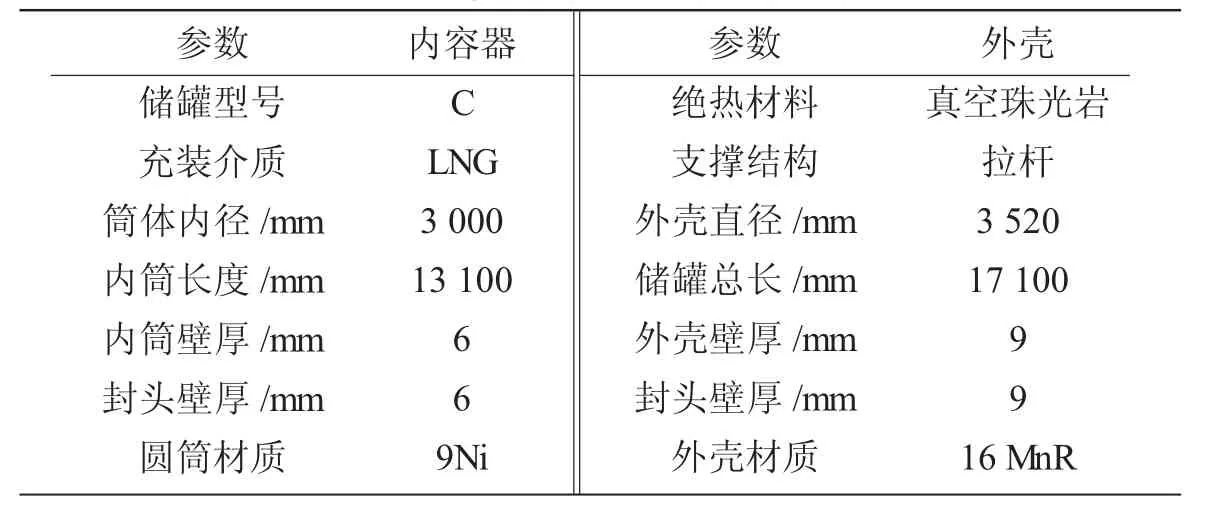

经过上述设计计算,77 m秋刀鱼/鱿鱼钓船油改气的LNG储罐具体参数如表3所示。

表3 液化天然气储罐技术参数

3 储罐强度分析

储罐承受内压载荷和外压载荷,同时承受热载荷、碰撞载荷及船舶运动过程中带来的振动与晃动载荷。本文针对储罐对内压圆筒、封头、外压圆筒及支撑系统强度做出分析,相关参数如表4所示。

表4 强度计算相关参数

3.1 内压圆筒校核

3.1.1 压力试验时应力校核

对内压圆筒[8]进行液压试验,根据GB150.3—2011中液压试验计算公式作出压力校核。其试验压力值PT、压力试验允许通过的应力[σ]T、试验压力下圆筒的应力σT分别为

由式(7)计算可得σT=292.25 MPa,满足校核条件σT≤[σ]T。表明校核结果合格。

3.1.2 压力及应力计算

根据压力及应力计算公式,有

其中,σt为设计温度下计算应力,σt=210.42 MPa。

[σ]tφ=226.8 MPa,满足校核条件[σ]tφ≥σt。表明校核结果合格。

3.2 封头强度分析

3.2.1 压力试验时应力校核

对封头进行液压试验,计算方法与内压圆筒相似,即

其中,K为封头形状系数,计算得到K=1。

计算可得σT=233.57 MPa,满足校核条件σT≤[σ]T。表明校核结果合格。

3.2.2 压力计算

最大允许工作压力为

其中,[Pw]为最大允许工作压力。

计算得[Pw]=0.91 MPa。表明校核结果合格。

3.3 外压圆筒的稳定性校核

根据GB150—2011压力容器第3部分设计的相关公式,采用图表法与内插法获得外压圆筒参数为:外压应变系数A=3.8×10-3,外压应力系数B=50。许用外压力为

计算得到[p]=0.12 MPa,满足校核条件[p]>p。表明校核结果合格,稳定性满足要求。

3.4 支撑系统强度分析

为计算方便,本文LNG密度用纯甲烷替代。当LNG储罐内满液时,罐体总质量(除去外壳体质量)m=m1+m2+m3,其中

可计算出总质量m=m1+m2+m3=43 087.53 kg,空载质量mk=m2+m3=6 511.09 kg。

由于拉杆设计为两端可以滑动,因此拉杆不承受力矩作用,假设各拉杆受力F均相等。

(1)空载时,水平方向受力较大,根据中国TSG R005《移动容规》要求能承受2 g冲击,计算水平方向受力,即 16F1cosα=2 mkg。

(2)满液时,竖直方向受力较大,根据中国TSG R005《移动容规》要求能承受2 g冲击,计算竖直方向受力,即 16F2sinα=2 mg。

于是有 F1=9 209.9 N,F2=10.56×104N。F=max(F1,F2)=10.56×104N,于是可得安全系数取3.5。计算可得σ=130.7 MPa,[σ]=137 MPa。满足校核条件σ≤[σ]。表明校核结果合格。

4 储罐布置

LNG动力船舶气罐及其附件的布置主要有甲板布置和舱内布置两种形式。本研究基于运营船舶改造,故选择甲板布置形式。对于海船,当气罐及其附件布置于开敞甲板时应布置在距离舷侧不少于B/5(B为船宽,单位为m)的位置。对于除多体船以外的船舶,气罐及其附件距离舷侧可少于B/5。任何情况下,气罐及其附件与舷侧距离不应少于0.8 m[4]。

针对77 m秋刀鱼/鱿鱼钓船,为保证船舶平衡,将两个储罐对称布置在船舶两舷。考虑船舶空间,母型船艉部主甲板上有充足空间可以放置储罐,并可以满足IGF规则中的布置要求,如图3所示。

5 结论

船舶推进过程中要使得LNG作为船舶主要替代燃料,储存技术是首先要解决的课题。本文以国内至西大西洋渔场进行鱿鱼捕捞作业的典型航线的77 m秋刀鱼/鱿鱼钓船作为母型船进行了LNG储罐的选型、设计计算、强度分析与实船模拟布置。

图3 储罐布置

储罐选型过程中考虑了国际LNG价格、船舶甲板空间、船舶稳性,据此进行了详尽的结构设计,包括内压容器、外压容器、绝热结构以及支撑结构等,并根据压力容器规范以及船舶专业规范对设计的储罐进行了强度分析。通过计算分析可知,储罐强度符合规范要求,最后根据母型船实际图纸尺寸进行了储罐模拟布置。

目前,渔船油改气技术仅应用于内河小型渔船改造,且尚不够成熟。本文不仅为远洋渔船油改气的储罐设计与布置提出了方法,而且为国内进一步新建LNG动力渔船提供参考。

[1]王世荣.我国内河柴油-LNG双燃料动力船舶的现状分析与建议[J].中国水运(下半月),2011,11(7):4-7.

[2]中国船级社.天然气燃料动力船舶规范[J].船舶标准化工程师,2014(2):75-82.

[3]李超.LNG动力船舶储罐选型设计及稳压过程研究[D].大连:大连海事大学,2013.

[4]中国国家标准化管理委员会.GB/T25198-2010压力容器封头[S].北京:中国质检出版社,2010.

[5]金全洲,曹蛟龙.LNG燃料船储气罐疲劳强度计算[J].船舶工程,2013,35(S1):36-39.

[6]DANNK.Temperature Distribution CargoHold 30 000 m3,LNGCarrier[S].Shanghai:SDARI,2013.

[7]刘志军,喻建良,李志义.过程机械[M].北京:中国石化出版社,2002.

[8]郑津洋,董其伍,桑芝富.过程设备设计[M].北京:化工工业出版社,2010.