基于端面图像与CAD 软件的渐开线直齿轮基本参数测绘方法

2018-02-08汪建晓伍世平伍尚伶

汪建晓,伍世平,伍尚伶

(佛山科学技术学院机电工程系,广东佛山528000)

齿轮是机械设备中广泛使用的一种传动零件,齿轮参数的测绘在反求设计和设备修配中具有非常重要的意义。

渐开线直齿圆柱齿轮的基本参数一般包括模数(m)、齿数(z)、压力角(α)、齿顶高系数(ha*)和顶隙系数(c*),对于变位齿轮,还包括变位系数(x)和齿顶高降低系数(△y)。这些参数是计算齿轮几何尺寸(如分度圆直径d、齿顶圆直径da、齿厚s等)的依据。

在反求设计和设备(特别是进口设备)维修中,一般需要准确得到齿轮的这些基本参数才好顺利进行维修工作。然而,由于渐开线齿形是这些基本参数的综合体现,某些参数特别是变位系数常常难以测定或测绘工作很繁复,因此增加维修难度。

目前,齿轮参数测绘的方法主要有以下两种方法。

(1)接触式测量。接触式测量是传统的齿轮测量方法,传统的齿轮测绘方法采用常规测量工具(如公法线千分尺、游标卡尺等)测出实物齿轮的 Wk'、Wk+1'、da',df'、α'等初始数据,由

并结合基节表初步推算出m和α,然后利用各参数间的相互关系推导出其他参数[1]。

此方法存在手工测量引起误差、齿轮模数不能准确确定、后续运算过程复杂等问题,大量出现的复杂形面和微小尺寸也难以用传统方法测量,故适用范围逐渐减小。传统的机电式齿轮测量仪器,如三坐标测量机、齿轮双面啮合仪、CNC齿轮测量中心等也得到部分应用,但由于结构较复杂,成本较高,限制了应用范围。

(2)基于图像处理技术的非接触式测量。该方法在测绘齿轮参数时,先利用图像测量系统获得齿轮实物的表面特征信息,然后采用某种滤波方法和算法测绘齿轮参数。其测量步骤为:1)利用数字图像处理技术对被测齿轮图像进行预处理,获得能反应图像特征的清晰图像。2)分析图像灰度分布信息,获取齿轮的特征曲线。3)通过特征曲线建立合理的数学模型,根据数学模型对检测数据进行快速计算,从而获得被测齿轮的几何参数值[2]。

随着图像处理设备的发展,基于图像处理技术的非接触式测量方法在理论上具有对采样点的测量精度高、测量过程人为干预小、成本相对低廉等优点,成为目前渐开线直齿轮测绘方法研究中的首选方法。虽然算法的完善和扩展能有效地提高测量的精度,但由于滤波的作用会使部分频率较高的采样点不参与评定,且最后得到的齿轮轮廓无法与被测齿轮的工作齿廓重叠在一起进行直观比对,这是该方法存在的不足之处。

本文提出一种新的渐开线直齿轮基本参数测绘方法,即以齿轮端面图像为参考,利用参数估计得到的数据,在CAD软件中以绘制的理论齿形轮廓与图像进行重叠性比对,最终确定被测齿轮的基本参数。该方法不仅节省了图像数据处理的时间,而且将软件生成的齿形与被测齿轮的齿形进行直接比对,因此得到的直齿轮基本参数较为真实可靠。

1 齿轮参数测绘原理及方法

基于端面图像与CAD软件的渐开线直齿轮基本参数测绘的原理是:利用渐开线的性质以及渐开线齿轮基本参数和几何尺寸计算公式,依据被测齿轮的直接参数和扫描图像,先对被测齿轮的基本参数进行初步估计,再以估算的参数绘制理论齿廓,并与齿轮实际轮廓图像比对,逐步修正参数,直到取得最佳估计值。

基于端面图像与CAD软件的渐开线直齿轮基本参数测绘的方法和步骤如下。

1.1 直接参数的采集

以被测齿轮为测量对象,确定齿轮的齿数z,利用传统测量工具(如游标卡尺)测量齿顶圆直径da、齿根圆直径df等参数,作为渐开线直齿轮的直接数据。为测量准确,同一尺寸数据在尽可能均匀的位置上测量3次,然后取其平均值[3]。

1.2 图像扫描及预处理

将齿轮实物在图像测量系统工作台面上放正,利用图像扫描系统采集齿轮的端面图像,其结果存储为.jpg格式图片,并传送到计算机存贮。

对图片进行预处理,先在Photoshop软件中通过裁剪、旋转等操作让某些特征(如字母、刻线标记)处于理想角度,获得便于后续处理的清晰图像。由于CAXA软件不能直接打开.jpg格式的图像文件,故利用AutoCAD软件作为中介,将图片文件插入AutoCAD图形中,并保存格式为.dwg的文件,再利用CAXA软件将该.dwg文件打开,进行后续工作。

1.3 参数估计

为减少齿轮参数测绘工作的繁复,需对被测齿轮多个参数进行估计。

1.3.1 压力角α的估计

对于公制齿轮,其分度圆压力角通常采用 20°、14.5°、15°、17.5°、22.5°、25°和 30°等;而对于英制齿轮,其分度圆压力角通常优先采用 20°、14.5°、15°,其次采用 16°、17°、17.5°和 22.5°等[4]。在渐开线直齿轮的参数设计中,分度圆压力角的标准值一般为20°,故优先采用20°作为被测齿轮的分度圆压力角的估计值,并在必要时选取多个压力角作为参考。

1.3.2 模数m的估计

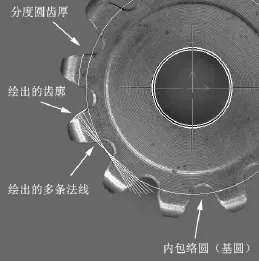

利用齿轮渐开线上任一点的法线必与基圆相切的性质,以端面图像为齿廓模板,在CAXA软件中绘制出被测齿轮的渐开线轮廓,并作出渐开线轮廓上的多条法线,再作这些法线的内包络圆作为被测齿轮的基圆。

根据渐开线齿轮参数间的关系,有

其中,db为被测齿轮的基圆直径。

从式(2)中可以看出,基圆只与模数、齿数和压力角有关系,而与齿顶高系数、顶隙系数、变位系数无关,所以用基圆来确定模数是比较可靠的[5]。由式(2)可得

由式(3)计算模数,并参考圆柱齿轮模数的标准值,可以获得模数的估计值。

1.3.3 变位系数x的估计

利用对模数m的估计值,先估算出分度圆直径d

再以端面图像为参考,于图像上作出分度圆,并在其上测得某齿(或几个齿)的齿厚。因

故

其中,s为被测齿轮的齿厚,x为被测齿轮变位系数。

由式(6)可估算出被测齿轮变位系数。

1.3.4 齿顶高系数ha*、顶隙系数c*和齿顶高降低系数Δy的估计

根据对齿顶圆直径da、齿根圆直径df的测量以及对模数m和变位系数x的估计,可直接估算出齿顶高系数ha*和顶隙系数c*和齿顶高降低系数Δy的值。根据

与

进行估计。其中,ha*为齿顶系数,c*为顶隙系数,Δy为齿轮高降低系数。

式(7)、(8)中,ha*、c*和Δy均为待估计参数,而其余量为已知。由于ha*和c*通常取标准值,所以可以用试凑法求得待估计参数。

1.4 齿廓曲线比对与参数调试

在CAXA软件的齿轮绘制功能中分别输入以上估算的基本参数,就可以得到渐开线直齿轮的齿廓曲线,根据其与端面图像齿廓的重叠程度对参数进行微调,直到最后得到理想的重合效果,便可确定准确的齿轮参数。

2 测量实例

某进口陶瓷砖抛光机上的圆柱直齿轮为渐开线直齿轮,现对其基本参数进行测绘。经测量得到的直接参数为:齿数z=12,齿顶圆直径da=56 mm,齿根圆直径df=41.6 mm。

经图像扫描及预处理的图片如图1所示。

利用CAXA软件在图1上先作出2或3个圆周,使其与齿轮上清晰的圆(如轴孔、齿根圆等)的影像重合,然后利用智能捕捉功能,用以确定齿轮的中心。利用前述理论分析及作图法可以对被测齿轮的基本参数进行估计,理论估算分析过程中所得局部图像如图2所示。

由图2所得估计参数分别为:模数m=4,变位系数x=0.2,齿顶高系数ha*=0.8,顶隙系数c*=0.2,齿顶高降低系数Δy=0。

图1 预处理后的齿轮图像

图2 参数估计处理中的齿轮图像

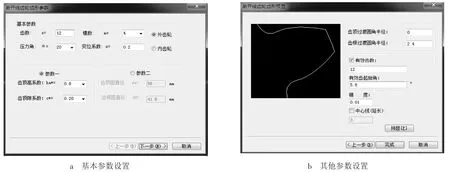

利用CAXA软件中的齿轮绘制功能,分别输入已知渐开线直齿轮的直接数据以及估计的模数、压力角、变位系数、齿根过渡圆角半径、有效齿起始角等数据。通过反复微调参数,将各参数生成的直齿轮齿形轮廓与图像它们的重叠程度进行比对。其重叠程度越好,则参数设置越接近真实数据,最后得到的数据如图3所示。

图3 齿轮参数设置

由最后得到的数据生成的直观比对如图4所示。

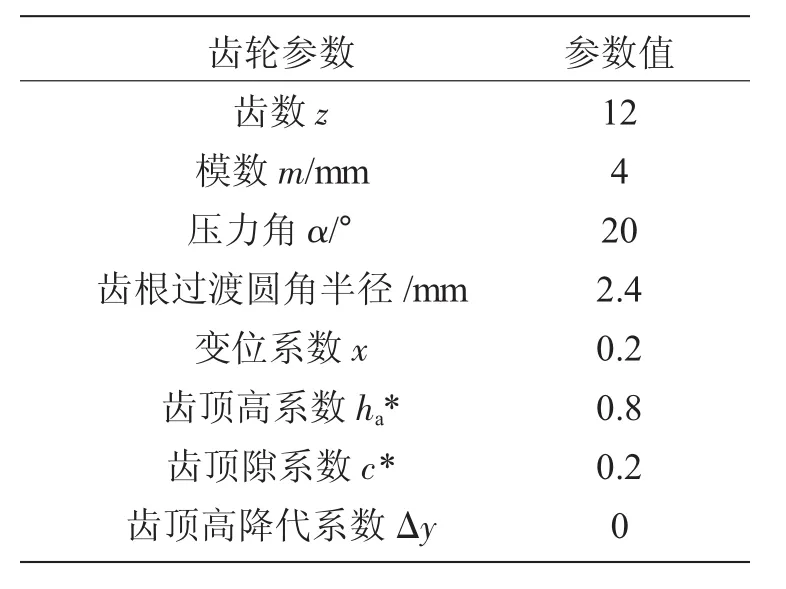

生成的齿轮轮廓与被测渐开线直齿轮图像轮廓完全重合,故所得参数即为被测齿轮的基本参数,如表1所示。

图4 直观比对

表1 齿轮参数

3 小结

本文介绍了采用端面图像与CAD软件对渐开线直齿轮基本参数进行非接触式图像测绘的方法。该测绘方法虽然受CAXA软件限制,只适用于模数制齿轮,不适用于径节制齿轮;但其优点在于克服了传统接触式齿轮测量方法误差来源多、对使用和维护的技术要求高等缺点,具有测绘精度高、成本相对低廉,采集误差小的特点,简便实用。

[1]王春香,方国锋.圆柱齿轮测绘的研究方向[J].山西科技,2015(4):53-55.

[2]芮会会,卢荣胜,刘宁,等.直齿圆柱渐开线齿轮影像测量的图像处理技术[J].工具技术,2010,44(9):90-93.

[3]管堃.渐开线直齿圆柱齿轮的测绘[J].科技情报开发与经济,2007,17(33):157-158.

[4]黄富贵,张认成.圆柱齿轮分度圆压力角的精确测绘方法[J].华侨大学学报(自然版),2006,27(1):76-78.

[5]YE Zhonghe,LANZhaohui,SMITH MR.Mechanisms and Machine Theory[M].Beijing:Higher Education Press,2001.