鞍钢冷轧厂联合机组系统升级关键技术集成与应用

2018-02-06柳军张哲

柳军,张哲

(鞍钢股份有限公司冷轧厂,辽宁 鞍山 114021)

鞍钢股份有限公司冷轧厂一分厂联合机组改建于2000年,经过多年运行,电控系统老化,部分设备已遭淘汰,备件问题突出;机组运行不稳定,故障多,系统应用技术落后。生产宽薄料及中高强钢受限,产品板形和厚度都无法满足高精度要求[1]。

此次改造主要是针对三电系统,对过程自动化、基础自动化系统进行升级。出于“低投高效”的考虑,外围硬件部分充分利旧,因此需解决大量接口以及软硬件匹配问题;应用当前轧制新技术和新功能,整体提升装备水平,增强机组轧制控制能力,改善运行效率,既是设备稳定运行、规避风险的需要,也是提升产能,拓宽轧制品种,提高质量和运行控制能力的需要。

1 电控系统升级关键技术的应用

在满足主体功能改造的前提下,三电升级方案既要考虑节省投资,也要考虑降低施工难度;控制系统选用更多地考虑装备的兼容性、先进性、可靠性、可扩展性和将来操作维护的方便性。联合机组电控系统升级改造中主要应用技术包括 “换头术”技术、电控设备升级技术、软件平台、人机接口、过程控制系统升级,同时改进程序,完善控制功能,优化系统测试和调试方法等。

1.1 “换头术”技术方法的应用

所谓“换头术”,即将核心控制部分予以升级,外围设备利旧的一种改造方法。全部逻辑控制PLC由S5系统升级为S7系统,技术控制SIMADYND系统升级为TDC系统。升级中央框架及分布式IO子站的结构。原有的控制柜体、柜外通讯接线、电缆利旧,柜内重新布置,现场设备及线路基本保持不变。新增设备的IO子站增加到改进后的系统中。增加适配装置,解决原有外设与新系统的接口问题。

1.2 电控设备升级技术的应用

(1)光耦合器兼容性问题。重新配置网络设备和参数,解决新、旧光耦合器无法通讯问题。

(2)模拟量模板改进组态方法,参数重新配置,解决旧模拟量输入模块在新系统平台下报警问题。

(3)编码器模块兼容性问题。选用系统编码器采集模块FM450替换原系统IP241模板,重新编写同步功能函数块,解决了电动压下位置控制的码盘无法同步和读取问题。

(4)测量仪表的参数匹配问题。原S5系统使用的仪表匹配功能块参数与新系统不同,原程序中参数无法移植到新系统,因此分析出各种仪表物理量对应关系,移植到新系统各模块参数进行使用。

1.3 软件平台升级技术的应用

控制软件平台全面升级,使用新的运行库,重新编写控制程序。S5系统升级为PCS7系统;STRUC-G升级为CFC,控制程序按原功能重新编写。HMI升级为WinCC8.0平台,全部画面脚本重新编写。

PLC编程平台升级为新的编程平台,制定了PCS7编程指导,包括Faceplate诊断及信息的编程方法,程序结构及文本定义等编程指导文档。同时规范编程方式,完成新平台下的程序编写,降低错误率,提高编程效率。

控制程序编制中,涉及到利旧设备的接口部分,各区段接口程序对其进行专项研究,总结出典型设备的PLC升级程序包,如传动T100接口改进,电动压下控制程序改进,PLC系统时钟同步功能,单体设备接口控制程序,及编码器、PDA接口等。

1.4 人机接口

整体升级硬件系统,对所有客户机进行更新。配置2台服务器及22台客户机,服务器通过以太网与酸轧基础自动化系统相连,采集现场实时数据并统一在服务器上进行存储和处理。

升级系统软件,使用当前主流操作系统,运行稳定,方便软件开发调试。

全面升级应用软件,升级WinCC,创立PL和TCM两个项目,利用画面按钮对两个项目进行切换。PL和TCM存储在不用的服务器中,OS客户机可以分别调用,方便维护和问题排查,节省系统资源。同时采用双屏显示技术,避免多窗口切换。

DP诊断、传动及单体设备的控制与报警,直接使用WinCC内部控件,将控制启停、报警信息集成展示、复位操作,及状态显示多功能集为一体,集成化高,使用方便,易于现场操作。增加关键变量历史趋势曲线,方便现场人员查阅和分析。

将板型仪融合到WinCC画面中,减少了硬件的使用,降低了成本。

1.5 过程控制系统升级

过程控制系统由轧机服务器、酸洗服务器、数据库服务器3部分组成,修改物料跟踪、设定值计算、速度优化等多个程序,增加Steel_Mark字段。修改生产计划和生产原料数据管理流程,实现完整的生产计划管理,并自动管理钢卷主数据;调整全线速度优化程序,修改工艺参数;修改三级通讯程序,实现TCP/IP双向通讯;修改物料跟踪程序,解决物料跟踪数据出错或显示出错问题;开发多个调试用软件工具,包括批量钢卷数据导入工具、三级通讯状态监控和管理工具、程序运行监控程序、焊机参数管理工具等。

1.6 完善程序功能

通过分析通讯机理,研究酸洗到轧机前交付钢卷信息,提出解决方案。轧机接收到指定的报文后立即根据报文内容协调轧机二级计算机开始预计算。数据交付通过以太网传输,解决报文丢失问题。传动网络提速技术能够提高传动通讯速率,满足厚度控制提高要求。

采用检查台皮带与卷取机速度同步技术,调节皮带与钢板实际速度相匹配,在开卷和收紧时保持微小速差使钢板平直。增加厚差,卷重超差等报警及安全关断功能。

1.7 系统测试和调试方法的优化

为了减少调试时间,鞍钢股份有限公司组织各单位共同在现场进行酸轧控制程序联合系统测试,制定测试计划、项目和标准。完成100余个测试项目,基本涵盖生产运行所需的所有功能,达到了预期效果。采用分段调试法,将联合机组分为酸洗入口段、焊机段、1#至5#张力辊段、轧机段四部分进行分段调试。在酸洗段与轧机段联机前,安排酸洗热负荷试车工作,联机后采用重卷模式进行测试,在保证酸洗调试质量的同时,还提高了轧机的热负荷调试效率。

2 机组新功能及创新技术应用

2.1 重卷和甩机架运行模式应用

机组新增重卷以及保证厚度精度的甩机架运行模式,规避设备风险,提高机组柔性生产能力。

当某个机架的设备出现故障或生产普通钢质及常规规格带钢时,可甩开该机架继续生产,甩机架运行模式通过HMI选择,发送给过程计算机。计算机经计算将总压下率分配给4个机架,将轧制力、速度、张力、厚度等闭环系统全部切除,完成操作条件及传动系统的模拟,保证4个机架能稳定运行。

2.2 轧机斜楔增厚技术应用

连续轧制时,软硬钢质焊接在一起,如果前一个带钢是偏硬的钢质而后一个带钢是偏软的钢质,在楔形过度阶段,楔形区中的两段带钢轧制力存在偏差。如果两段带钢轧制力偏差较大,由于系统响应问题,会造成轧制力波动,增加断带几率。因此增加斜楔增厚功能,在道次设定值计算时,根据轧制力差值进行判断,若差值大于30%,在带钢进入楔形区前减少轧制力,以降低跳变。

2.3 关键检测仪表的优化配置

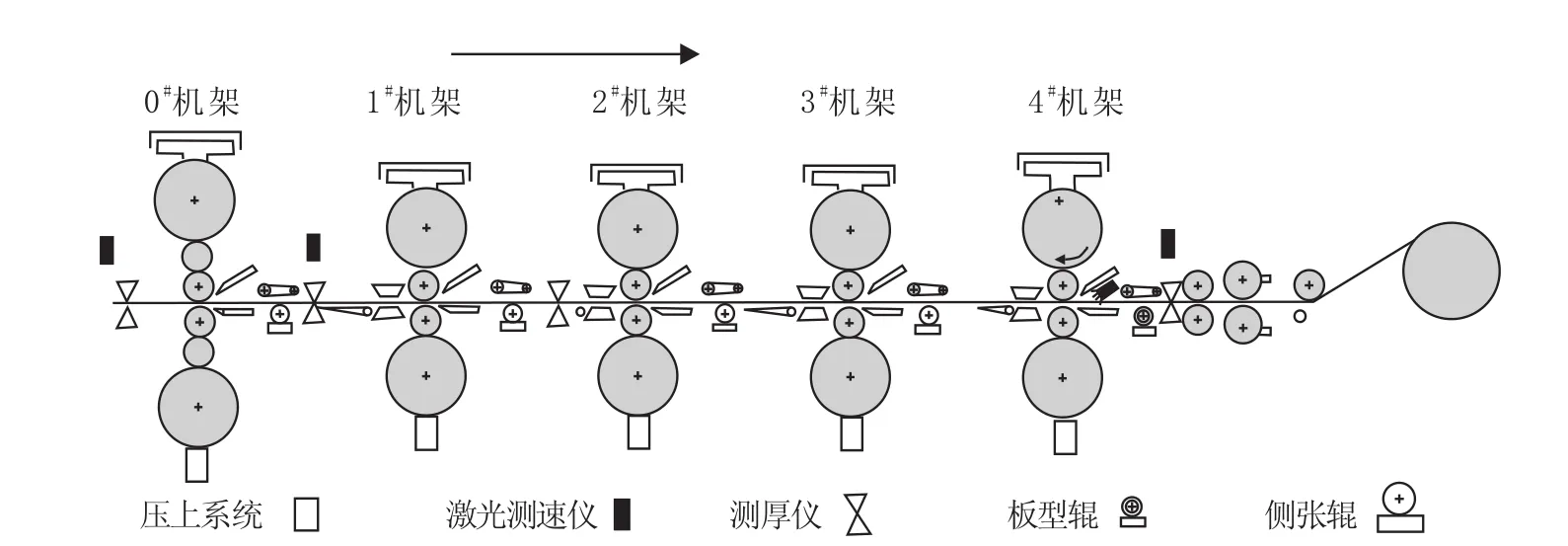

本次改造在不过多增加大型智能检测仪表设备的前提下,调整2#机架前测厚仪到2#机架后,实现2#机架反馈控制和3#机架前馈控制,增加控制能力。调整0#机架前激光测速仪到4#机架前,增加2套磁感应式增量型编码器,分别安装于1#机架和2#机架间,2#机架和3#机架间张力辊上,用于对机架间带钢实际速度进行实时测量。关键检测仪表改造前后具体配置见图1和图2。

图1 关键检测仪表改造前配置

图2 关键检测仪表改造后配置

在实际应用中需采用数学模型对前滑系数进行计算。在机组低速运行时,依据轧制力、速度实际值对前滑系数要进行适当补偿[2],这样就实现了所有机架带钢速度均可测量,提高前滑值计算的准确性,为整个前滑模型优化提供了可行性,有利于成品带钢出口厚度精度的提升。

2.4 新扩展秒流量技术的应用

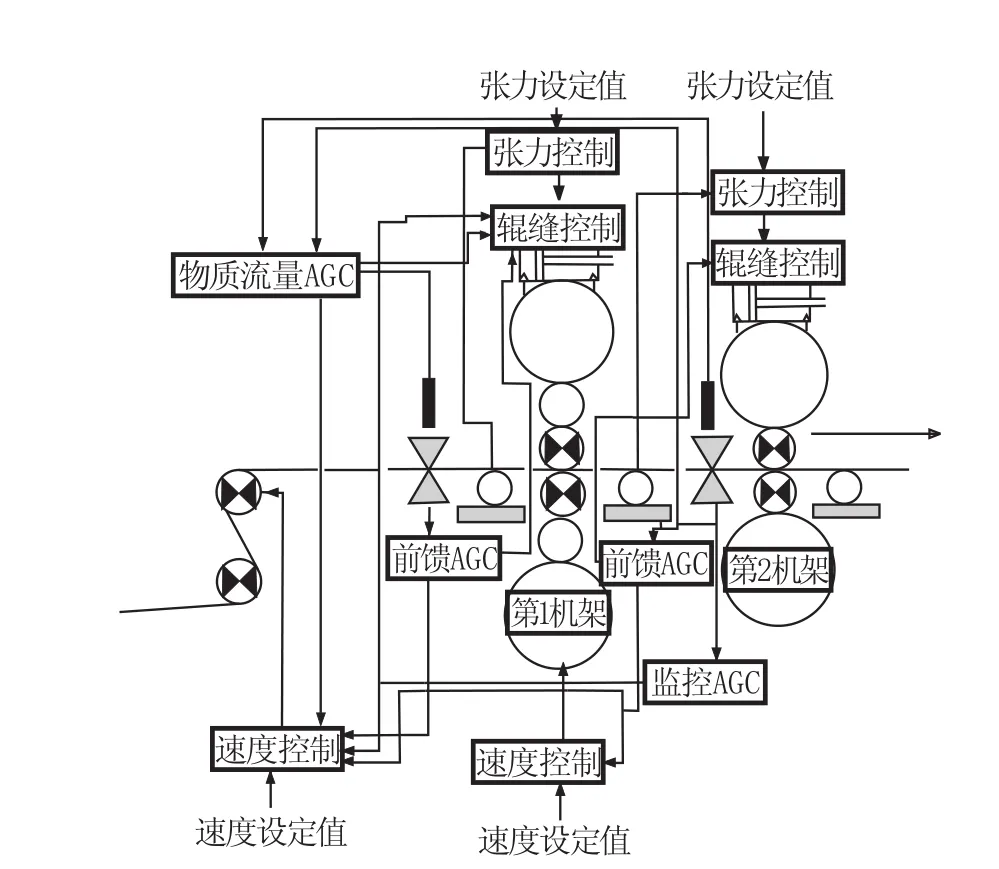

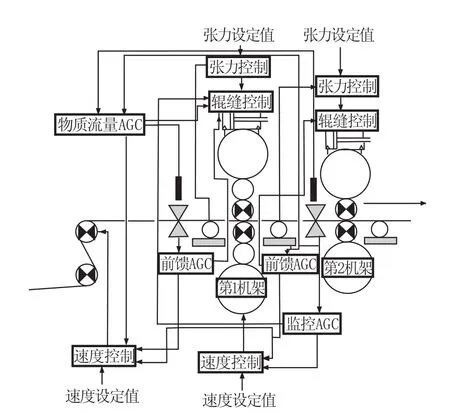

联合机组电控升级AGC控制方式中应用新扩展秒流量原理,扩展秒流量和新扩展秒流量控制图见图3和图4。际值对前滑系数要进行适当补偿[2],这样就实现了所有机架带钢速度均可测量,提高前滑值计算的准确性,为整个前滑模型优化提供了可行性,有利于成品带钢出口厚度精度的提升。

图3 扩展秒流量控制图

图4 新扩展秒流量AGC控制图

扩展秒流量控制方式与常规秒流量控制方式的区别在于轧机入口张力不再由入口张力辊控制,而是改为采用调节第l架轧机辊缝的方式来控制,入口张力辊的控制方式也由间接张力控制改为速度控制[3]。新扩展秒流量技术是在扩展秒流量控制方式基础上,对第1架(即0#机架)监控方式进行改进,由控制输出作用于入口张力辊改为作用于本机架,这样能保证第1机架入口秒流量预设目标值不变,使进入机架的秒流量成为不受其他因素干扰的恒定值,对于厚度控制精度以及快速性的保证大有益处,同时对轧机系统第1机架后检测仪表的测量误差也有了更大的容错性,避免了4#机架出口监控AGC的大范围输出调整,对于出口厚度超差长度有较好的控制。

2.5 实现全机架偏心补偿控制

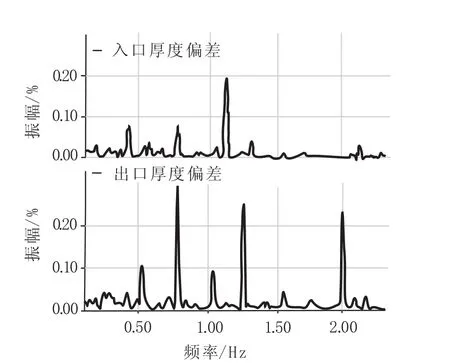

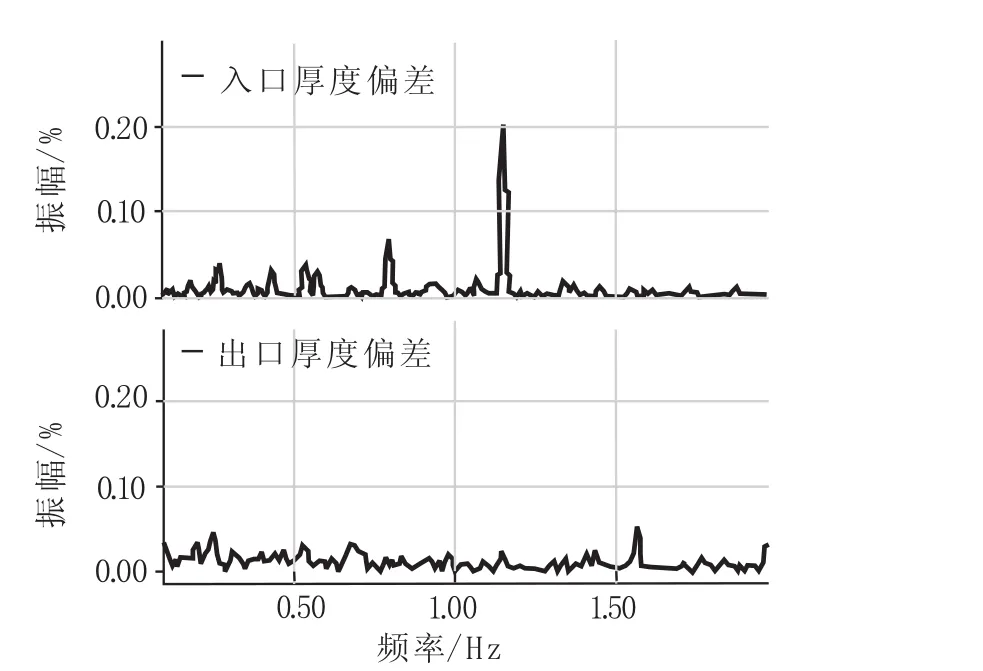

出于冷轧板厚度控制精度提高以及减少换辊次数,提高轧机运行效率的考虑,轧辊偏心问题对钢板质量的影响,就会体现得更加明显,偏心补偿势在必行,变成AGC系统中一个重要环节[4],本项目中首次实现全机架偏心补偿控制,效果明显,厚度控制精度显著提高,启用和关闭补偿控制厚度偏差频谱图见图5和图6。

图5 生产中关闭偏心补偿功能

图6 生产中接通偏心补偿功能

0#机架以其出口厚度作为偏心信息,2#机架和4#机架以出口张力及出口厚度作为偏心信息,而1#、3#机架则以架后张力作为偏心源。辊系偏心源输入信号经均值计算并快速进行傅里叶频谱分析,对信号量进行频率分解,分析各频率信号幅值、相位[5],同时采集架前相关信息,予以区分是否由轧辊偏心带来的谐波。偏心信号实时值经观测器输入,计算处理后得到偏心控制值,经过控制器处理后作为液压压上伺服系统的位置设定点的附加值,接入系统进行实时补偿控制。

3 实施效果

鞍钢技术人员根据生产工艺特点,组织研究工艺技术方案和系统升级技术,完成生产线单体设备选型,对设备和控制系统的参数进行设计计算,并完成系统编程、测试和调试工作。

系统经改造升级后,所有钢质规格的厚度精度、板形精度均有明显改善,尤其是优板和中高强钢改善尤为突出;机组断带率降低86%以上,产能明显增加,具备年产175万t的生产能力。创效能力增加明显,机组改造后当年新增利润1.4亿元。

4 结语

鞍钢股份公司冷轧厂在系统升级改造过程中,坚持工艺优先,优化改进控制模式,充分评估,完善控制功能,更新升级关键工艺控制设备,研究与解决大量接口问题,研发升级技术功能包,电控系统采用“换头术”提高自动化程度的同时,尽量利用旧设备,实现低投高效,给公司带来较大的经济效益。该机组在原工艺基础上进行技术改进,科学合理,装置运行可靠,对老机组进行利旧改造,尤其对系统进行更新升级改造,具有很好的借鉴价值和推广前景。

[1]柳军.鞍钢冷轧167 6 mm联合机组产能提升及电控系统升级改造工程实践[J].轧钢,2016,33(1):75-81.

[2] 刘宝权.冷连轧机液压AGC系统结构与模型的研究[D].沈阳:东北大学硕士学位论文,2004:45-65.

[3]丁志宇,柳军,高毅,等.鞍钢冷连轧机AGC系统的分析及应用[J].冶金自动化,2010,34(6):5-8.

[4] Kim S S,Kim J S,Yang S Y,et al.H Infinity Control System for Tandem Cold Mills with Roll Eccentricity[J].Ksme International Journal,2004,18(1):45-54.

[5]李勇,刘相华,王君,等.轧辊偏心及其控制问题的分析与展望[J].轧钢,2006,23(5):43-47.