钢渣余热回收方法分析

2018-02-06李德军刘清海许孟春李晓伟刘祥于赋志

李德军,刘清海,许孟春,李晓伟,刘祥,于赋志

(1.鞍钢集团钢铁研究院海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山114009;2.鞍钢股份有限公司鲅鱼圈钢铁分公司 辽宁 营口115007)

负能炼钢是转炉实现节能减排,降本增效的重要技术之一。目前,鞍钢生产过程中的高温钢渣含有大量的显热能量没有回收,造成很大浪费。以转炉为例,转炉冶炼过程中所产生的高温液态钢渣一般约占转炉装入量的10%~15%,以装入量100 t的转炉来说,在冶炼过程中会产生10~15 t的高温熔融态钢渣,温度达到1 450~1 650℃,热焓值约为1 670 MJ/t渣[1-2]。以鞍钢股份有限公司炼钢总厂一分厂为例,该厂年产300万t粗钢,每年可产30~45万t高温钢渣,则钢渣产生的热能可达到 5.01×105~7.52×105GJ。 若将钢渣产生的热能按60%回收,将回收的热能转换成电能,按1 GJ热能可转化成277.78(kW·h)的电能,电能以0.53元/(kW·h)的市场价格计算,则全年可额外创效4 428~6 108万元,具有很高的回收价值,若能将转炉钢渣的热能回收创效,对于我国钢铁行业实现可持续发展具有重要的意义。

1 钢渣热能回收现状

转炉产生的高温钢渣的热量由于难以储存,目前大多数钢厂都采用露天泼渣打水冷却,对钢渣进行降温或自然冷却,在其温度降至80~100℃后运到钢渣场进行储存。个别钢厂采用浅盘热泼法、闷罐法、粒化轮水淬法、滚筒法以及风淬法等对钢渣进行处理,但是这些处理方法的钢渣热能回收效率都比较低,个别方法几乎没有得到回收[3-5]。

2 钢渣热能物理回收方法

高温钢渣热能物理回收是指在热能回收过程中,采用的回收介质没有发生化学变化的一种回收方式。回收原理就是通过回收介质(通常是水和空气)与高温钢渣发生接触或间接接触,利用回收介质与高温钢渣之间存在的温度差,将热量从高温钢渣中转移出来,从而达到高温钢渣热能回收的目的。目前,钢渣热能物理回收方法有机械破碎法、风淬法、离心式回收方法。

2.1 机械破碎法

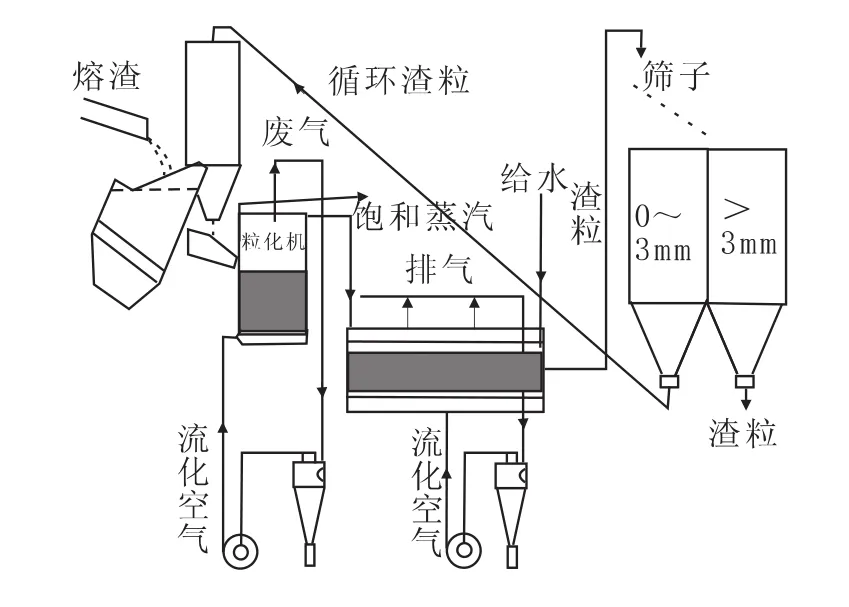

通过机械破碎对钢渣热能回收的主要方法有固体颗粒冲击法、机械搅拌法和转鼓法,国外已经有了相关研究[6-8]。固体颗粒冲击法由瑞典Merotec公司开发,基本原理就是利用已固化的循环渣粒将新渣进行淬碎粒化,粒化后的钢渣被送入流化床换热,然后对其热量进行回收,固体颗粒冲击法热能回收装置示意图如图1所示。此方法可产生大约250℃的饱和蒸汽,热能的回收效率大约在65%左右。

图1 固体颗粒冲击法热能回收装置示意图

日本的川崎钢铁公司开发了一种以机械搅拌为破碎方式的钢渣热能回收系统,机械搅拌法热能回收装置示意图如图2所示。在该热能回收系统中,高温熔渣在一个碗状的容器中被搅拌破碎并飞向容器的侧壁,通过布置在容器侧壁的换热水管将钢渣热能进行回收,破碎后的钢渣细粉被送入到流化床,钢渣细粉与流化床中的空气完成热量交换,被加热的空气送往热能锅炉,该回收系统可使钢渣显热回收率达到59%左右。

图2 机械搅拌法热能回收装置示意图

NKK公司用的另一种热回收设备是将熔融的钢渣通过渣沟或管道注入到两转鼓之间,转鼓在电动机的带动下连续转动,转鼓中通入热交换空气,转鼓内输入空气吸收热量实现能量回收,转鼓法热能回收装置示意图如图3所示。受设备的限制该方法的热量回收效率波动比较大,一般在35%~45%。

图3 转鼓法热能回收装置示意图

2.2 风淬法

风淬法与机械碎渣法类似,其原理是通过向钢渣内吹入高速空气,将钢渣击碎,然后对其热量进行回收,风淬法钢渣热能回收装置示意图如图4所示。Mitsubishi和NKK对此方式进行了研究[9],首先将液态钢渣倒入倾斜的渣沟里,在渣沟下面设有鼓风机,当钢渣从渣沟末端流出时与鼓风机喷出的高速空气流接触被粒化,随之被吹到热交换器内,完成对钢渣热量的回收。该方法的热回收率可达40%~45%。

图4 风淬法钢渣热能回收装置示意图

2.3 离心式法

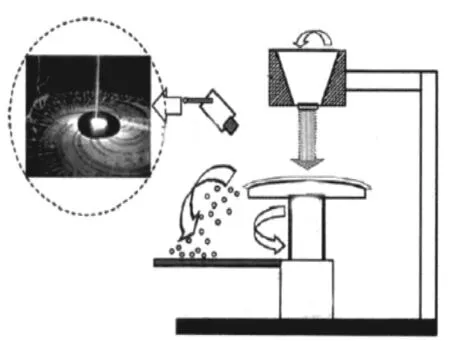

20 世纪 80 年代,Pickering[10]等人发现利用离心力能够很好地将钢渣进行粒化处理,给热能回收创造了良好条件,并提出了转杯法热能回收系统,转杯法热能回收装置示意图如图5所示。

图5 转杯法热能回收装置示意图

该方法的热能回收率可达到60%。随后,日本北海道大学的Akiyama提出了转碟法,2002年澳大利亚CSIRO的研究组对该方法进行了改进[11],采用高压空气破碎转碟甩出的渣膜,加热空气完成部分热量交换,破碎的渣粒落入到下部的填充床内,再对其进行热能回收,转碟法热能回收装置示意图见图6,该方法的热能回收率可达58.5%。

图6 转碟法热能回收装置示意图

2.4 物理回收方法中存在的不足

钢渣热能物理回收方法中普遍存在的问题就是热能回收效率低,通常不超过60%。此外,为了提高钢渣热回收效率,要对钢渣进行细化处理,以便更好地提取回收热量。但随着细化程度的提高,需要额外消耗更多的能量,结果降低了热量回收率。由于物理方法存在这样的问题,所以很难提高热能回收效率。

3 钢渣热能化学回收方法

按反应物和产物的不同,可以将钢渣热能化学回收方式分为两种,一种是制氢法,一种是煤气化法。将钢渣的热量作为化学反应的热源进行热能回收,虽然国内外学者也都在此方面进行了相关研究[12-14],但以何种反应才能实现最佳热能回收的论述比较少。

3.1 制氢法回收

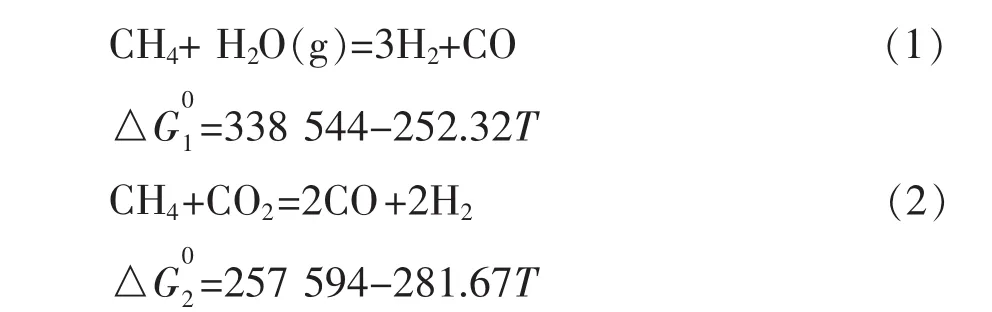

在制氢法回收钢渣热能中,可以利用CH4与H2O(g)或CO2反应来实现热能的转换,其反应化学式如下所示[15]。

式中,△H0为反应的标准生成焓,kJ/mol;∑△H0生成物为生成物的标准焓之和,kJ/mol;∑△H0反应物为反应物的标准焓之和,kJ/mol。

通过文献查出上述反应中各物质的标准焓,将其代入计算式(3),得出各反应的标准生成焓分别为 :△H01=206.76 kJ/mol,△H02=247.25 kJ/mol。由于反应的标准生成焓为正值,表示反应为吸热反应,正值越大表示反应吸收的热量越多。

不难理解,为了将钢渣的热能转化成化学能,过程中所进行的化学反应初始温度越低且吸收的热能越大,对热能的转化能力就越好。从以上的计算可以看出,反应(2)中,CH4与 CO2反应,不仅反应初始温度最低为642℃,且反应过程中吸收的热能也最大,为247.25 kJ/mol,回收钢渣热能的能力要明显好于反应(1)中 CH4与 H2O(g)的反应。

3.2 煤气化法回收

煤气化法是利用高温下C与CO2或H2O(g)反应来实现,其反应化学式如下所示[15]。

式中,△G04、△G05为反应式(4)和(5)的标准吉布斯自由能;T为温度,单位为K。与上述的制氢法相同,计算如下:

令△G04=0,△G05=0,则可知,反应(4)与反应(5)的最低反应温度分别为:T4=974 K=701℃,T5=940 K=667℃。通过式 (3)可分别计算得出,△H04=172.44kJ/mol,△H05=131.27 kJ/mol。

从热力学角度分析,反应(4)与反应(5)对于热能的回收各有利弊。从反应的最低温度上看,反应(4)不如反应(5)效果好,由于反应(4)中 C 与CO2的煤气化反应需要的最低温度比反应(5)中C与H2O(g)的煤气化反应要高,而在反应过程中钢渣温度会逐渐降低,从而会使反应受到限制,不利于对钢渣余热的吸收,但从反应吸收热能的能力角度来看,反应(4)要比反应(5)效果好。

3.3 反应平衡常数

从以上的计算可以看出,在转炉钢渣温度范围内,虽然各反应都能够进行,但反应能否进行彻底则关系到该反应能否将热能最大程度转化成化学能。众所周知,反应的平衡常数是衡量反应进行是否彻底的一个重要参数。在不同温度下对以上各式的平衡常数进行了比较,不同温度下的平衡常数比较如图7所示。

图7 不同温度下的平衡常数比较

从图7看出,在转炉钢渣温度范围内,反应(2)的平衡常数最大,表明CH4与CO2的制氢反应进行得更彻底,热能转化成化学能的效率越高。反应(1)的平衡常数最小,表明 CH4与 H2O(g)的制氢反应相对进行得不够彻底,对钢渣余热的回收能力有限。因此,制氢法回收钢渣余热应该选择反应(2)即CH4与CO2。而煤气化方法,在钢渣温度范围内,反应(4)的平衡常数略高于反应(5),因此,煤气化回收钢渣余热选择反应(4)即C与CO2比较理想。

3.4 化学方法回收存在的问题及解决方法

3.4.1 存在的问题

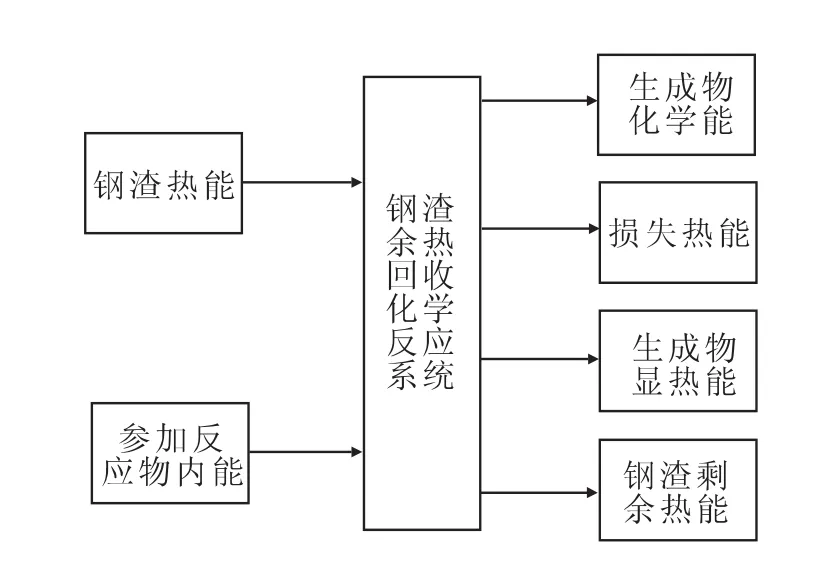

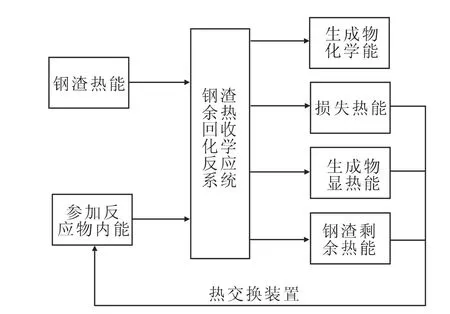

钢渣余热回收过程实质是能量的转换过程,钢渣余热化学回收能量转换示意图如图8所示。在化学方法回收钢渣余热方法中,余热的回收效果与钢渣的温度密切相关,前期钢渣温度要远高于反应的最低温度,反应能够顺利进行,但是随着反应物的不断吹入,钢渣温度会不断降低,当钢渣温度低于反应的最低温度,反应将不能进行,此时无法继续完成对钢渣中剩余热量的回收,这部分能量就会损失。而化学反应完成后,生成的气体温度一般也要高于反应的最低温度,生成产物气体中还含有一定显热热能,这部分热能如果不利用也会损失。此外,在整个化学反应过程中,也会有部分能量以辐射的形式损失掉。根据能量守恒,这些损失掉的能量若是不能得到回收,那么钢渣的余热回收效率就要大幅降低。

图8 钢渣余热化学回收能量转换示意图

3.4.2 解决的方法

从图8中能量流的转换来看,高温钢渣的热能和参加反应物的内能(化学能和热能之和)流入到钢渣余热回收化学反应系统。通过化学反应后,以生成物化学能、生成物显热能、钢渣剩余热能及反应过程中损失热能流出。其中,生成物化学能是以将钢渣热能转换成化学能固定到反应产物的高能化学键中得到回收,而其它流出能量还不能得到回收。调整后钢渣余热化学回收能量转换示意图见图9。

图9 调整后钢渣余热化学回收能量转换示意图

根据能量守恒,若要提高钢渣余热的回收效率,就必须将参加反应后钢渣中剩余的热量,以及反应后生成气体中的显热得到进一步充分利用。由于钢渣余热化学回收中的化学反应是吸热反应,提高反应物的初始温度将有利于反应的进行,为此,采用反应后钢渣中剩余的热量、生成气体中的显热以及辐射损失的热能来加热反应物,提高参加反应物的内能,使钢渣余热回收化学反应系统流出的能量得到最大程度的回收利用,

4 结语

随着钢铁企业成本压力的增大,实现降本增效是迫在眉睫要解决的问题,而高温炉渣尤其是钢渣的余热回收技术不仅可以实现降本增效,同时还能提高企业市场竞争力,因此得到了钢铁企业的重视。从热力学角度对化学方式中的制氢方法和煤气化方法进行了计算分析,得出结论,制氢方法中采用CH4与CO2反应最佳,煤气化方法中采用C与CO2反应最佳,为钢企在钢渣余热化学回收工作中提供借鉴。

[1]彭宝翠,张炳哲.钢铁厂熔渣热量的回收和利用[J].冶金动力,2005(4):105-109.

[2] 周勇,陈伟.高温熔融钢渣显热回收分析[J].热能锅炉,2010,(2):1-5.

[3]杨景玲,张宇,朱桂林,等.加快钢渣“零排放”,努力完成“十一五”规划节能减排的目标[C]//2007年中国钢铁年会论文集.北京:冶金工业出版社,2007.

[4]单志峰.国内外钢渣处理技术与综合利用技术的发展分析[J].工业安全与防尘,2000(2):27-31.

[5]樊君,赵俊学,陈艳梅,等.现代转炉炼钢各工序炉渣的再利用研究综述[J].中国冶金,2010,20(12):43-47.

[6] Purwanto H,Mizuochi T,Akiyama T.Prediction of granulated slag properties producedfrom spinning disk atomizer by mathematically model[J].Materials Transactions,2005,46(6):1 324-1 327.

[7] Purwanto H,Mizuochi T, Tobo H,et al.Characteristics of glass beads from molten slag produced by rotary cup atomizer[J].Materials Transactions,2004,45(12):3 266-3 269.

[8] Mizuochi T,Akiyama T,Shimada T,et al.Feasibility of rotary cup atomizer for slag granulation[J].ISIJ International,2001,41(12):1 423-1 426.

[9]王绍文,梁富智,王纪曾.固体废弃物资源化技术与应用[M].北京:冶金工业出版社,2003.

[10]Pickering S J,Hay N,Roylanae T F,et al.New Process for Dry Granulation and Heat Recovery from Molten Blast-furnace Slag[J].Ironmaking and Steelmaking,1985,12(1):14-18.

[11]王海风,张春霞,齐渊洪.高炉渣处理和热能回收的现状及发展方向[J] .中国冶金,2007,17(6):53-58.

[12]Kasai E,Kitajima T,Akiyama T.Rate of Methane-Steam Reforming Reaction on the Surface of Molten BF Slag for Heat Recovery from Molten Slag by Using a Chemical Reaction [J].ISIJ International,1997,37(10):1 031-1 035.

[13]Shimada T,Kochura V,Akiyama T,et al.Effects of Slag Compositions on the Rate of Methane-steam Reaction [J].ISIJ International,2001,41(2):111-114.

[14]刘宏雄.利用高炉熔渣作热载体进行煤气化的探讨 [J].节能,2004,(6):41-43.

[15]乌帕达耶,杜布.冶金热力学与动力学的应用计算[M].北京:冶金工业出版社,1981.