鞍钢高炉煤气均压管道现状及改进实践

2018-02-06李艳战奇孟凡杰

李艳 ,战奇 ,孟凡杰

(1.鞍钢集团工程技术有限公司,辽宁 鞍山 114021;2.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007)

鞍钢高炉炉顶配置的都是串罐无料钟炉顶,该设备是高压操作系统,为了使上、下密封阀按程序顺序打开,保证炉料顺利装入料罐和从料罐排到高炉内,且炉顶压力不波动,因此在料罐上设置了均排压系统[1]。为了提高均压的可靠性,大型高炉无料钟炉顶系统一般采用二次均压,一次均压采用煤气,二次均压采用氮气。使用氮气时,一般在高炉炉顶平台设置氮气罐储存氮气;使用煤气时,根据高炉煤气净化工艺的不同,有的高炉采用净煤气均压,有的高炉采用半净煤气均压,或采用荒煤气均压。文中针对鞍钢11座高炉均压时管道的运行状态进行了实践总结,并提出了合理的设计建议。

1 鞍钢高炉煤气均压管道现状

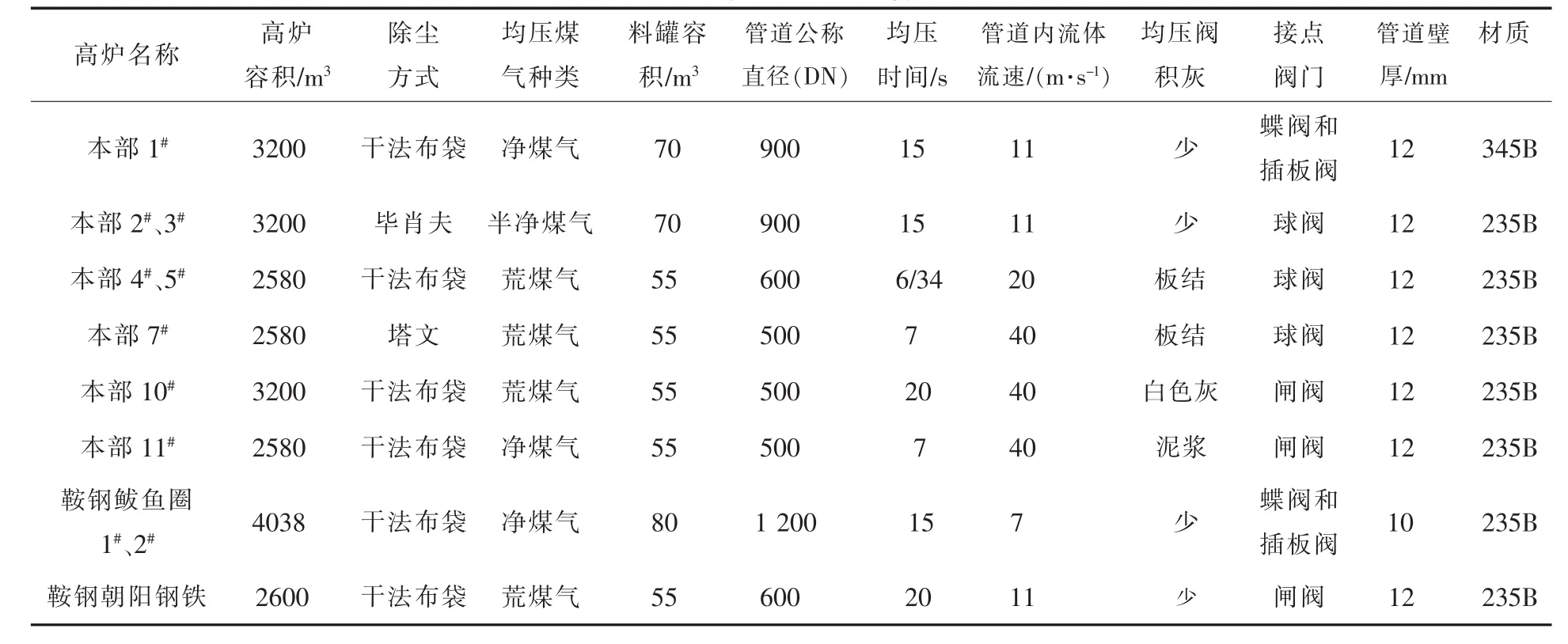

对鞍钢11座高炉的均压管道进行了调研,具体见表1。

1.1 均压管道取点位置不同

鞍钢高炉的均压煤气按质量不同分为三种,第一种为荒煤气,取点在重力除尘或旋风除尘器出口管道,如鞍钢本部新 4#、新 5#、10#高炉;第二种为半净煤气,取点在毕肖夫洗涤塔的预洗段,如本部2#、新3#高炉;第三种为净煤气,取点在干法除尘系统净煤气总管,如本部新1#高炉、11#高炉、鞍钢鲅鱼圈1#、2#高炉。由于使用前两种煤气取点位置距离高炉炉顶近、管路短、压降少,则均压时间短,含尘量较大(10~15 g/m3),大量瓦斯灰被煤气流携带到炉顶均压阀上,损伤设备;由于净煤气含尘量极低(<5 mg/m3),对炉顶设备损伤小,可延长炉顶设备使用寿命,但是由于净煤气均压一般取点位置距离炉顶较远、均压管路长、压降大,导致均压时间延长和炉顶设备带压差作业,影响炉顶上料次数。

表1 鞍钢高炉煤气均压管道现状

1.2 均压管道内流体流速选择不同

由表1可以看出,每座高炉均压阀都有不同程度积灰现象,灰是由瓦斯灰和煤气中水混合形成的。当气流速度超过40 m/s时,煤气冷凝水与瓦斯灰形成的混合泥浆直接被气流带到均压阀上板结阀门;当气流速度在20 m/s时,煤气冷凝水与瓦斯灰形成的潮灰被气流带到均压阀上板结阀门;当气流速度在12~15 m/s时,均排压阀积灰较少。另外,均排压阀普遍采用一工一备制度,长期不用的阀门会存在积灰、积泥浆现象,所以在生产中要经常倒换使用,定期维护。

1.3 均压管道有冷凝水

当炉顶均压管路距离较长时,管道内的煤气温度与管道外的大气温度形成温差,干法除尘系统管道内外温差更大,煤气在管道内有冷凝水析出,冷凝水有两个去处,一是倒流到原取点管路,二是随均压气流带到炉顶料罐内。干法除尘系统冷凝水流到净煤气主管道以后,由于干法系统煤气温度较高,会被蒸发到煤气中随气流带走。

鞍钢本部新1#高炉在高炉煤气湿法除尘改为干法除尘时,将均压管道取点改在了净煤气主管道上,管路设计存在U型弯,U型弯底部为相对低点且无排水点。在高炉投产4天以后,发现管道内积累了大量冷凝水并填满U型管,堵塞了煤气通路,导致高炉均压时间超过20 s,更严重的是冷凝水形成的水柱在高炉每5 s均压一次时,冲击弯头带动干法除尘系统和整个共架的荒煤气管道剧烈振动,给整个管系的稳定性带来极大危害。因此均压管道的设计应尽量避免出现U型弯,如果建设地点在北方,最好管道外包覆岩棉,减少内外温差。

1.4 均压管道跨距、壁厚和材质选择不同

取半净煤气和荒煤气均压的均压管道,一般沿着下降管铺设至重力除尘出口或毕肖夫塔上段,用共架的方式跨距容易解决;干法除尘系统如果取净煤气均压,由于荒净煤气主管道一般高差很大,难以共架在荒煤气管道上,在加之干法除尘系统距离炉顶远,就会出现跨距大不能满足设计要求的问题。一般可以通过增加壁厚,增设加固圈提高管道强度和刚度,抬高荒煤气管道支架,实现共架等方式来解决。

均压管道设计有的由炼铁专业负责、有的由结构专业负责、还有的由燃气专业负责。结构专业设计的大型高炉均压管道钢材厚度往往比较大,约为管道直径(以米为单位)的5~8倍,往往超过20 mm,或接近 40 mm[2]。 根据《压力管道安全技术监察规程-工业管道》TSG D0001-2009、《压力管道规范工业管道第一部分:总则》GB/T20801.1-2006,高炉均压煤气管道属于工作压力大于或等于0.1 MPa、公称直径大于25 mm的输送高度危害介质的管道,属于GC1级压力管道,一般选用Q345B或性能优于Q345B的钢材。

1.5 高炉煤气系统接点阀门设置不同

1.5.1 高炉煤气系统构成

高炉煤气的除尘净化系统主要由粗除尘和精细除尘两部分组成。高炉冶炼过程产生的高炉煤气经上升管、下降管,进入粗除尘设施(重力除尘器或旋风除尘器),完成煤气的粗除尘;再经过半净煤气管道进入精细除尘设施 (湿法除尘或干法除尘),完成煤气的净化。最后,通过减压阀组或余压发电装置(TRT)进入煤气管网。

煤气管道可以细分为如下几段:

(1)连接高炉炉顶与粗除尘设施的荒煤气管道(煤气上升管、下降管);

(2)粗除尘设施(重力除尘器或旋风除尘器);

(3)连接粗除尘设施与精细除尘设施的半净煤气管道;

(4)精细除尘设施(湿法除尘或干法除尘);

(5)连接精细除尘设施与煤气管网的净煤气管道及余压发电装置(TRT)和减压阀组。

鞍钢鲅鱼圈高炉炉顶上料使用的均压管道及均排压系统如图1所示。

图1 鞍钢鲅鱼圈高炉煤气均压管道及均排压系统

1.5.2 接点阀门设置

均压管道取煤气点阀门配置球阀和闸阀居多,但都是不可靠密封,导致休风时需要处理煤气的管路长,炉顶点火时间延长。无料钟炉顶设备及煤气除尘净化系统需要定期休风检修,为保证炉顶设备和检修人员的安全,需要先置换除尘系统的煤气,炉顶才能点火,以阻断高炉内新产生的煤气向除尘净化系统中排放。如果将球阀和闸阀改用可靠切断的蝶阀和插板阀,可以实现均压管道与净煤气管道分段处理煤气;如果重力除尘器采用切断阀(可靠密封),可以实现半净煤气管道与下降管分段处理煤气,大大减少炉顶点火时间。

2 均压管道改造实例

现以典型的鞍钢股份有限公司鲅鱼圈钢铁分公司高炉为例说明均压管道的设计,鞍钢鲅鱼圈2座高炉煤气除尘系统原建设时采用的是毕肖夫湿法除尘。2012~2014年期间改建为干法袋式除尘。

2.1 改造前的状况

原湿法除尘时,均压煤气采用比肖夫洗涤塔预洗段后的半净煤气,并在煤气取点处设置球阀,如果高炉炉顶需要点火检修,煤气除尘系统内包括重力除尘器、比肖夫塔、旋风脱水器、填料脱水器等的煤气都需要处理完毕,化验合格,约用时160 min。

改建干法除尘以后,均压煤气采用干法除尘后的净煤气,并在接点处设闸阀。干法除尘各箱体前后都有盲板阀,将半净煤气管道和净煤气管道分开,休风处理煤气时只要处理箱体前的半净煤气管道、重力除尘器、荒煤气管道及回压管道即可。干法除尘系统中均压管道增加岩棉保温设计,减少管道内冷凝水形成,但是闸阀还是不可靠密封,炉顶点火检修时仍然要处理净煤气管道,处理煤气时间为220 min左右。

2.2 改造后的状况

改造后取煤气点处阀门采用可靠切断煤气的蝶阀和插板阀,重力除尘器顶部采用可靠切断的盲板阀,则整个煤气系统分为5段(如图1):

(1)连接高炉炉顶与粗除尘设施的荒煤气管道(煤气下降管);

(2)粗除尘设施(重力除尘器)和连接粗除尘设施与精细除尘设施的半净煤气管道;

(3)精细除尘设施(干法除尘各箱体);

(4)连接精细除尘设施与煤气管网的净煤气管道;

(5)高炉炉顶上料使用的回压管道及均排压系统。

炉顶检修时,处理完煤气下降管和均压管道及均排压系统里的煤气就可以进行炉顶点火。半净煤气管道和重力除尘器的煤气、净煤气管道的煤气、干法除尘各箱体的煤气可根据是否有检修任务来决定是否需要处理,需要处理时也不影响炉顶点火。改造后,关闭重力除尘器切断阀后100 min之内就可以进行炉顶点火,比现在的干法处理煤气节省120 min,比以前的湿法处理煤气节省60 min。点火时间缩短,电动鼓风机可提前停机,减少高炉电耗和风耗,减少了高炉休风时间,从而提高了高炉产量、降低了生产成本。

由于鞍钢鲅鱼圈均压管道在流速、路径、阀门设置等方面的合理设计,2014年6月改造至今运行情况良好。

3 结论

(1)均压管道的设计流速控制在12~15 m/s之间宜减少均压阀积灰,均排压阀在生产中要经常倒换使用。

(2)要尽可能优化管道路径设计,减少管道长度;干法除尘系统中均压管道增加岩棉保温设计,减少管道内冷凝水形成;管路不宜有U型弯设计,如果避免不了,需要在低点设计高压排水设施,定期手动或自动排水。

(3)均压管道取煤气点采用蝶阀和插板阀,实现煤气分段处理,减少处理煤气时间、节省人力消耗。

(4)均压管道跨距大的问题一般可以通过增加壁厚,增设加固圈,抬高荒煤气管道支架的方式来解决;均压管道属于GC1级压力管道,一般选用Q345B或性能优于Q345B的钢材。

随着高炉煤气湿法除尘改干法除尘的有序推进,鞍钢均压煤气多使用高炉净煤气,取煤气点处设计蝶阀和插板阀,煤气分段处理,减少高炉休风时间,为企业创造更高的经济价值。

[1] 项钟庸,王筱留.高炉设计-炼铁工艺设计理论与实践[M].冶金工业出版社,2007.

[2] 杨大元.高炉粗、荒煤气及均压管道设计用钢[J].钢铁技术2010(1): 54-56.