关于摆动油缸低温泄漏问题的探讨

2018-02-05杨阳,张超

杨 阳,张 超

(安徽博微长安电子有限公司,安徽 六安 237000)

摆动油缸作为系统的执行元件,将液压能转化成机械能,齿轮齿条摆动油缸输出轴可承载较大扭矩[1],在农业机械、工程机械和冶金机械等行业应用范围广泛,并以其结构简单、运动稳定的优点在工程设计中备受关注。

近年来,随着加工能力和密封技术的提高,液压油缸的漏油问题得到了很好的解决,但依然存在跑、冒、滴、漏现象。这些泄漏出来的油液不仅造成了能源损失、环境污染,还严重影响了产品的性能和寿命。本文通过对摆动油缸泄漏现象进行分析,提出了修复方案。

1 摆动油缸结构及受力分析

1.1 摆动油缸结构

在某型雷达装备中,摆动油缸作为天线阵面的翻转机构的执行元件,完成天线阵面的合拢和展开。摆动油缸的三维剖视图如图1所示。摆动油缸中的上下2对单作用油缸的活塞杆分别连接2根齿条,齿条与齿轮组成传动副,将油缸的直线运动转化为齿轮的旋转运动,齿轮与输出轴相连,通过输出轴的旋转运动将动力输出[2]。

图1 摆动油缸三维剖视图

1.2 摆动油缸受力分析

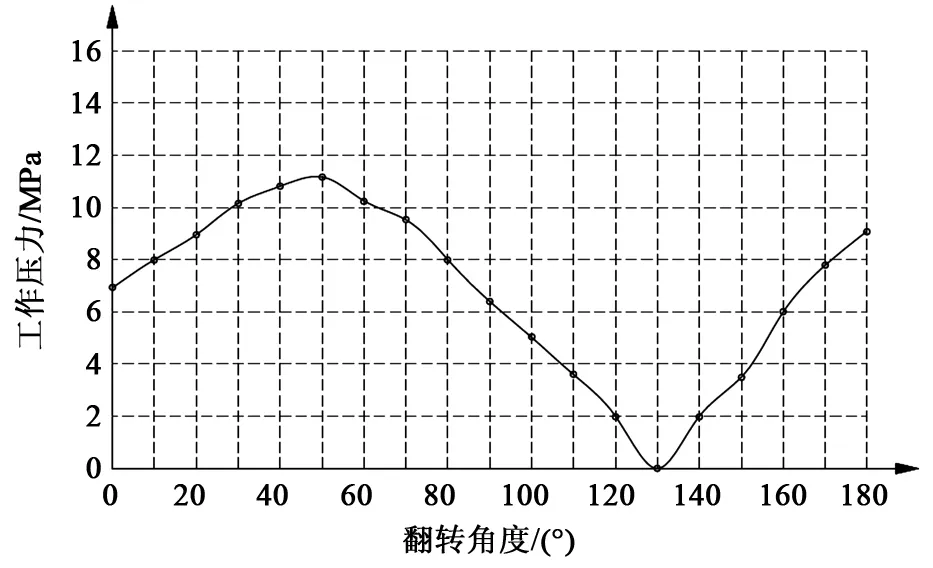

对摆动油缸进行受力分析,并绘制摆动油缸工作压力与翻转角度之间的曲线关系如图2所示。由图2可以看出,天线阵面由0°翻转至50°时,油缸工作压力最大约为11 MPa,由50°运动至130°时,油缸工作压力逐渐减小到最小,后翻转至180°时,工作压力逐渐增大。

图2 油缸工作压力与阵面翻转角度的关系

2 摆动油缸泄漏现象

某型雷达装备在进行训练时摆动油缸发生漏油故障,漏油部位如图3和图4所示。漏油位置在传动箱骨架密封处和泄压口处,喷出雾状油脂,判断为齿轮箱润滑油脂与液压油的混和物。摆动油缸发生漏油的时间在冬季,温度为-30~-20 ℃。2次摆动油缸发生漏油故障都是在天线阵面翻转运动至约130°时发生的。

图3 漏油部位1

图4 漏油部位2

3 摆动油缸泄漏原因及分析

根据油缸内部结构可知,漏油部位为2处:1)输出轴骨架式密封处;2)缸筒与传动箱静密封处。这2处密封的作用是将传动箱与外界隔绝,防止齿轮齿条啮合副的润滑脂流出,密封为低压密封。齿轮传动箱箱体内部与油缸活塞腔是通过油缸活塞密封隔绝的,活塞密封能够阻止活塞腔里的压力油进入到齿轮传动箱内部[3]。如果活塞处的高压密封发生泄漏,液压油从油缸活塞腔进入到传动箱内,箱体内的压力随之升高,一旦超过低压密封的承受值,便会发生喷射式泄漏。从故障发生后的喷射物质可以看出,喷射出的粘稠物为固态润滑脂和液压油的混合物,因此可以推断,摆动油缸活塞处高压密封失效是造成漏油故障的原因。本文从低温适应性、液压系统问题、油缸使用问题和油缸密封问题等方面进行具体分析。

3.1 低温适应性

发生故障装备使用环境为寒区,气温接近-30 ℃,因此应分析所选油缸的低温适应性问题。

所用摆动油缸型号为HTR150-1803C-CK43-C,所选密封形式为Standard TypeⅡ型活塞密封,密封材质为聚氨酯,此型号密封环境适应性为-40~82 ℃,满足低温适应性的要求。

3.2 液压系统问题

如果液压系统设计不合理,在摆动油缸运动过程中产生超压现象,则当压力超过摆动油缸活塞密封的耐压值时,就会引起密封失效,使压力油从活塞腔进入到传动箱,从而发生摆动油缸漏油现象。由于2次摆动油缸发生漏油故障都是在天线阵面翻转运动至约130°时发生的,根据摆动油缸工作压力与阵面翻转角度的关系曲线可知,此时摆动油缸活塞密封处所受的油压压力相对较小。如果系统产生超压现象,会造成摆动油缸端盖螺栓崩脱或油缸缸盖拔出。

3.3 油缸使用问题

如果液压管路系统中混入异物,在运转过程中会划伤密封和缸筒内壁,从而导致密封失效,这种情况一定会在密封和缸筒内壁上留下痕迹。拆解故障摆动油缸进行检测发现,密封唇边无明显划痕,缸筒内壁光滑,所以可以排除由于油路中进入异物从而损伤油缸密封。

3.4 油缸密封问题

相关技术人员对故障油缸进行拆解检测发现,油缸内壁光滑,无损伤痕迹,油缸内部活塞密封和支承环装配关系正确,油缸活塞密封无明显损伤,通过触摸唇边感觉边缘无明显划痕。

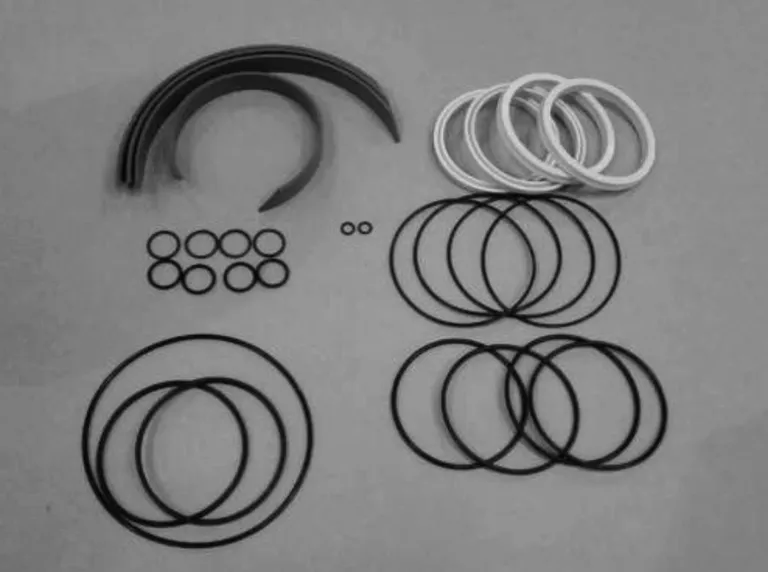

从故障油缸上拆下的旧密封和采购的新密封分别如图5和图6所示。由图5和图6可以看出,从故障油缸上拆下的旧活塞密封和采购的新活塞密封颜色不一致,旧密封颜色为红色(液压油长期沁入所致),新密封为灰白色。通过初步测量和用手触摸判断,旧密封和新密封外形尺寸和硬度无明显区别。

图5故障油缸拆下的旧密封

图6采购的新密封

根据油缸厂家的经验,油缸活塞两端为不同介质的油缸,为了降低内泄量,防止不同介质相混合,活塞一般采用低泄漏密封设计;而此摆动油缸,活塞一侧腔体为空气(传动箱),另一侧腔体为压力油,活塞却采用非低泄漏的密封结构,这种密封结构内泄量相对较大,同时密封的老化和磨损对其低温下的密封性能影响也很大,因此这种非低泄漏密封结构用在此摆动油缸上存在一定的不合理性。

4 解决措施及机理分析

通过对摆动油缸密封失效的原因进行分析研究,对原密封结构进行了改进。

4.1 修复方案机理分析

U形密封在许用压力范围之内,工作压力越大,唇边与耦合面贴得越紧,接触压力越高,密封性能越好。当工作压力接近零时,是依靠密封的安装弹性变形造成对缸筒内壁的挤压力来保证其密封性能。

摆动油缸的2次漏油故障都是在低温工作环境下,摆动油缸运动到载荷交变点附近时发生的,此时摆动油缸工作压力接近为零,由于低温的影响,活塞处U形密封材质变硬,弹性降低,再加上密封老化和磨损,使密封性能下降,当载荷越过交变点后工作压力迅速上升时,U形密封在载荷发生突变的情况下失效,产生漏油故障[4]。

由上述分析可知,要解决油缸低温下漏油问题,一是要增大U形密封的安装弹性变形量,增加对缸筒内壁的挤压力;二是保证在低温下U形密封能够保持良好的变形回弹力,能够使密封唇边对缸筒内壁保持足够的挤压力。

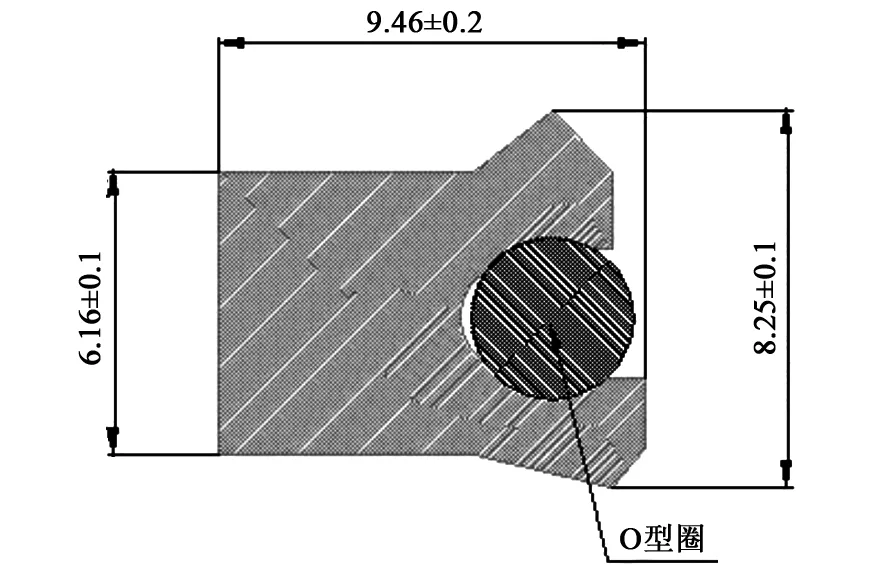

增加安装变形量是通过增加U形密封唇边的高度尺寸来实现的,将密封唇边的高度尺寸由7.3 mm增加到8.25 mm,从而增加了U形密封安装时的弹性变形的压缩量。

安装有O型圈的U形密封是成熟结构,与常规的U形密封在密封材料形变方式上有所不同,常规U形密封是依靠密封唇边部位的弯曲变形产生回弹力,而这种结构的密封是依靠O型圈的挤压变形来产生回弹力,通过这种形变方式产生的回弹力大,密封效果好,且材质的老化对密封的弹性影响较小。

4.2 改进后密封结构

为彻底解决低温环境下的漏油问题,对密封的结构形式做了如下改进:1)增加U形密封唇边高度尺寸,即通过增大其安装压缩变形量的手段来提高密封性能;2)在U形密封的变形预留凹槽处增加1个弹性体(O型圈),此弹性体为丁腈橡胶材质,在低温环境下具有良好的弹性。这种U形密封结构为成熟结构,具有高密封性和低泄漏量的特点。改进前、后2种U形密封截面尺寸图分别如图7和图8所示。

图7 改进前密封截面

图8 改进后密封截面

4.3 修复效果

按照上述修复方案对故障摆动油缸进行修复,修复完成后,搭建加载系统在低温试验箱中(试验温度为-40 ℃)进行加载,油缸运行正常。将修复后的油缸装备运至寒区连续试验运行至今,设备工作正常,摆动油缸无漏油现象发生。

5 结语

在寒区使用液压系统装备时,应重点考虑各液压元器件的低温适应性,对于油缸的密封应特别注意密封结构的合理性、密封材质的低温性能、密封材质与液压油的兼容性等方面。

[1] 王积伟,章宏甲,黄谊. 液压传动[M]. 北京:机械工业出版社,2006.

[2] 张利平. 液压控制系统及设计[M]. 北京:化学工业出版社,2006.

[3] 刘延俊. 液压系统使用与维修[M]. 北京:化学工业出版社,2006.

[4] 李壮云. 液压元件与系统[M]. 北京:机械工业出版社,1999.