新式波形板除雾器气液分离性能评价和流场分析

2018-02-05马巍威吴小林姬忠礼

马巍威,吴小林,姬忠礼

(1.中国石油大学(北京) 化学工程学院,北京 102249;2.中国石油大学(北京) 机械与储运工程学院,北京 102249)

在常见的工业生产过程中,气流中夹带液滴的情况时常发生,这些液滴会对后续的装置设备造成损坏,同时会消耗大量的输送能量,从而对整个工艺过程造成消极的影响;因此,应及时去除这些液滴。以惯性撞击作为主要分离机理的波形板除雾器具有压降低、处理量大、结构简单和可实现性能再生等特点,对粒径在几十微米数量级的液滴具有较好的分离作用;因此,波形板除雾器在烟气脱硫、核电、天然气净化以及海上风电等工业场所得到了越来越广泛的应用[1-4],其相关性能也成为国内外学者的研究热点。

波形板除雾器的屈角、折弯次数、流道宽度以及分离气速等结构参数和操作参数是影响其性能的最主要因素,国内外学者对波形板的常规结构参数进行了大量的研究。刘丽艳等[5]研究了波形板结构对其内部液滴运动轨迹、速度、压力和漩涡分布的影响规律。郝雅洁等[6]分析了除雾器的板型、板间距以及分离气速对不同粒径雾滴的除雾效率的影响。NAKAO等[7]和Estakhrsar等[8]分别采用试验和数值计算的方法分析了波形板折弯次数对其压降和效率的影响。Banitabaei[9]试验研究了波形板压降与板间距的关系。然而,由于二次夹带现象[10-11]的存在,常规结构的波形板往往性能较差,因此增加排液结构的波形板是目前应用广泛的形式。国内一些学者[12-13]将增加排液结构之后的波形板与常规结构的波形板做了对比,研究了排液结构对波形板效率和压降的影响。国外的学者对排液结构本身的参数做了研究和优化设计,James等[14]对带有钩式排液结构的波形板的内部流场进行了分析,并考虑了排液钩宽度的影响。Estakhrsar等[15]和Kavousi等[16]给出了钩式排液结构的长、宽和弯角的最佳取值范围。Venkatesan等[17]研究了波形板内部不同位置的排液钩对其性能的影响。在上述研究的基础上,很多学者提出了各种波形板优化设计方法[18-20],在实际工业应用中也出现了一些新式的波形板结构。

目前,针对波形板的研究大多以常规结构或具有简单排液结构的旧式波形板为主,鲜有对应用广泛的新型波形板的研究,且在已有研究中所涉及的液滴粒径往往比较单一,不符合实际应用场合液滴粒径分布范围较大的情况,另外,实际应用过程中所分离的液滴浓度往往是存在变化的,加液浓度对波形板性能影响的相关研究也较少。本文采用试验方法,在10~200 μm液滴粒径分布范围较大的条件下,将工业生产中广泛应用的新型波形板与旧式波形板进行性能对比评价,研究气速和加液浓度的变化对波形板的压降和效率的影响,并采用数值模拟计算的方法对波形板内部流场进行分析。

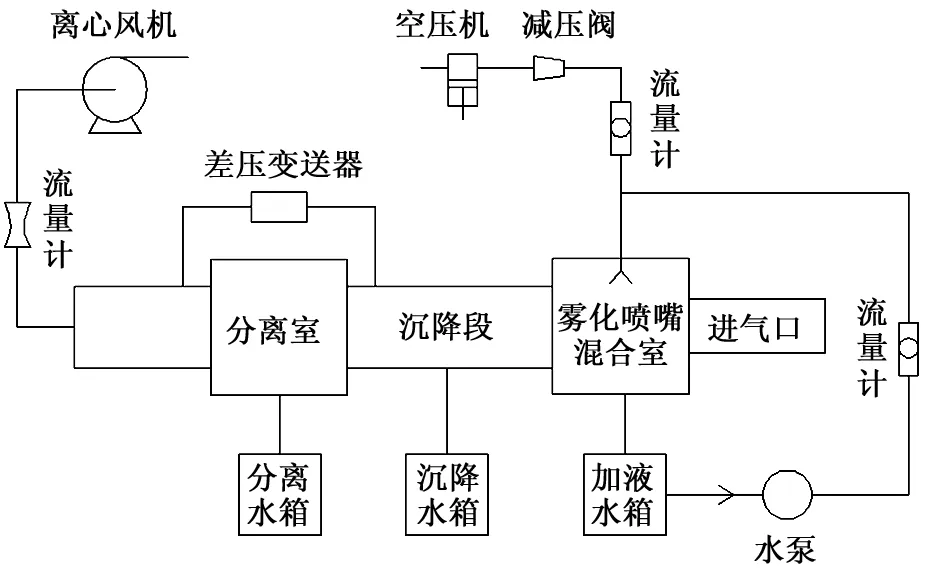

1 试验装置

试验装置由雾化喷嘴混合室、沉降段、分离室、称重水箱、空压机、雾化喷嘴、流量计、水泵、差压变送器和离心风机等设备组成(见图1)。装置内部由离心风机带动空气流动,可在1~6 m/s内自由调节气速。在空压机提供的0.4 MPa压缩空气和水泵提供的0.4 MPa水压条件下,空气雾化喷嘴产生的液滴首先进入混合室,空气和液滴充分均匀混合之后,由混合室经由沉降段进入分离室。沉降段的作用能够使通过波形板的气水混合物更加均匀,同时有效地减少了液滴在进入分离室前由于沉降产生的试验误差。沉降段和分离室分别与2个水箱连通,用于收集计量被分离水和沉降水。

图1 波形板除雾器试验装置示意图

2 试验方法

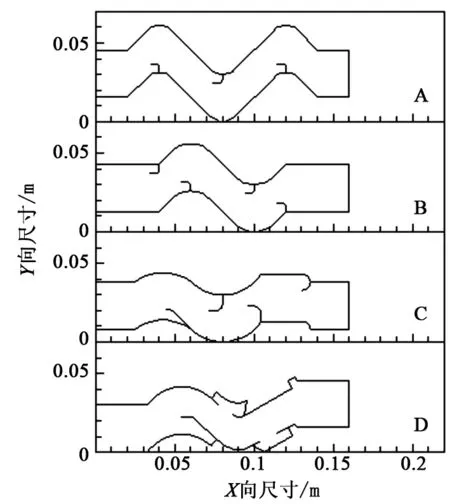

试验中对4种具有不同结构特征的波形板进行性能测试,尺寸如图2所示,A、B为旧式波形板,C、D为新式波形板。4种波形板均由1 mm厚不锈钢压制而成,长度和高度均分别为0.16和0.44 m,流道宽度为0.03 m,每组波形板具有4个流道。

图2 波形板结构尺寸

利用装置出口处的文丘里流量计直接测得试验管道内的空气流量Q,根据波形板流道面积,计算可得波形板内气速为:

(1)

利用天平分别测出装置中3个水箱(加液水箱m1、沉降水箱m2、分离水箱m3)在试验前后的质量变化,计算出实际进入波形板内部的液滴质量min(min=m1-m2),并且进一步可得波形板的分离效率为:

(2)

试验中记录测试时间t(h),则可求出单位时间内的加液量为:

(3)

进而可求出进入波形板内部气液混合物中液滴的质量浓度为:

(4)

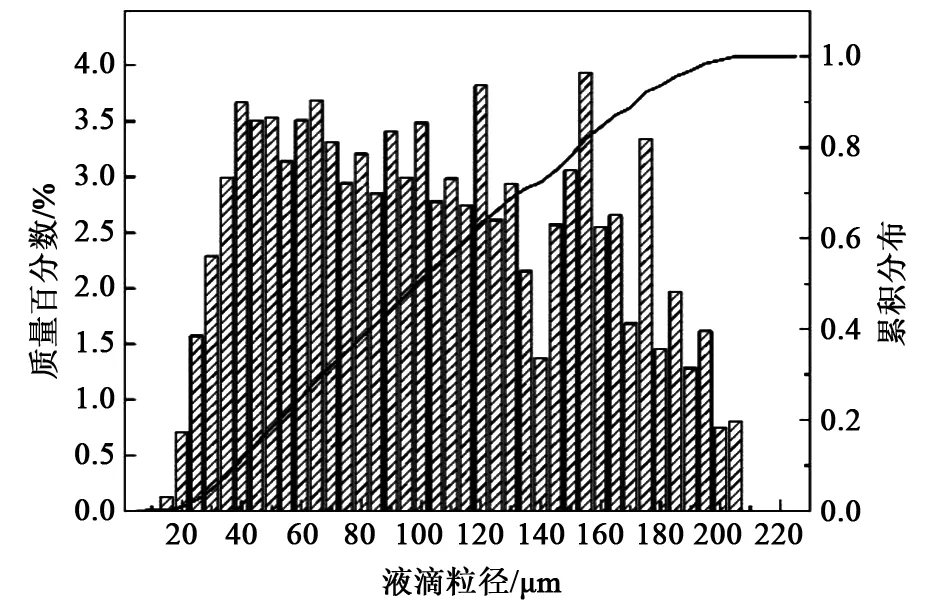

利用丹麦Dantec公司生产的Fiber flow型相位多普勒粒子分析仪(粒径测量范围为0.5~2 000 μm,精度等级1级)对雾化喷嘴混合室中液滴的粒径分布进行标定,测得试验中所加入液滴的粒径分布如图3所示。

图3 液滴粒径分布

3 数值模拟方法

3.1 物理模型简化

在实际应用过程中,波形板流道内的流动是三维粘性的非定常流动,其过程非常复杂,因此需要在计算时对流场进行适当简化。由于波形板的高度远大于其宽度,并且各流道的形态一致,因此可将计算区域简化为单一流道的二维模型。由于波形板流道内部气速≤6 m/s,可将气相视为不可压缩气体。网格划分整体采用非结构化四边形网格,在近壁面处以及对波形板性能有显著影响的区域进行网格加密,生成边界层网格。调整网格密度,将y+值控制在1~5。

3.2 计算模型

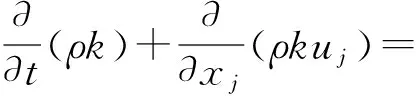

计算中采用Realizablek-ε模型,相较于其他形式的k-ε模型,它可以更精确地预测平板的耗散率,并且对于旋转流动、流动分离和二次流具有更高的计算精度。控制方程如下。

连续性方程:

(5)

Navier-stokes方程:

(6)

(7)

k-ε方程:

(8)

(9)

3.3 边界条件

将气相在入口界面的速度视为均匀分布,采用速度入口条件、出口条件为自由出口,壁面无滑移。近壁面模型采用增强壁面处理,考虑压力梯度的影响。为保证求解精度,压力插值格式采用PRESTO!,动量、湍流动能和湍流耗散率的插值格式均为二阶迎风。

4 试验结果分析

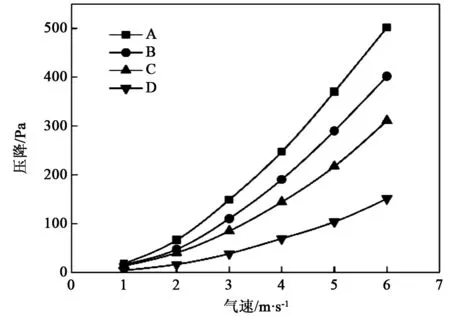

4.1 压降分析

波形板内部的压降是由与其进出口相连接的压差变送器直接测得。4种波形板压降对比如图4所示。从图4可以看出,4种波形板的压降均随气流速度的增大而上升,但新式波形板C和D的压降增长率要远低于旧式波形板A和B,压降分别保持在压降最高的波形板A的50%和25%。由于4种波形板的流道长度和宽度相同,因此影响压降变化的最主要因素是流道内部的结构特征。波形板A和B的结构相似,但A的压降高于B,原因在于气流在波形板A流道内部转向的次数更多,转向角更大,因此会产生更大的摩擦损失,所以压降上升的更快。新式波形板C和D相较于旧式波形板A和B,流道内部的气流转向角更小,并且调整了流道进出口钩式排液结构的位置,使其对流道中心区域气流的影响减弱,减缓了压降的增长。波形板D采用后续的袋式排液结构替代了钩式排液结构,进一步减小了压降,其原因是袋式结构使波形板内部流道的有效流通面积增大,减小了气流的流通阻力。

图4 4种波形板压降对比

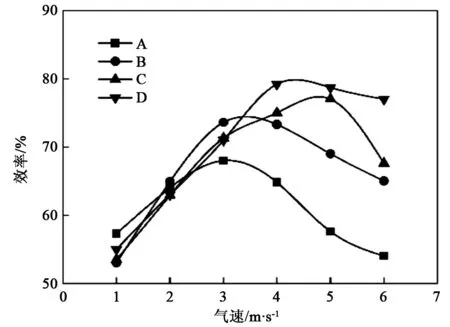

4.2 效率分析

在气流含液浓度为30 g/m3条件下,4种波形板的分离效率曲线如图5所示。从图5可以看出,随着气速的增大,波形板的分离效率上升,当超过临界气速时,分离效率开始随气速的增大而下降,这是由于发生了二次夹带现象,被分离的液滴再次被气流带走,主要原因是气流横掠波形板壁液膜,使液膜破碎,以及液滴自身动量过大,撞击波形板后发生破裂、飞溅。在气速为1和2 m/s时,各波形板效率差别不大,这是由于低气速时,液滴的惯性较小,只有较大的液滴被分离,而大部分小液滴跟随气流逃逸出了波形板,因此,波形板内部结构的不同对分离效率的影响并不明显。旧式波形板A和B的临界气速出现在3~4 m/s,而新式波形板C和D的临界气速出现在4~5 m/s,因此波形板C和D在实际应用中能够高效处理更大的气量。在各波形板达到最高效率时,新式波形板C和D的效率比旧式波形板A和B高出约5%~15%。此外,当气流速度超过临界气速后,波形板A、B和C的效率出现明显下降,而波形板D的效率仍然能够保持在较高的范围,下降幅度<5%,说明波形板D所特有的袋式排液结构比其他3种波形板的钩式结构更有利于减弱二次夹带现象对波形板分离性能的影响。

图5 在气流含液浓度为30 g/m3条件下4种波形板的分离效率随气速变化曲线

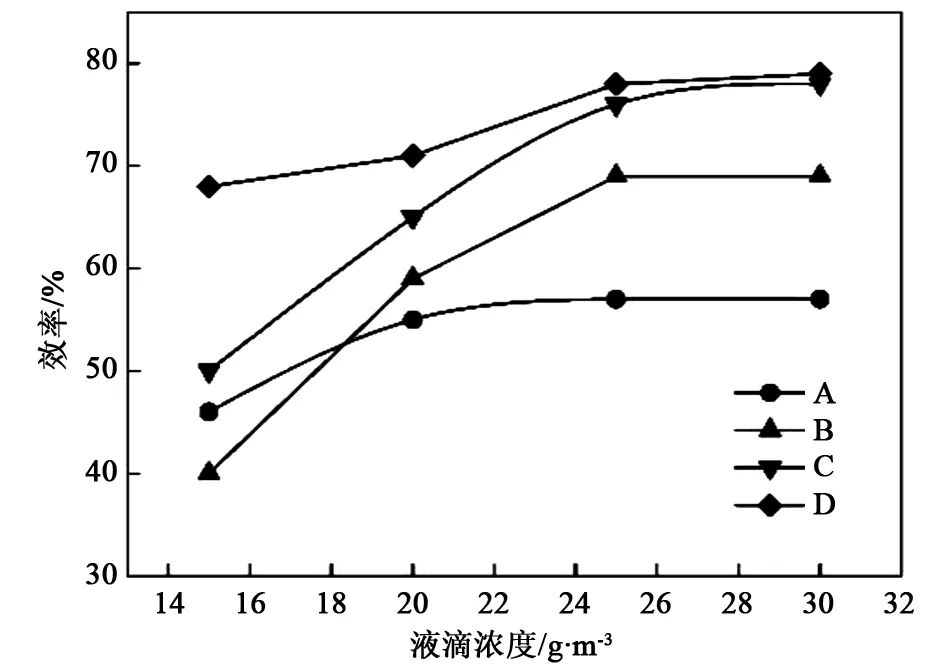

在14~30 g/m3内调节装置入口加入液滴的浓度,研究液滴浓度对波形板分离效率的影响,结果如图6所示。从图6中可以看出,在5 m/s气速条件下,4种波形板的分离效率均随气流含液浓度增大而升高,这是由于当气流中含有的液滴增多时,加剧了液滴间的相互作用,更多的小液滴团聚成为大液滴,更加容易被分离。当气流含液浓度由30 g/m3降至15 g/m3时,气流中小液滴比重增大,波形板A、B和C的分离效率均<50%,波形板B和C的分离效率下降幅度达到25%,此时波形板D的分离效率仅下降10%,对含有较多小液滴的气流,仍能保持较高的分离效率,说明波形板D的袋式排液结构对小液滴的分离效果比钩式排液结构更好。

5 流场分析

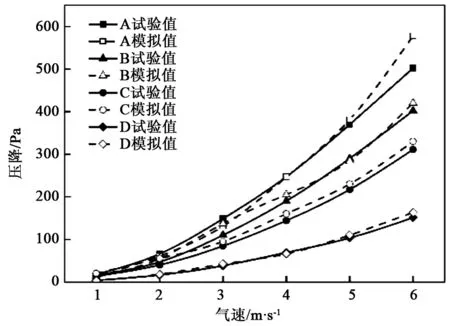

在1~6 m/s气速内对4种波形板流道内部流场进行模拟。为了验证本文在模拟计算中采用的模型及方法的准确性,将波形板压降的试验测量值和模拟计算值进行对比(见图7)。从图7可以看出,各波形板压降的试验值与模拟值吻合较好,验证了本文模拟计算结果的可靠性。

图6 在5 m/s气速条件下4种波形板的分离效率随气流含液浓度变化曲线

图7 波形板压降模拟值与试验值对比

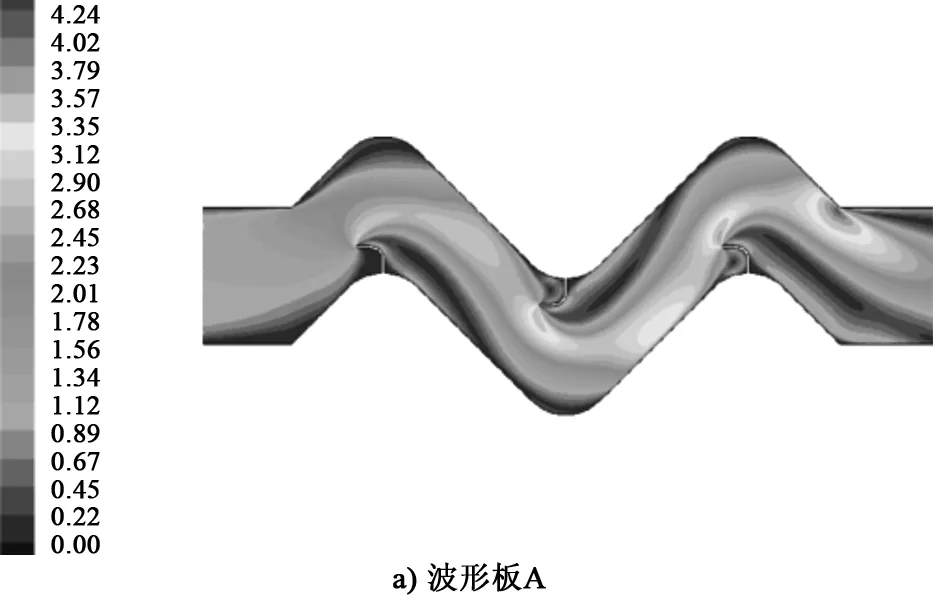

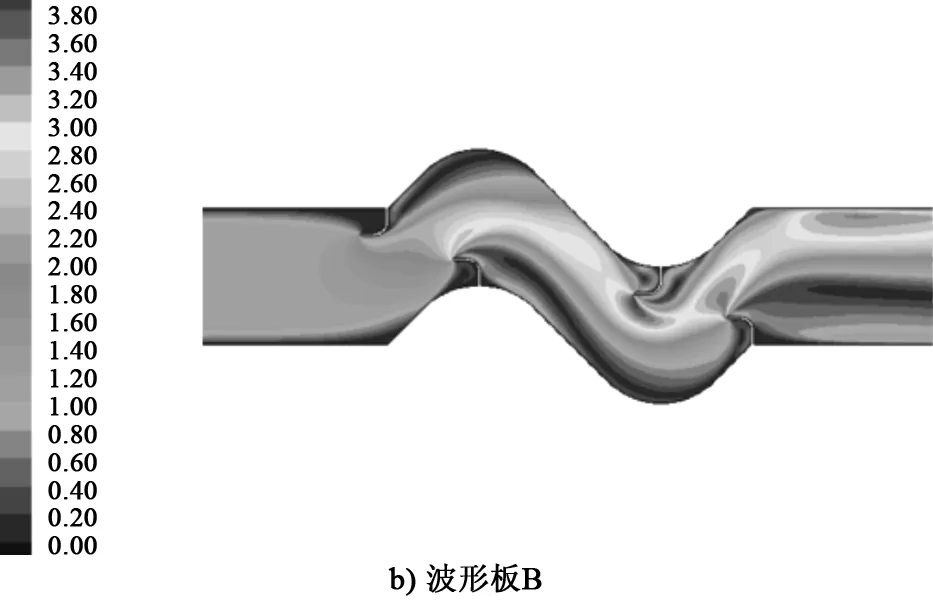

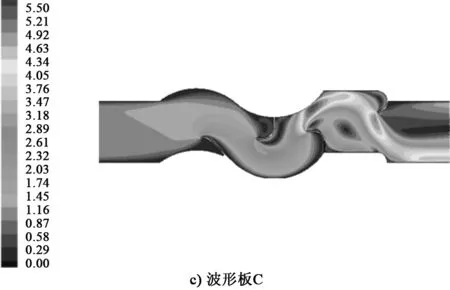

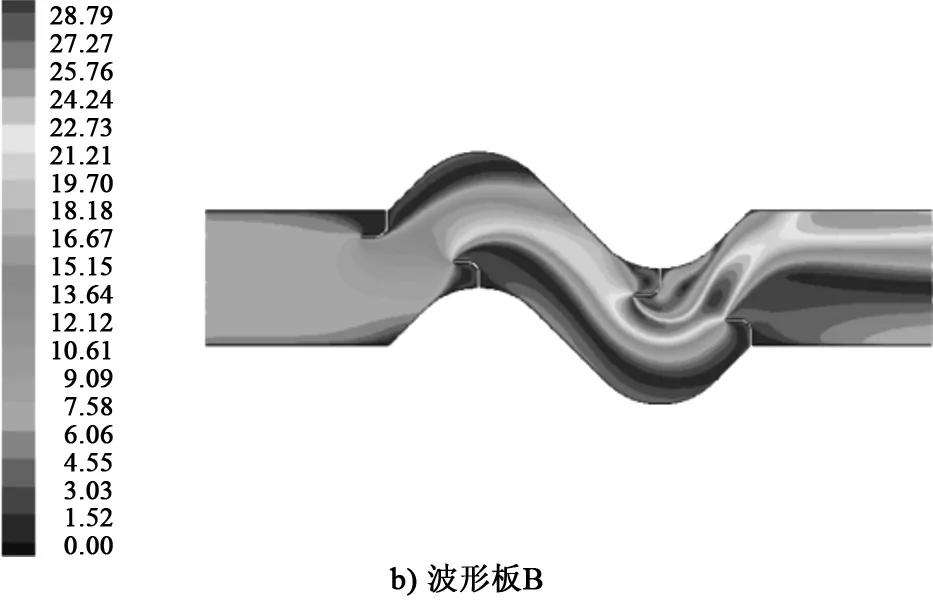

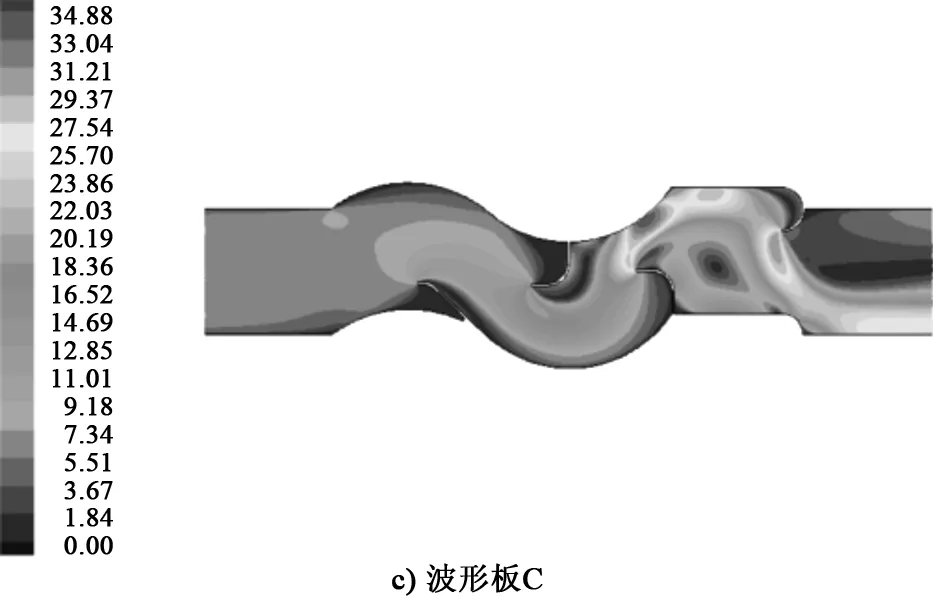

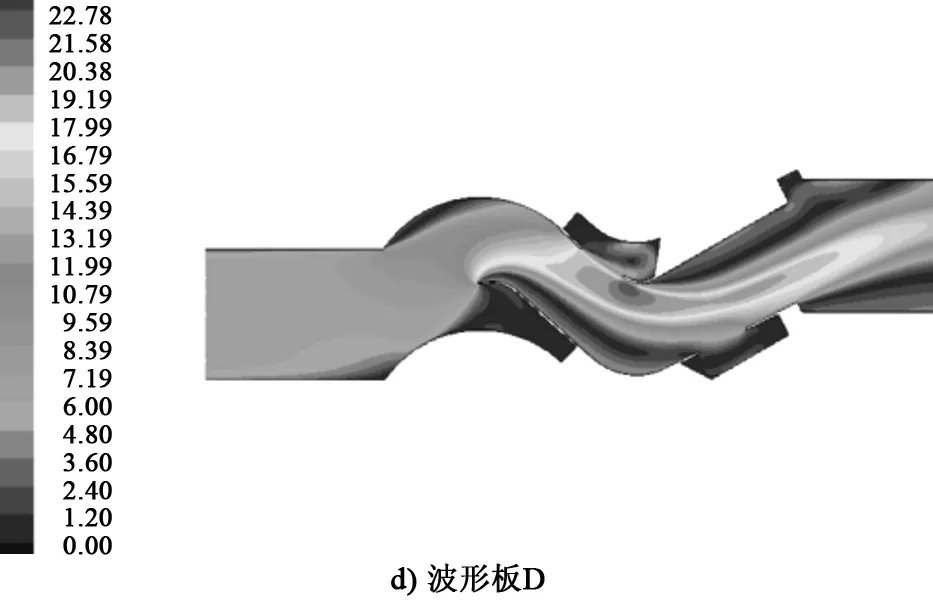

气速为1 m/s时,A、B、C和D这4种波形板流道内部的气相速度云图如图8所示。从图8可以看出,在旧式波形板A和B流道内部存在2个回流区域,其中一个出现在流道折弯处,另一个出现在排液结构附近。在钩式排液结构处出现了明显的边界层分离现象,使得钩式排液结构顶部外侧产生高速流,同时钩式排液结构后部存在低速区,气体流经此区域时产生回流,是波形板压降的主要来源。波形板A和B的内部流动特征相似,但由于波形板B的转向角小,高速流集中在更小的范围内;波形板C表现出与波形板A、B不同的流动特征。第1个钩式排液结构位置由流道折弯处的顶部后移至折弯下游段,使钩式排液结构避开了气流的中心流域,在钩式排液结构的顶部并未出现气流加速的情况,同时在钩式排液结构的后部也未出现低速区域,有效地减小了气流的摩擦损失,减缓了压降的增长。在波形板C的后段,在第3个和第4个钩式排液结构的共同作用下,流道的中心区域产生了明显漩涡,加强了液滴的分离。波形板D内部呈现出比其他3种波形板更稳定的流动特征和更多的回流区。第1个钩式排液结构在波形板C的基础上加宽加深,其内部形成了明显的漩涡,增强了对液滴的分离效果。袋式排液结构内部出现了明显的漩涡,小液滴在流经此处时很容易随气流进入袋式排液结构中被分离,并且袋式排液结构对附近流场的干扰远小于钩式排液结构。同时,在波形板D的出口附近的凹槽结构也可使气流在此处产生小范围的回流,对波形板前段未能分离的液滴具有一定的分离作用。

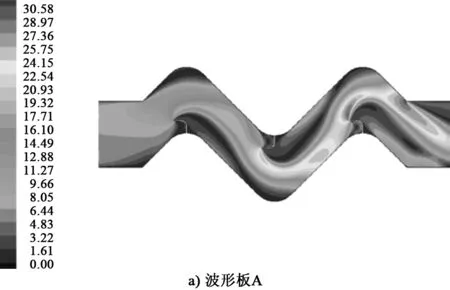

随着气流速度增大,气流的惯性增大使波形板流道内部结构对流场的影响更加明显,气速6 m/s时4种波形板流道内部气相速度云图如图9所示。与气速1 m/s时的云图相对比,波形板流道内部的高速流更集中,回流区范围扩大。回流区一方面能够使液滴在通过该区域时更加容易被板壁捕捉,从而增强分离作用;另一方面,当气速超过临界气速时,回流气流会将板壁上的液滴再次卷回气流中,产生二次夹带,回流区的扩大使二次夹带更容易发生,这就是在6 m/s气速下,波形板效率降低的主要原因。波形板A、B和C具有的钩式排液结构开口较大,内部的液滴容易被高速气流再次带走,但是当液滴被卷入波形板D的袋式排液结构之后,液滴大多集中在内部的死角区域,很难再进入到中心气流中,能够有效避免二次夹带。

图9 气速为6 m/s时4种波形板流道内部的气相速度云图

6 结语

通过上述研究,可以得出如下结论。

1)相同气速条件下,新式波形板比旧式波形板的压降更低;在1~2 m/s低气速下,新旧波形板效率差别不大,当气速继续增大时,新式波形板的效率更高,且临界气速大于旧式波形板,因此新式波形板更适于较大处理气量的工况。

2)其他工况条件不变,通过波形板的液滴浓度增大,由于液滴碰撞、聚合作用,大液滴比重增大,波形板的分离效率升高。新式波形板D在液滴浓度变低时,效率相对保持稳定,适用于低液滴浓度工况。

3)钩式排液结构在波形板流道中的位置由折弯处顶部后移至下游段,可有效降低波形板的压降,减小对流场的干扰;袋式排液结构相比于钩式排液结构,对流场的干扰更小,对小液滴分离效果更好,同时能够减小二次夹带现象对波形板分离性能的影响。

4)类似于新式波形板D的非前后均一结构比旧式波形板的前后均一结构,更适于实际应用中液滴粒径分布范围广、浓度变化不定等复杂工况。

[1] 杨柳, 王世和, 王小明, 等. 湿法烟气脱硫系统除雾器特性试验研究[J]. 热能动力工程, 2005, 20(2):145-147.

[2] 李嘉, 黄素逸, 王晓墨, 等. 波形板分离器的冷态实验研究[J]. 华中科技大学学报:自然科学版, 2008, 36(1):112-114.

[3] 张晓晨, 张铭, 阮国岭, 等. 折板式汽液分离元件的性能[J]. 过程工程学报, 2012, 12(1):19-23.

[4] 夏芃力, 杨静. 折流板式除沫器性能分析及研究进展[J]. 化工设备与管道, 2013, 50(6):33-36.

[5] 刘丽艳, 杨静, 孔庆森, 等. 折板除沫器流场与分离效率的数值模拟[J]. 天津大学学报:自然科学与工程技术版, 2013, 46(8):755-761.

[6] 郝雅洁, 刘嘉宇, 袁竹林, 等. 除雾器内雾滴运动特性与除雾效率[J]. 化工学报, 2014, 65(12):4669-4677.

[7] Nakao T, Saito Y, Souma H, et al. Droplet behavior analyses in the BWR dryer and separator[J]. Journal of Nuclear Science & Technology, 1998, 35(4):286-293.

[8] Estakhrsar M H H, Rafee R. Effects of wavelength and number of bends on the performance of zigzag demisters with drainage channels[J]. Applied Mathematical Modelling, 2015, 40(2):685-699.

[9] Abdolhossein B S, Hassan R, Roohollah R. Determination of minimum pressure drop at different plate spacings and air velocity in a wave-plate mist eliminator[J]. Asia-Pacific Journal of Chemical Engineering, 2012, 7(4):590-597.

[10] 王晓墨, 黄素逸, 龙妍. 波形板分离器中液滴二次携带碰壁模型[J]. 华中科技大学学报:自然科学版, 2003, 31(8):41-43.

[11] Azzopardi B J, Sanaullah K S. Re-entrainment in wave-plate mist eliminators[J]. Chemical Engineering Science, 2002, 57(17):3557-3563.

[12] 王晓墨, 黄素逸. 新型高效汽水分离器的试验研究[J]. 工程热物理学报, 2005, 26(S1):97-100.

[13] 李嘉. 波形板汽水分离器的理论与实验研究[D]. 武汉: 华中科技大学, 2007.

[14] James P W, Wang Y, Azzopardi B J, et al. The role of drainage channels in the performance of wave-plate mist eliminators[J]. Chemical Engineering Research & Design, 2003, 81(6):639-648.

[15] Estakhrsar M H H, Rafee R. Effect of drainage channel dimensions on the performance of wave-plate mist eliminators[J]. Korean Journal of Chemical Engineering, 2013, 30(6):1301-1311.

[16] Kavousi F, Behjat Y, Shahhosseini S. Optimal design of drainage channel geometry parameters in vane demister liquid-gas separators[J]. Chemical Engineering Research & Design, 2013, 91(7):1212-1222.

[17] Venkatesan G, Kulasekharan N, Iniyan S. Numerical analysis of curved vane demisters in estimating water droplet separation efficiency[J]. Desalination, 2014, 339(15):40-53.

[18] Zhao J Z, Jin B S, Zhong Z P, et al. Simulation study of separation efficiency of demister vane based on response surface methodology[J]. Proceedings of the Chinese Society of Electrical Engineering, 2007, 27(23):61-65.

[19] Qiao Z L, Zhou J X, Zhou W Q, et al. Method for optimum design of wave-plate demister based on numerical computation[J]. Journal of Southeast University, 2013, 43(1):76-82.

[20] Venkatesan G, Kulasekharan N, Muthukumar V, et al. Regression analysis of a curved vane demister with Taguchi based optimization[J]. Desalination, 2015, 370:33-43.