滚筒截割负载扰动对采煤机调高的影响

2018-02-05宋宇宁

王 慧 宋宇宁

辽宁工程技术大学机械工程学院,阜新,123000

0 引言

实现采煤机滚筒的自动调高对实现采煤工作面无人化具有重要意义。与此同时,在实现工作面煤层和岩层界面的自动识别后,可以通过自动调高滚筒避开岩石,避免滚筒截齿与岩石碰撞,延长采煤机的使用寿命[1]。

文献[2-4]对采煤机自动调高控制及其关键技术进行了研究,提出了一种基于模变结构控制的自动调高控制策略,并搭建了调高系统模拟加载实验台进行实验研究。文献[5]研究了一种基于地球物理探测、位姿测量技术以及地学信息建模多信息融合的自动调高方法,并以山西某煤矿为例对所研究的调高方法进行了应用,应用结果表明,该调高方法的精度能够满足现场需求。文献[6]基于双坐标系的采煤机截割路径控制策略来处理采煤机截割路径不平整问题,研究了基于微分理论的摇臂倾角控制算法以实现滚筒高度变化的连续控制。文献[7]对采煤机滚筒高度变化与液压缸活塞杆位移的关系进行了数学建模,建立了折算到油缸上的负载和滚筒摇臂质量的函数关系,通过仿真方法对调高机构的运动特性进行研究。

目前专家学者针对采煤机调高过程的控制策略进行深入研究,期望快速、稳定、精准地控制采煤机滚筒高度。本文针对不同牵引速度和不同煤岩截割阻抗情况下,使用常规PID和模糊PID控制器对采煤机调高过程的响应进行分析研究。

1 调高机构工作原理及运动学分析

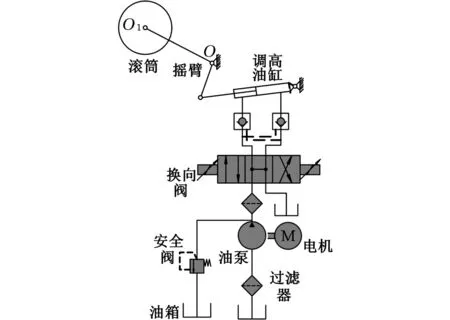

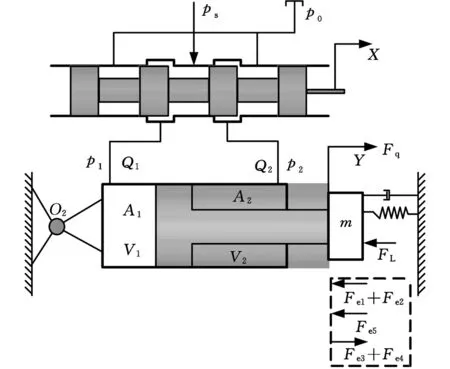

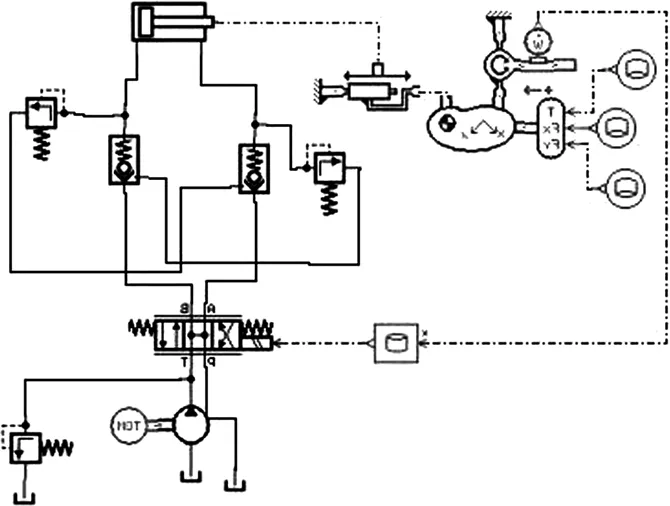

如图1所示,采煤机调高机构主要由调高油缸、摇臂、电液比例换向阀、油泵、电机、安全阀、过滤器等组成。通过电液比例换向阀控制液压缸的伸出与缩回,从而调节摇臂的高度。

图1 采煤机调高机构基本组成Fig.1 Basic components of shearer height adjustment mechanism

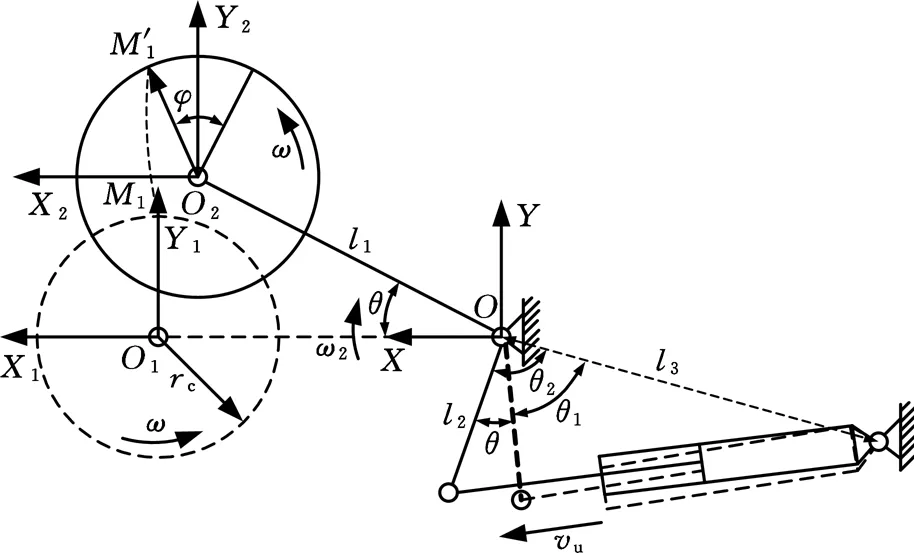

图2 调高机构运动轨迹示意图Fig.2 Schematic diagram of motion track of height adjusting mechanism

根据滚筒采煤机调高机构的实际工作情况,对调高机构运动学进行分析。为了便于分析,首先分析采煤机静止情况下,调高液压缸伸出时的截齿运动轨迹,此时的调高机构运动轨迹如图2所示。图2中,将坐标系OXY的原点选取在摇臂的回转轴心上,随动坐标系O1X1Y1表示螺旋滚筒回转中心的起始位置,调高液压缸以速度vu伸出,同时,螺旋滚筒以角速度ω逆时针回转,经过时间t后,随动坐标系O1X1Y1变换到O2X2Y2。

根据上述描述,容易得到经过时间t后,滚筒运动的位置方程:

(1)

式中,l1为摇臂的回转中心到螺旋滚筒回转中心的距离,m;ω2为摇臂的摆动的角速度,rad/s;θ为摇臂与水平面的夹角,rad。

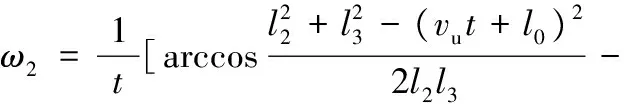

根据截割部的调高原理,可以知道,摇臂的摆动角速度ω2与调高液压缸的伸出速度vu有关,根据三角形原理可以得到

(2)

(3)

式中,θ1为螺旋滚筒位于初始位置时,小摇臂与摇臂回转中心和调高液压缸安装轴心连线的夹角,(°);θ2为经过t时间后,小摇臂与摇臂回转中心和调高液压缸安装轴心连线的夹角,(°);l2为小摇臂的长度,m;l3为摇臂回转中心和调高液压缸安装轴心连线长度,m;l0为螺旋滚筒位于起始位置时,调高液压缸的长度,m。

根据式(2)、式(3)便可得到摇臂摆动角速度:

(4)

之后,分析采煤机行走情况下,调高液压缸伸出时,滚筒的运动轨迹:

(5)

式中,vq为采煤机的牵引速度。

2 调高系统非对称阀控缸的数学建模

采煤机调高机构油缸是非对称油缸,假设换向阀为理想滑阀,调高机构中,阀控非对称油缸进行调高的原理如图3所示[8-9]。

图3 阀控非对称油缸调高原理图Fig.3 Valve control asymmetric cylinder height adjustment schematic

下面根据调高系统原理图建立调高系统非对称阀控缸的数学模型:

(1)建立油缸流量连续性方程。无杆腔流量连续性方程为

(6)

有杆腔流量连续性方程为

(7)

式中,y为油缸活塞位移量;K为液压油的弹性模量;Q1、Q2分别为油缸的进出油腔体积流量;A1、A2分别为油缸的无杆腔和有杆腔的作用面积;Cic、Cec分别为油缸的内外泄漏系数;p1、p2分别为油缸的无杆腔和有杆腔的液压油压力;V1、V2分别为油缸的无杆腔和有杆腔的容积。

设负载压力pL和流量QL分别为

(8)

则有

(9)

式中,Vt为油缸无杆腔初始容积。

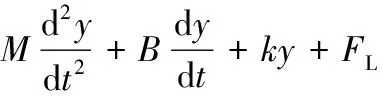

(2)建立油缸和负载的力平衡方程:

(10)

式中,Fg为油缸输出力;m为活塞质量;B为油缸和负载的等效阻尼;k为负载等效刚度;FL为负载扰动力。

分析调高机构的工作原理及负载可知,负载扰动力FL由五部分组成:

FL=Fe1+Fe2-Fe3-Fe4+Fe5

(11)

式中,FY(t)为滚筒推进阻力;FZ(t)为滚筒截割阻力;G1为滚筒重力;G2为摇臂重力。

(3)建立滑阀压力流量方程:

QL=Kqxv-KcpL

(12)

式中,Kq为滑阀流量增益;Kc为滑阀流量压力系数[10]。

(4)调高机构的数学模型建立。将上述得到的油缸流量连续性方程、油缸和负载的力平衡方程以及滑阀压力流量方程进行拉氏变换:

(13)

ps=p1+p2/m2

Ctc=(1+m)Cic/(1+m3)+Cec/(1+m2)

式中,ps为供油压力。

可获得调高机构数学模型:

(14)

其中,ωh为液压固有频率;ξh为液压阻尼比;A为煤岩截割阻抗均值,如果小于180 kN/m,则为软煤,如果在180~240 kN/m范围内,则为中硬度煤,如果在240~360 kN/m范围内,则为硬度煤。

将上述调高机构数学模型作为调高机构控制器的控制对象。

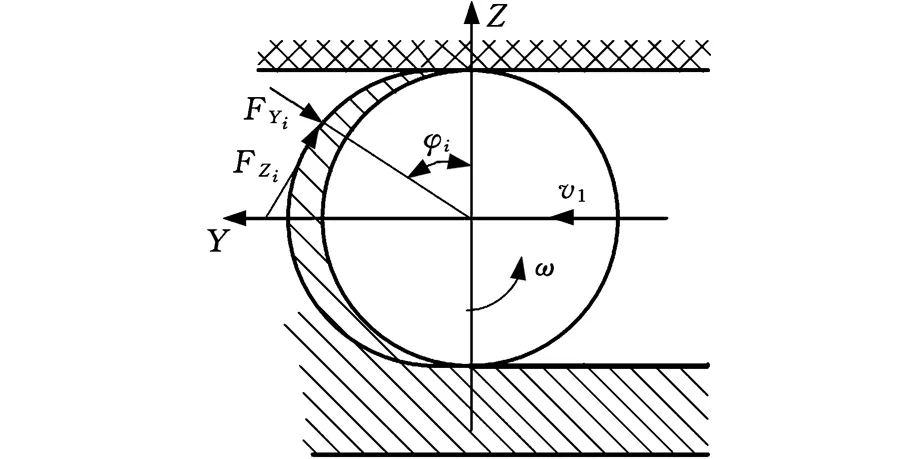

3 采煤机滚筒截割负载分析

滚筒截割负载主要载荷的形成如图4所示。采煤机滚筒在截割煤岩过程中,受到侧向力FX(t)、推进阻力FY(t)、截割阻力FZ(t)及产生的截割阻力矩M(t)。侧向力FX(t)不是调高机构的主要负载,因此本文不予以考虑。

图4 滚筒截割负载主要载荷的形成Fig.4 Formation of main load of the drum cutting load

推进阻力、截割阻力及产生的截割阻力矩分别为[11-12]

(15)

式中,φi为第i个截齿与z轴的夹角;N为参与截割的截齿数量;Dc为滚筒直径;FZi为第i个截齿的截割阻力;FYi为第i个截齿的牵引阻力,FYi=(0.5~0.8)FZ0+100KySdσy;Sd为截齿磨损面积;f为阻力系数;Ky为单向抗压强度比值;σy为煤岩单轴抗压强度。

可以看出,FZi和FYi均用第i个截齿的截割阻力均值FZ0表示,如果同时考虑采煤机牵引速度和煤岩截割阻抗,则FZ0为

(16)

式中,Kf为截齿前刃面形状系数;Kp为截齿配置系数;Ka为截角影响系数;Km为煤岩体裸露系数;h为切屑厚度[13-14]。

4 调高机构响应特性仿真分析

使用常规PID和模糊PID这两种易于工程实现的控制器,对不同滚筒截割载荷和牵引速度情况下的调高机构进行控制。使用MATLAB编写滚筒截割阻力程序,获取调高机构负载变化规律,将数据导入仿真模型。

本文将MG400/930-WD型采煤机作为研究对象。截割煤岩阻力系数f=0.40;单向抗压强度比值Ky=1.0;通过整定后的PID参数Kp=2.8,Ki=0.25,Kd=15.8。

截割阻抗A分别选取为100 kN/m(软煤岩),200 kN/m(中硬度煤岩)和300 kN/m(硬度煤岩),牵引速度分别设定为2 m/s、3 m/s和4 m/s。

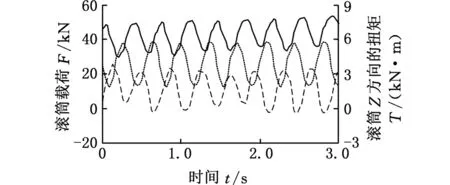

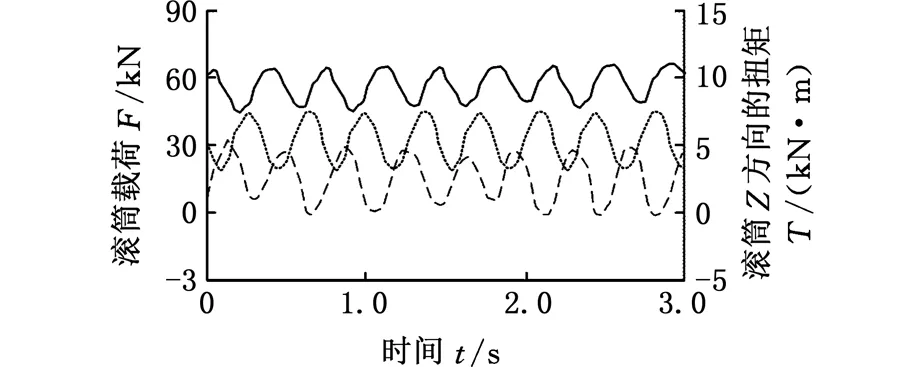

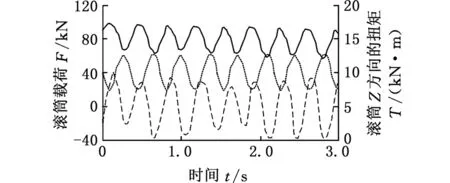

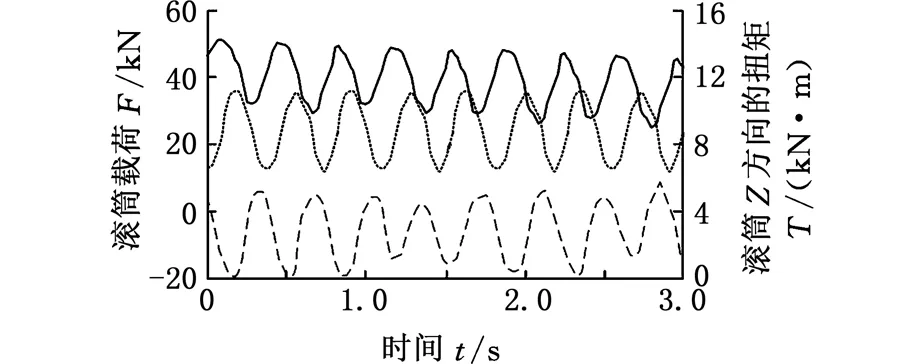

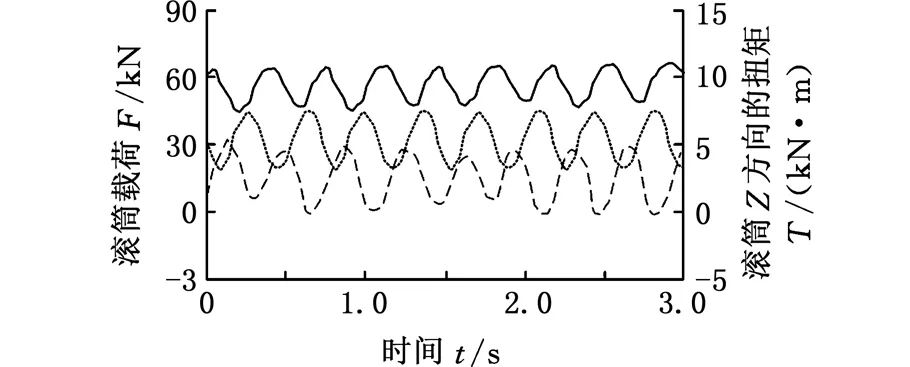

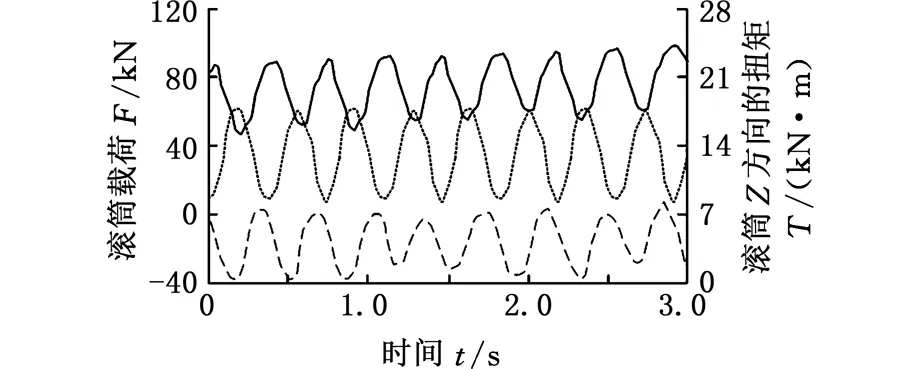

通过仿真得到不同情况(牵引速度分设定为2 m/s,截割阻抗A分别选取为100 kN/m、200 kN/m和300 kN/m,以及截割阻抗A取200 kN/m,牵引速度分别设定为2 m/s、3 m/s和4 m/s,滚筒受到的Y方向和Z方向载荷以及Z方向的转矩的变化情况如图5、图6所示。仿真结果得到的规律是,随着截割阻抗以及牵引速度的增大,滚筒的截割载荷增大,因此本文将研究不同情况下,不同截割载荷对调高机构控制精度的影响。

(a)A=100 kN/m

(b)A=200 kN/m

(c)A=300 kN/m

图5不同截割阻抗情况下的滚筒载荷(vq=2 m/s)

Fig.5Drumloadwith2m/sanddifferentcuttingimpedance

使用AMESim仿真软件建立采煤机调高机构的仿真模型,如图7所示。

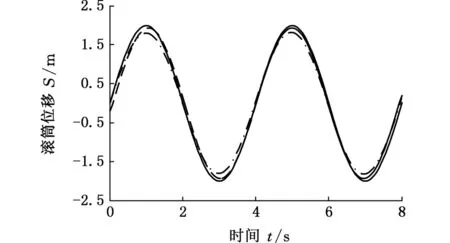

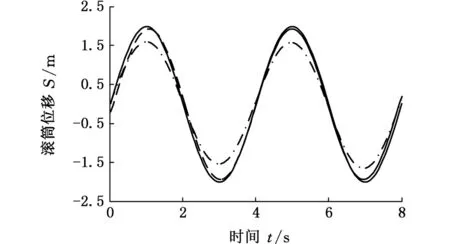

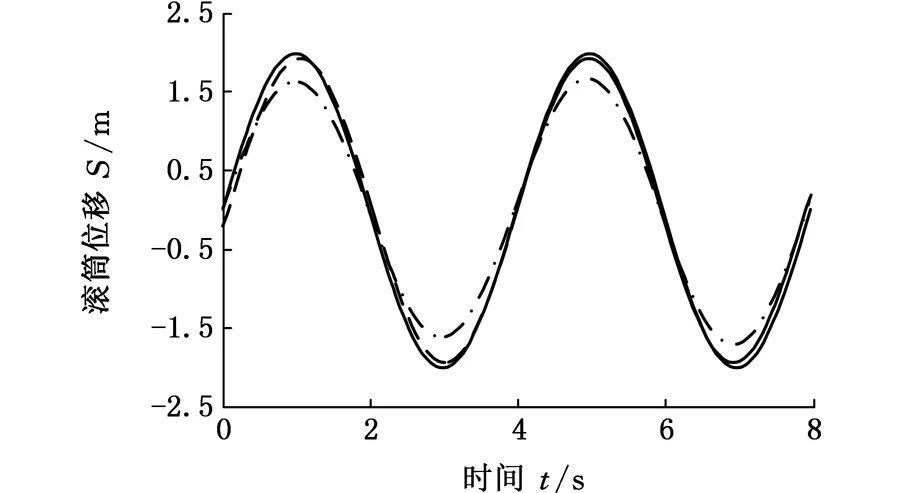

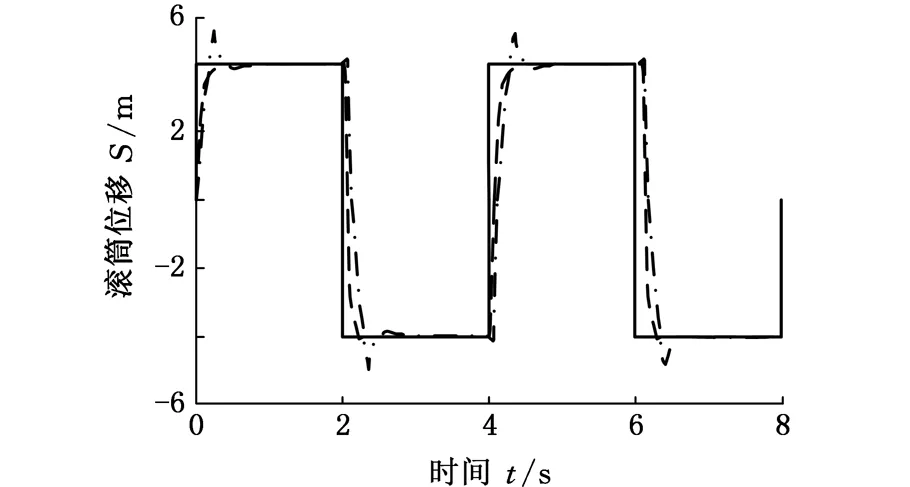

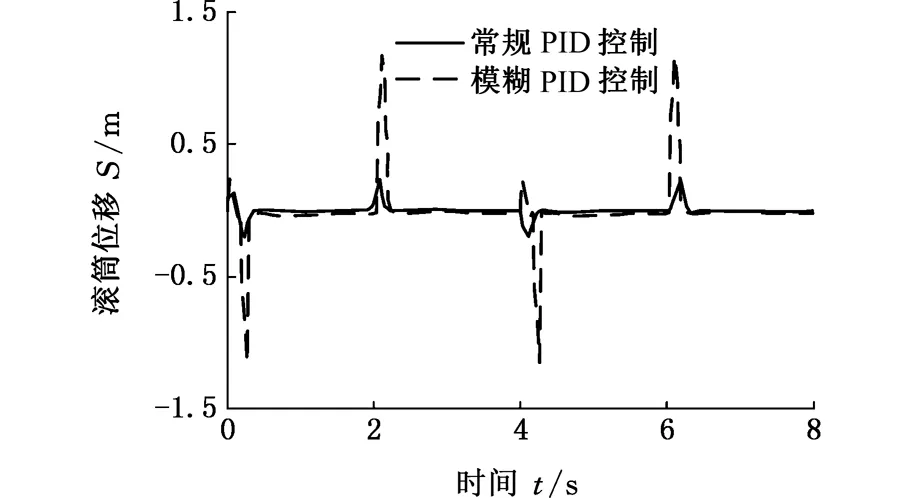

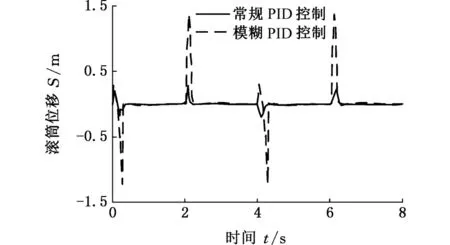

AMESim仿真软件能够根据采煤机调高机构的实际物理模型建立仿真模型,滚筒载荷以及调高机构的控制器参数通过联合仿真接口由MATLAB软件获得。使用正弦波和方波作为调高机构控制器的设定信号,首先将牵引速度设定为2 m/s,截割阻抗A分别选取100 kN/m、200 kN/m和300 kN/m,之后设定截割阻抗A为200 kN/m,牵引速度分别设定为2 m/s、3 m/s和4 m/s,研究各种情况时,常规PID控制器和模糊PID控制器作用下,调高机构的滚筒位移响应如图8~图12所示。

(a)vq=2 m/s

(b)vq=3 m/s

(c)vq=4 m/s

图6不同牵引速度下的滚筒载荷(A=200 kN/m)

Fig.6Drumloadwithdifferenttractionspeedand200kN/mcuttingimpedance

图7 采煤机调高机构的仿真模型Fig.7 Simulation model of shearer height adjusting mechanism

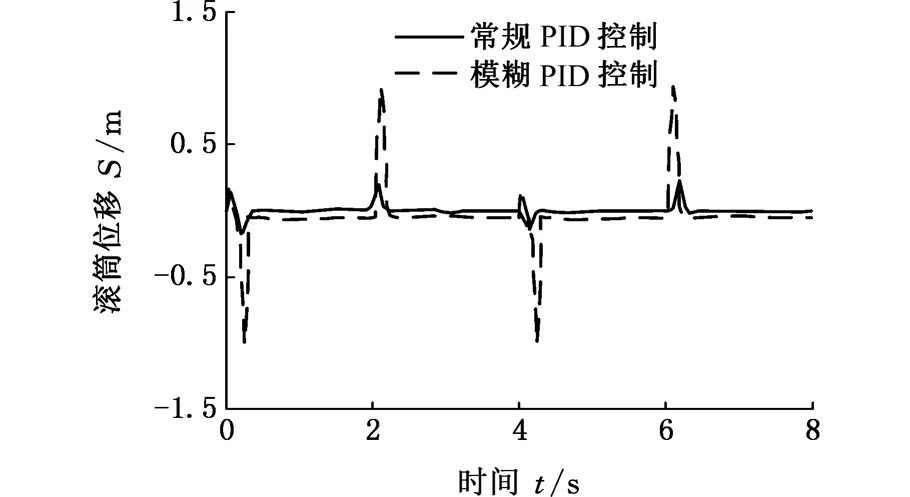

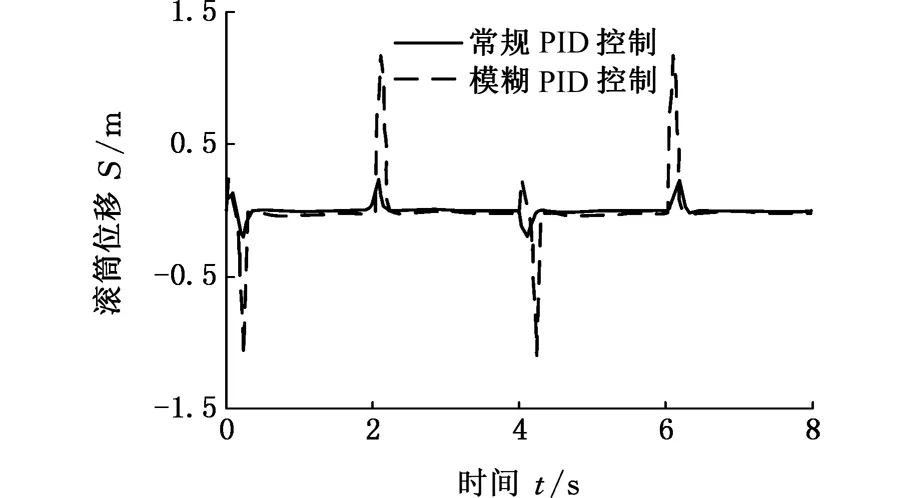

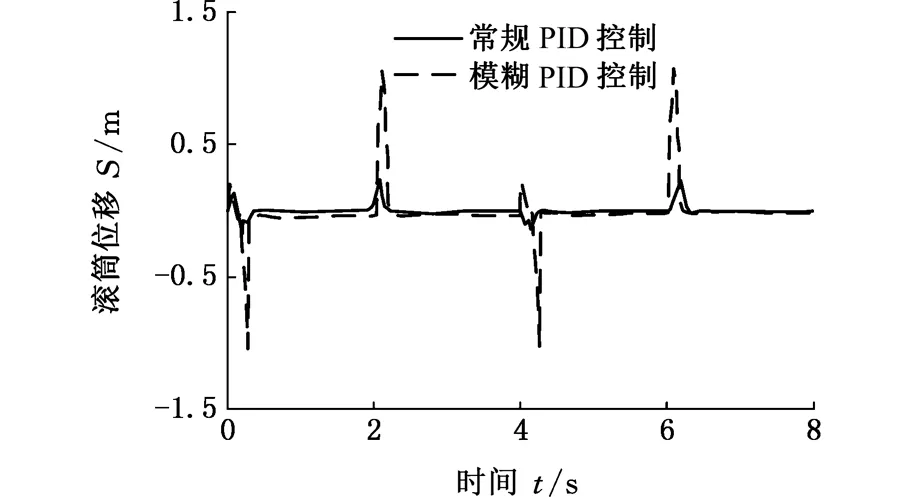

仿真结果表明,牵引速度为2 m/s,截割阻抗A分别选取为100 kN/m、200 kN/m和300 kN/m,以及截割阻抗A取200 kN/m,牵引速度分别设定为3 m/s和4m/s这样五种情况下,使用模糊PID控制器对调高机构进行控制时,调高机构输出的滚筒位置响应对设定曲线具有较好的跟踪性能,误差较小,并且其控制效果受截割阻抗和牵引速度的变化影响不大,能够对不同工况有较好的适应性。

(a)A=100 kN/m

(b)A=200 kN/m

(c)A=300 kN/m

图8不同截割阻抗情况下的滚筒调高位移响应(vq=2 m/s)

Fig.8Drumtransferresponsewith2m/sanddifferentcuttingimpedance

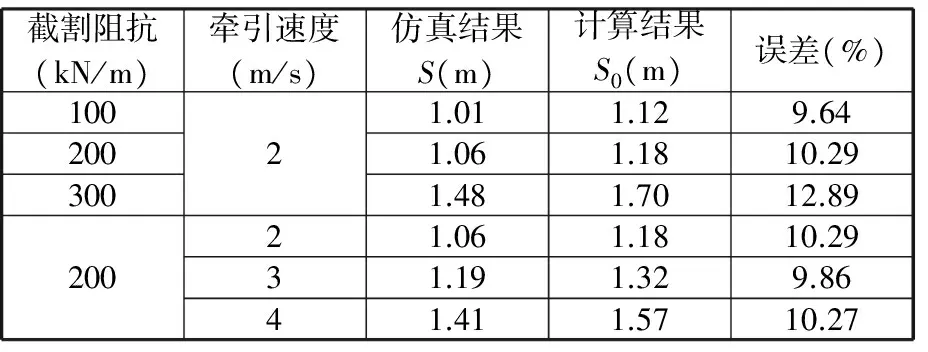

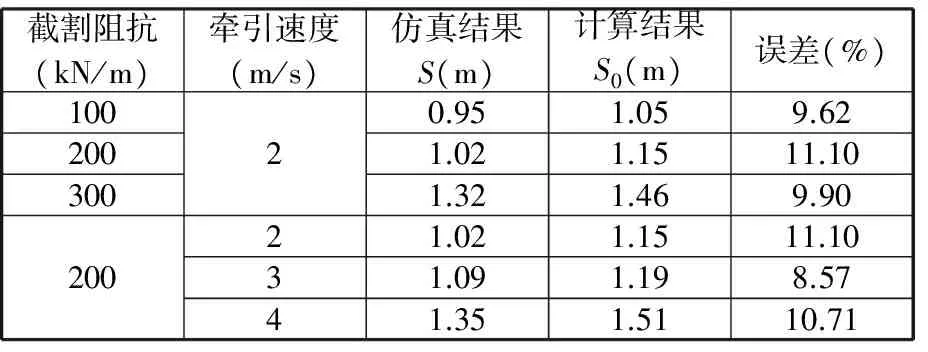

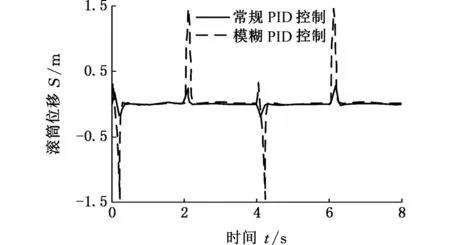

5 仿真精度验证

为验证AMESim仿真模型得到结果的精度,使用MATLAB对采煤机调高机构动态特性响应进行数值计算。由于PID控制器作用下,调高机构动态响应误差更加明显,因此在此仅列出PID控制器作用下,调高误差极值的数据。数值计算得到结果与AMESim仿真模型得到结果对比见表1、表2。

(a)vq=2 m/s

(b)vq=3 m/s

(c)vq=4 m/s

图9不同牵引速度下的滚筒调高位移响应(A=200 kN/m)

Fig.9Drumtransferresponsewithdifferenttractionspeedand200kN/mcuttingimpedance

图10A=200kN/m、vq=3m/s滚筒调高位移响应

Fig.10Drumtransferresponsewith2m/stractionspeedand200kN/mcuttingimpedance

由表1、表2中的数据可知,数值计算结果略大于仿真结果果,误差最大值为12.89%,小于15%,满足精度要求。

表1 输入方波信号的仿真结果与数值计算结果

表2 输入正弦信号的仿真结果与数值计算结果

(a)A=100 kN/m

(b)A=200 kN/m

(c)A=300 kN/m图11 不同截割阻抗情况下的滚筒调高位移响应误差(vq=2 m/s)Fig.11 Drum transfer response error with 2 m/s and different cutting impedance

(a)vq=2 m/s

(b)vq=3 m/s

(c)vq=4 m/s图12 不同牵引速度下的滚筒调高位移响应误差(A=200 kN/m)Fig.12 Drum transfer response error with different traction speed and 200 kN/m cutting impedance

使用常规PID控制器对调高机构进行控制时,调高机构输出的滚筒位置响应对设定曲线的跟踪性能较差,误差较大,其控制效果受截割阻抗和牵引速度的变化影响较大。仿真结果表明,随着截割阻抗以及牵引速度的增大,滚筒的截割载荷增大,因此调高机构的扰动负载增大,使得控制精度下降,这说明,由于常规PID控制器的参数整定是针对某一特定工况进行的,因此常规PID控制器对不同工况的适应性较弱。

6 结论

(1)不同牵引速度和不同煤岩截割阻抗会影响滚筒截割负载,从而影响调高机构的控制效果。

(2)使用模糊PID控制器对调高机构进行控制相比常规PID,具有更好的跟踪性能,更低的误差。

(3)常规PID控制器控制效果受截割阻抗和牵引速度的变化影响较大,模糊PID控制器控制效果受截割阻抗和牵引速度的变化影响相对较小。

[1] 刘春生. 滚筒式采煤机理论设计基础[M]. 徐州:中国矿业大学出版社,2003.

LIU Chunsheng. Theoretical Basis of Roller Shearer [M]. Xuzhou: China University of Mining and Technology Press, 2003.

[2] 苏秀平,朱楼坤,李威. 采煤机调高系统模拟加载实验台的研制[J].机械设计, 2015, 32(2): 83-86.

SU Xiuping, ZHU Loukun, LI Wei. Development of Loading Experiment Table for Shearer-drum-height Mechanism[J]. Journal of Machine Design, 2015, 32(2): 83-86.

[3] 苏秀平.采煤机自动调高控制及其关键技术研究[D].徐州:中国矿业大学,2013.

SU Xiuping. Study on Key Technologies of Auto-height Adjustment for Shearer[D]. Xuzhou:China University of Mining and Technology,2013.

[4] 苏秀平,李威,樊启高.采煤机滚筒调高滑模变结构控制策略[J]. 煤炭学报, 2012, 37(12): 2107-2111.

SU Xiuping, LI Wei, FAN Qigao. A Shearer Drum Height Adjusting Strategy Using Sliding-mode Variable Structure Control[J]. Journal of China Coal Society, 2012, 37(12): 2107-2111.

[5] 刘鹏,孟磊,王勃,等. 基于位姿测量与煤层DEM的采煤机滚筒自动调高方法[J]. 煤炭学报, 2015, 40(2): 470-475.

LIU Peng, MENG Lei, WANG Bo, et al. An Automatic Height Adjustment Method for Shearer Drums Based on Pose Measurement and Coal Seam DEM[J]. Journal of China Coal Society, 2015, 40(2): 470-475.

[6] 周信,王忠宾,谭超,等. 基于双坐标系的采煤机截割路径平整性控制方法[J]. 煤炭学报, 2014, 39(3):574-579.

ZHOU Xin, WANG Zhongbin, TAN Chao, et al. A Smoothness Controlling Method for the Cutting Path of the Shearer Based on the Double-coordinators[J]. Journal of China Coal Society, 2014, 39(3): 574-579.

[7] 张春雨.采煤机滚筒调高电液比例控制系统的研究[D]. 太原:太原理工大学,2014.

ZHANG Chunyu. Research on Shearer Roller's Position Adjustment System That Based on Electro-hydraulic Proportional Control[D]. Taiyuan:Taiyuan University of Technology,2014.

[8] 张俊梅,范迅,赵雪松. 采煤机自动调高控制系统研究[J]. 中国矿业大学学报, 2002, 31(4): 415-418.

ZHANG Junmei, FAN Xun, ZHAO Xuesong. Automatic Horizon Control System of Coal Mining Machine[J]. Journal of China University of Mining & Technology, 2002, 31(4): 415-418.

[9] YAO B, BU F, CHID G T C. Nonlinear Adaptive Robust Control of Electro-hydraulic Servo Systems with Discontinuous Projections[C]//Proceedings of IEEE Conf. Decision and Control. Tampa, 1998: 265-270.

[10] 刘春生, 杨秋, 李春华. 采煤机滚筒记忆程控截割的模糊控制系统仿真[J]. 煤炭学报, 2008, 33(7): 822-825.

LIU Chunsheng, YANG Qiu, LI Chunhua. Simulation of Shearer Drum Cutting with Memory Program Controlling by Fuzzy Control[J]. Journal of China Coal Society, 2008, 33(7): 822-825.

[11] 曾庆良,张海忠,王成龙,等. 采煤机调高系统的机液协同仿真分析[J]. 煤炭科学技术, 2015, 43(1): 86-90.

ZENG Qingliang, ZHANG Haizhong, WANG Chenglong, et al. Analysis on Mechanic and Hydraulic Collaborated Simulation of Height Adjusting System in Coal Shearer [J]. Coal Science and Technology, 2015, 43(1): 86-90.

[12] FAN Qigao, LI Wei, WANG Yuqiao, et al. Control Strategy for an Intelligent Shearer Height Adjusting System[J]. Mining Science and Technology, 2010, 20(6): 908-912.

[13] 张修荣. 采煤机滚筒自适应液压调高系统研究[D]. 西安:西安科技大学,2009.

ZHANG Xiurong. Research of Adaptive Hydraulic Shearer Drum System[D]. Xi’an: Xi’an University of Science and Technology, 2009.

[14] 王忠宾,徐志鹏,董晓军. 基于人工免疫和记忆切割的采煤机滚筒自适应调高[J]. 煤炭学报, 2009, 34(10): 1405-1409.

WANG Zhongbin, XU Zhipeng, DONG Xiaojun. Self-adaptive Adjustment Height of the Drum in the Shearer Based on Artificial Immune and Memory Cutting[J]. Journal of China Coal Society, 2009, 34(10): 1405-1409.