BS-I型测速管的应用及特性分析

2018-02-05柳冠青曹文广张高山华亮石战胜马治安邹重恩

柳冠青,曹文广,张高山,华亮,石战胜,马治安,邹重恩

(1.中国华电集团科学技术研究总院有限公司,北京 100070; 2.中国华电集团公司湖南分公司,长沙 410004;3.湖南华电长沙发电有限公司,长沙 410203)

0 引言

燃煤电厂制粉系统的性能测试和日常监测中,风速是最为基本和关键的测量对象之一。与单相介质中的风速测量不同,制粉系统粉管中由于颗粒(煤粉)的存在,常用的标准皮托管和S型靠背管的结构和原理导致其测量的动压值包含了煤粉的贡献,因此必须根据煤粉的质量分数进行修正以获得实际风速值[1-2]。然而实际情况下煤粉质量分数通常都是未知量,而且相比流速测量来说,其测量难度更大,不确定性更高,因此,有必要采取不受气流中煤粉影响的测速方法,以将风速测量与煤粉质量分数测量解耦。行业标准[1]推荐在含尘质量分数大于10%时采用BS-I型测速管进行风速测量而不需进行煤粉质量分数修正(但其速度系数需事先标定)。BS-I型测速管的实际应用不多,而且关于其性能特点的文献报道十分少见。部分学者研究了与BS-I型形式相似的测速管,但其具体结构参数与BS-I型差别较大[3]或未给出确切数值[4-5]。本文对BS-I型测速管进行了现场应用,并基于计算流体力学(CFD)方法研究了其性能特点。

1 BS-I型测速管基本结构

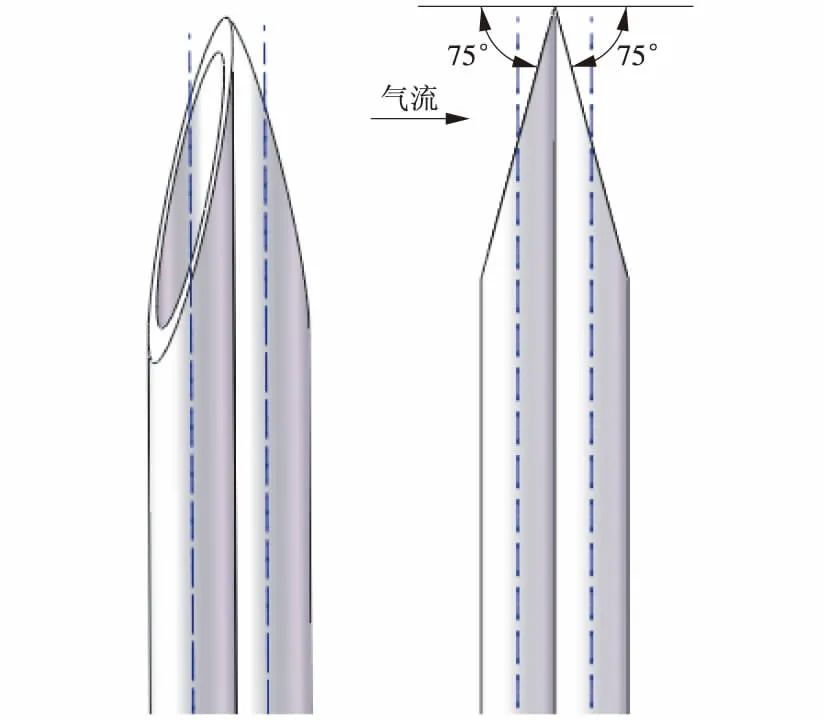

BS-I型测速管属于靠背式结构,俗称劈头靠背管,由2根ø10 mm×1 mm的钢管组成,2根钢管的头部以75°斜切,形成朝向气流和背向气流的尖头楔形结构(如图1所示)。分别测量总压pt和静压ps,根据二者的差值即差压Δp可计算来流速度u0。

式中:k为测速管的速度系数,主要取决于测速管的结构形式和相对于来流的姿态;ρ为来流气体的密度,kg/m3。

图1 BS-I型测速管的结构形式

2 BS-I型测速管实际应用

本文根据标准结构[1]进行了BS-I型测速管的定制加工,出厂标定的速度系数k≈0.82。采用该测速管在华电长沙发电有限公司#1机组制粉系统分离器多根出口粉管上(带粉状态下)进行了风速测量,并与粉管上固定安装的测速装置即分散控制系统(DCS)表盘显示的风速进行了比对,见表1。由表1可以看出,BS-I测速管实测值与DCS示值偏差不大,相对偏差的绝对值平均约为5%,对于现场测试来说,无论从准确性还是便捷性方面考虑都是较好的一种测量手段。

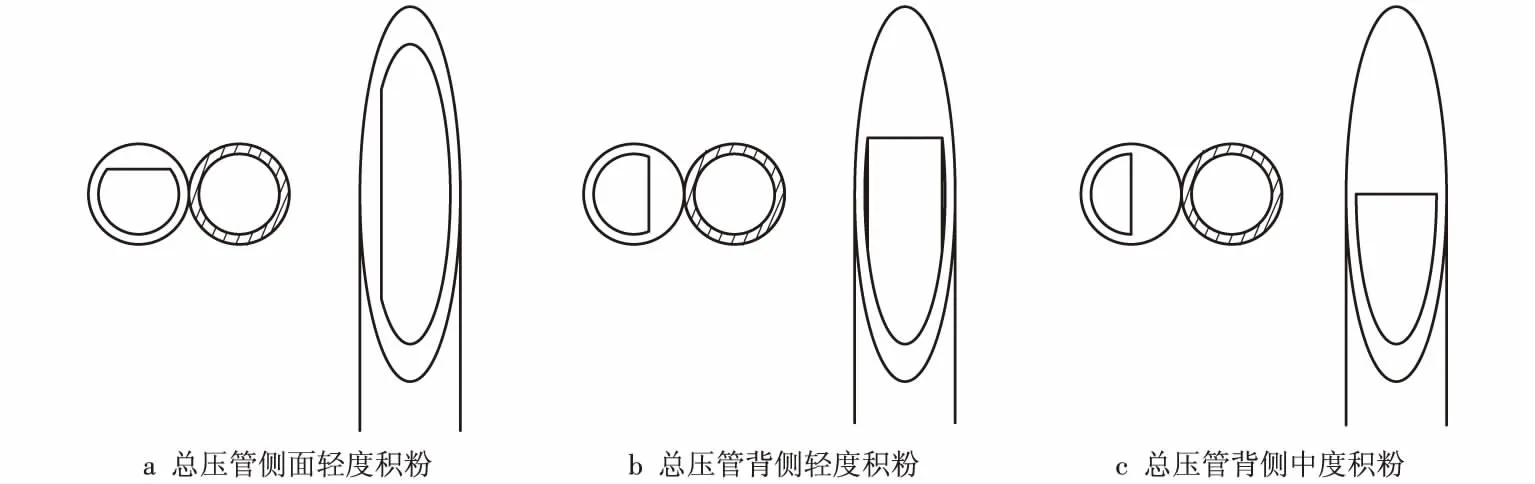

图4 测速管的不同积粉情况

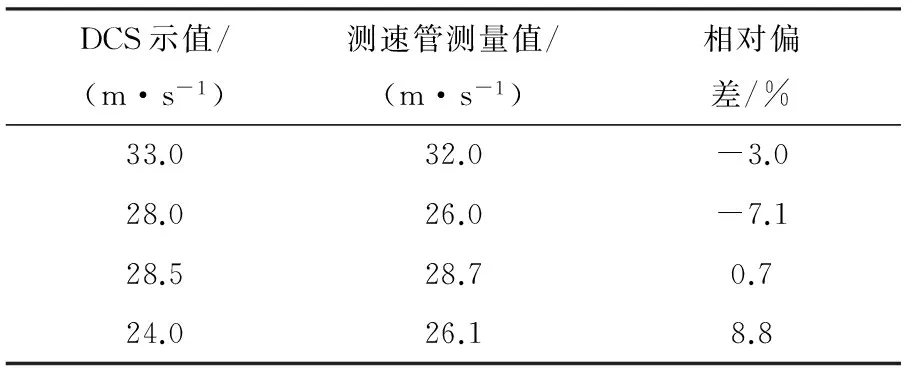

DCS示值/(m·s-1)测速管测量值/(m·s-1)相对偏差/%33.032.0-3.028.026.0-7.128.528.70.724.026.18.8

3 BS-I型测速管特性的数值计算和分析

现场测试时,测试结果会受到诸多外界因素的影响,包括测速管未完全正对来流、测速管内有积粉导致开口截面形状发生变化等。本文采用CFD方法,研究了BS-I测速管在放置姿态不同和粉管积粉两种情况下的测量特性。

3.1 CFD计算设置及工况

在计算模型中,BS-I测速管总长约200 mm,放置于截面尺寸为300 mm×400 mm、流动方向长1 200 mm的矩形流道中。如图2所示,气体从矩形流道左侧入口流入,从右侧出口流出,流道中主流速度为已知的设定值。采用Realizablek-ε湍流模型和增强的壁面函数。BS-I测速管的总压管和静压管中空结构的底部为壁面边界条件,该处的压力数值即分别为测得的总压pt和静压ps。测速管及周围区域采用加密的非结构网格,典型的网格尺寸为1 mm,主流区域采用结构化网格,典型的网格尺寸为8 mm,计算区域总网格数为40万~60万,并进行了网格无关性验证。

图2 计算域示意

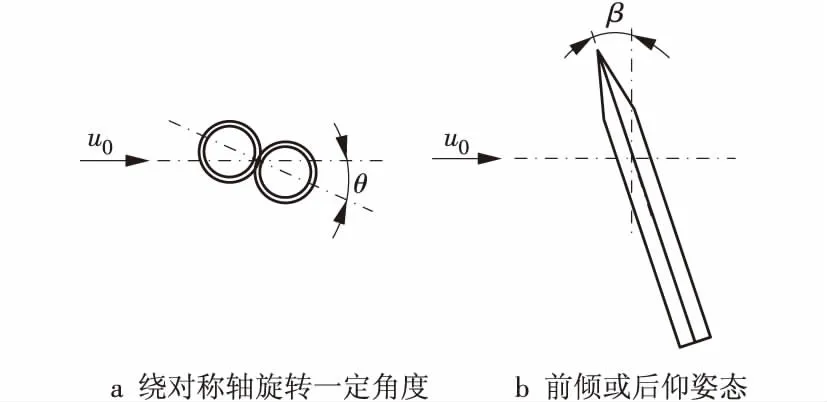

本文研究了图3和图4所示工况下的测速管特性:(1)标准工况,即测速管严格正对来流(如图2所示);(2)测速管绕对称轴扭转一定角度θ,模拟测试时测速管垂直于管道中心线插入流体,但总压口没有完全正对来流(即总压管和静压管轴线所在平面与来流方向不平行)的情况,如图3a所示;(3)测速管前倾或后仰一定角度β,模拟总压管和静压管轴线所在平面与来流方向平行但测速管对称轴与来流方向不严格垂直的情况,如图3b所示;(4)总压口形状为部分“堵塞”的椭圆,模拟总压管内积粉导致总压口形状发生变化的情况,如图4所示。

图3 测速管的不同放置姿态

3.2 计算结果与讨论

测速管的性能指标和特性主要指其速度系数k以及k随流速、测速管放置姿态和积粉等情况的变化。通常情况下,k对前述因素越不敏感越好。

3.2.1 速度系数随流速的变化

粉管风速u0常在20~35 m/s的范围内,本文分别计算了标准工况下u0为20,30,35 m/s时的速度系数k,结果分别为0.805,0.808,0.809,差别不显著,且与本文现场实测所用测速管的速度系数0.820偏差不大(-2%以内)。后文计算中均设定u0=30 m/s。

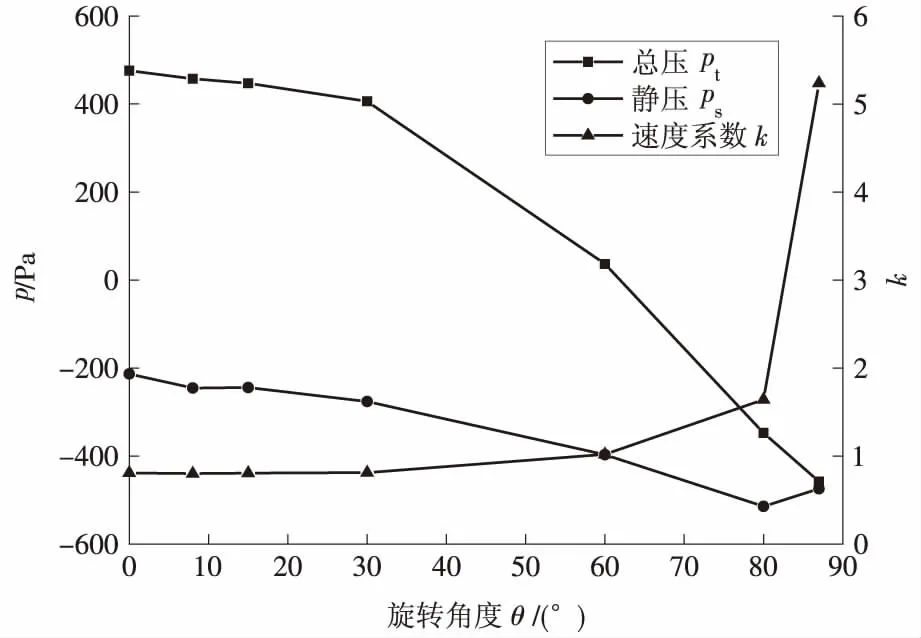

3.2.2 速度系数随旋转角度θ的变化

图5给出了测速管绕对称轴旋转角度θ从0°变化至87°时的总压pt、静压ps和速度系数k的变化曲线。随着θ的增大,pt单调减小,而ps绝对值先增大(即负压程度增强),之后在θ>80°后又减小。k在θ=[0°,30°]的范围内从0.808单调增加至0.812,相对增加0.5%,变化不明显,说明k对测速管的旋转角度不敏感,但这并非因为pt和ps在该区间内不随θ变化,而是二者变化的方向和程度相近,导致差压Δp变化不大。但k在θ>80°后急剧增大,这是因为此时pt和ps逐渐接近,当θ=90°时二者几乎相等,此时k将为无穷大。利用该特性,可以在实际应用中较准确地确定来流速度平面,方法是使测速管绕对称轴旋转,直至差压Δp接近为0,此时来流方向所在平面一定垂直于总压管和静压管轴线所构成的平面,这有助于研究粉管中是否存在不均匀流动,特别是残余旋转。

图5 总压、静压和速度系数随旋转角度的变化

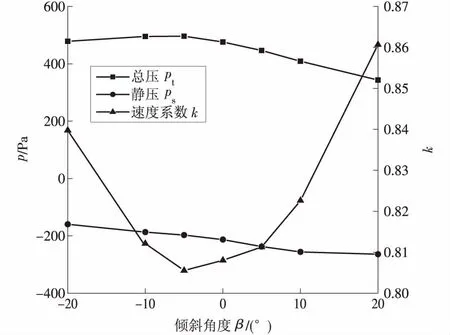

3.2.3 速度系数随倾斜角度β的变化

图6为测速管倾斜角度β从-20°变化至+20°时的总压pt、静压ps和速度系数k的变化曲线。β为负值时测速管呈前倾状态,为正值时测速管呈后仰状态。总压随倾斜角度变化不大,最大值出现在β=[-10°,-5°]区间。在略前倾的状态下,总压管的开口椭圆面相比未前倾时更接近于垂直来流,因此总压值反而更大,但其最大值并不出现在β= -15°开口椭圆面严格垂直来流的状态下,这可能与测压管本体圆管对附近流场的影响有关。静压则随倾斜角度单调变化,测速管呈前倾状态时静压值较高,后仰时静压值较低,极端情况下,即β= -90°时总压和静压值将相等。

速度系数k随倾斜角度β的增大呈现先减小后增大的趋势,最小值出现在β= -5°附近,约为0.806。k-β曲线并不关于β= 0°对称,测速管前倾和后仰对流场和压力场分布的影响不存在“镜像”对称性。在图示范围内,k的最大值约为0.861(此时β=20°),相比未倾斜状态的0.808大了约6.6%,这是当气流方向无法准确获知但偏离管道或烟道中心线不超过20°时可能引起的测速误差绝对值的上限。当粉管来流方向明确时,建议实际测量时将粉管后仰5°左右,这时引起的测速误差仅为-0.4%左右,但有利于减缓或避免总压管积粉,使得将BS-I型测速管作为半固定式的粉管测速手段成为可能。

图6 总压、静压和速度系数随倾斜角度的变化

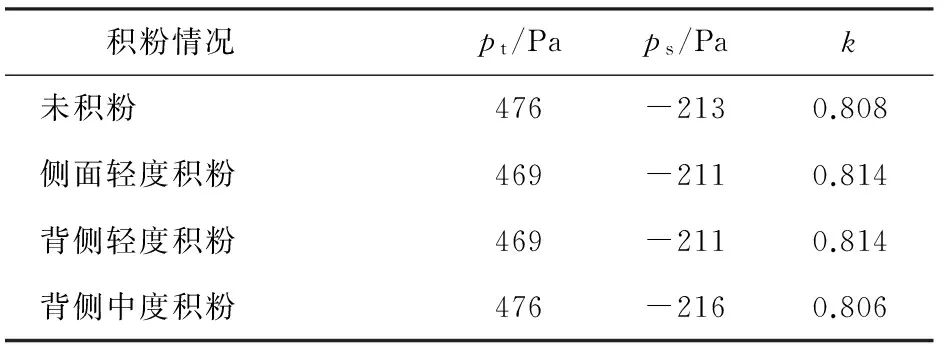

3.2.4 速度系数随总压管积粉状态的变化

表2为总压管不同积粉情况下的测速管性能参数。从表2可以看出,总压管无论是侧面轻度积粉还是背侧轻度、中度积粉,测速管的速度系数变化很小。这与一些学者对S型靠背管入口形状变化对速度系数影响的研究结果具有一定的相似性,但S型靠背管在流速为15 m/s时对入口形状的敏感性偏大[6]。根据笔者的使用经验,S型靠背管在测量粉管风速时堵塞迅速,不会如文中设想的仅出现总压管入口的局部堵塞。S型靠背管发生堵塞后,差压值往往单调变化,而不是围绕均值上下波动,此时的测量值已经无效,不再是测量精度高低的问题。

表2 总压管积粉状态对速度测量的影响

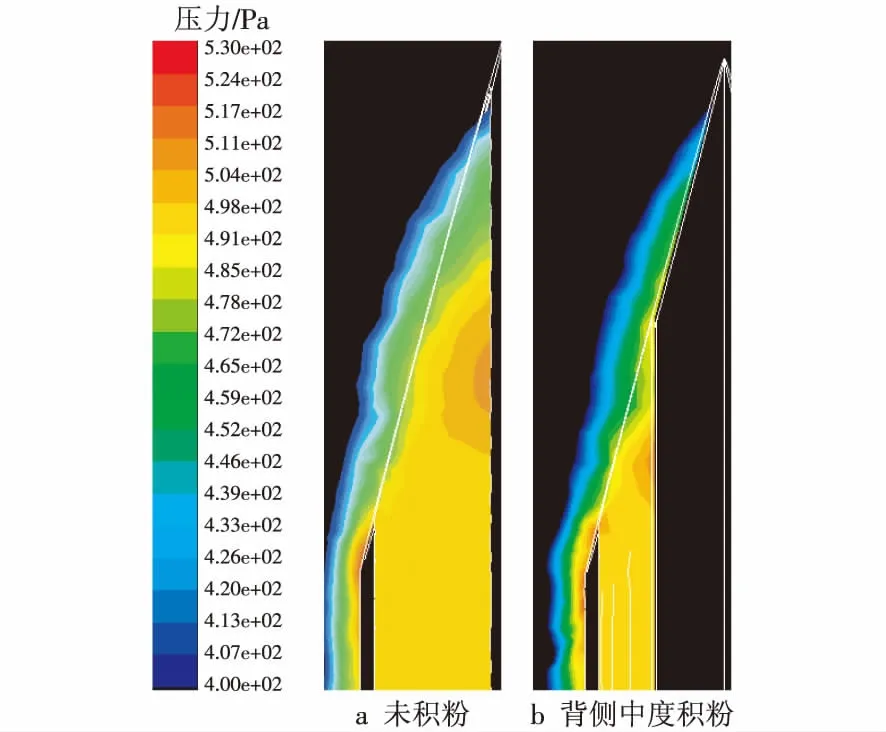

图7给出了总压管未积粉和背侧中度积粉2种工况下,总压管中心纵剖面(平行于来流方向)上的压力分布:总体呈现中间大于边缘区域的情况,最大值出现在入口截面基部以下的管外壁处。总压管入口朝向来流的背侧中部压力较高,下部次之,上部最低。虽然积粉堵塞区域在2种工况下的压力分布差异较大,但2种工况下总压管入口流体区域的压力分布却大致相似,因此总压管背侧中度积粉对pt造成的影响比较有限。

图7 总压管未积粉、背侧中度积粉时的压力分布

4 结束语

现场实测验证了BS-I型测速管对粉管风速的测量具有较好的精度,且不需要进行基于煤粉质量分数的修正。CFD数值计算则表明,BS-I型测速管的速度系数对流速、测速管放置姿态和管内积粉等情况不敏感,具备良好的精度和实用性。基于以上情况,对于燃煤电厂制粉系统风粉管道内的流速测量,建议推广采用BS-I型测速管。

[1]电站磨煤机及制粉系统性能试验:DL/T 467—2004[S].

[2]南京热电厂,江苏电力局中试所,西安热工所.含尘气流浓度对动压头的影响[J].热力发电,1976(10):87-95.

[3]孙志强,郑剑武,张宏建,等.类S型皮托管及其测量特性研究[J].传感器与微系统,2007,26(5):40-42.

[4]张澄,赵秀英.JS型测速管的研究[J].同济大学学报(自然科学版),1995,23(6):706-711.

[5]张澄,赵秀英.含尘气流测速管的研究与开发[J].通风除尘,1996(4):1-4.

[6]张见昕.S型皮托管截面受损与皮托管系数变化的实验研究[J].环境保护与循环经济,2011,31(3):56-58.