乌达热电150 MW供热机组电动给水泵变频改造分析

2018-02-05郭雅峰刘春松王东川

郭雅峰,刘春松,王东川

(1.内蒙古华电乌达热电有限公司,内蒙古 乌海 016040;2.国电南京自动化股份有限公司,南京 210032)

0 引言

内蒙古华电乌达热电有限公司有2台150 MW供热机组,每台机组配置2台100%容量(相对于最大给水量,下同)的电动给水泵(以下简称给水泵),一用一备运行,给水泵系统由电动机、液力偶合器、给水泵泵体及外部辅助系统组成。由于给水泵电机是最大的辅机,其设计余量较大,能耗高。通过对给水泵系统进行变频改造,不但可以节省能源,还可以改善启动性能、提高调速精度、满足工艺控制要求、提高产品质量、增加生产效率、延长设备寿命、减少维修费用和降低噪声水平,具有重大的经济意义。进行给水泵变频改造,需要解决变频状态下液力偶合器油压不稳的问题。为了解决这个问题,需要采用适用于工频、变频2种工况的液力偶合器[1];同时,由于给水泵为锅炉汽包输水,需要维持汽包水位在工艺要求的范围内,当给水泵变频故障时,汽包供水中断,水位下降,必须在一定时间内恢复水泵供水,否则机组跳闸,甚至出现烧干锅。本文主要论述华电集团内首套自主研制的高压变频器应用于电动给水泵系统的相关情况。

1 给水泵系统变频改造方案

1.1 高压级联型变频器的基本原理[2]

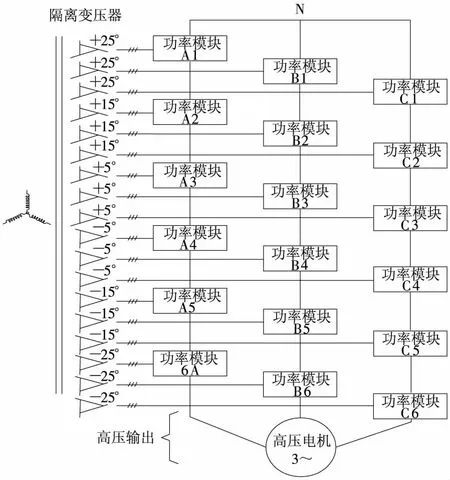

本次改造电机功率为3 800 kW,配置的高压级联型变频器的功率为4 000 kW。高压级联型变频器是由多个功率模块串联而成,通过将多个低压功率模块的输出叠加起来得到高压输出;其主要由隔离移相变压器、功率单元、控制系统等组成。如图1所示,以6级高压变频器拓扑为例,电网三相6 kV/50 Hz交流电经移相变压器,供电给18个功率模块,每个功率模块的额定输出电压为580 V,相邻功率模块的输出联接起来,每相6个功率模块进行叠加,使得高压变频器的额定输出相电压为3 480 V。三相共18个功率模块,形成星形联结,使得线电压为6 kV,直接驱动感应电动机。高压变频器控制系统调节输出电压的频率和幅值,实现高压电动机变频运行。

图1 高压变频器的典型电路拓扑图

1.2 给水泵系统的变频改造

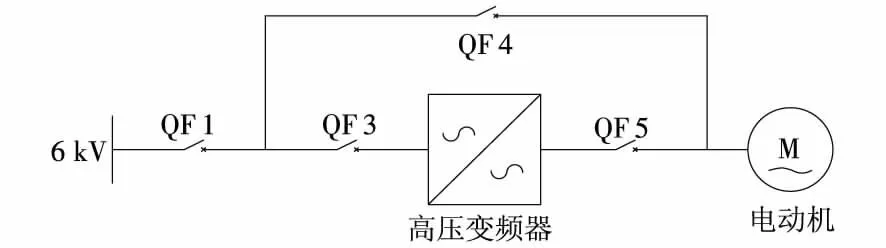

考虑到变频器工频和变频运行的切换,给水泵电机驱动变频器增加3台断路器,分别安装在2个断路器柜内,如图2所示QF4,QF5电气互锁。

图2 高压变频器一次系统

变频器故障分闸:将变频器“高压分断”信号与旁路柜“变频投入”信号串联后,并联于高压开关分闸回路。在变频投入状态下,当变频器出现故障时,分断变频器高压输入;旁路投入状态下,变频器故障分闸无效。

保护:保持原有电机的保护功能,但电机的保护整定值可以与变频器的保护定值相配合,做适当调整,当变频器运行时,把电机、液力偶合器的润滑系统和本身的温度过热保护动作跳闸信号并入到变频器跳闸信号中,以保护电动机和液力偶合器。通过变频器的工频状态和变频状态自动控制给水泵电动机差动保护的投入与切除。当变频运行时,差动保护退出;当工频运行时,差动保护投入。

由于原给水泵系统无前置泵,故此次改造不对前置泵进行处理。此次改造在液力偶合器上增加了2套外部油稳压系统,稳压装置为2台变频驱动的油泵,变频器自动控制来稳定液力偶合器内部压力;当一台油泵故障时联启备用油泵运行,同时向分散控制系统(DCS)发出故障信号。为了防止2台给水泵切换过程中出现逆止阀无法关闭的情况,在变频运行时,定期切换给水泵试验改为定期切换给水泵逻辑测试。

变频系统由DCS进行控制,变频系统提供远程输入、输出信号,变频装置接受DCS的控制指令,并反馈变频装置的主要状态信号和故障报警信号。变频装置具有与DCS的硬接线和通信接口。通过通信方式和硬接线方式,能够传输各主回路断路器的位置信号、变压器故障保护信号、变频器故障信号、运行主回路的电流信号及其他运行、报警和故障信号至DCS,DCS逻辑组态内做出相应的报警点。变频控制面板具备存储电压、电流、频率曲线功能。变频控制系统共分为就地控制和DCS控制,能使电机转速根据负载工况变化跟踪调整,特殊情况也可由人工进行调节。

2 变频故障联启备用泵方案的确定

如图2高压变频器一次系统图所示,高压变频器配置3台断路器,具备自动工频旁路的条件。在自动旁路切换至工频逻辑下:变频运行,液力偶合器勺管全开;变频器故障后,自动投入工频运行,但为了减小工频投入时对给水泵系统的冲击,在工频开关闭合前,液力偶合器需要先减小勺管开度至合适位置。经过现场论证,当勺管关到40%时,投入工频运行,调节液力偶合器勺管进行调节。而变频器故障后联启备用泵按照原有DCS逻辑即可执行。在高压变频器正式投入运行前,对高压变频器故障后采用自动旁路逻辑还是联启备用泵逻辑产生了分歧。对于上述分歧,在现场进行了如下分析和计算。

2.1 汽包内水量计算

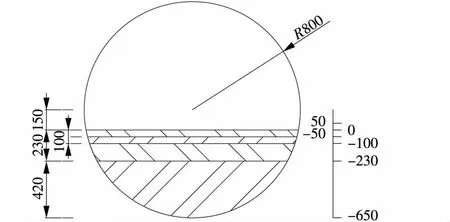

该机组的汽包为长度15.8 m、半径0.8 m的圆柱体密闭结构。汽包水位截面如图3所示,汽包内部水位0 mm定义为中心线以下150 mm,机组运行时正常控制水位在0 mm的±50 mm。低水位报警Ⅰ值为-50 mm,低水位报警Ⅱ值为-100 mm,主燃料跳闸(MFT)值为-230 mm[3]。

图3 汽包内水位

以机组正常运行水位(0 mm水位)计算汽包内的总水量为12.11 m3,汽包内额定蒸发量为8 t/min。通过计算,在变频器故障给水泵不向汽包内供水的情况下,到达低水位报警Ⅰ值的时间为9 s,到达低水位报警Ⅱ值的时间为18 s,到达MFT动作需要40 s,完全烧干需要86 s。

2.2 勺管调节时间与分析

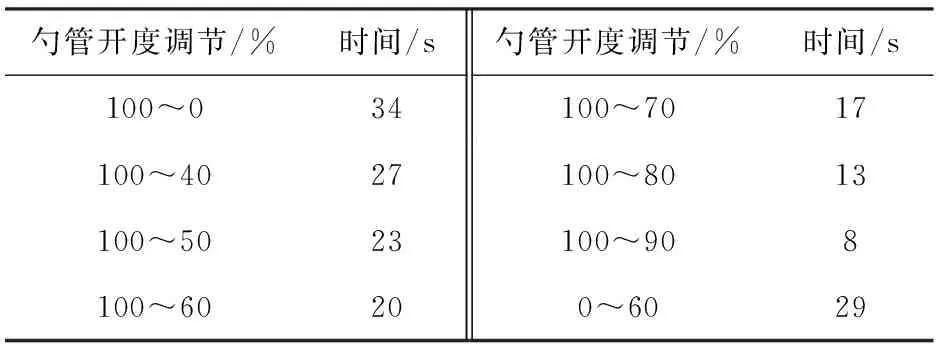

在机组停机时,勺管在全开到不同开度下进行调节试验,试验结果见表1。

表1 勺管调节时间

当正常工频旁路时,勺管关小到40%所需时间为27 s,工频合闸后,给水泵工频开始出力给汽包供水,基本可满足运行要求。

当考虑极端情况,工频旁路失败时,需要联启备用泵,勺管关小到40%所需时间为27 s,若判断旁路失败增加2 s延时,此时需要29 s。判断旁路失败后,联启备用泵,备用泵液力偶合器勺管开度从0%到开始出力60%需要29 s,总计需要58 s,在此期间给水泵不向汽包供水,根据之前计算MFT时间为40 s。此时联启备用泵不满足机组安全需求,所以,工频旁路失败再联启备用泵不满足工艺要求,即当给水泵变频故障时需要联启备用泵。

考虑极端情况,在旁路断路器合闸失败情况下,需要联启备用泵。在该极端情况下机组不跳闸,通过对现场给水泵系统的分析与讨论,最终选用变频器故障后联启备用泵方案,实现锅炉汽包快速供水。

3 节能效果分析

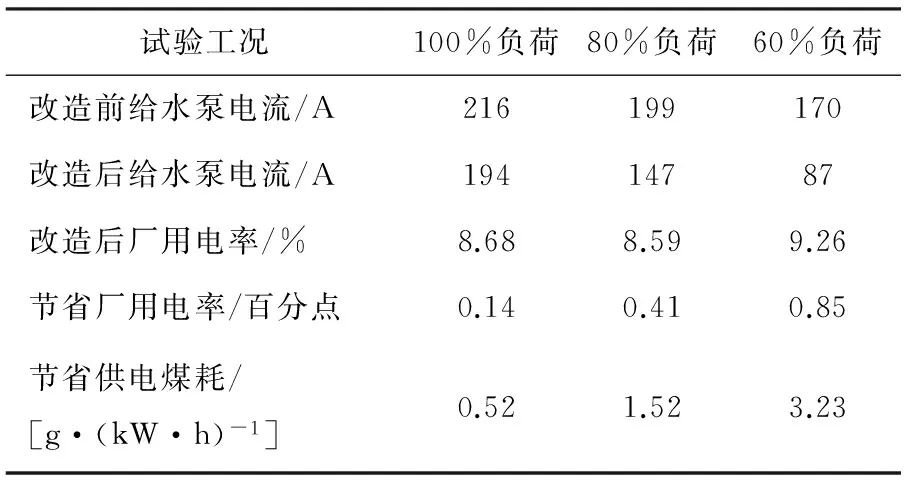

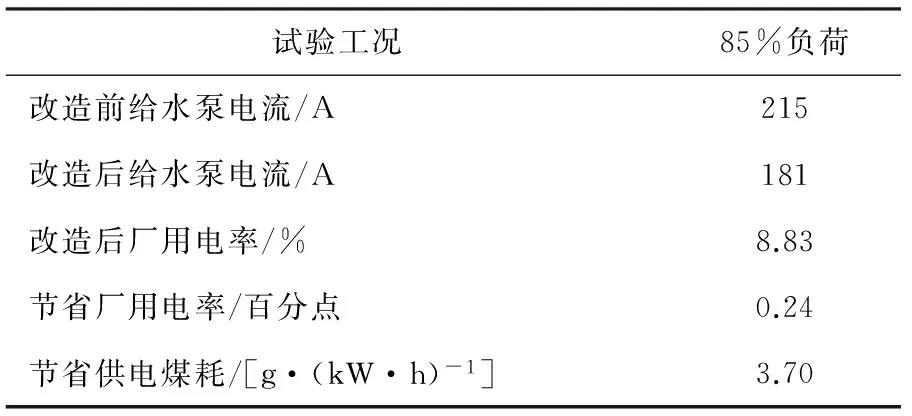

经过统计,#1,#2机组给水泵改造前后对比分别见表2、表3。

表2 #1机组给水泵改造前后对比

表3 #2机组给水泵改造前后对比

全年按2 000 GW·h电量,每台机组运行小时数按8 000 h计算,#1机组全年平均负荷为12 MW,#2机组全年平均负荷为13 MW,单位电价为0.277 2元/(kW·h),设备总投资为780万元,则

年节电量=0.41%×2 000×48%+0.24%×2 000×52%=6.432 (GW·h);

全年节省费用=0.277 2×106×6.432÷104=178.3(万元);

回收年限=780/178.3=4.375(a)。

4 结论

经过现场运行可知,给水泵系统变频改造后,实现了高压电动机的无冲击启动,提高了给水泵系统输入功率因数,节电效果显著,具有巨大的经济价值。同时,本次给水泵变频改造的实现,为在华电集团内部推广电动给水泵变频改造提供了技术支撑和实践基础。

[1]程荣新,李辉,王国冠,等.工变频切换型液力偶合器电动给水泵节能系统在300 MW汽轮机组上的应用[J].变频器世界,2015(4):80-82.

[2]国电南京自动化股份有限公司.高压变频器说明书[Z].

[3]锅炉运行规程(第四版):Q/HDWD-103.02-2013[S].