薄膜应力测量方法及影响因素研究进展

2018-02-05马一博刘伟明韦友秀张晓锋李佳明

马一博, 陈 牧, 颜 悦, 刘伟明, 韦友秀,张晓锋, 李佳明

(1.中国航发北京航空材料研究院 透明件研究所,北京 100095; 2.北京市先进运载系统结构透明件工程技术研究中心,北京 100095)

人们发现,当用薄膜材料替换块体材料,或在块体材料表面覆盖一层薄膜材料,新材料体系能够表现出更加优异的、甚至全新的性能。例如,金属氮化物薄膜可以极大地改善切割工具的耐磨性能[1];全固态薄膜锂电池利用固态薄膜电解质代替传统电解液,从根本上解决了电池易燃、易爆的安全隐患[2];薄膜晶体管技术的成熟使柔性显示屏开始在部分特殊领域替代传统硬玻璃基底上的液晶显示屏[3]。由此可见,固体薄膜材料在多个领域具有广泛的应用价值,特别是在光学器件[4]、半导体器件[5]、电子器件[6]和防腐耐磨涂层[7]等领域具有重要应用价值。

另一方面,薄膜沉积是个非平衡过程,沉积原子并不完全处于平衡状态,这意味着薄膜处于应力状态[8]。例如薄膜锂电池正极制备过程中,选择在单晶硅Si(100)上沉积钴酸锂(LiCoO2)薄膜,薄膜应力会使Si基底形成曲率半径较大的球冠状形貌,如果应力继续增大,会引起LiCoO2薄膜的开裂或脱落。通常,张应力(tensile stress)会引起薄膜开裂或者限制薄膜有效厚度,压应力(compressive stress)会造成薄膜的褶皱、起泡和脱落现象[9-11]。由此可见,薄膜应力是引起薄膜失效的重要原因,例如薄膜内应力过大会使微电子机械系统(MEMS)结构层发生形变甚至破裂,造成器件失效[12];导体上的绝缘涂层由于应力作用会产生裂纹等缺陷进而引起电路短路;金属氧化物半导体(MOS)器件的电学性质受电介质薄膜应力影响等[13]。因此,研究薄膜应力对改善薄膜性能和寿命具有重要意义。

目前,薄膜应力研究面临的主要困难是应力产生机理解释模糊以及定量表征应力模型复杂。Chason等[8]基于前人工作,详细介绍了薄膜应力形成机理:提出晶格错配、热应力和溅射能量效应等机理,并建立了薄膜生长应力的动力学模型,较合理、完善地解决了这一困难。然而,研究薄膜应力的最终目标是准确控制薄膜应力状态,尽可能降低应力对材料或器件性能的影响。所以,为了实现控制应力的目标,首先需要准确测量薄膜应力,然后找到影响薄膜应力的因素并进一步优化。本文在第一部分详细介绍了目前常用的薄膜应力测量方法,对比分析了每种方法的优缺点及工作原理,为准确表征应力提供了选择参考;第二部分系统地讨论了影响薄膜应力的因素,包含薄膜制备环节和后处理环节,为控制应力状态提供了可靠手段;第三部分总结了研究薄膜应力测量方法和影响因素的意义,并展望了薄膜应力的研究方向。

1 薄膜应力检测方法

目前,已有多种手段可以检测薄膜应力。基于Stoney公式的基底曲率法[14-17]巧妙地将薄膜应力用基底曲率的变化表示,而与薄膜本身的性质无关,这种方法适合测量几乎所有类型的薄膜材料。结晶薄膜通常使用X射线衍射(XRD)技术测量峰位衍射角,由衍射角变化计算薄膜应力[18]。非结晶薄膜也可使用拉曼光谱(Raman)分析特征拉曼峰偏移,半定量计算薄膜应力[19]。此外,中子衍射法[20]、纳米压痕法[21]、巴豪森噪声法(magnetic Barkhausen noise, MBN)[22]、光纤光栅法(fiber bragg grating, FBG)[23]、开尔文探针力显微镜法(Kelvin probe force microscope, KPFM)[24]也是几种应力测量方法,但只适合测量某些特殊的薄膜-基底体系。

1.1 基底曲率法

基底曲率法是表征薄膜应力最常见的方法,通过测量薄膜应力引起的基底形变,结合Stoney公式计算应力。根据测量基底应变的手段不同,基底曲率法包括多种类型,其中一种使用轮廓仪[15],轮廓仪的特殊探针划过待测样品表面,记录其表面曲率信息,这种获得应力的方法简单方便,但操作时容易引入较大的误差,或者曲率变化不大的情况下测量不准确。而悬臂梁法[25-26]是一种相对灵敏、准确的测量方法,其原理是当一束光照射到样品表面时,样品本身的微小弯曲会使光束的反射方向改变,在较远处测量反射光斑的位置偏移可以通过换算得到基片的曲率变化。

1.1.1 Stoney公式

Stoney公式是基底曲率法测量薄膜应力的理论基础。早在1909年,Stoney观察到当没有外部载荷作用于系统(薄膜-基底)上,沉积于基底上的金属薄膜仍处于拉伸或压缩状态,结果使基底产生应变而弯曲,于是提出了经典的Stoney公式(1),把薄膜应力和基底曲率的变化相关联。

(1)

式中:σ是薄膜平均应力;κ0是基底曲率初始值;κ

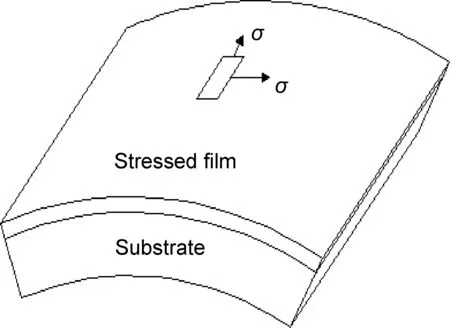

是基底任意时刻对应曲率;hf表示薄膜厚度;hs基底厚度;Ms是基底双轴弹性模量。需要注意的是,Stoney公式(1)根据能量最小化方法推导,使用情况依赖于薄膜刚度和厚度,它是hs/hf→0的极限例子,同时引入若干假设分析基底-薄膜体系的形变。如图1所示,Stoney公式假设基底变形是轴对称的,且对应应力σ处于等双轴状态,方向垂直薄膜边界,应力分布均匀且处处相等,其他使用条件参考文献[27]。

图1 基底-薄膜体系物理模型Fig.1 Physical model of substrate-film system

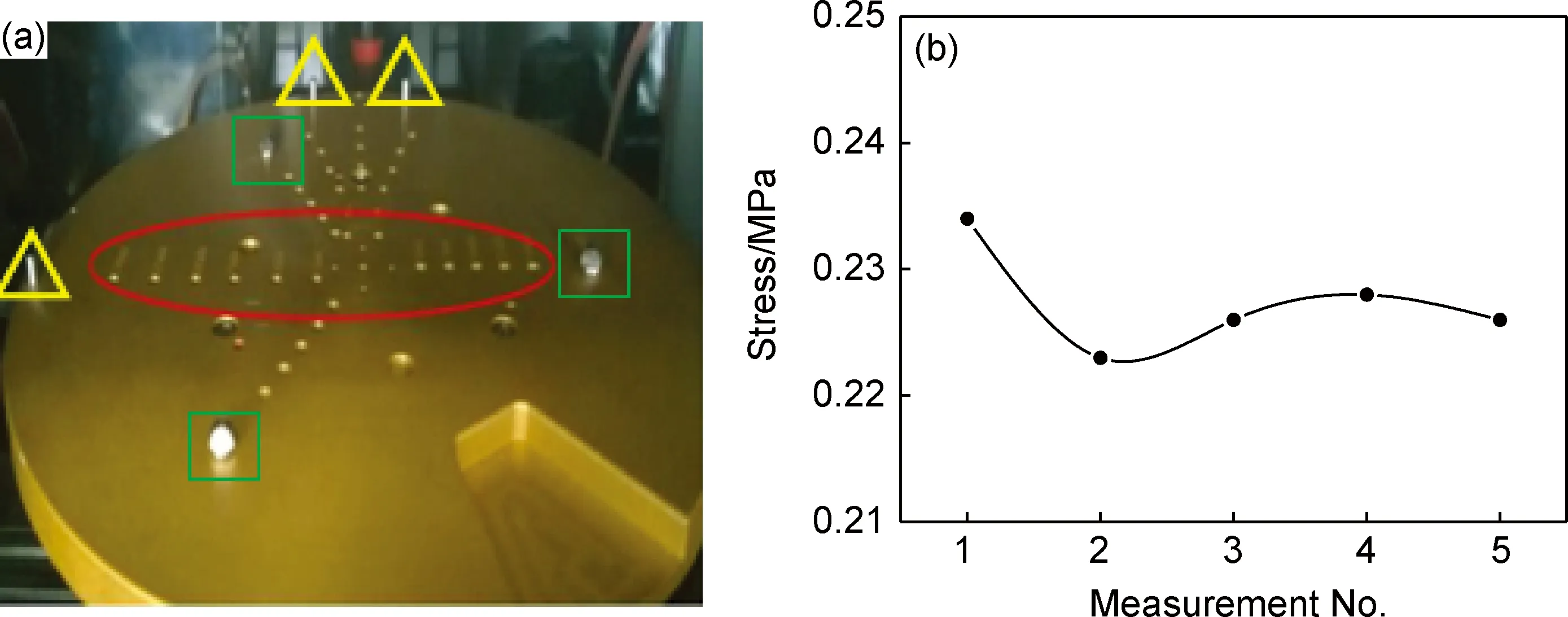

1.1.2 接触式检测法

图2 KLA Tencor P-7应力测试样品台(a)和应力结果重复性检验(b)Fig.2 KLA Tencor P-7 sample stage for stress measurement(a)and stress results repeatability test(b)

1.1.3 非接触式检测法

多束光学应力敏感技术(multi-beam optical sensor, MOS)是一种实时、无损的薄膜应力测量技术,不但可以对薄膜应力、表面曲率和翘曲进行精确测量,而且还能进行二维应力绘图分析,同时还可精确测量应力、曲率随温度变化的关系。MOS工作原理如图3所示,入射二维平行光矩阵从样品表面反射,通过CCD(charge coupled device)照相机收集反射光信号,捕捉器收集并记录反射信号,得到相邻光斑之间的距离,MOS分析软件根据公式(2)将相邻光斑距离的变化转化为基底曲率的变化,然后将基底曲率代入Stoney公式(1)得到薄膜应力。

(2)

式中:δd是相邻光斑距离的变化;d0是相邻光斑距离初始值;α是入射角;L是基底与CCD之间距离。

图3 MOS测量示意图Fig.3 Schematic of MOS measurement

目前,kSA(k-Space Associates),Inc公司设计了上述原位薄膜应力计,该设备具有很高的检测灵敏度,可精确测量曲率半径大于20 km的微小形变,检测所得应力厚度积精确度0.1 GPa·nm。使用该型号MOS设备,测量应力结果,包括平均应力(average stress)和应力增量(incremental stress)两个参数。图4实例表示在Si(100)上沉积LiCoO2薄膜时(样品台旋转),应力厚度积随薄膜厚度的变化曲线。实验曲线上任意一点和起点的连线,其斜率表示该点对应厚度的平均应力,如图中圆点所在虚线三角形,其斜率k1表示厚度120 nm的LiCoO2薄膜对应的平均应力。实验曲线上任意一点的切线斜率表示该点对应厚度增加单位厚度时应力的变化量,如图中黑色三角形所在虚线三角所示,其斜率表示厚度210 nm的LiCoO2增长1 nm时应力增大k2。

图4 在Si(100)上沉积LiCoO2薄膜时应力-厚度积 随薄膜厚度的变化曲线Fig.4 Curve of stress-thickness product changing along with thickness of LiCoO2 film deposited on Si(100)

1.2 X射线衍射(XRD)法

X射线衍射法一般用于检测半导体和晶体薄膜中的残余应力。XRD是一种半无损检测方法,测量结果十分可靠。根据X射线衍射效应,材料内部存在三类残余应力。其中Ⅰ类残余应力引起X射线谱线位移,Ⅱ类引起X射线谱线展宽,Ⅲ类引起X射线谱线强度下降,这是XRD测量薄膜应力的理论基础。通常采用掠射、侧倾和内标组合方式作为XRD应力测量的最佳方法,并使用2θ-sin2ψ方法处理得到应力结果,具体测量步骤参考教材[28]。例如Magnus等[22]使用XRD检测了不同退火温度制备的CrN薄膜对应的残余应力,发现退火样品的衍射峰(220)向小角度偏移,计算得到未退火样品和退火样品对应残余应力依次为-4 GPa和-1.5 GPa。

1.3 拉曼(Raman)光谱法

使用拉曼光谱测量薄膜应力是一种无损、半定量方法。拉曼光谱分析薄膜应力原理如下:当入射激光被待测样品分子散射时,大多数散射光与入射激光具有相同波长,这种散射称为瑞利散射。然而,还有极小一部分散射光的波长与入射光不同,这部分散射称为拉曼散射。将拉曼散射和瑞利散射之差定义为拉曼位移。拉曼位移与分子振动能级相关,不同基态对应不同能级,当待测样品存在应力时,由于分子间晶格发生应变而导致能级变化,可以通过拉曼位移定量表征应力大小。例如,Haibo等[29]基于拉曼光谱检测了CeO2-δ薄膜应力,通过拉曼峰偏移分别计算了物理应变和化学应变构成的薄膜应力。

1.4 纳米压痕(nanoindentation)法

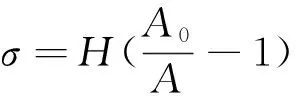

纳米压痕测量薄膜应力是一种局部损害的方法。Dong等[30]详细概述了纳米压痕法测量薄膜残余应力的理论基础:当压针压入薄膜时,会在局部区域引入外部应力造成薄膜局部应变,薄膜应力与薄膜硬度和弹性模量无明显关系,而与压痕接触面积有显著关系。因此,可以通过测量试样对应的压痕接触面积计算残余应力。例如Liu等[14]使用公式(3),(4)测量了不同厚度铜薄膜的残余应力,选择金刚石玻式压头,压入深度控制在薄膜厚度1/10处。基于Oliver-Pharr理论和典型的应力-应变曲线计算薄膜的硬度H数据。然后,通过Suresh模型和无应力、有应力样品之间压痕接触面积的差异计算残余应力[31],通过负载-压深曲线计算得到不同厚度铜膜样品对应残余应力。

(3)

(4)

式中:H是铜薄膜的硬度;A0和A分别对应无应力、有应力样品接触面积的投影值;α是压头的压入角度,玻式压头α=24.7°。

1.5 其他方法

除了上述常见应力测量方法,还有一些特殊应力测量手段。巴豪森噪声法(MBN)主要适合分析铁磁材料的应力信息,通过特殊探针接触待测材料,施加一定频率的激发信号,待测材料产生感应磁场,通过收集感应信号并后续处理获得薄膜应力信息。光纤光栅法(FBG)是一种可以测量曲面基底应力的方法,当光栅纤维被宽谱带光源照亮,低频光会被反射而其余光透射,把透射光中频率最小的定义为布拉格波长λB=2Λ·neff,Λ是光栅间距,neff是有效反射系数,当待测薄膜应力发生变化Δσ0会引起布拉格波长的改变ΔλB,关系为:

(5)

通过检测布拉格波长即可得到薄膜应力。开尔文探针力显微镜(KPFM)可以定量表征纳米尺度范围的应力状态,通过改装原子力显微镜装置,使用开尔文探针测量薄膜表面的功函数,表面功函数和薄膜应力之间存在经验关系,进而间接计算薄膜应力,设备具体改造信息和测量原理请参考文献[24]。

1.6 测量方法小结

不同应力测量方法基于不同理论基础,适合检测不同类型的基底-薄膜体系。同时,由于所得应力结果类型不同,在比较应力结果验证应力一致性之前,需要确定应力类型和测量条件。基底曲率法测量环境要求低,可原位或非原位检测薄膜应力,已广泛使用;X射线衍射法只适合检测晶体材料,且检测和后续数据处理过程繁琐,但是测量结果可靠,可以应用到原位测量;拉曼光谱法测量环境要求低,适合测量结晶和非晶样品,但拉曼峰偏移信号受多种应变共同影响,且应变模型构建困难。纳米压痕法局部破坏待测样品,适合测量几乎所有类型薄膜材料。其他介绍的薄膜应力测量方法用途较窄。

2 薄膜应力影响因素

任何基底上沉积的薄膜,不可避免地存在残余应力,该应力状态一般会造成薄膜结构和性质不可预期的破坏,因此,研究有效控制薄膜应力具有重要意义。基底-薄膜体系通常是二维平面结构且薄膜具有固定组成,但是随着真空镀膜技术的发展,多组分薄膜和不同结构的薄膜体系被制备,同时,镀膜方法种类较多,如物理气相沉积(离子镀膜、磁控溅射)、化学气相沉积(等离子增强、光化学气相沉积、原子层沉积)、热氧化法(干氧、湿氧)、溶胶凝胶法等,且每种制备工艺中包含多种的因素,无法一一详细讨论。本文有代表性地小结了薄膜成分比例、基底类型、磁控溅射工艺参数(溅射功率、工作压力、基底温度)等因素对薄膜应力的影响。

2.1 薄膜成分比例

当沉积薄膜所含元素种类不变化,但相对比例改变,新形成的薄膜其应力状态也会发生变化。例如,Turnow等[32]研究了Cu-Ti合金薄膜中不同Cu含量对薄膜残余应力的影响。发现Cu含量在低含量区间(0%~10%)增加时,压应力线性增加,这种压应力增大的趋势可能有两种解释:其一是原位应力释放机理,其二是晶粒边界处原子掺杂,即钉扎效应。随着 Cu含量继续增大,相应压应力减小,可以通过相转变理论解释。而Cu含量在中含量区间(35%~80%),薄膜应力无明显变化,这与此区间生长的薄膜都是无定形结构相关。然而,Cu含量分别等于85%和90%的薄膜样品应力出现很大波动,这种应力的波动可以用快速移动机理解释。此外,Karimi等[33]制备了不同N含量的Nb1-xTixNy薄膜,发现随着N含量的线性增加,Nb1-xTixNy薄膜呈现近似的应力变化曲线,压应力先增大后减小。由此可见,可以通过控制待沉积薄膜组分比例(如靶材掺杂、反应气体流量)获得较小残余应力的薄膜。

2.2 基底类型

目前,一些功能薄膜需要沉积在特定材料或形状的基底上,如在弯曲基底上沉积的透明导电膜、具有壳-核结构的催化剂等,不同基底类型会对薄膜应力的测量和结果引入新的问题。如Kusaka等[34]在硼硅酸盐玻璃基底上沉积AlN薄膜,需要考虑基底和沉积薄膜热膨胀系数(CTF)的差异引入的热应力;对于特殊的基底形状,使用常规检测应力的方法往往无法得到准确结果,需要使用新的测量手段,如Rao等[23]在圆柱形基底沉积Ni-P合金薄膜时,传统应力检测方法不再适用,采用FBG方法准确测量残余应力,通过检测镀膜前后透射率的变化间接得到薄膜应力。

2.3 磁控溅射镀膜工艺参数优化

在磁控溅射制备薄膜过程中,为了控制残余应力,普遍使用的手段是在沉积薄膜过程中优化薄膜制备工艺(如溅射功率、工作压力、基底温度等)。目前,大量溅射沉积工艺对薄膜应力的影响研究表明,溅射功率、工作气压、电源偏压、基底温度、溅射角度等工艺参数都对薄膜应力产生影响,且这些因素共同影响薄膜应力。

2.3.1 溅射功率、工作气压对残余应力的影响

随着溅射功率的增大,薄膜应力发生压应力-张应力转变。Kusaka等[35]使用直流磁控溅射在玻璃基底上沉积AlN薄膜,讨论了不同溅射功率对薄膜残余应力的影响,结果表明:随着溅射功率增大(变化区间50~200 W),残余应力指数下降,且溅射功率小于110 W对应张应力,溅射功率大于110 W对应压应力。将低功率出现张应力解释为低功率沉积的AlN晶粒尺寸小,存在较多晶界,高功率形成压应力是离子钉扎效应,同时用钉扎效应解释了压应力来源。

同样地,随着工作气压的升高,薄膜应力也发生压应力-张应力转变。这一现象被Kohout等[36]实验证实,他们研究了高功率脉冲磁控溅射(HiPIMS)沉积Al2O3薄膜过程中,工作气压对残余应力的影响,发现随着工作气压的升高(0.07~2.68 Pa),薄膜的残余应力由低压应力状态转变为低张应力状态(-200~+260 MPa)。

Asa′adl等[37]使用直流磁控溅射制备Ta膜,讨论了溅射功率和工作压力对薄膜残余应力的共同影响。制备过程选择3个溅射功率和5个工作气压,其余工艺参数一致,分别在有氧化层的单晶Si(100)片上沉积50 nm Ta膜。结果表明相同溅射功率条件,随着工作气压的升高,残余应力经过压应力-张应力-压应力类型转变,相同工作气压区间,不同溅射功率下,不同溅射功率对残余应力无影响或存在正相关影响。不同溅射功率和工作气压造成应力类型转变和数量变化的可能原因:工作气压较小时,氩气原子和靶材原子平均自由程大、碰撞几率小,基于原子的钉扎效应形成压应力。随着工作气压的增大,Ta晶粒逐渐长大,但晶界受到束缚,或者是钽金属相开始由α相过渡到β相,相转变解释了张应力的形成。最后高气压下,掺杂杂质可诱导薄膜回到压应力状态。

2.3.2 薄膜厚度对薄膜应力的影响

一般文献分析溅射功率或工作气压对薄膜应力的影响时,往往需要单独说明薄膜厚度对残余应力的影响,说明薄膜厚度也是影响应力状态的重要因素。例如,Liu等[14]使用直流磁控溅射方法以相同工艺条件制备了不同厚度铜薄膜样品,通过基底曲率法测量薄膜应力,实验结果表明:随着薄膜厚度增加,薄膜应力也会发生从压应力到张应力的类型转变。此外,薄膜厚度对薄膜应力的影响具有普遍规律,陈焘等[38]介绍各种介质薄膜和金属膜等光学薄膜中的应力随薄膜厚度的变化关系,且薄膜厚度至少达到3~5 nm时才会出现明显的应力,说明只有当薄膜厚度达到某个临界厚度才会产生薄膜应力。

关于薄膜厚度影响应力的解释与溅射功率、工作气压对应力的影响机理有相似也有差异。例如,Khawaja等[39]讨论ZnO薄膜厚度对薄膜应力的影响时,使用了晶粒融合假设而不是钉扎效应,他们使用射频磁控溅射在Si(100)基底上沉积ZnO薄膜,采用晶粒融合假设解释压应力来源,因为通过卢瑟福背散射(RBS)检测薄膜组成,发现ZnO薄膜中未存在嵌入Ar离子,所以排除了钉扎效应。

2.3.3 基底温度对残余应力的影响

基底沉积温度为反应提供所需的活化能,合理的基底温度可使待沉积薄膜原子快速到达平衡位置,此时薄膜应力最小。因此,基底温度也是影响薄膜应力的一个重要因素。Gang等[40]使用磁控溅射在不同基底温度沉积Ti6Al4V薄膜,Ti6Al4V薄膜在此沉积条件下都产生压应力,且压应力随着基底温度的升高线性减小。溅射离子对基底材料的撞击,即钉扎效应解释了压应力的形成原因。基底温度的升高诱使沉积原子的可迁移性变强,有利于改善沉积原子的非平衡状态,因此压应力减小。通常,还可使用热膨胀系数差异解释基底温度对薄膜应力的影响。Swaleha等[41]使用直流磁控溅射在不同基底温度沉积相同厚度FeCo薄膜,FeCo薄膜在此沉积条件下都产生张应力,且张应力随着基底温度的升高而减小。薄膜应力处于张应力是由于基底Si(100)晶格尺寸远远大于FeCo薄膜晶格尺寸,界面处FeCo薄膜结构匹配Si(100)晶格参数而造成的。至于张应力随基底温度升高而下降趋势是热膨胀系数差异造成的。

2.3.4 电源偏压和原子入射方向对残余应力的影响

改变电源偏压或沉积原子入射方向可获得不同薄膜织构,而且新薄膜结构具有更好的应力状态。XIE等[42]通过改变射频电源偏压调整薄膜残余应力:在Si(100)上沉积相同厚度无定形碳膜,单层薄膜全程在等离子偏压Vs=-200 V下制备,而多层薄膜是硬膜(偏压Vs=-200 V)和软膜(偏压Vs=0 V)的交替沉积。基底曲率法获得单层、多层薄膜应力分别为7.20 GPa和3.26 GPa。造成多层薄膜应力几乎下降一半的原因是交替的硬膜和软膜结构提供了一种更好的应力释放途径。此外,大量文献讨论了沉积薄膜原子入射角对残余应力的影响。例如,Jun等[43]发现,不同入射角α沉积的MgO薄膜应力状态都属于压应力,α=55°生长薄膜对应压应力最小-1.73 MPa,α<55°生长薄膜对应压应力较大(接近8 MPa),α>55°生长薄膜对应压应力较小(仅仅3 MPa)。

2.3.5 退火工艺对薄膜残余应力的影响

虽然可以通过优化薄膜制备工艺参数降低薄膜生长阶段产生的应力,但是后续薄膜退火处理可能引起薄膜应力变化,所以退火工艺也是控制薄膜应力的关键步骤。例如,固体薄膜锂电池需要使用结晶态LiCoO2等做电池正极[44],在退火过程中,薄膜残余应力会因环境温度的变化发生极大改变,甚至造成薄膜开裂和脱落。

通过改变退火温度、保温时间、退火气氛等参数来研究薄膜残余应力的变化的方法已有文献报道。Asa′ad等[37]研究了在氧气气氛中,不同退火温度(90~300 ℃)处理钽膜后薄膜残余应力的变化。结果表明:钽薄膜退火温度上升到300 ℃,压应力急剧增大。这可能是在300 ℃的条件下,钽膜表面形成新的氧化层Ta2O5,晶格错配造成的。Zhou等[45]使用电子束蒸发制备系列厚度相同的Au薄膜,选择在大气环境中退火1 h,考察了100~400 ℃温度区间内8个不同温度对Au薄膜残余应力的影响,结果表明:退火前后薄膜样品的晶型并没有改变。然而,随着退火温度的升高,Au(111)峰位衍射角2θ向高角度偏移,说明残余应力(张应力)随退火温度升高而增大。最后,检测了未退火样品和不同温度下退火样品的残余应力随时间的变化,发现退火样品比未退火样品残余应力更稳定,且退火温度越高,残余应力越稳定。

3 总结与展望

薄膜生长过程中,多种因素会共同影响薄膜应力,且这些因素相互影响。例如,溅射功率会改变基底温度,工作压力会改变沉积速率等等,很难单独考察某个因素对薄膜应力的贡献,所以需要综合考虑它们对应力结果的影响。此外,大多数文献报导了薄膜应力在沉积过程中发生应力状态改变的现象,根据经验,可以分两种情况讨论:(1)平均应力处于拉应力或压应力状态,这与薄膜沉积过程相关(例如基底温度、溅射功率、薄膜组成等),通常情况下,高基底温度和大溅射功率易形成压应力状态,而低温、小功率沉积薄膜以形成张应力状态;(2)应力增量随薄膜厚度变化也会发生压应力-张应力状态的转化,该现象可能与薄膜微观结构和表面形貌相关,例如薄膜沉积初始阶段由于晶界融合产生拉应力向压应力的转变。薄膜后处理(如退火)也会改变薄膜应力状态,与薄膜制备过程相似,影响薄膜应力的普遍规律需要研究人员后续研究。

随着人们对薄膜应力的深入研究,薄膜应力测量方法取得了很大进步,目前已有多种方法可较为准确地测量薄膜应力,测量手段不同,所得应力类型不同。绝大多数薄膜-基底类型可使用基底曲率法或纳米压痕法测量薄膜应力,但都不可避免地损坏待测样品。一些光学检测方法(如XRD,MOS,Raman等)所得应力结果不仅准确可靠,而且对待测样品破坏更小。当检测特殊类型的薄膜体系时,可使用一些新方法(如FBG,MBN,KPFM等)简单方便地获得应力结果。由此可见,多种应力测量方法相互补充,基本可以解决测量方法局限性问题。

通过概述薄膜应力影响因素,我们发现,薄膜制备工艺、退火工艺参数是影响薄膜应力的主要因素,虽然影响因素种类较多且多个因素存在相互影响,很难定量考察单个因素对应力的贡献,但是可以通过优化制备或退火工艺参数有效控制薄膜应力,达到预期的应力状态。同时发现,薄膜应力(平均应力、应力增量)随制备和退火过程发生的变化可能与沉积过程相关,也可能与薄膜微观结构和表面形貌相关。

人们意识到薄膜应力是引起薄膜材料失效的重要原因,无论是百米级的飞机涂层还是纳米级MEMS器件,研究薄膜应力都至关重要。为了改善薄膜应力状态,虽然对薄膜应力测量方法和影响因素已有大量研究,但普遍适用性规律有待提高。所以,后续研究薄膜应力可集中在不同材料体系的薄膜应力精确测量方法,以及探索薄膜应力的普遍性控制技术。至于薄膜应力检测在工业生产中的应用可朝着两个方向发展,一是大面积米级功能薄膜,如太阳能薄膜电池,电致变色玻璃等;二是纳米级小尺寸薄膜器件,如栅极氧化层,自供电芯片等。准确检测不同尺寸薄膜材料的应力状态需要设计相应检测范围的应力测试装置,合理控制应力的手段也需进一步完善。

[1] 彭志坚, 苗赫濯, 齐龙浩, 等. 氮化硅陶瓷刀具表面涂覆高硬耐磨氮化钛涂层研究 [J]. 稀有金属材料与工程, 2014, 33(5): 507-511.

(PENG Z J, MIAO H Z, QI L H,etal. Study on the preparation of hard and wear-resistant titanium nitride films on silicon nitride ceramic cutting tools [J].Rare Metal Materials and Engineering, 2014, 33(5): 507-511.)

[2] 陈牧, 颜悦, 刘伟明, 等. 全固态薄膜锂电池研究进展和产业化展望 [J]. 航空材料学报, 2014, 34(6): 1-20.

(CHEN M, YAN Y, LIU W M,etal. Research advances and industrialization prospects of all-solid-state thin-film lithium battery [J]. Journal of Aeronautical Materials, 2014, 34(6): 1-20.)

[3] 刘国柱, 夏都灵, 杨文君, 等. 柔性显示的研究进展 [J]. 材料导报, 2008, 22(6): 111-114.

(LIU G Z, XIA D L, YANG W J,etal. Research progress in flexible displays [J]. Materials Review, 2008, 22(6): 111-114.)

[4] LAI C F, LI J S, SHEN C W. High-efficiency robust free-standing composited phosphor films with 2D and 3D nanostructures for high-power remote white LEDs [J]. ACS Appl Mater Interfaces, 2017, 9: 4851-4859.

[5] KIRILL B, KENJI S, TAKEO M,etal. Spatially uniform thin-film formation of polymeric organic semiconductors on lyophobic gate insulator surfaces by self-assisted flow-coating [J]. ACS Appl Mater Interfaces, 2017, 9: 6237-6245.

[6] BYUN H R, YOU E A, HA Y G. Multifunctional hybrid multilayer gate dielectrics with tunable surface energy for ultralow-power organic and amorphous oxide thin-film transistors [J]. ACS Appl Mater Interfaces, 2017, 9: 7347-7354.

[7] WANG X Y, LI D Y. Effects of yttrium on mechanical properties and chemical stability of passive film of aluminide coating on 1045 steel [J]. Surface and Coatings Technology, 2002, 160: 20-28.

[8] CHASON E, GUDURU P R. Tutorial: understanding residual stress in polycrystalline thin films through real-time measurements and physical models [J]. Journal of Applied Physics, 2016, 119(191101): 1-20.

[9] MIZUSHIMA I, TANG P T, HANSEN H N,etal. Residual stress in Ni-W electrodeposits [J]. Electrochem. Acta, 2006, 51(27): 6128-6134.

[10] MOON M W, CHUNG J W, LEE K R,etal. An experimental study of the influence of imperfections on the buckling of compressed thin films [J]. Acta Mater, 2002, 50(5): 1219-1227.

[11] WANG J S, EVANS A G. Effects of strain cycling on buckling, cracking and spilling of a thermally grown alumina on a nickel-based bond coat [J]. Acta Mater, 1999, 47(2): 699-710.

[12] ZHEMG Y, CHEN S F, RAINER F,etal. Film stress of micro-shutter arrays for the James Webb Space Telescope [J]. SPIE, 2002, 4935: 279-286.

[13] NARAYANACHARI KVLV, CHANDRASEKAR H, BANERJEE A,etal. Growth stress induced tunability of dielectric permittivity in thin films [J]. Journal of Applied Physics, 2016, 119:014106.

[14] LIU J, XU B, WANG H,etal. Effects of film thickness and microstructures on residual stress [J].Surface Engineering, 2016, 32(3): 177-180.

[15] FLINN P A, GARDNER D S, NIX W D. Measurement and interpretation of stress in aluminum based metallization as a function of thermal history [J]. IEEE Trans EIectron Dev, 1987, 34: 689-699.

[16] 安兵, 张同俊, 袁超, 等. 用基片曲率法测量薄膜应力 [J]. 材料保护, 2003, 36(7): 13-15.

(AN B, ZHANG T J, YUAN C,etal. Stress measurement of thin films by substrate curvature method [J]. Materials Protection, 2003, 36(7): 13-15.)

[17] XIE J, KOMVOPOULOS K. Friction, nanostructure, and residual stress of single-layer and multi-layer amorphous carbon films deposited by radio-frequency sputtering [J]. J Mater Res, 2016, 31(13): 1857-1864.

[18] 张定铨, 何家文. 材料中残余应力的X 射线衍射分析和作用 [M].西安: 西安交通大学出版社, 1999: 10,102.

(ZHANG D Q, HE J W. Residual stress in material by X-ray diffraction analysis and function [M]. Xi′an: Xi′an Jiaotong University Press, 1999: 10,102.)

[19] SANJURJO J A, LOPCZ C E, VOGL P,etal. Dependence on volume of the phonon frequencies and the infrared effective charges of several Ⅲ-Ⅴsemiconductors [J]. Phys Rev B, Condens Matter, 1983, 28(8): 4579-4584.

[20] ROSSINI N S, DASSIST M, BENYOUNIS K Y,etal. Methods of measuring residual stresses in components [J]. Mater Des, 2012, 35(5): 72-88.

[21] LIU J, XU B, WANG H,etal. Effects of film thickness and microstructures on residual stress [J].Surface Engineering, 2016, 32(3): 177-180.

[22] MAGNUS O, JONATHAN A, GREGER H. The effects of bias voltage and annealing on the microstructure and residual stress of arc-evaporated Cr-N coatings [J]. Surface and Coating Technology, 1999, 120/121: 272-276.

[23] RAO C, YE Z, ZHOGN H,etal. Fiber bragg grating based stress measurement for films deposited onto cylindrical surfaces [J]. Experimental Mechanics, 2016, 56:1577-1583.

[24] UNA K, WICKRAMASINGHE H K. Nanoscale quantitative stress mapping with atomic force microscopy [J]. Applied Physics Letters, 2007, 90(113111): 1-3.

[25] ZHANG T J, WONG M S, SPROUL W D,etal. Characterization of magnetron sputtering TiB2and Ti-B-N thin films [J]. Tran Nonferrous Met Soc China, 2000, 10(5): 619-624.

[26] 丁宇婷, 张晓锋, 张晓雯,等. 溅射工艺对有机基底氧化钛薄膜应力的影响 [J]. 航空材料学报, 2011, 31(增刊1): 131-134.

(DING Y T, ZHANG X F, ZHANG X W,etal. Effect of processing conditions on film stress for sputtered titania films on flexible polymethylmethacrylate substrates [J]. Journal of Aeronautical Materials, 2011, 31(Suppl 1): 131-134.)

[27] 弗罗伊德, 苏雷什. 薄膜材料-应力、缺陷的形成和表面演化 [M]. 卢磊,译. 北京:科学出版社, 2007: 71-73.

[28] 姜传海, 杨传铮. 材料射线衍射和散射分析 [M]. 北京: 高等教育出版社, 2010: 180-182.

(JIANG C H, YANG C Z. Analysis of materials by ray-diffraction and scattering [M]. Beijing: Higher Education Press, 2010, 180-182.)

[29] LI H B, ZHANG P C, LI G,etal. Stress measurement for nonstoichiometric ceria films based on Raman spectroscopy [J]. Journal of Alloys and Compounds, 2016, 682: 132-137.

[30] 董美伶, 金国, 王海斗, 等. 纳米压痕法测量残余应力的研究现状 [J]. 材料导报, 2014, 28(2): 107-113.

(DONG M L, JIN G, WANG H D,etal. The research status of nanoindetation methods for measuring residual stresses [J]. Materials Review, 2014, 28(2): 107-113.)

[31] SURESH S, GIANNAKOPOULOS A E. A new method for estimating residual stresses by instrumented sharp indentation [J]. Acta Materialia, 1998, 46: 5755-5767.

[32] NOCE R D, BARELLI N, MARQUES R,etal. The influence of residual stress and crystallite size on the magnetic properties of electrodeposited nanocrystalline Pd-Co alloys [J].Surface and Coating Technology, 2007, 202(1):107-113.

[33] KARIMI A, GRANGE D L. SANTANA A,etal. Structural and mechanical properties of Nb1-xTixN thin films deposited by rf magnetron sputtering [J]. Thin Solid Films, 2016, 607: 14-24.

[34] KUSAKA K, TANIGUCHI D, HANABUSA T,etal. Effect of sputtering gas pressure and nitrogen concentration on crystal orientation and residual stress in sputtered AlN films [J]. Vacuum, 2002, 66: 441-446.

[35] KUSAKA K, TANIGUCHI D, HANABUSA T,etal. Effect of input power on crystal orientation and residual stress in AlN film deposited by dc sputtering [J]. Vacuum, 2000, 59: 806-813.

[36] KOHOUT J R, BOUSSER E, SCHMITT T,etal. Stable reactive deposition of amorphous Al2O3films with low residual stress and enhanced toughness using pulsed dc magnetron sputtering [J]. Vacuum, 2016, 124: 96-100.

[37] AL-MASHA’AL A, BUNTING A, CHEUNG R. Evaluation of residual stress in sputtered tantalum thin-film [J]. Applied Surface Science, 2016, 371: 571-575.

[38] 陈焘, 罗崇泰. 薄膜应力的研究进展 [J]. 真空与低温, 2006, 12(2): 69-72.

(CHEN T, LUO C T. The research progress of thin film stress [J]. Vacuum and Cryogenics, 2006, 12(2): 69-72.)

[39] AL-KHAWAJA S, ABDALLAH B, SHAKER S A,etal. Thickness effect on stress, structural, electrical and sensing properties of (002) preferentially oriented undoped ZnO thin films [J]. Composite Interfaces, 2015, 22(3): 221-231.

[40] LIU G, YANG Y Q, HUANG B,etal. Effects of substrate temperature on the structure, residual stress and nano-hardness of Ti6Al4V films prepared by magnetron sputtering [J]. Applied Surface Science,2016, 370: 53-58.

[41] INAMDAR S, RAMUDU M, RAJA M M,etal. Effect of process temperature on structure, microstructure, residual stresses and soft magnetic properties of sputtered Fe70Co30thin films [J]. Journal of Magnetism and Magnetic Materials, 2016, 418: 175-180.

[42] XIE J, KONVOPOULOS K. Friction, nanostructure, and residual stress of single-layer and multi-layer amorphous carbon films deposited by radio-frequency sputtering [J]. J Mater Res, 2016, 1(13): 1-8.

[43] HE L J, WANG L Y, CHEN W Z,etal. Effects of the magnesium oxide thin films′ microstructures on the residual stresses [J]. Journal of Alloys and Compounds, 2016, 679: 122-124.

[44] BATES J B,DUDNEY N J, MEUDECKER B J,etal. Preferred Orientation of Polycrystalline LiCoO2Films [J].J Electrochem Soc, 2000, 147:59.

[45] ZHOU S J, WU W, SHAO T M. Effect of post deposition annealing on residual stress stability of gold films [J]. Surface and Coatings Technology, 2016, 304:222-227.