某车型车内轰鸣噪声的分析与优化

2018-02-03刘林根刘邦雄许早龙尹若愚肖颐

刘林根 刘邦雄 许早龙 尹若愚 肖颐

摘 要:针对某车型加速过程中发动机转速2800rpm时引起的车内轰鸣问题,利用LMS Test.lab测试系统,对该车进行NVH测试。通过频谱分析,找到引发车内轰鸣问题的频率范围,对相近模态的零部件进行排查,判断为空调压缩机系统模态偏低,与发动机工作频率产生共振导致车内轰鸣,降低了车内声品质。为此基于有限元仿真方法提高压缩机系统的模态,避免与发动机在常用转速下的共振,改善了车内轰鸣噪声。

关键词:轰鸣;模态分析;共振;频谱分析

中图分类号:U462.3 文献标识码:A 文章编号:1005-2550(2018)06-0060-05

Analysis and Optimization of Booming Noise a Vehicle

LIU Lin-gen, LIU Bang-xiong, XU Zao-long, YIN Ruo-yu, XIAO Yi

( R&D Center of Jiangxi Changhe Automobile Co., Ltd., Jingdezhen 333002, China )

Abstract: To solve the Booming noise problems at 2800 rpm of engine speed for a vehicle during acceleration, a NVH test was applied to analysis the problems by using LMS test system. Find the frequency range that caused the boom in the vehicle through spectrum analysis. After checking the components of the similar mode, it is judged that the mode of the air conditioning compressor system is low. And it caused boom in the vehicle due to resonate with frequency of engine work and air conditioning compressor system. Then the sound quality was reduced in the vehicle. In order to improve the booming noise, avoid the resonance of the engine at the common speed by improving the modal of compressor system based on finite element simulation method.

Key Words: boom; modal analysis; resonance; spectrum analysis

1 前言

汽車的NVH(Noise Vibration Harshness)性能是汽车研发过程中重要的性能指标之一,车内噪声的大小往往最能直观体现汽车的NVH水平,对车内噪声进行有效管控是保证整车NVH水平的主要手段之一。作为车内噪声最常见的轰鸣问题,常常会给乘客带来不舒适感,头疼、情绪焦躁甚至恶心呕吐。因此避免车内轰鸣在车内噪声控制中显得尤为重要[1-3]。

随着CAE技术的快速发展,测试技术的不断成熟。利用CAE分析技术结合试验测试来考核汽车构件的振动特性、噪声特性和疲劳耐久性等已经广泛应用于现代汽车设计中。王海涛等[4]对轰鸣问题产生的原因进行了研究,确定轰鸣噪声为车身地板的局部结构振动与空腔声学耦合所引起的,通过提高局部刚度改变结构振动的固有频率避免了共振,改善了车内轰鸣。李嘉通等[5]通过Hyperworks对空调压缩机支架进行模态试验与仿真分析,发现固有频率偏低,改进支架结构,有效抑制支架的共振,车内轰鸣改善明显。杨仕祥等[6]利用阶次分析法和模态分析法对悬置进行优化,降低了车内轰鸣噪声。

本文作者针对车内轰鸣噪声问题,首先采用LMS Test.Lab数据采集系统的Signature Testing-Advanced模块对某车型整车进行了客观振动测试,获取了轰鸣噪声所在的频率范围,随后对相近频率范围的零部件进行排查,判断问题为压缩机系统模态共振引起。以此为基础,针对压缩机系统模态进行优化,通过CAE仿真技术给定优化方案,提高其模态,并经过主观评价和客观测试,证明了该优化方案对车内轰鸣有显著改善,为今后类似轰鸣问题的解决提供了有益参考。

2 问题描述

对某车型在道路测评过程中经主观评价发现,在2800rpm转速左右车内出现“嗡嗡”压耳的轰鸣噪声。因此,本文主要针对2800rpm转速附近的轰鸣现象进行分析和优化。

3 轰鸣噪声的试验诊断与分析

3.1 整车试验测试

测试设备采用LMS Test.Lab数据采集系统,如图1所示,使用Signature Testing-Advanced模块,对声音作A计权处理,设定声压信号的采样频率为12800Hz,频率分辨率为1Hz。参考车内噪声测试标准,在驾驶员右耳处布置1个PCB麦克风传感器,用于驾驶员耳旁的声压级,如图2。

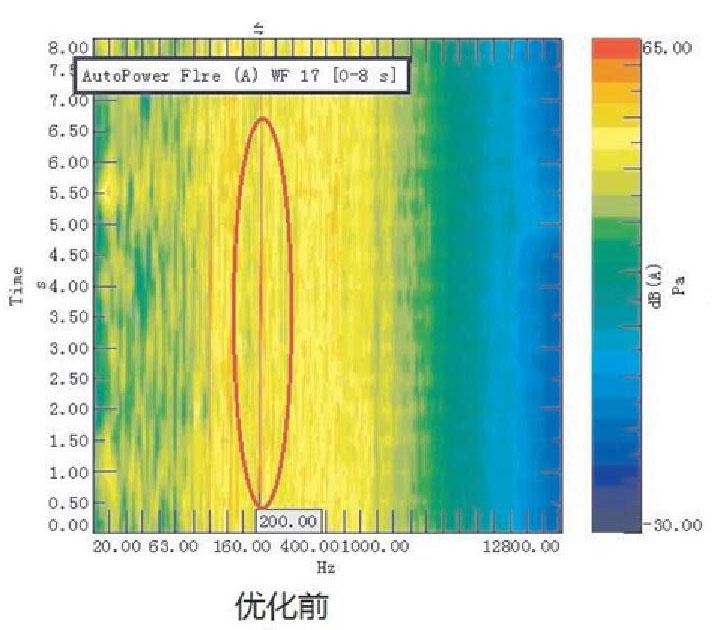

通过道路测试采集加速、匀速过程中车内噪声测试数据,对数据作频谱分析,获取了2800rpm时车内噪声的瀑布图及频谱图,如图3、图4所示。其中,在瀑布图中频率为200Hz时的亮条特别突出,为共振特征,利用滤波器将该频率成分去除,通过回放发现去除该频率的声音片段无轰鸣噪声,判定轰鸣噪声为单频噪声导致。在频谱图中也可发现单频200Hz峰值处噪声较明显,其声压级为57.29dB(A)。

本车型搭载的发动机为四缸四冲程发动机,基于发动机工作噪声的机理,由发动机引起的谐波阶次频率为:

式中:f 为发动机的谐波阶次频率,单位为Hz;n为发动机转速,单位为rpm;r为发动机的谐波阶次。

当发动机谐波阶次r为4时,发动机在转速为2800rpm的谐波阶次为187Hz,与200Hz相近,初步判断车内轰鸣为发动机的4阶次激励激发相关部件,引起共振产生。

3.2 相关部件模态试验分析

模态试验分析能够得到结构的固有特性和模态振型,为结构系统的振动特性分析、振动故障诊断提供依据[7]。对相关部件的模态进行测试。应用LMS Test.Lab数据采集系统进行信号采集,设置采样频率为1600Hz,频率分辨率为1Hz。布置PCB加速度传感器于相关零部件上,经力锤敲击测得各零部件模态参数,通过分析图5所示的零部件频响曲线可知,压缩机系统的频响曲线中出现了196Hz的峰值,基于頻响原理,推断出峰值为压缩机系统的1阶固有频率,与前文频谱分析中的200Hz单频噪声出现的峰值相近。由此可以判断在发动机转速为2800rpm时,压缩机系统的模态偏低,被发动机4阶激励所激起而引起了在该转速下的共振,产生车内轰鸣噪声,致使整车声品质下降。为进一步验证共振产生的原因,并对压缩机系统模态进行优化,利用CAE仿真方法对其进行仿真计算。

4 CAE分析及优化

4.1 有限元模型建立

利用Hypermesh有限元软件对压缩机系统建立有限元模型。如图6所示,在保证模型准确的前提下,对有限元模型进行了简化处理,如压缩机采用集中质量进行模拟,赋予压缩机质量为7.8kg,其余零部件采用四面体单元进行网格划分,单元总数为525914,节点总数为135015,压缩机支架与压缩机、发动机的螺栓连接选取RBE2单元进行模拟。

4.2 仿真分析

将已经建好的有限元模型导入MSC.Nastran中进行求解计算,计算结果如表1和图7所示。前两阶振型分别为左右摆动和上下摆动,为验证模型的准确性,将模态参数的仿真结果与实验测试结果进行对比,从表1中可以看出,仿真结果与实验吻合较好,误差均小于5%,其中一阶固有频率的误差仅为0.46%,验证了仿真结果的准确性。

4.3 优化方案

针对该车型压缩机系统1阶固有频率与发动机激励共振,导致车内轰鸣噪声问题,因此需提高压缩机系统的1阶固有频率。现有车型压缩机支架与发动机缸体通过螺栓连接,采用“钝三角”非对称布置形式,易导致压缩机绕长边摆动。为此,对压缩机支架安装点的布置方式进行优化,如图8所示,优化方案为在发动机缸体上增加约41mm高的凸台,凸台内设置螺纹孔,通过螺栓与压缩机支架连接,使得螺栓组的布置形式为近乎对称的“四边形”,能有效提高压缩机系统的刚度。

将改进后方案在Hypermesh中进行有限元建模,材料属性、网格划分及边界条件均未改变,加载相同工况提交MSC.Nastran求解计算,并与优化前结果作对比分析。优化前后压缩机系统前2阶模态对比见表2,从中可以看出,优化后的1阶固有频率为225.3Hz,提高了约30Hz,此时对应的发动机四阶激励为3375rpm,本车型转速为3100rpm时,车速为140km/h。基于此,若发动机激发压缩机系统,转速必须达到3375rpm才可,实际驾驶过程中不会达到该转速,因此优化后的压缩机系统达成工程需求,满足要求。

5 优化方案试验验证

在对实车进行客观测试前,选取两辆整车,其中一台为原状态整车,编号为1号,另一台为优化方案整改到位后的整车,编号为2号。对两辆车进行主观评价,经专业人员评价结果如下:1号车6档加速过程中发动机转速为2800rpm时车内轰噪鸣声明显,2号车6档加速过程中发动机转速为2800rpm时车内无轰鸣噪声。然后采用LMS Test.Lab数据采集系统对2号车进行客观测试,分析测试数据,并与优化前测试数据对比分析,如图9和图10所示。

从图9中可以看出,优化后的实车在2800rpm时无亮条,轰鸣噪声消除。从图10中可以看出,优化前存在单频约200Hz的噪声峰值,为57.29dB(A),优化后无明显峰值,在此频率下单频噪声为44.94dB(A),单频噪声下降12.35dB(A),改善明显。

6 结论

为有效改善压缩机系统共振引起车内轰鸣噪声问题,提升车内声品质,采用试验测试与仿真分析相结合的方法,对压缩机系统进行模态分析优化。得出如下结论:

1、在设计压缩机支架安装点时,应充分考虑螺栓组的分布方式,宜采用对称几何形状布置,使得螺栓组的对称中心与结合面中心重合。

2、采用有限元方法,利用CAE仿真分析结合试验测试的方法,准确定位压缩机系统与发动机共振问题,优化方案有效避开共振,为今后轰鸣问题的诊断和压缩机系统的优化提供了案例支持和有益参考。

参考文献:

[1]庞剑,谌刚,何华.汽车噪声与振动——理论与应用[M].北京:北京理工大学出版社,2006.

[2]庞剑.汽车车身噪声与振动控制[M].北京:机械工业出版社,2017.

[3]王若平,张旭,夏仕朝,李文武.某MPV车内轰鸣噪声试验分析与降噪改进[J].重庆理工大学学报(自然科学),2018,32(01):28-34.

[4]王海涛,刘鹏,李平,姜元平.关于某SUV车内轰鸣声的分析与研究[J].汽车工程学报,2012,2(06):464-467.

[5]李嘉通,向宇,靳江涛,年猛.某车型空调压缩机支架NVH性能分析与优化[J].机械设计与制造,2015(03):58-61+64.

[6]杨仕祥,史文库,陈志勇,商国旭,刘程.某商用车轰鸣问题的分析与控制[J].汽车工程,2018,40(02):214-220.

[7]傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000.