32SA—19E水泵断轴原因分析与对策

2018-02-03虎春生

虎春生

摘 要:通过对水泵32SA-19E叶轮变化前后基本性能对比、实测数据分析、叶轮变化前后与泵壳之间距离大小的理论分析等方面进行失效分析.结果表明:泵轴断裂的主要原因是泵轴、叶轮和泵壳不协调而使轴功率过大引起的.

关键词:水泵性能对比;功率分析;间距分析

中图分类号:TV675 文献标志码:A 文章编号:2095-2945(2018)05-0062-02

Abstract: By comparing the basic performances before and after the change of pump 32SA-19E impeller and analyzing the measured data, a failure analysis is conducted about the distances between the impeller and the pump shell before and after the change of the impeller. The result shows that the main reason for the fracture of the pump shaft is that the shaft power is too large, which is caused by the fact that the pump shaft, impeller and pump shell are not in harmony.

Keywords: pump performance comparison; power analysis; spacing analysis

泵轴断裂的危害是是多方面的,不仅导致水泵机组不能正常工作,而且给管理人员带来麻烦,更会造成严重的经济损失.目前国内众学者对泵轴断裂的主要原因有:非金属夹杂和背帽外緣的点焊[1],未按要求调制处理[2]、轴材质热处理不当[3]、原有的裂纹和剥离伸展[4]以及电化学腐蚀[5]等引起疲劳断裂。某泵站的水泵投入运营后,出现了多起水泵泵轴断裂的现象,为了防止泵轴再次断裂和保证水泵机组的正常运行,本文根据调查数据就水泵泵轴断裂的原因进行了分析,提出相应的解决措施。

1 情况简介

某泵站装备机组11台,泵型号为32SA-19E,单机额定流量5278m3/h(1.466m3/s),额定扬程33.8m,轴功率523kW,叶轮直径有750mm,转速730r/min,电动机额定功率600kW;6#在运行2200h,开停机14次,2013年5月30日断轴;10#水泵运行5319h,开停机36次,在2013年7月25日断轴;11#水泵叶轮(泵轴材质35CrMo钢)直径车削为745mm,运行功率降为646kW,运行5800h,开停机16次,到2013年8月19日断裂。

2 泵轴断裂原因分析

2.1 水泵性能对比分析

由于32SA-19叶轮尺寸已知,通过车削定律确定32SA-19E的流量Q,扬程H和轴功率N,然后检验它们性能是否在水泵工作性能曲线的高效范围内工作;按照下列公式[6]:

从表1可知:叶轮直径相差5mm,流量相差0.01m3/s,扬程相差0.04kW,轴功率相差10.8kW,可知相差比较小,而转数和效率都没有发生变化;两种直径下水泵性能相近,可以利用叶轮为750mm水泵理论性能曲线作判断;32SA-19E实际工作性能曲线上的效率高效范围84.5%~92%,32SA-19车削后效率均是90%,对应的流量、扬程和轴功率也在相应高效范围内,故水泵性能设计不合格的原因基本可以排除。

2.2 实测数据分析

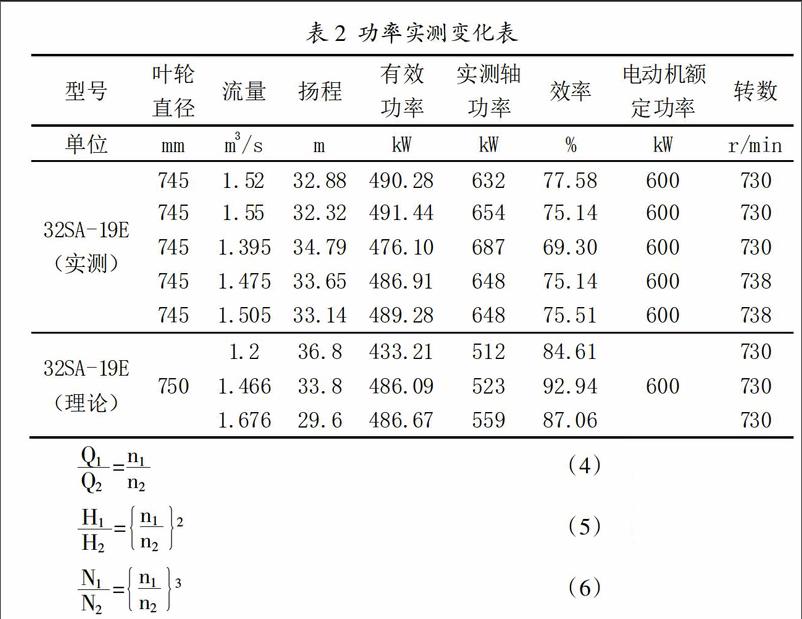

从某泵站管理处调研获得水泵运行期间的观测记录数据以及厂家提供水泵性能数据,通过整理总结分析,获得水泵泵轴未断裂运行期间记录的具有代表性性的流量、扬程和轴功率等数据;如下表2。

从表2泵轴的实际观测值中可以发现,叶轮直径相同、转数一致的情况下,实测流量和扬程均在高效范围内,而水泵运行的实测效率范围69.30%~77.58%,实测的轴功率在632~687kW范围内;相比之下,实测的效率比理论效率低10%左右,实测的轴功率超出理论轴功率100kW以上;结果表明:导致效率降低的原因是实测轴功率过大。

由于表2中可以观测到,水泵在运行过程中转速发生了变化,但变化不大,可以再利用水泵比例律公式[6]校核。

对于同一台泵,叶轮直径均为D1=D2=745mm,,转速发生改变,根据水泵相似律:当n=738r/min时,水泵的流量1.58m3/s,轴功率551.75kW;实际上n=738r/min中实测轴功率648kW,大于理论上计算的551.75kW;以上结论均表明是水泵的实测轴功率过大;水泵在长期的超额运行下,泵轴自然就会断裂,这就是泵轴断裂的主要原因。

2.3 实测轴功率过大原因及危害

2.3.1 叶轮直径变大,叶壳间距变小

由于水泵生产厂家提供32SA-19水泵尺寸是已知,故32SA-19E叶轮大小是由32SA-19车削而来,车削前716mm,车削后叶轮直径为745mm和750mm;我们在调查中发现:叶轮发生了变化,水泵泵壳还是原来的尺寸,生产厂家没有对泵壳做出相应的改变。因此水泵叶轮变大使原来的协调性发生了变化,使叶轮与泵壳的间距离变小,这可能是导致实测功率变大的原因。

2.3.2 实测记录有误及其他原因

由于泵站管理处测量不仅全程测量记录水泵运行数据,还要局部人工定期测量记录,故记录错误的原因可以排除。通过检查发现电动机与水泵的匹配也合理;电动机和水泵轴线同心,震动小,构成的威胁不大;技术人员拆分了水泵后发现除叶轮外其他各个零件基本符合要求,也没有安装上的失误。轴承润滑剂也比较合适,启动和关闭都是按规章制度,不存在养护和管理问题。

2.3.3 轴功率过大导致的结果

水泵运行期间,由于泵轴的微小变化在泵的内部,只有在断裂后才会被发现。实际上反映出来就是轴功率过大,轴功率过大导致水泵效率降低,能耗增高,长期在这种超额状态下运行,严重影响了电动机的寿命。

3 泵轴断裂的应对措施

经过上述分析得出该泵站泵轴断裂主要原因有以下两个方面:

(1)轴功率过大,超出额定功率,长期在超额状态下工作,致使泵轴过早的疲劳而断裂,是直观原因。(2)加大了叶轮的直径而泵壳没有按相应的比例增大,从而使泵轴、叶轮和泵壳之间的协调性降低,又长期工作致使功率过大而直接导致泵轴断裂,是本质原因。

综上所述,我们分析了泵轴断裂原因,提出以下建议:

(1)在保证水泵额定出水量基础上,适当车削叶轮直径,使水泵不要超负荷运行。(2)按照一定比例变化来确定泵轴、叶轮和泵壳大小,从而保持协调性。

参考文献:

[1]于永泗等.1107JC泵轴断裂原因分析[J].大氮肥,1999,22(1):54-56.

[2]杨力,王滨.35CrMo钢带泵轴断裂原因分析[J].机械工程材料2008,32(6):78-81.

[3]张学彬等.40Cr钢机油泵泵轴断裂分析[J].理化检验--物理分析册,2010,46(4):257-262.

[4]吴玉兰.泵轴断裂失效原因分析[A].南通纺织职业技术学院学报(综合版),2012,12(4):9-11.

[5]曹颖等.高压水泵轴断裂失效分析[J].金属热处理,2007,12(增刊):305-306.

[6]刘超.水泵及水泵站[M].北京:中国水利水电出版社,2009.endprint