核电厂安全壳电气贯穿件泄漏率计算分析

2018-02-01黄冬艳方文治俞高伟

刘 刚, 黄冬艳, 方文治, 俞高伟

(1. 上海核工程研究设计院有限公司, 上海 200233; 2. 上海发电设备成套设计研究院有限责任公司, 上海 200240)

核电厂安全壳起着防止放射性物质扩散到大气中的作用,是反应堆的第三道安全屏障。电气贯穿件作为安全壳的附件,是安全壳压力边界的重要组成部分。电气贯穿件具有良好的密封性能,可以有效防止放射性物质外泄,从而保障环境安全。

在核电厂运行期间,常用B类泄漏率试验对电气贯穿件的密封性进行检测[1-2]。一般电气贯穿件泄漏率试验(B类试验)的具体做法是,向电气贯穿件内充不低于DBA工况计算峰值压力的氮气,30 min无压降,即表明B类试验合格。而事实表明,电气贯穿件往往在一个月甚至更长的时间内,才表现出一定的泄漏量。所以,采用B类泄漏率试验检测贯穿件的密封性并不能有效地检测其泄漏情况。

在电厂运行中,巡检员在月度试验中检查到某电气贯穿件压力表的指示压力低于设定值时,将手动补气到额定气压值。然而,电气贯穿件的泄漏率是否已低于标准要求,是否呈加剧趋势,并没有通过计算和分析加以判断,因而无法识别设备是否已老化。

笔者通过分析某核电厂最近10年安全壳电气贯穿件压力的变化情况,得出其泄漏率,判断电气贯穿件密封材料的老化状况,评估其寿命。

1 设备功能和结构描述

1.1 电气贯穿件功能

安全壳电气贯穿件的作用是为电气、控制及测量导体通过安全壳提供安全通道,并能保持安全壳的压力边界完整性和功能完整性。

电气贯穿件应能承受设计基准事件。作为安全壳压力边界的一部分,电气贯穿件必须能在失水事故甚至严重事故的环境条件下保持压力边界的完整性,并能保持电气性能的完整性。

1.2 电气贯穿件结构

电气贯穿件分为以下几类:中压动力、低压动力、控制、仪表测量。电气贯穿件筒体内充有惰性气体(以氮气为多),并设有压力表与之相连,以监测内部气体压力变化情况;同时设有补气口,当压力降低到设定值时,为筒体及时补气。

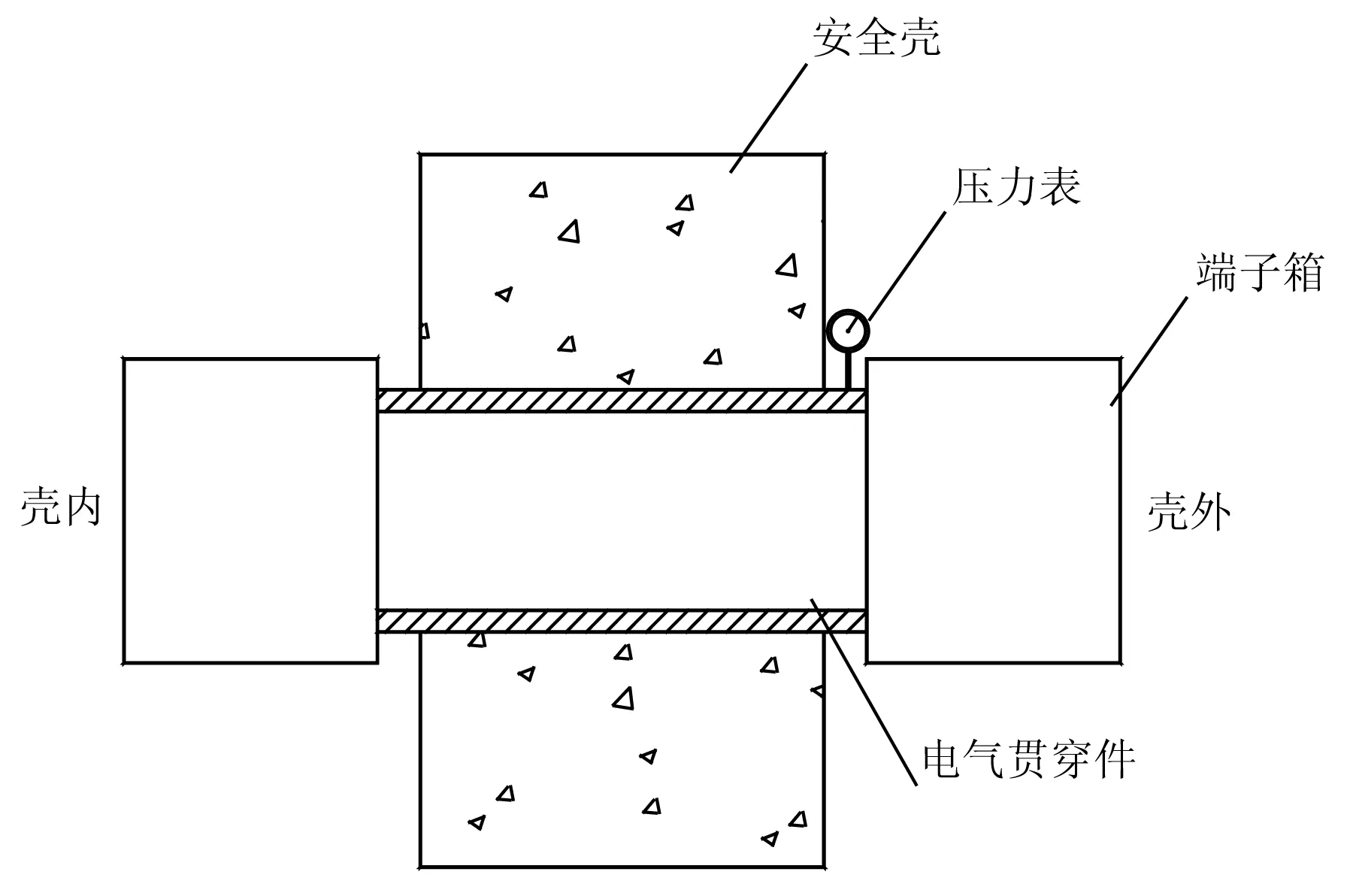

该核电厂所使用的低压电气贯穿件,其组件有两种密封方式:陶瓷封接型(A、B型)、聚砜密封型(C型)。图1为低压电气贯穿件安装示意图。

图1 低压电气贯穿件安装示意图

A型组件在圆铜棒上带有方形结构,把方形结构布置在凹槽内,再用压紧螺母压紧定位。U形环外侧有支撑板固定铜棒(见图2)。

图2 A型密封组件示意图

B型组件固定结构,铜棒套在不锈钢管内,中间垫有聚砜套管;然后将不锈钢管旋锻收缩,靠摩擦力固定;再将不锈钢管焊在壳体上,使铜棒定位(见图3)。

图3 B型密封组件示意图

C型组件的技术关键在于两端的导体密封(见图4、图5),其密封形式为聚砜密封。聚砜材料耐高温、耐酸碱、耐辐照,具有优良的绝缘性能及密封性能,再加上制作方便工艺简单可靠,所以聚砜密封型结构在推出时是先进的。

图4 C型组件导体密封结构示意图

图5 C型组件导体密封结构端面示意图

2 环境条件和参数

根据电气贯穿件技术条件,电气贯穿件附近的正常环境条件为:环境温度-10~50 ℃,相对湿度85%,最大γ辐照剂量5×105J/kg。

3 月度气密性试验

该核电厂月度密封性试验的具体做法是:向电气贯穿件内部充氮气,使压力表的指示压力达到标定压力3.0×105Pa;月度巡检时,记录压力表的读数,如果压力降至2.4×105Pa或以下时,补气至压力达到3.0×105Pa。

4 电气贯穿件泄漏率分析

4.1 电气贯穿件参数

存在较为明显泄漏的3个电气贯穿件的结构参数见表1。

表1 电气贯穿件参数

经计算,筒体内所充氮气的体积为0.262 5 m3。

专业根据IEET技术教育认证TAC-AD的要求,建立外部的专业咨询委员会,与专业内部形成良性互动。本专业TAC-AD专业咨询委员会成员11名,由企业专家5名、教育行业专家5名和校友代表1名构成,其中,长期与专业进行联合人才培养合作的上市公司董事长担任专业咨询委员会主任委员。

4.2 泄漏率计算

研究了最近10年间的月度密封性试验,根据发生泄漏的记录情况初步确定重点研究的对象:经过检查,发现在6个存在泄漏的电气贯穿件中,编号为001EP、002EP、003EP的三个电气贯穿件的泄漏较为明显,其中,001EP、002EP为聚砜密封型组件(C型组件),003EP为陶瓷密封组件(B型组件)。

泄漏率计算时,两次低压值的时间间隔为一个泄漏周期。根据分析每个泄漏周期并不相同。分析泄漏的物理过程。假设电气贯穿件所充的氮气为定温膨胀:

p1V1=p2(V1+ΔV)

(1)

式中:p1为电气贯穿件设定压力,Pa;V1为电气贯穿件内所充氮气的体积,m3;p2为电气贯穿件泄漏后的最低允许压力,Pa;ΔV为每个周期内电气贯穿件泄漏的氮气在p2下的体积,m3。

根据标准IEEE 317中的规定,电气贯穿件的泄漏率在(20±15) ℃,电气贯穿件设计压力p0(3.0×105Pa)下的数值。

标准给定所给出的温度条件(20±15) ℃,即5~35 ℃下是一个相对大的温度区间。选取压力折算的温度基准值为20 ℃,即293 K。

转化为标准基准压力p0、温度T0下的体积V0,即

(2)

根据式(1)、式(2)可得泄漏的气体转化为标准中基准温度、压力下的体积为:

(3)

式中:Δp=p1-p2。

泄漏率λ的计算公式为[3]:

(4)

式中:Δt为泄漏周期,s;λ为泄漏率,Pa·m3/s。

4.3 计算结果

对3个电气贯穿件的泄漏率进行计算,绘制泄漏率的分布曲线,并通过数据分析与处理,绘制了泄漏率变化曲线,进而可判断其变化趋势(具体见图6~图11)。

图6 电气贯穿件001EP在最近10 a间的泄漏率分布

图7 电气贯穿件001EP泄漏周期的变化

图8 电气贯穿件002EP在最近10 a间的泄漏率分布

图9 电气贯穿件002EP泄漏周期的变化

图10 电气贯穿件003EP在最近10 a间的泄漏率分布

图11 电气贯穿件003EP泄漏周期的变化

4.4 结果分析

首先需要明确的是,根据设计要求,电气贯穿件泄漏率的考核标准为不大于0.101×10-6Pa·m3/s。

(1) 001EP在10 a间发生了20次较为明显的泄漏,泄漏率在0.101×10-3Pa·m3/s以上,泄漏率呈总体增大趋势。

(2) 002EP在10 a间发生了34次较为明显的泄漏,泄漏率在0.101×10-3~0.101×10-2Pa·m3/s,且泄漏率呈总体增大趋势。

(3) 003EP在10 a间发生了10次较为严重的泄漏,泄漏率在0.101×10-3Pa·m3/s以上,泄漏率呈总体增大趋势。

(4) 发生泄漏的电气贯穿件类型较为平均,无论是B型陶瓷密封还是C型聚砜密封,相比出厂试验时的0.101×10-8Pa·m3/s,泄漏率增大了105~106倍。说明在运行20 a间发生了较为严重的老化现象,C型聚砜型组件相比B型陶瓷密封型组件,泄漏更为明显。

(5) 上述三个电气贯穿件的泄漏率均超过了要求限值,建议予以更换,并对其他未发生明显泄漏的同类型电气贯穿件进行实时监测。

5 结语

为了解决电气贯穿件的监测存在滞后性等问题,笔者对电气贯穿件的数字化在役监测进行了初步研究和分析。在此基础上,可进一步开发数字化在役监测系统,能更快捷地得出某月份的电气贯穿件的泄漏率,以及某时间段的泄漏率变化趋势。

[1] IEEE Standards Board. IEEE standard for electric penetration assemblies in containment structures for nuclear power generating stations: IEEE 317—1976[S]. New York: The Institute of Electrical and Electronics Engineers, Inc, 1976.

[2] 高忠勇, 戴长山, 吴文宏. 秦山核电厂安全壳系统B、C类密封性试验[J]. 核科学与工程, 1992, 12(3): 200-205.

[3] 江邦治. 反应堆安全壳的局部泄漏率试验[J]. 核动力工程, 1991, 12(4): 36-40.

[4] 翟世路. 秦山核电厂安全壳强度与密封性试验的核安全监督[J]. 核动力工程, 1991, 12(4): 9-12, 19.

[5] American Nuclear Society. American national standard containment system leakage testing requirement: ANSI/ANS-56.8—2002[S]. La Grange Park, Illinois, USA: American National Standard Institute, 2002.