余热锅炉入口过渡烟道双S形优化设计

2018-02-01张劲松

张劲松

(京能集团内蒙古岱海发电有限责任公司, 内蒙古凉城 013700)

近年来,随着燃气-蒸汽联合发电机组的快速发展,燃气轮机的排气量、余热锅炉的容量不断提高[1-3],由此引发了燃气轮机出口与余热锅炉入口尺寸及位置差异较大的问题[4]。过渡烟道的设计将直接影响余热锅炉入口平面流场的均匀性和传热效率;若局部气流速度过高,还将导致管束振动及冲击损坏,严重影响余热锅炉的安全性和使用寿命。因此,通过优化设计提高过渡烟道的均流性能具有重要意义。

目前过渡烟道可通过改变烟道外部几何结构,引导烟气流向,改善气流在余热锅炉入口平面分布的均匀性,但该方法改善的效果受到一定的限制[5-6];而对烟道内部的优化设计则大多考虑加设小型部件,如挡板[7]、栅格板[8]等,小型部件的加装,在提高流动均匀性的同时也带来了流动阻力损失增加及运行安全风险。因此,研发均流性好、可靠性强的过渡烟道尤为重要。

笔者提出了一种新型双S形均流扩散过渡烟道,即改变过渡烟道的传统型两段或三段式结构为S形,同时在烟道内部设置S形引流板构成双通道流场,对烟道结构进行优化。以9FA型燃气轮机为例,研究了双S形过渡烟道的流动特性,并对S形引流板位置及末端倾角的选择进行了详细探讨,为进一步优化设计提供理论指导。

1 双S形过渡烟道模型和方案

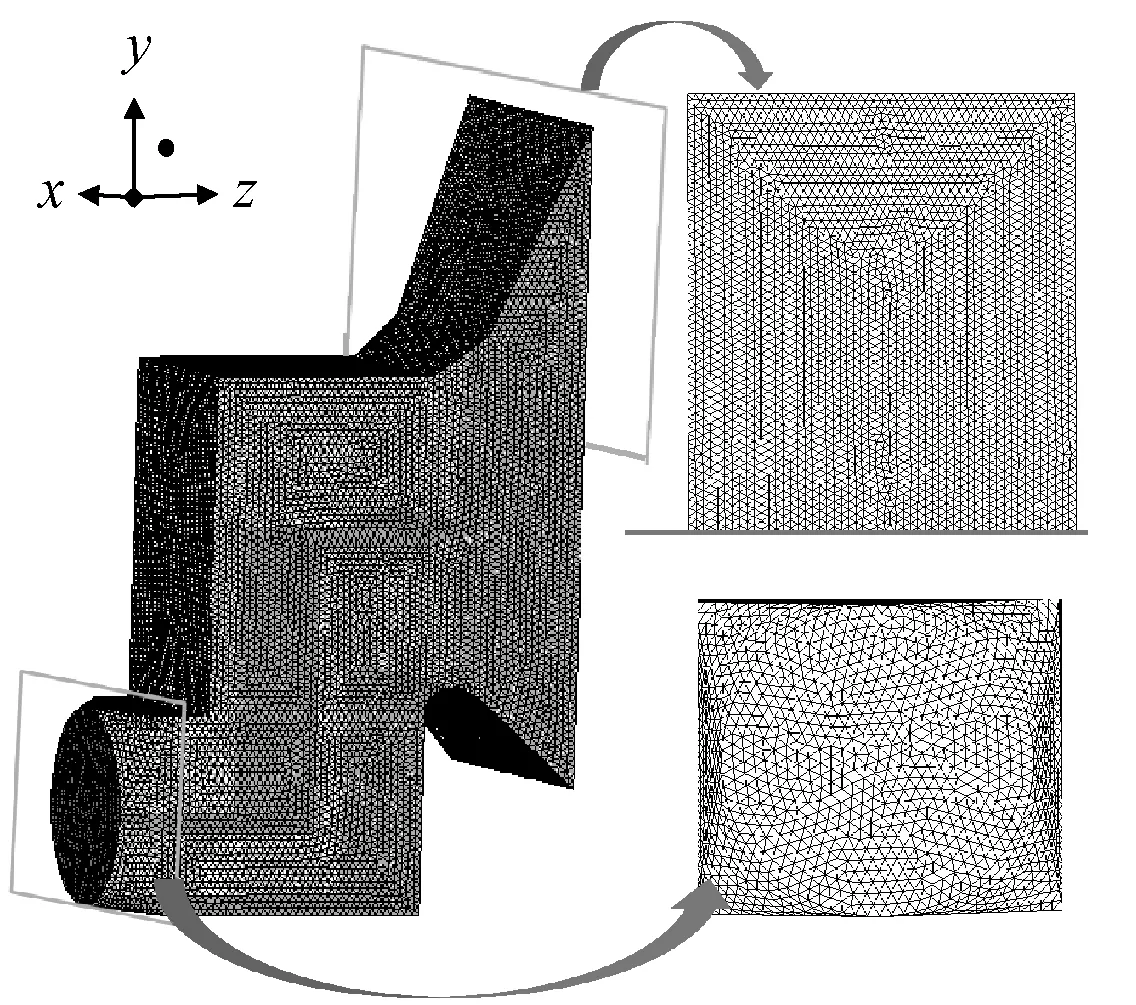

双S形燃气轮机余热锅炉过渡烟道的设计见图1。

图1 双S形均流扩散过渡烟道结构示意图

烟气由燃气轮机出口平面进入过渡烟道,经圆-方转换水平烟道以适应双S形通道的矩形进口截面的要求,然后沿S形挡板进入两个S形通道逐渐扩散并同时实现烟气从燃气轮机出口平面较低位置引至余热锅炉入口平面的中心附近,从而更有利于烟气在余热锅炉入口平面上的均匀流动。之后,烟气经渐扩喷嘴形扩散烟道流至余热锅炉入口平面,该渐扩喷嘴形扩散烟道的中部采用具有导流作用的倒角设计,使得烟气平滑流过,在余热锅炉入口平面分布更加均匀。双S形过渡烟道中部的S形引流板(与上板面距离为L,末端折板倾角为α)将烟道分为上、下两部分,可有效改变气流方向,是优化设计的重要部件。

2 数学模型及计算方法

笔者应用CFD计算流体力学方法对不同结构参数过渡烟道的流场进行了三维数值模拟分析。计算中湍流采用标准k-ε双方程模型[8]进行描述。控制方程如下:

(1)连续性方程

(1)

(2)动量方程

(2)式中:ρ为密度,kg/m3;xi、xj为均指三个空间维度,m,i、j=1,2,3;ui、uj为各方向的速度,m/s,i、j=1,2,3;p为压力,Pa;μe为有效黏度系数,Pa·s。

动量方程的离散采用二阶迎风方程,湍动能和湍扩散系数采用一阶迎风方程,压力场和速度场的耦合采用SIMPLE[9]算法。采用四面体的方法进行网格划分(见图2),不同结构网格数在80万左右,采用无滑移边界条件,入口流速为68 m/s。

图2 过渡烟道网格划分图

3 结果与分析

3.1 双S形过渡烟道均流效果分析

图3为传统的燃气轮机余热锅炉两段式过渡烟道结构,其中下面板为具有一定倾角的整板直接连接两受热面下端,上面板分仰角(斜率)不同的两段烟道向上扩张,最后与余热锅炉入口连接,两侧板则随上、下面板相应扩张[4]。

图3 传统的烟道内部及余热锅炉入口平面速度分布图

由图3中烟道内部及余热锅炉入口平面的流场分布计算结果可知:传统的两段式过渡烟道内底部烟气流速过高,冲刷显著;中部及顶部流速过低,速度梯度较大,余热锅炉入口平面的中部和顶部甚至产生涡流,反向流动,传热效果受到很大影响。

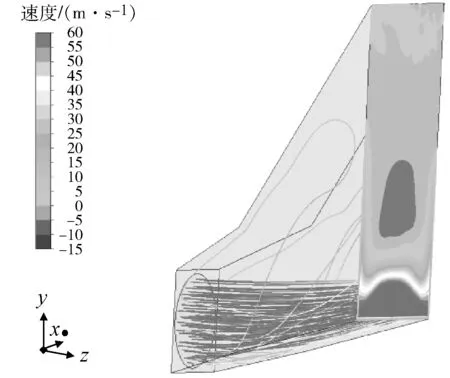

图4为笔者所提出的双S形过渡烟道的速度分布计算结果。

图4 双S形烟道内部及余热锅炉入口平面速度分布图

由图4可以看出:由于S形引流板的导流作用,使得烟气在双烟道内分布较为均匀,烟道内的流场均匀性大幅度提高。此外,较传统的两段式过渡烟道而言,余热锅炉入口平面下部无高速区域,均匀性显著改善,也提高了运行的安全性。总之,双S形设计有效改善了余热锅炉入口平面底部烟气流速过大、分布均匀性差的问题,在增强了烟气流速分布均匀性的同时,还有利于减轻余热锅炉入口因烟气流速过高造成的局部管束振动和磨损。

为进一步比较双S形与传统的两段式过渡烟道的均流效果,笔者量化分析了两种工况在余热锅炉入口平面沿中心线高度方向的流速分布,结果见图5。

图5 余热锅炉入口中心线(x=0)沿高度流速分布

由图5可知:传统的两段式过渡烟道在高度y=5~8 m处流速大于60 m/s,而在y=10~22 m的位置区域内流速小于零,在y>22 m的区域内流速几乎为零,可见其下部为高速区,中上部均为回流区,余热锅炉入口流速分布极不均匀;双S形烟道在余热锅炉入口中心线中部高度y=8~21 m的区域内流速大于零,最高速度小于46 m/s,而下部和上部流速小于零的区域较小,可见余热锅炉入口没有局部高速区和较大的回流区,流速分布均匀性得到了明显改善。

3.2 S形引流板位置参数优化

双S形过渡烟道的均流特性可以看出:S形引流板将烟道分为上、下两部分,使得均流效果得到很大改善,是优化的重要部件,需对其特性进行详细研究。因此,笔者分析了S形引流板的位置(与上板面距离L)和末端折板倾角α,对均流效果的影响。在保持其他参数不变的情况下进行了末端倾角α=0°时,L为4.6 m、5.6 m和6.6 m的模拟计算。

3.2.1 流场分布

图6为计算所得S形引流板在不同位置(L)时双S形烟道内的流场分布。

图6 S形引流板位置对流场分布的影响

由图6可知:当L= 4.6 m和5.6 m时,速度分布相似,相对高速区集中于余热锅炉入口平面的中部;而L= 6.6 m时速度分布不规则,在左下角靠近壁面位置存在高速区(流速大于40 m/s)。此外,对过渡烟道中心对称面速度分布的分析可知:随着位置参数L的增大,引流板上部的回流区域面积占比增大,烟道内部流场的不稳定性增强,进而导致烟道出口速度分布的不规则。同时,由于回流的出现,带来了较多旋涡,余热锅炉有效换热面积减少,降低了传热效率。

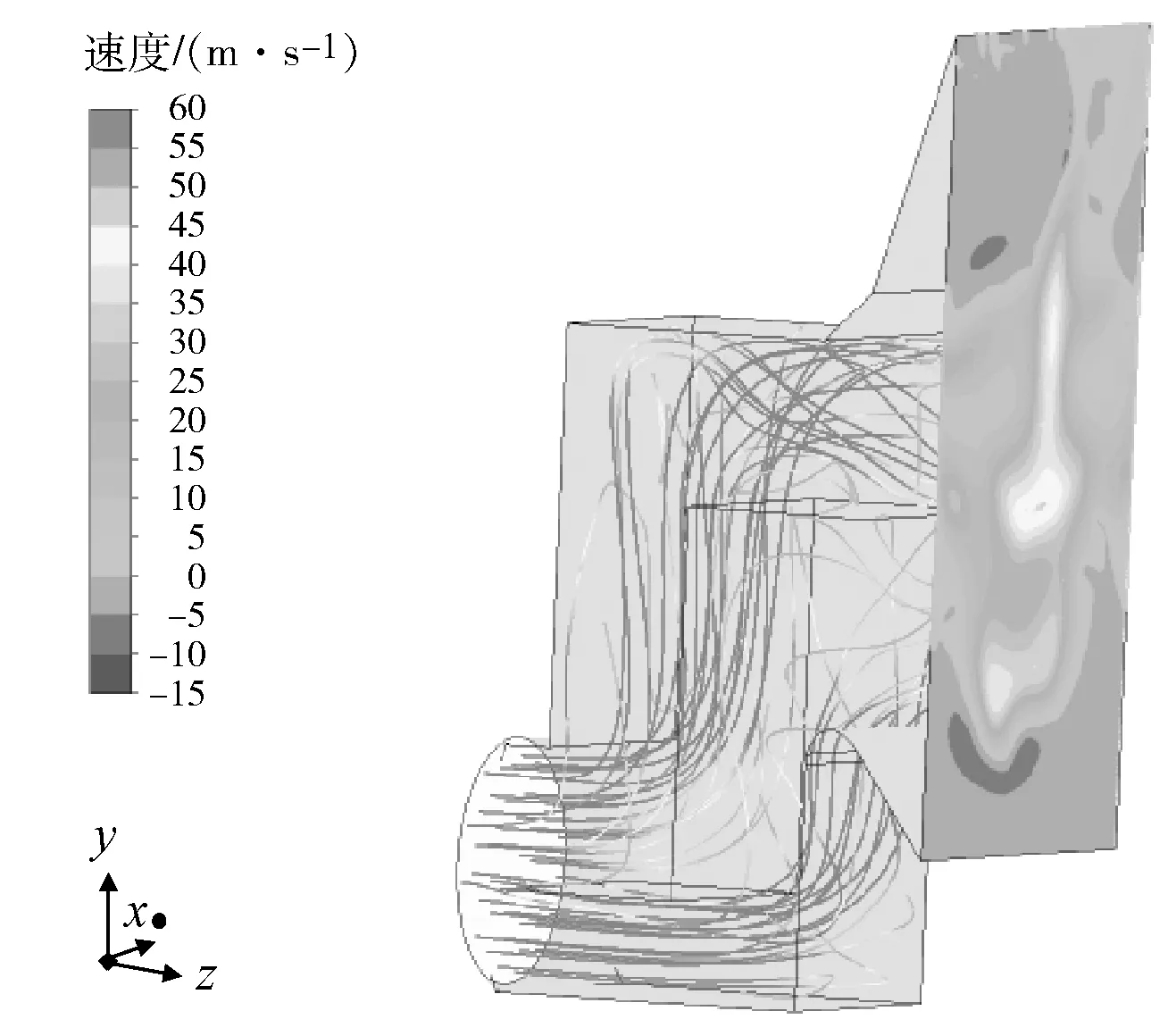

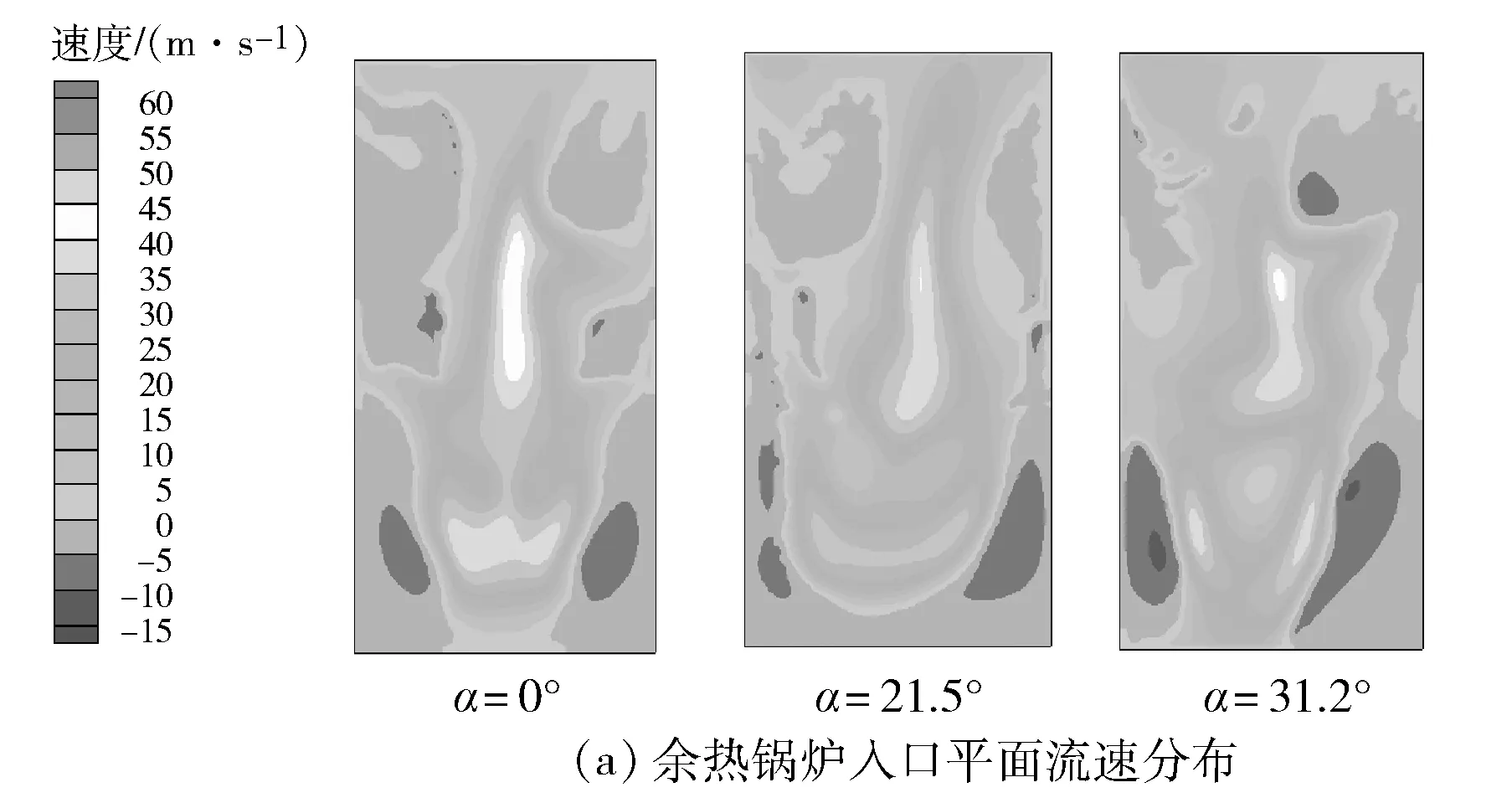

3.2.2 速度均匀性量化比较

笔者对S形引流板在不同位置时余热锅炉入口平面的速度及速度区域占比进行了量化分析,结果见表1(量化分析的参数有:最大流速vmax、最大回流速度vmin,余热锅炉入口平面回流区(v≤0 m/s)面积占比Sv≤0,高速区(v>40 m/s)面积占比Sv>40等参数,并选择0 表1 L对流速参数的影响 由表1可知:随着L的增大,S0 在保持其他参数不变的情况下,进行了S形引流板位置L=5.6 m时,末端折板倾角α=0°、21.5°和31.2°的模拟计算。 3.3.1 流场分布 图7为不同末端折板倾角时双S形烟道内的流场分布。 图7 S形引流板末端倾角对流场分布的影响 由图7(a)可知:余热锅炉入口平面的速度分布趋势在各倾角情况下大致相当。α=0°时,高速区(流速大于40 m/s)和回流区(流速小于0 m/s)所占面积都相对较大,而α=21.5°和31.2°时,高速区和回流区所占面积变小,说明S形导流板末端存在一定倾角的设计有利于增强气流的均匀性。由图7(b)可以看出:由于倾角α的存在,改变了余热锅炉入口的烟气分布,尤其是扰流折板倾角后的流场,使其更加均匀。 3.3.2 速度均匀性量化比较 笔者对S形引流板在不同末端折板倾角时余热锅炉入口平面的速度及速度区域占比进行了量化分析,结果见表2。 表2 α为流速参数的影响 表2(续) 由表2可知:当α=21.5°时,余热锅炉入口平面的最大速度最小(40.74 m/s),且S0 因此,S形引流板末端倾角的设计有助于进一步改善余热锅炉入口平面的流场均匀性,但倾角α不能过大,需进行优化选择。 笔者提出了一种双S形余热锅炉入口过渡烟道,并分析了内部S形引流板位置及末端折板倾角等参数对均流效果的影响,对双S形过渡烟道进行了优化设计,得到以下结论: (1) 双S形过渡烟道可有效改善余热锅炉入口平面底部烟气流速过大、分布均匀性差的现象,增强了烟气流速在过渡烟道内分布的均匀性。 (2) S形引流板是双S形过渡烟道优化设计的重要部件,其位置参数L和末端折板倾角α对气流均匀性会产生影响,应进行最优化设计。 [1] 姚秀平. 燃气轮机与联合循环[M]. 北京: 中国电力出版社, 2010. [2] 王铁成, 邹积国. 不同的燃气轮机调控方案对燃气-蒸汽联合循环电站性能的影响[J]. 热能动力工程, 2001, 16(2): 205-207. [3] 林汝谋, 金红光, 蔡睿贤. 新一代能源动力系统的研究方向与进展[J]. 动力工程, 2003, 23(3): 2370-2376. [4] 赵剑云, 潘维, 池作和. 大型燃气轮机余热锅炉进口烟道速度均匀性研究[J]. 热力发电, 2004, 33(8): 37-40. [5] 陶璐, 赵伶玲, 赵长遂. 余热锅炉入口烟道结构优化设计[J]. 锅炉技术, 2015, 46(4): 12-17. [6] 赖银飞, 许永伟. DMTO余热锅炉入口烟道过渡段流场分布数值模拟[J]. 炼油技术与工程, 2015, 45(10): 50-52. [7] 王永堂, 陈明, 王艳滨, 等. 燃气轮机余热锅炉过渡烟道的优化设计[J]. 热能动力工程, 2010, 25(1): 65-68. [8] 杨震, 刘忠楼, 郭琴琴, 等. 余热锅炉入口烟道数值模拟[J]. 锅炉技术, 2007, 38(3): 1-3, 42. [9] 陶文铨. 数值传热学[M]. 2版. 西安: 西安交通大学出版社, 2001.

3.3 S形引流板末端折板倾角参数优化

4 结语