一种小型高功率密度伺服驱动模块设计

2018-02-01,,

,,

(北京自动化控制设备研究所,北京100074)

0 引言

新一代工业数控系统要求具有高速运算、高精度定位、超高速通信、高分辨率位置检测和数字伺服控制等能力,同时,对驱动控制系统硬件设计也提出小型化、高可靠、高功率密度等严格要求[1]。国内外一些高校和科研院所对伺服驱动控制系统硬件电路的设计展开了深入研究[2-10],这些驱动电路具有稳定可靠、驱动功率大、抗干扰能力强等优点,但是往往系统体积较大、传感精度较低,已经不能满足未来新一代工业数控系统对伺服驱动控制系统小型化、高功率密度的发展需求。本文在分析国内外驱动控制研究现状的基础上,从电子元件驱动能力、功耗、传感精度等方面入手,以小型化、高可靠性、高功率密度比为设计目标,研究驱动电路结构及设计方法,实现驱动、传感、保护等功能一体化,并详细说明了各保护电路结构及参数的优化计算方法。近年来,功率场效应晶体管(MOSFET)在中小功率工业伺服领域得到广泛应用,其表现优于绝缘栅极双极型晶体管(IGBT)和大功率双极型晶体管(GTR),主要具有以下几方面的优点[11]:1)开关速度快、高频性能好、安全工作区域宽;2)热稳定性好,线性控制能力强;3)体积小、功耗低。在高功率密度驱动设计中,为了可靠驱动功率器件,采用无磁芯变压器隔离技术的器件可以实现栅极的非绝缘驱动,无磁芯变压器隔离技术弥补了光电耦合器隔离和脉冲变压器隔离的缺点,且该类器件具有体积小、延迟小、驱动能力强、电压隔离度高等特性。

本文以MOSFET功率器件和无磁芯变压器隔离器件为硬件平台,设计一种新型的小型高功率密度伺服驱动模块,该模块集栅极驱动、功率变换、信号传感、过压、过流及过温保护等功能于一体,能满足中小功率驱动控制系统小型化、高功率密度的需求,输入电压范围可达12~100V,峰值电流达20A。

1 功率驱动模块设计

功率驱动模块主要包括驱动电路、功率变换电路、保护电路及电源电路部分,其结构如图1所示。功率变换电路由6个功率MOSFET组成,主要作用就是将直流电转变为伺服电机绕组中的三相交流电,以产生所需要的电磁转矩。MOSFET采用infineon公司的高速的IPD12CN10NG功率器件,有效降低逆变电路的开关损耗,降低电路发热量。IPD12CN10NG是N沟道MOSFET,漏源极电压最大可达到100V,漏极持续电流达到67A,并且导通电阻仅有12.4mΩ,符合中小功率驱动系统的使用要求。

图1 功率驱动模块结构图Fig.1 The power drive module structure

1.1 栅极驱动电路设计

性能良好的栅极驱动电路是保证MOSFET高效、可靠运行的必要条件,采用专用的集成驱动芯片,因其具有集成度高、性能稳定的特点,使得功率器件驱动设计更加简单,提高了电路的稳定性。

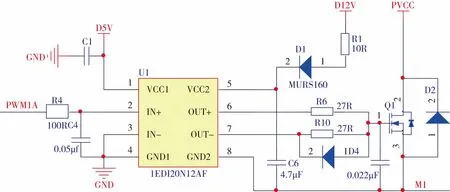

1EDI20N12AF是单通道DSO-8封装的MOSFET驱动芯片,它拥有无磁芯变压器技术,输入与输出的隔离电压高达1200V,能提供2A的瞬态输出电流,共模瞬态抗扰度高达100kV/μs,体积非常小,信号延迟小,凭借其强大的驱动输出和高开关频率,不再需要额外放大电路,节省了PCB空间并增加了整体功率密度[5]。因此,本文选择它作为MOSFET的驱动芯片。该芯片采用+5V逻辑供电和+12V功率供电,具有两种控制模式,IN+是同相模式,IN-是反相模式。在同相模式下,IN-置低,IN+控制驱动芯片的输出;在反相模式下,IN+置高,IN-控制驱动芯片的输出。该芯片还集成了欠压锁,当逻辑电压和功率电压低于某个值时,则芯片停止工作,产生保护。基于该芯片的栅极驱动电路如图2所示。

图2 MOSFET栅极驱动电路Fig.2 The gate drive circuit of power MOSFET

2)为减少栅极出现的振铃现象,减小电磁干扰,在驱动芯片的输出和MOSFET的栅极之间串联栅极电阻,如图中R6、R10,一般取值为20~30Ω,该电阻对栅极电容的充放电起到限流作用并可减缓驱动器的电流上升速率,从而有效调节MOSFET的开关速度。

3)为缩短栅极寄生电容的放电时间,提高MOSFET的关断速度,在栅极电阻两端并联一个二极管。当关闭MOSFET,栅极寄生电容需要放电时,栅极电阻被二极管短路,所以电流不经过栅极电阻,相当于在关闭时栅极电阻不存在,从而提高了MOSFET的关断速度。

4)由于上桥臂的源极电压US是浮动电压,为了使其栅源极保持足够的压差,因此需采用自举电路。D1为自举二极管,主要作用是利用单向导电性完成电位叠加自举,由于二极管承受的电流是栅极电荷和开关频率之积,为了减小电荷损失,应选择耐高压的反向漏电流小的超快恢复二极管。C3为自举电容,它的最小值由式(1)决定

(1)

其中,Vf是二极管正向压降,VLS是低端器件压降或高端负载压降,Vmin是Vg和Vs之间的最小电压。自举电容必须能够提供这些电荷,并且保持其电压,否则Vgs将会有很大的电压纹波,并且可能会低于欠压值,使高端无输出并停止工作。为了避免过充电和进一步减小Vgs纹波,由式(1)计算的容值应乘15~20倍的系数。根据该公式计算所得自举电容的最小值为0.235μF,乘以20倍的系数,最终选定自举电容的容值为4.7μF。

1.2 电源模块设计

功率驱动模块采用外界控制板的+5V供电,即电源电路的输入端为+5V直流电,电源电路的输出端需要为驱动电路提供驱动电压。根据IPD12CN10NG的芯片手册选定驱动电压为+12V,则需要一个+5V转+12V的升压电路。根据电压的输入输出范围选择芯片ST662AB,该芯片是+5V转+12V直流升压转换器,输入电压范围为+4.5V~+5.5V,输出电流可高达30mA,满足驱动信号供电要求,电源电路如图3所示。

图3 电源模块Fig.3 The power supply module

1.3 保护电路

1.3.1 过流保护

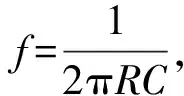

为有效实现电流保护提高驱动电路的可靠性,需要对电流进行实时采集,设计了一种高敏感过流保护电路,如图4所示。该电路采用ZXCT1009为监控芯片,辅助一个PNP晶体管,一个齐纳二极管和一些电容、电阻。由于ZXCT1009芯片的Vsen+和Iout两端的电压输入范围为+2.5V~+20V,而系统输入电压最大值远超过了这个电压输入范围。齐纳二极管D1的作用就是用来限制Vsen+和Iout两端的电压,同时为三极管Q1提供一个基极电流。采样电阻选为5mΩ,当输入的电流为Imax时,Vsense=0.005Imax。ZXCT1009芯片的Iout管脚为输出电流,其值正比于Vsense,当母线电流变大时,Vsense变大,Iout变大。

图4 过流保护电路Fig.4 Over-current protection circuit

1.3.2 过压保护

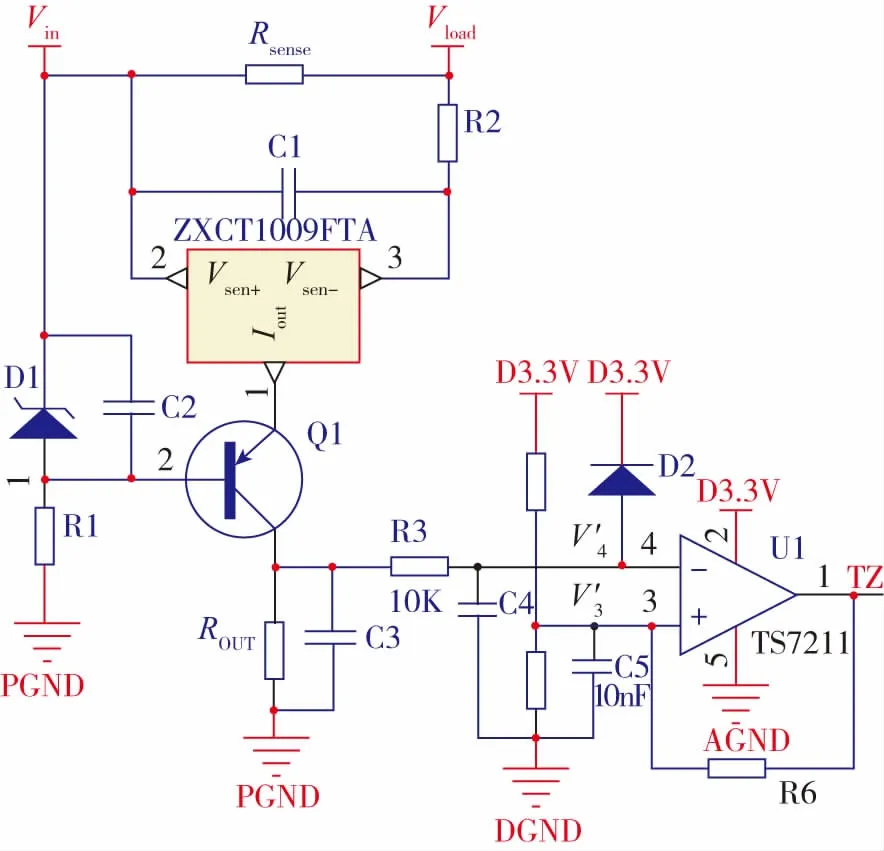

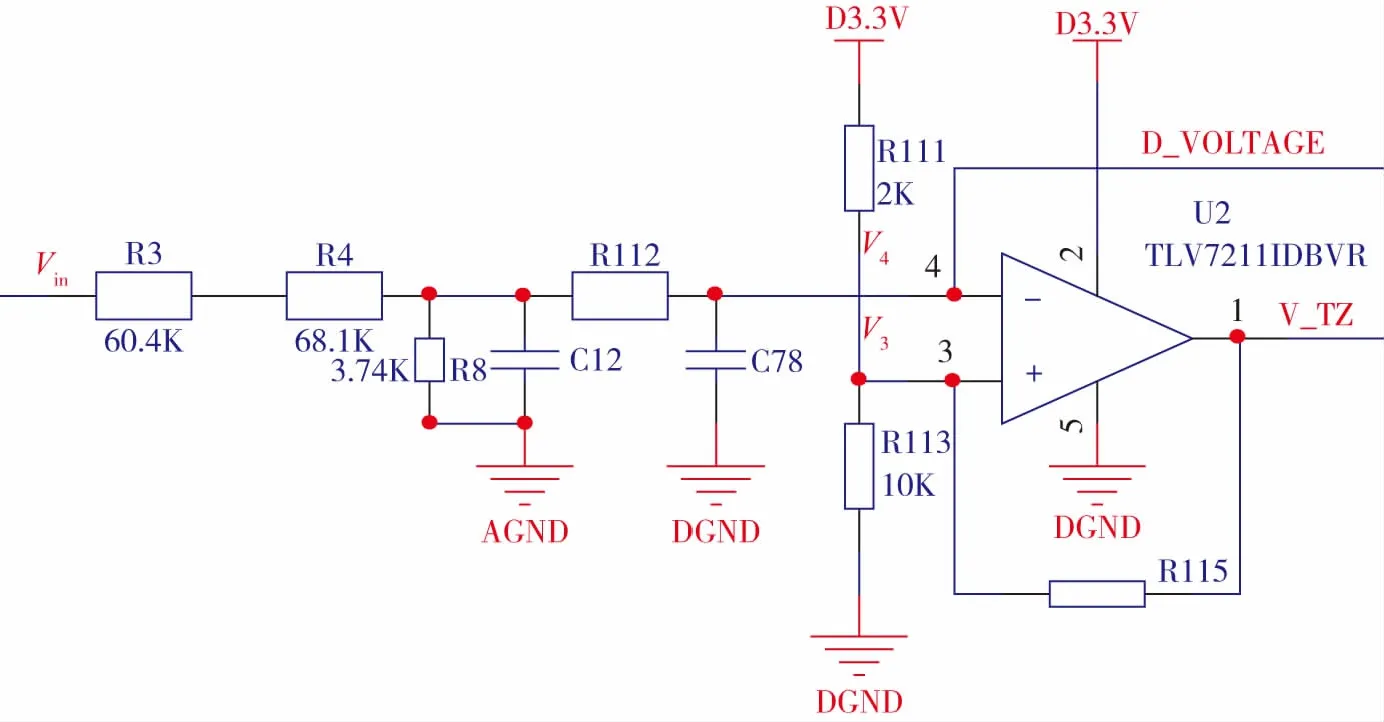

为避免输入电压过高损坏器件,设计了一种过压保护电路,如图5所示。设驱动控制系统的电压输入最大值为Vinmax。芯片TLV7211为过压保护电路的主芯片,该芯片是微功耗的CMOS比较器,具有体积小精度高的特点。V3是比较器的参考电压,当V4

图5 过压保护电路Fig.5 Over-voltage protection circuit

1.3.3 过温保护

过温保护电路器件NCP21XV103F03RA是NTC型热敏电阻,即该热敏电阻的阻值会随着温度的上升而迅速下降,热敏电阻固定在驱动板发热强处,温度保护电路如图6所示。LM4040C30可以提供+3V的电压基准,当驱动板温度升高时,热敏电阻值迅速下降,则热敏电阻两端的电压值下降,将这个电压值给控制器。当热敏电阻两端的电压小于一定值时,认为驱动板温度过高,需要停止保护,则控制器切断PWM输出,驱动控制系统停止工作。

图6 过温保护电路Fig.6 Over-temperature protection circuit

2 PCB散热优化设计

由于功率器件MOSFET快速的开通和关断会产生大量热,温度的提高会对MOSFET器件的性能产生不利影响,同时驱动板上的其他芯片也会受到影响[12]。为了保证驱动板的正常运行,需要对驱动板进行散热处理。热量传递包括热传导、热对流和热辐射,在封闭空间和高密度情况下,热传导成为热量传递的主要方式。首先,合理布局功率器件,尽可能地将MOSFET均匀地分布在PCB板上,避免将热点集中;其次,大面积敷铜设计,在高产热器件MOSFET下的PCB板的每一层都铺上铜,因为铜是热的良导体,导热率高达401W/(m·K);最后,大面积铜槽还要和外面的铝壳相连,通过热传导将驱动板上的热传导到外壳上,通过热辐射将热量散发到空气中。

3 实验结果及分析

为了测试小型高功率密度交流伺服系统中MOSFET驱动模块的性能,搭建了某型电机测试验证平台,如图7所示。电机参数:额定功率P=1.5kW,电枢绕组电感L=1.04mH,电枢绕组相电阻R=0.24Ω,额定转矩T=1.4N·m,控制系统采用TMS320F28335作为微处理器,系统开关频率为20Hz。采用安捷伦示波器对控制器PWM信号输入与功率输出信号,以及电流信号进行测量,限于篇幅,本文仅列出驱动信号波形和电流信号。

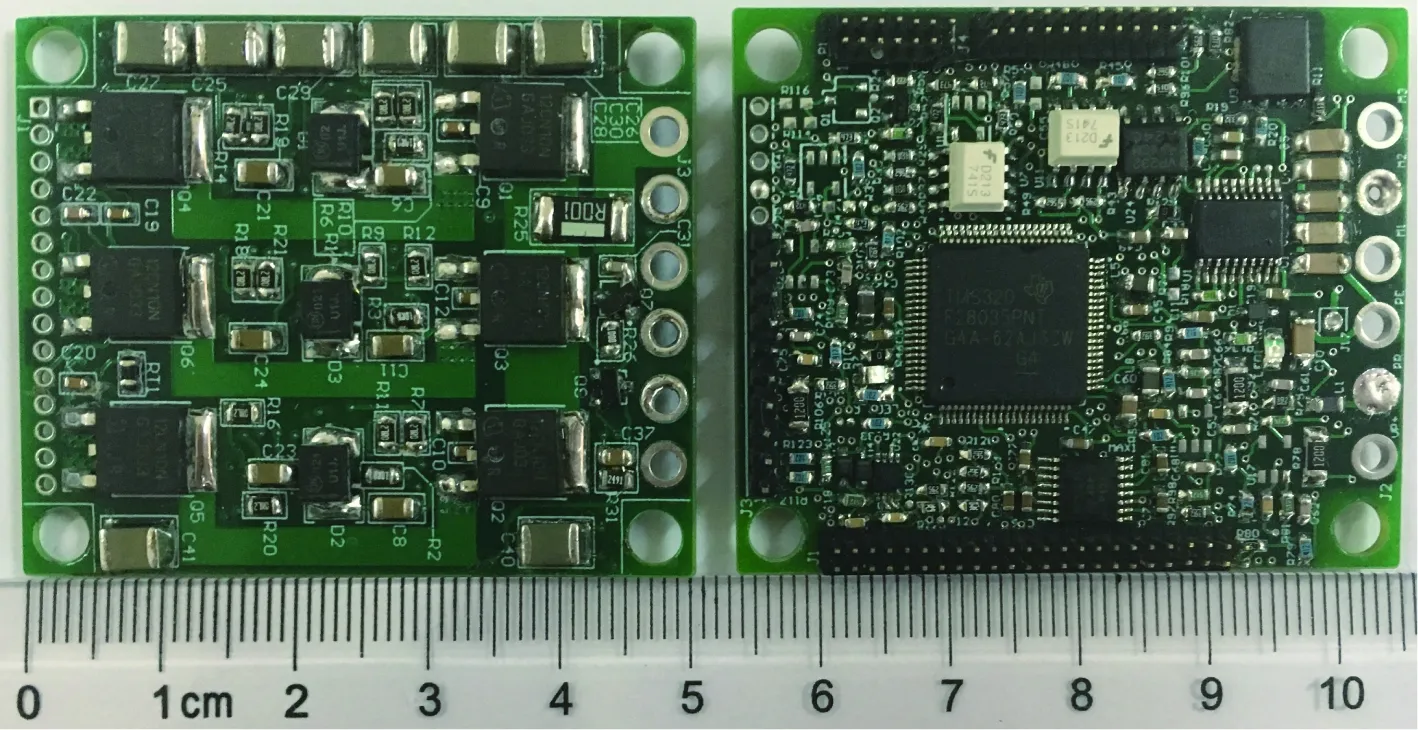

图7 小型高功率密度驱动控制系统实物图Fig.7 The picture of the actual object of the miniature and high power density drive control system

从实物可知,所设计的系统体积小,驱动和控制模块面积仅为50mm×40mm,试验测试其驱动功率可达1kW。图8所示为控制器PWM信号输入与功率输出信号。从图8可知,驱动信号的上升沿不存在谐振现象,经实际伺服系统电机驱动测试,该驱动电路稳定,能有效地实现功率驱动。图9所示为某时刻过流保护图,从图9可知,在额定负载下进行位置伺服测试,经传感折算后可知启动时电机最大线电流为22A,超过该值电流下降。这主要由于启动硬件的过流保护,关断了PWM,精确实现过流保护,系统测量参数与设计理论数值基本一致。

图8 驱动电路信号输入与输出波形Fig.8 The input and output waveform of drive circuit

图9 某时刻过流保护图Fig.9 The over-current protection figure at a certain point

为了测试本文驱动电路的性能,将传统的基于IR2136、IR2181的中小型驱动电路与本文设计的驱动电路在相同的电机测试平台上试验,测量驱动电路的输出信号,实测结果如表1所示。

表1 三种驱动电路的性能比较

从表1中可以看出,本文设计驱动电路延迟时间为100ns,上升时间为254ns,下降时间为162ns,其时间均短于基于IR2136和基于IR2181的驱动电路,所以基于1EDI20N12AF的驱动电路有更高的驱动性能,并且功耗低、发热量小。

4 结论

针对工业数控系统对交流伺服驱动控制系统提出小型化、高功率密度的迫切需求,提出一种新型功率伺服驱动模块。该模块集栅极驱动、功率变换、信号传感、电路保护等多功能于一体。试验结果表明:该伺服驱动模块具有体积小、驱动能力强、功率密度高、功耗低、可靠性高等优点,能满足中小功率驱动控制系统小型化高功率密度的需求,具有较大的应用价值。

[1] 寇宝泉, 程树康. 交流伺服电机及其控制[M]. 北京: 机械工业出版社, 2010.

[2] 包尔恒. MOSFET驱动电路分析与设计[J]. 通信电源技术, 2013,30(2): 34-37.

[3] 赵敏, 张东来, 李铁才,等. 功率MOSFET隔离驱动电路设计分析[J]. 电力电子技术, 2016, 50(2):81-83.

[4] Yang Z, Ye S, Liu Y F. A new dual-channel resonant gate drive circuit for low gate drive loss and low switching loss[J]. IEEE Transactions on Power Electronics, 2008, 23(3): 1574-1583.

[5] Lyshevski S E, Skormin V A, Colgren R D. High-torque density integrated electro-mechanical flight actuators[J]. IEEE Transactions on Aerospace and Electronic Systems, 2002, 38(1): 174-182.

[6] 郭前岗, 崔兵兵. 基于DSP及轴角数字转换器的直流无刷电机控制系统设计[J]. 电机与控制应用, 2008, 35(1):17-19.

[7] 宋海龙, 杨明, 范宇,等. 无刷直流电动机的无位置传感器控制[J]. 电机与控制学报, 2002, 6(3):208-212.

[8] 王京峰, 孙纯祥. 基于DSP的永磁无刷直流电动机速度控制[J]. 微电机, 2006, 39(1):69-72.

[9] 邢达, 高迎慧, 严萍. 高频电容器充电电源绝缘栅双极晶体管吸收电路[J]. 强激光与粒子束, 2011, 23(1):239-243.

[10] 张新华, 黄建, 张兆凯,等. 高功率密度电动伺服系统高压驱动关键技术研究[J]. 导航定位与授时, 2016, 3(3): 6-13.

[11] 郭毅军, 苏小维, 李章勇,等. MOSFET的驱动保护电路的设计与应用[J]. 电子设计工程, 2012, 20(3):169-171.

[12] 高智刚, 李朋, 周军,等. 无刷电动舵机功率驱动电路发热特性分析[J]. 西北工业大学学报, 2016(1):153-158.