高热流密度热沉散热能力数值仿真分析

2018-01-30吕坤鹏唐晓军梁兴波

杨 雪,吕坤鹏,唐晓军,梁兴波

(固体激光技术重点实验室,北京 100015)

1 引 言

在高功率固体激光器中,增益介质作为关键部件,在受到高功率泵浦光照射的情况下,其内部会产生大量的热,导致各种热效应,使光束质量下降,激光出光功率降低,更为严重的可能导致增益介质炸裂[1-4]。近年来,板条固体激光器迅猛发展,然而,板条热效应成为制约其发展的一个重要因素,对其进行有效地冷却才能保证固体激光器的正常运行。本文的研究对象为板条晶体散热热沉,为了消除板条热效应,采用微通道热沉进行散热,将热沉焊接在板条两个侧面,以提高散热效率。

国内外学者对热沉微通道的研究主要专注于微通道结构、尺寸、形状等的优化设计[5-11]。Husain A[5]等人对微通道内流体的流动特性进行研究,提出了改变微通道的深宽比有助于提高散热能力。刘刚[6]等人对叠片式微通道进行数值仿真,提出了减小微通道的特征尺寸,可以降低热阻。虽然国内外学者通过数值仿真和实验对微通道热沉散热得出一些结论,但是由于热沉结构和尺寸存在差异,可比性较差,并且考虑因素单一。本文不仅仅针对热沉材料不同的几何参数,包括热沉基底厚度、肋片高度、肋片宽度、肋片间距,建立了理论模型,还对优化后的热沉结构施加不同的外部流量条件,借助数值仿真方法分析了该微通道热沉的散热效果。

2 微通道热沉结构模型的建立与基本理论

2.1 模型建立

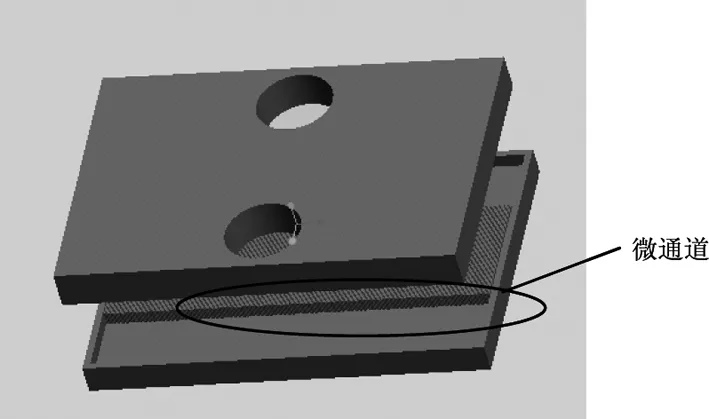

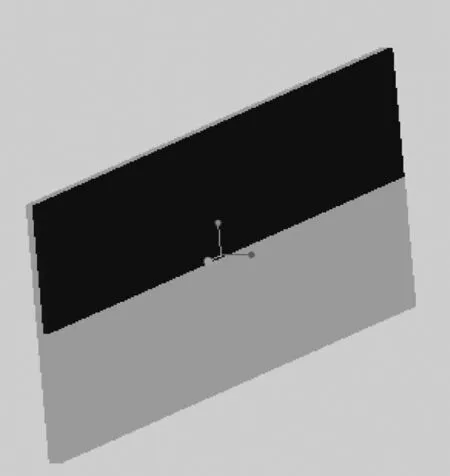

常规板条晶体热沉如图1所示,冷却水采用单向方式流入微通道热沉。本文研究的重点是热沉微通道部分,由于热沉内部微通道数量较多,若建立完整的物理模型进行计算对计算机的计算资源要求较高且耗费时间较长,因此对模型进行了合理的简化,选取一个微通道和其相邻肋片的一半宽度来建立计算模型,并保证模型的厚度以及沿冷却水流动方向的长度与实际模型一致,如图2所示,微通道的基准尺寸为基底厚4 mm,肋片高4 mm,肋片宽0.4 mm,肋片间距0.4 mm,微通道长28 mm。

图1 常规热沉

图2 简化计算模型

2.2 基本理论

假设微通道内的冷却介质为不可压缩流体,沿着z方向流动,在x、y方向上的速度分量为0,在z方向上的速度分量为w。数值计算的控制方程如下:

质量守恒方程:

动量守恒方程:

能量守恒方程:

式中,ρ为流体的密度;λ为流体导热系数;ST为流体内热源[12]。

3 热沉微通道几何参数对换热影响分析

3.1 边界条件

本文利用ANSYS FLUENT对单个微通道进行数值仿真模拟,计算模型两侧取对称边界条件,热沉材料为紫铜,冷却介质为去离子水,热沉水流量为20 L/min,温度为296.15 K,设定板条晶体均匀发热,板条和热沉表面微通道部分的热流密度为115 W/cm2。

在热沉微通道中,雷诺数为:

式中,ρ、uin、Dh、η分别为流体的密度、微通道入口处流速、当量直径和流体的动力黏度[1]。

本文研究对象雷诺数在330~904之间,小于2000,故微通道中水流为层流。

3.2 热沉微通道几何参数对换热影响分析

热阻[6]R作为衡量散热性能的重要指标,具体表达式为:

式中,Tmax为热沉表面最高温度;Tin为冷却介质的进口温度;Q为晶体板条的发热量。

本文研究对象Tin和Q都为常数,故热阻R与Tmax成正比关系。

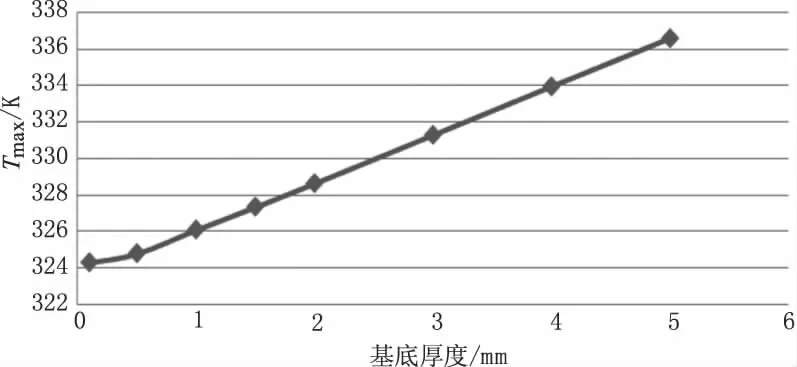

3.2.1 热沉基底厚度对换热效果的影响

采用上述基准尺寸,只改变微通道厚度值,其他的参数设定不变,仿真出在不同微通道基底厚的情况下,热沉表面的最高温度,计算结果如图3所示。

图3 基底厚底与Tmax关系曲线

由图可得,热沉基底越厚,Tmax越高,上升趋势一致,即R越大,热沉散热能力越差。板条晶体在吸收泵浦光发热后,先通过铜基底将热量导出,再经过去离子水进行强制对流换热,基底越厚,导致不能很好地将热量散出去,造成热沉整体温度偏高,影响散热效果,考虑到以后热沉返修及变形问题,基底不能太薄,基底厚度选2~3 mm为宜。

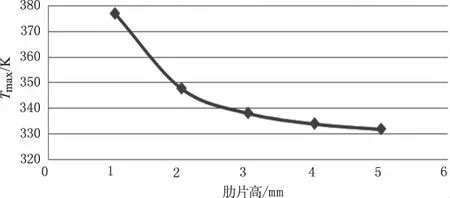

3.2.2 肋片高度对换热效果的影响

采用上述基准尺寸,只改变微通道肋片高度值,其他的参数设定不变,仿真出在不同微通道肋片高的情况下,热沉表面的最高温度,计算结果如图4所示。

图4 肋片高与Tmax关系曲线

由图可得,微通道肋片高度的越大,Tmax越低,并呈指数下降趋势,即R减小,热沉散热能力提高。微通道高度增加,增大了对流换热面积,散热效果增强,然而随着肋片高度的增加,热沉散热增强效果的幅度减小,肋片高度从4 mm增加到5 mm,Tmax降低了2.09 K,R变化较小,肋片高度选取3~4 mm为宜。

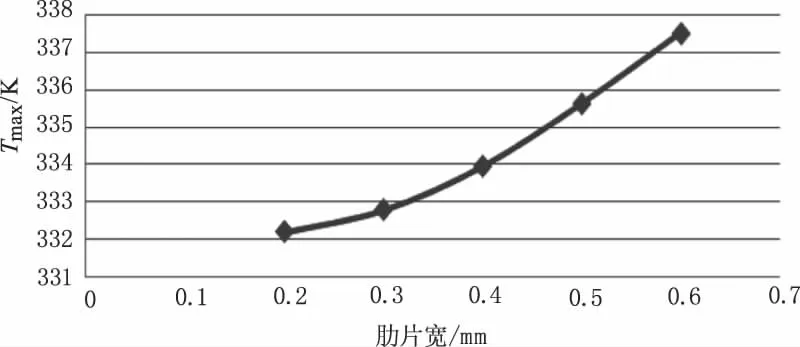

3.2.3 肋片宽度对换热效果的影响

采用上述基准尺寸,只改变微通道肋片宽度值,其他的参数设定不变,仿真出在不同微通道肋片宽的情况下,热沉表面的最高温度,计算结果如图5所示。

图5 肋片宽与Tmax关系曲线

由图可得,肋片宽度越大,Tmax越高,并呈指数上升趋势,即R增大,热沉散热能力减小。热沉大小一定的情况下,增大肋片宽度,减小了整体对流换热面积,散热效果减弱。但是,相比较其他参数,肋片宽度从0.2 mm增加到0.6 mm,Tmax升高5.31 K,R变化稍小,热沉散热效果减弱的幅度较小,肋片宽度选取0.2~0.4 mm为宜。

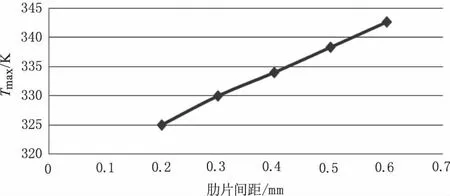

3.2.4 肋片间距对换热效果的影响

采用上述基准尺寸,只改变微通道肋片间距值,其他的参数设定不变,仿真出在不同微通道肋片间距的情况下,热沉表面的最高温度,计算结果如图6所示。

图6 肋片间距与Tmax关系曲线

由图可得,肋片间距越大,Tmax越高,上升趋势一致,R增大,散热能力变差。在热沉大小一定的情况下,增大肋片间距,单个微通道的对流换热面积增大,但是,随着肋片间距的增加,微通道个数减少,整体的对流换热面积也在减小,散热效果也相应地减弱,肋片间距选取0.2~0.3 mm为宜。

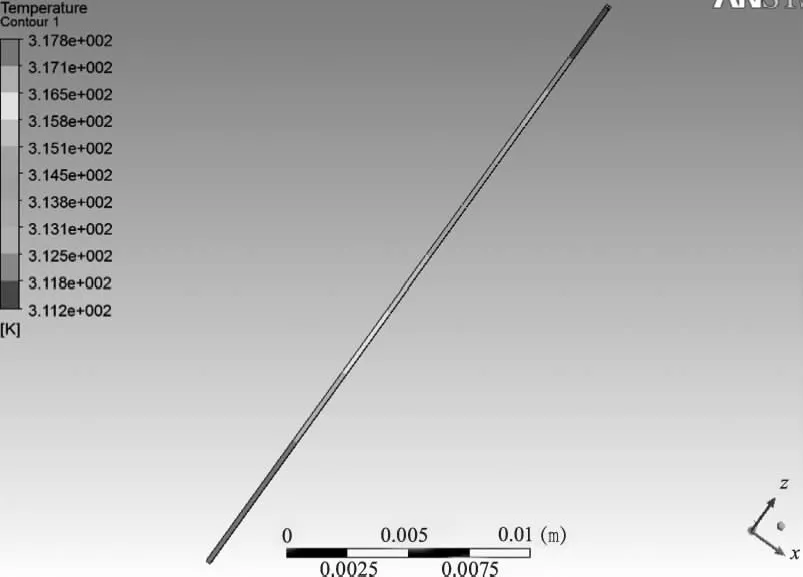

3.2.5 优化热沉几何参数对换热效果的影响

根据以上分析结果,增大微通道的对流换热面积,即增大肋片高度,减小肋片宽度,减小肋片间距,可以提高微通道的散热能力,故选取微通道各参数的最优值,热沉基底厚2 mm、肋片高4 mm、肋片宽0.2 mm和肋片间距0.2 mm,对此模型再次进行数值仿真模拟,热沉表面温度分布如图7所示。

由图可得,在相同的边界条件下,Tmax为317.79 K,R减小,散热效果明显提升。此外,沿着冷却介质的流动方向,温度相差5 K,这样会导致激光增益介质表面温度分布不均匀。

图7 热沉表面温度分布图

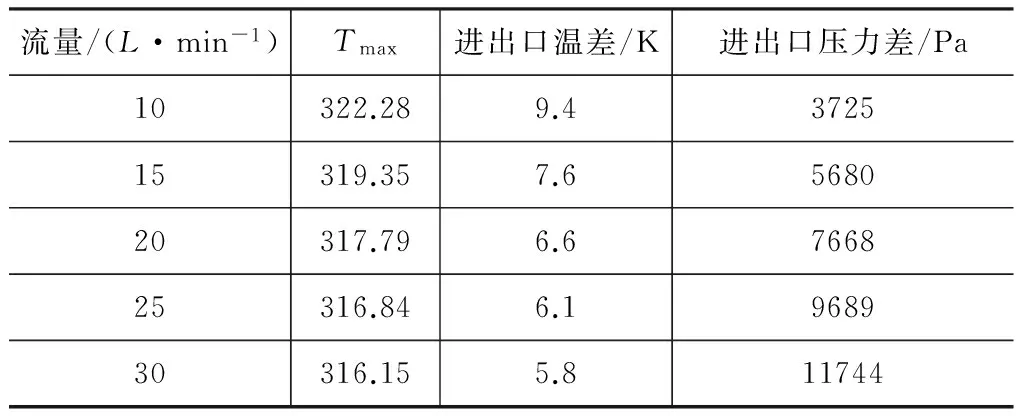

3.2.6 冷却水流量对换热效果的影响

对上述优化模型还进行了进一步的数值仿真,其他边界条件不变,入口流量分别设定为10 L/min、15 L/min、20 L/min、25 L/min、30 L/min,数值计算结果如表1所示。

表1 不同入口流量下的仿真结果

由上表可知,随着冷却水流量的增加,Tmax减小,当增大到一定值时,Tmax变化并不明显,压力损失变大。综合上述分析,对于这种优化的热沉结构模型,流量选取20~25 L/min时,散热效果更佳。

4 结 论

本文从实际应用角度出发,通过对影响板条晶体热沉散热能力的几个参数进行数值仿真模拟,包括热沉基底厚度、肋片高、肋片宽和肋片间距,通过对实验结果的分析确定合适的热沉几何参数,本着增大微通道对流换热面积的理念,选取最优值进行验证,可以得出优化后的热沉结构在散热性能上有着显著的提升。此外,通过增加热沉的流量来提升热沉散热性能,在一定范围内是比较有效的,超过一定范围后就不那么显著了,而相应的压力损失严重,所以选取适宜的流量有助于实现较好的散热效果。本文为热沉的设计提供了很好的理论基础。

[1] LI Long, GAN Ansheng,QI Bing,et al.Thermal effect of LD end-pumped Nd∶YAG crystal with variable thermal conductivity[J].Laser Technology,2012,(09):612-616.(in Chinese)

李隆,甘安生,齐兵,等.LD 端面抽运变导热系数Nd∶YAG晶体热效应[J].激光技术,2012,(09):612-616.

[2] WANG Mingzhe, LI Mingzhong,et al.Research on thermal effect in high power Diode-end-pumped Nd∶ YLF Disk Laser Amplifier[J].Laser & Infrared,2007,37(4):322-325.(in Chinese)

王明哲,李明中,弹吉春,等.高功率LD阵列端泵Nd∶YLF片状放大器热效应研究[J].激光与红外,2007,37(4):322-325.

[3] WANG Junrong, MIN Jingchun,SONG Yaozu.Analyses of effects of geometric dimensions of heat sink on thermal effect of side-pumped laser slab[J].Journal of Thermal Science and Technology,2005,(9):246-251.(in Chinese)

王军荣,闵敬春,宋耀祖.热沉几何参数对侧面泵浦板状激光介质热效应影响分析[J].热科学与技术,2005,(9):246-251.

[4] XIAO Ligang. Analysis on thermal effects of large size Nd∶ Glass slab Laser medium[D].Beijing:Beijing University of Technology,2010.(in Chinese)

肖利刚.大尺寸钕玻璃板条激光介质热效应分析[D].北京:北京工业大学,2010.

[5] Afzal Husain, Kwang-Yong-Kim.Shape optimization of micro-channel heat sink for micro-electronic Cooling[J].IEEE Transactions on Components and Packaging Technologies,2008,(31):322-330.

[6] LIU Gang,TANG Xiaojun,WANG Chao,et al.Design of micro-channel heat sink for high power laser diode[J].High Power Laser and Particle Beams,2011,(08):2057-2061.(in Chinese)

刘刚,唐晓军,王超,等.高功率半导体激光器微通道热沉的方案设计[J].强激光与粒子束,2011(08):2057-2061.

[7] LIU Daiwei. Research on liquid cooling performance of multilayer fractal micro-channel heat sink[D].Chengdu:University of Electronic Science and Technology of China,2014.(in Chinese)

刘代伟.多层分叉微通道散热器的水冷散热性能研究[D].成都:电子科技大学,2014.

[8] LV Wenqiang, TU Bo,WEI Bin,et al.Micro-channel heat sink module for high power diode laser[J].High Power Laser and Particle Beams,2005,17(s1):83-86.(in Chinese)

吕文强,涂波,魏彬,等.高功率二极管激光器模块式微通道冷却器研制[J].强激光与粒子束,2005,17(s1):83-86.

[9] LIU Yibing. Numerical analysis of flow heat transfer characteristics of rectangular micro-channels[J].Infrared Technology,2010,32(5):304-308.(in Chinese)

刘一兵.矩形微通道流动换热特性的数值分析[J].红外技术,2010,32(5):304-308.

[10] ZHAO Jun,GUO Zhen,LI Bingbin,et al.A micro-channel heat sink design for the end-pumped DPL[J].Electronic Science & Techechnology,2010,(10):123-125.(in Chinese)

赵俊,过振,李兵斌,等.一种用于端面泵浦DPL的微通道热沉设计方案[J].电子科技,2010,(10):123-125.

[11] WANG Jianlei, LI Lei,SHI Xiangchun,et al.Modeling and optimization of cooling system for high power slab laser amplifiers[J].Chinese Journal of Lasers,2010,(06):1553-1559.(in Chinese)

王建磊,李磊,施翔春,等.高功率板条放大器冷却系统模拟及优化设计[J].中国激光,2010,(06):1553-1559.

[12] TAO Wenquan. Numerical heat transfer[M].Xi′an:Xi′an Jiaotong University Press,2001.(in Chinese)

陶文铨.数值传热学[M].西安:西安交通大学出版社,2001.