喷气涡流纺喷嘴结构对流场影响的研究进展

2018-01-29袁龙超李新荣蒋秀明

袁龙超, 李新荣, 郭 臻, 蒋秀明

(天津工业大学 机械工程学院, 天津 300387)

喷气涡流纺是由喷气纺发展而来的新型纺纱技术,其纺纱速度可达450 m/min,纱线强力接近传统环锭纺纱线,且在条干均匀性、毛羽指数等性能上超越传统环锭纺纱线,是一项非常有发展前景的纺纱技术[1-3]。目前产品开发成熟度较高的是日本村田公司和瑞士立达公司。国内江阴华方新技术科研有限公司和陕西华燕航空仪表有限公司也拥有此产品,并在技术上趋于成熟。日本村田是最早开发出喷气涡流纺设备的公司,且市场占有率高,因此,许多学者在日本村田喷气涡流纺设备(MVS)的基础上,对喷气涡流纺关键部件——喷嘴的结构(前罗拉夹持点到空心锭子距离、导引体结构、喷气孔结构、空心锭子结构、涡流室结构)以及工艺参数展开了一系列的理论和实验研究。理论研究通常采用计算流体动力学的数值计算方法(CFD)模拟涡流室内气流情况。有些学者还进一步考虑流固耦合建立了更精确的分析模型。研究包括不同喷嘴结构时纺出的纱线质量以及高速摄像技术[4]、示踪纤维技术等其他一些辅助实验手段。

本文阐述了喷气涡流纺的成纱机制,分析了喷嘴结构以及采用数值模拟方法的最新研究进展,总结出目前研究的现状与不足,并预测了未来的研究方向。

1 喷气涡流纺成纱机制

喷气涡流纺属于半自由端纺纱,纤维束从前罗拉喂入喷嘴中的涡流室,其中的长纤维在气流作用下集聚加捻形成芯纱,而短纤维在旋转气流作用下被驱散开形成自由端纤维,并在气流的作用下不断包缠在芯纱上。MVS设备喷嘴部件主要包括导引体、导引针、喷气孔、涡流管、空心锭子,如图1所示。

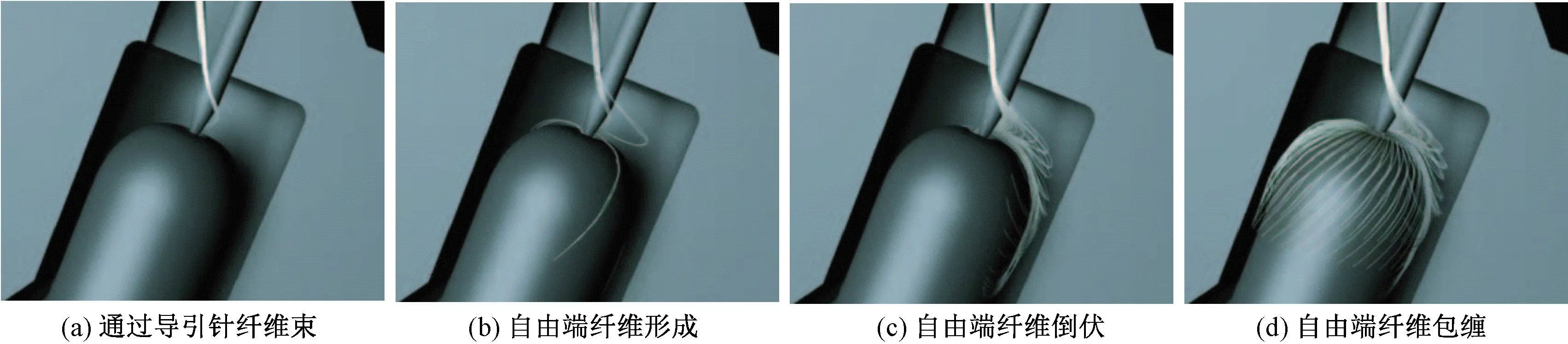

设备纺纱过程如图2[5]所示。经过罗拉牵伸后的平行纤维须条被喷嘴入口的负压吸入螺旋导引通道,随后由导引针导入涡流室内部,纤维的头端随着纱尾进入空心锭子通道,其尾端脱离前罗拉后在涡流室内气流的作用下从纤维须条中剥离形成自由端纤维,并倒伏在空心锭子上继续在旋转气流的作用下旋转运动包缠在芯纱上,边包缠边随着纱尾输送,最终形成拥有包缠纤维和芯纱结构的喷气涡流纱[6-7]。

θ为喷气孔角度。图1 喷气涡流纺喷嘴结构Fig.1 Jet vortex spinning nozzle structure

图2 纺纱过程示意图Fig.2 Spinning process. (a) Fiber bundle passing through needle; (b) Some fibers forming free-end fibers; (c) Free-end fibers lodged on hollow spindles; (d) Free-end fiber wraping around core yarn

2 喷嘴结构研究进展与讨论

由喷气涡流纺成纱机制可知,喷嘴结构主要负责对纱线加捻,其结构的变化会影响喷嘴内的气流,进而影响纤维在气流作用下的运动,纤维的运动又影响成纱质量。

2.1 距离结构参数

纤维须条经过牵伸后喂入喷嘴上的导引体入口,最后由空心锭子输送出来,纤维束在以上2个结构之间完成加捻的工艺过程,因此,前罗拉钳口到内部空心锭子距离的不同可能会影响纺纱质量。此外,也有学者就位于该距离之间的涡流管入口到空心锭子入口距离对纺纱质量影响进行研究,认为这2个距离结构参数对喷气涡流纺的影响是有差别的,应当分别讨论。

2.1.1前罗拉钳口到空心锭子入口距离

结合喷气涡流纺的成纱机制与对喷气涡流纱中纤维的空间轨迹研究[8]可清楚地认识到喷气涡流纺的成纱过程与纱线结构。Tyagi等[9-10]的实验研究将加捻后的纱线分为4类:1)有50%芯纱和50%包缠纤维以45°包缠的紧包缠结构;2)与第1类结构相似,但包缠更加松弛的松包缠结构;3)无规则包缠结构;4)无包缠结构。其分析指出:当增加前罗拉钳口到内部空心锭子的距离时,会因为产生更多的包缠纤维增加第2类包缠结构,同时会减少第1类包缠结构和第4类包缠结构,也会产生更多的毛羽,并减少纱线强力;若同时增大距离和气压,会使得包缠纤维增加,芯纱比例降低。

由于随着纤维须条的输送,纤维头端位于纱芯中,纤维的尾端受到前罗拉的夹持,这种状态下纤维两端被较好地约束,气流对其影响比较小。当纤维尾端脱离了前罗拉钳口后就会在气流的作用下形成自由端纤维,倒伏在空心锭子上随气流运动,因此,前罗拉钳口到内部空心锭子距离变化会影响纤维头端在芯纱中的长度与形成自由端纤维长度的分配比例,进而影响自由端纤维受到气流作用后的包缠效果。Zou等[11]结合CFD流场数据,考虑了纤维受到的离心力、纱尾的握持力、壁面的摩擦力,建立了表征自由端纤维脱离芯纱的临界角速度(ωfc)的表达式,并提出如果增大前罗拉钳口到内部空心锭子的距离,将减弱对纤维的控制,形成芯纱的纤维头端长度也会减小。ωfc降低,纤维头端更易从纱尾中抽拔出来,从而导致纤维损失和产生更多的纱线细节,所以减少这个距离可降低纤维损失率,减少纱线细节的产生;但是不能无限制地减少,否则会减少形成自由端纤维的长度,对纱线的包缠加捻不利。Zuo等[12]实验结果表明:随着距离从20 mm增大到21 mm,纱线毛羽指数先增加后减小;如果距离较小,从前罗拉钳口到纱尾的纱线会被很好地控制住,导致产生较少的自由端纤维,从而减少毛羽指数。当距离增大到21 mm时,自由端纤维的长度更长,导致其更易被涡流室内的旋转气流包缠,反而降低了纱线毛羽指数。同时通过示踪纤维成像技术[13]验证了前罗拉钳口到空心锭子入口的距离越小,芯纤维越长,但是芯纤维变长会使包缠纤维比例降低,其结果与Basal等[14]的一致。Tyagi等[15-17]还认为,较大的距离可增加纱线的松包缠结构,使得纱线的拉伸和压缩性能更佳。

综合以上讨论认为,较小的距离会减少自由端纤维,从而减少纤维损失和毛羽,但会牺牲包缠效果,进而降低成纱强力;然而随着距离逐渐增大,自由端纤维长度会增加,反而有利于加捻,使得毛羽更少,纱线强力也会有所提升:因此,这个距离参数应当综合考虑纤维长度、纤维间的摩擦力、纤维材料的刚度等影响因素,并与喷嘴气压相配合寻求最优解。

2.1.2涡流管入口到空心锭子入口距离

涡流管入口到空心锭子入口距离包含于前罗拉钳口到空心锭子入口距离之间。涡流管入口处虽然没有提供气压,但是在内部流场的影响下会在入口处产生负压,起到将纤维束拉入涡流室的作用,因此,应当排除前罗拉夹持作用的影响,着重讨论这个距离参数对入口产生的负压以及流场的影响,进而讨论对纤维的影响。Zou等[18]建立了涡流室内涡流切向力T的表达式,认为涡流管入口到空心锭子入口的距离越大,空心锭子入口的负压就越高,可更有效地使纤维束进入涡流室,而且使得涡流室的空隙变大,将有利于自由端纤维的加捻。其中的T表达式虽然包含纤维直径参数,但是其研究仍主要考虑气流的流动特性,未考虑纤维与气流耦合等问题。

Pei等[19-20]进一步考虑纤维与气流耦合作用,数值模拟了纤维在喷气涡流纺喷嘴高速气流中的运动与变形。结果表明:当涡流管入口到空心锭子入口距离为13 mm时,纤维在完全进入空心锭子前经历3个包缠周期;当距离为13.5 mm时经历2.5个包缠周期;当距离为14 mm时经历3.5个包缠周期。Pei等指出最佳距离为14 mm。从仿真结果来看,随着距离增大,纤维反而获得更多的包缠,这与Zou等[21]的某些观点相同。其分析考虑了导引体部分,但并没有进一步加大这个距离以观察包缠效果。

2.2 导引体结构

MVS喷气涡流纺喷嘴中的导引体包含螺旋导引体和导引针,由于专利权原因在瑞士立达的设备中设计了具有相似功能的凸台[22],其主要作用是疏导纱线,同时还有阻止捻度上传至前罗拉的作用[6-7]。纱线从前罗拉输出,被负压吸入喷嘴进口的螺旋纤维通道,随后纤维在导引针作用下进入涡流室。

在纺纱过程中导引体与纤维始终接触,纤维受力主要为壁面摩擦力,因此,主要研究对象应当是纤维与壁面的作用问题。Li等[23]运用CFD仿真讨论了导引针到空心锭子入口的距离(0.5、1、1.5、2、2.5 mm)对纺纱质量的影响,分析不同参数下喷嘴内部涡流区的压力分布以及速度矢量,得出1.5 mm为最佳距离,可使纱线有更好的强力和较少的毛羽指数,其次这个距离对喷嘴出口的速率没有直接影响。其最优参数的确定主要依据是由流场参数的变化推断出对纤维的影响,没有考虑导引体壁面对纤维的摩擦作用,通过与Shang等[24]的实验对比便可看出,其分析与实际情况存在偏差。实验中得到纺特定粘胶纤维的情况下导引体最佳的螺旋角度为35°,导引针最佳长度为1 mm。

目前对于导引体螺旋面角度参数和摩擦作用的理论研究还很少,由于日本村田MVS喷气涡流纺设备中设计了导引针,因此,许多学者对导引针的结构进行讨论,而瑞士立达的凸台结构反而使纺出的纱线更柔软。Eldeeb等[25]以瑞士立达喷嘴结构为依据对喷嘴内部流场情况进行了分析,并解释了成纱机制,但并未对其导引体进行分析,因此,对于导引体的结构设计与参数设定还有待进一步研究。此外由于导引体与涡流管相接通,也就是说实际由涡流管内部流场产生的负压进气口应当位于导引体入口,因此,导引体通道的空间大小和形态必然会影响入口负压与涡流管内部流场状态。可看出在MVS产品的设计中意图将此空间增大,目前缺乏对于这方面的流场分析和结构优化。

2.3 喷气孔结构

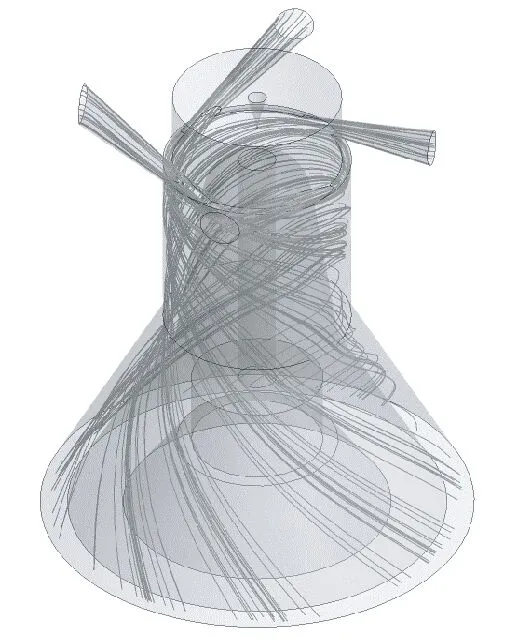

喷气孔的主要作用是向涡流室内喷射气流。气流在涡流管内部形成旋涡式流场,随后沿着空心锭子与涡流管的间隙螺旋式流出,其流线如图3所示。

图3 涡流管内部流线Fig.3 Streamline inside vortex tube

一些学者将喷气涡流纺喷嘴复杂的结构做了大幅度简化,研究了简化后的喷嘴结构变化对内部流场的影响,这种基础性研究方法可使人们直观地认识结构对于流场的影响。Sun等[26]将喷气涡流纺喷嘴部件简化成有不同长度和喷气孔角度的同心圆管模型。由于不同文献角度标注方式不同,喷气孔角度θ以图1所示做为后续讨论的标准。文献中运用CFD方法模拟不同喷气孔角度对管内涡流的影响。随着角度由35°增大到55°,喷气孔上游和下游的涡流都增强,这将有利于纤维加捻;但同时反向气流增大阻碍纤维被拉入涡流加捻区,限制纱线强度,因此,最佳的喷气孔角度要综合考虑纤维加捻和将纤维拉入涡流加捻区2方面。随喷气孔直径从0.3 mm增大到0.5 mm,气流切向速度增大,环形区域的轴向气流速度增大,当扩大到0.5 mm时,会在内部出现反向气流,综合考虑气流轴向和切向速度认为,0.4 mm为理想直径。文献中设定了喷气孔数目分别为4、5、6,通过计算得出当喷气孔数量增大,气流切向速度增大,2根管之间的轴向速度增大,同时内管内部的轴向反向气流也增大。受这种反向气流影响,会产生明显的轴向气流速度扰动,不利于纤维有规律的运动。通常情况下综合考虑气流流动特点和能耗,4个喷孔就可满足理想的涡流强度和较低的能耗。同时设计了粒子图像测速实验(PIV)验证比的理论,吻合度较好。这种方法从理论到实验全面地分析了不同结构参数下的流场变化情况;但是其模型不仅忽略了对纱线自身特性的考虑,还将喷气涡流纺喷嘴的结构进行了大幅度简化,这种仅分析流场的简化结构与实际情况会存在差距。

在研究流场状态时,学者们通常将气流速度分解为轴向速度、切向速度和周向速度,其中轴向速度和切向速度尤为重要。气流的轴向速度分量有将纤维拉入涡流室和剥离尾端纤维的作用,其切向速度分量对纤维加捻的运动状态有着重要影响,因此,涡流管内几个主要位置的气流速度分量大小和方向成为研究的焦点。Zou等[21]在运用CFD方法模拟涡流室内的流场状态时指出,随喷嘴角度的增大,切向速度增大,轴向速度减小。切向速度的增大有利于使被切向气流扩散开的自由端纤维加捻,增加纱线的强度。喷嘴角度对切向气流速度的影响没有明显规律。涡流室内的轴向负压会随着喷嘴角度的增大而呈先增大后减小的趋势,临界角度是60°。轴向负压增大,更有利于纱线被吸入空心锭子。目前对于喷气孔结构的研究仍然主要针对流场进行分析,得到随喷气孔角度变化的气流变化规律。Eldeeb等[25]对瑞士立达的喷嘴结构流场分析中,关于3个气流分量在成纱过程中的作用机制的结论与Zou等[13]的研究结果基本一致。

研究人员通常讨论的喷气孔结构还包括喷气孔数量和喷气孔的空间位置。王超等[27]认为在流量相同的情况下,纺纱腔内涡流强度与进气喷嘴数量和方向相关。进气喷嘴数量越多,纺纱腔内旋转气流越均匀,涡流强度越强。进气喷嘴方向同时影响涡流强度和轴向速度,在纺纱腔出口处有回流,纺纱腔内涡流强度越大,回流越强。Pei等[19]建立二维流固耦合模型分析了不同喷气孔角度和喷气孔直径下纤维的运动状态及对纱线质量的影响。结果表明,角度的增大并不会增加自由端纤维的剥离程度,而是在70°时剥离程度最高,此工况下的成纱质量最好,这与Zou等[21]单纯的流场分析结论存在一定差异。随喷气孔直径的增大,自由端纤维的分散程度减小,旋转的振幅增大,卷绕的圈数先增大后减小,因此,过多增加直径没有意义。

其他方面,Li[28]研究了喷气孔和喷嘴轴向的距离对纺纱质量的影响,通过三维CFD模型从理论上分析表明该距离对喷嘴内气流和纺纱质量有重要影响,应尽可能选用较小的距离,但是不能使喷出的气流直接冲击空心锭子,否则成纱质量很差,并通过纺纯粘胶纤维实验进行了验证。Shang等[24]通过实验得到纺特定粘胶纤维情况下喷气孔最佳参数,即喷气孔角度为50°,直径为0.4 mm,数量为5个。其最佳喷孔直径参数与Sun等[26]的结论相同,但是喷孔最优角度与数量又与其他研究人员[19,21]的仿真分析存在差异。

通过研究发现,喷气孔角度改变必然会带来速度分量的变化,然而,这种通过观察CFD仿真得到流场参数变化进而得到最优参数的研究方法会带来不同结论,源于几个方面:1)三维模型结构不同导致流场仿真区域不同;2)求解流场的控制方程与边界条件的设定不同。3)仅对流场的变化规律分析然后推测对纤维的影响具有一定主观性。其中第3点是研究者最应重视的情况,仅依托对流场变化的分析而忽视纤维的运动,其结论有局限性,因此,考虑纤维与气流耦合的分析方法可能会成为今后的发展趋势。

2.4 空心锭子结构

在纺纱过程中,自由端纤维在气流的作用下会倒伏在空心锭子的入口附近,加捻后的纱线会通过锭子的空心通道送出,因此,空心锭子结构对成纱质量有重要影响。应该注意到空心锭子是与涡流管形成配合关系的结构,在讨论空心锭子外径和锥面角度变化时还应考虑:第1方面,在涡流管结构尺寸不变的情况下会改变涡流室空间的大小,进而影响内部流场;第2方面,这2个结构参数对与之接触的纤维运动状态有一定影响。

对于第1方面,Zou等[18,21]提出空心锭子外径对涡流室内负压的影响明显。空心锭子外径越小,则涡流室内负压越大,将纱线拉入涡流室的力就越大,有利于纱线进入空心锭子。相同流量下,随着空心锭子外径增大,涡流速度会增大,进而涡流切向速度增大,由涡流产生的加捻力增大,可提高纱线强力,但是增大外径将会减少自由端纤维的加捻空间,影响加捻效果。Pei等[29]根据数值模拟和神经网络方法预测了空心锭子圆锥角度对纱线强力的影响,认为随着锭子圆锥角度从10°增大到25°纱线的强力降低。随着角度的增大围绕圆锥形锭子的轴向气流分量会减少,通过空心锭子与涡流管空隙排出的气体会被阻碍。如果角度过大,气流会反向流动。纤维很难被吸入涡流室,还会导致涡流室内气流分布被扰乱而变得没有规律,使得纺纱强力降低。由于空心锭子内径尺度较小,因此对流场的影响不大, 这也得到了Sun等[26]的研究证明。

研究人员通常将CFD计算区域设计为喷气孔的入口和出口直径相等,实际上MVS产品的喷气孔是进口直径大约为出口的2倍,据此建立三维模型进行CFD仿真,若将进口速度设置为260 m/s[21],其出口速度可达到3倍音速以上,也就是说MVS产品喷嘴涡流室内部分区域可能达到超音速。Guo等[30]建立了二维模型,将喷孔入口压力设为定值,认为适当地减少空心锭子圆锥角度可增大涡流室的横截面区域,使得锭子上方的旋转涡流、涡流室内超音速区域和锭子外壁的壁面切应力分布都有利于提高纺纱质量;但是过小的锭子圆锥角度会产生过大的超音速区域和较低的壁面切应力,导致纤维损失率增高和加捻效率降低。在不同的研究中,一些研究人员的CFD仿真结果并未达到超音速,且入口条件设置不同,计算得到的喷嘴内部气流速度不尽相同,也就是说学者们对于纺纱过程中涡流室内速度值的确定仍比较模糊,针对不同的纤维品种,也应该有不同的最佳气流速度;因此,有待于通过实验和仿真研究进行详细讨论,以便合理地设置喷嘴入口边界条件。

仅考虑流场情况显然是片面的,有些研究人员综合考虑了第2方面的影响。Pei等[31]在分析了流固耦合模型中的纤维运动后认为,当锭子圆锥角减小时,纱线的分散度会增大,这将产生更多的自由端纤维,有利于纱线强力的提高。随着锭子内径增大,纱线卷绕的圈数会降低,从而降低纱线强力。实验研究方面,Ortlek等[32]提出更大的空心锭子内径会产生更多的毛羽指数,因为在内径较大的情况下纤维束会更自由地移入锭子,包缠不紧,产生更多毛羽,还会减小纤维之间的摩擦,从而使纱线强力降低。Kuthalam等[33-34]在研究了内径对纱线强力和毛羽的影响后认为,由于加捻后的纱线从空心锭子通道送出,纤维与纤维之间的摩擦力对纱线的强力有重要影响,对于粗支纱来说,横截面中有更多的纤维,当锭子内径从1.2 mm增加到1.4 mm时,纤维间的摩擦力没有明显改变,而对于中等线密度的纱线,直径增大会降低纤维紧密度,从而使成纱强力显著降低。他们还认为锭子内径过大会使包缠纤维更松弛,纤维束可以自由移动,这会给粗支和中支纱带来包缠损失、包缠松弛和毛羽增加的问题。从学者们的研究中不难发现,锭子空心通道主要是通过对纤维束的约束作用来影响纺纱质量的。Basal等[14]也指出,较小的锭子直径会降低毛羽指数。

目前在空心锭子结构方面有一些创新性研究:张肖斌等[35]将空心锭子外锥面设计为螺旋纹路,有利于增加纤维与壁面间的摩擦力,从而使自由端纤维自身能产生一定的扭转,并保持这种旋转状态完成纺纱,从而提高最终成纱的强力;裴泽光等[36]设计了一种锭子通道内壁有螺旋形的凹槽,同时开孔提供负压,使得纺纱过程中纱条主体在离心力的作用下进入引纱通道内壁上的螺旋形凹槽中。螺旋形凹槽显著降低纱条主体在回转涡流带动下产生的假捻,同时提供负压,可使须条的结构更紧密。直观地理解这些设计方案虽然都有一定道理,但是因加工制造比较困难且缺乏相关理论分析与实验数据等资料,其实用价值有待考证。

2.5 涡流管结构

涡流管内部包含空心锭子,同时涡流管上开有喷气孔。涡流管与内部空心锭子间的腔体形成了涡流室,如图1所示。其结构形态必然对气流流动有着直接的影响,进而影响纺纱质量。在Sun等[26]的同心圆管简化模型中,外管相当于涡流管,与内管的间隙构成涡流室。外管直径增大会使内部气流切向速度降低,影响纤维加捻效果,因此,过大的直径对纺纱不利。

大多数有关涡流管的研究报道都认为,其内部直径是不变的,实际的MVS喷嘴涡流管内部设计有阶梯,喷气孔出口设计在阶梯交界处。尚珊珊等[37]研究了三段式的涡流管结构,喷气孔打在涡流管内壁第1段和第1段连接的楞上,这样有较充足的空间可使气流旋转更稳定。采用CFD仿真的方法证实了这个观点,且由于喷气孔所在的第2段的直径比第1段大,因此,气流回流趋势小。其结论也进一步得到其他研究人员的证实,Li等[38]设计了8种涡流管结构,通过三维CFD仿真和纺纱实验研究了不同结构对纺纱质量的影响。研究中采用2类不同的涡流管结构,即二段式和三段式,并设置不同的喷嘴位置,从涡流室结构和喷嘴位置这2个方面研究对纺纱质量的影响。认为与二段式结构相比,三段式更有利于纺纱。在三段式结构中,最大负压出现在喷气孔出口下方更靠近纤维的位置,有利于产生更多的自由端纤维,从而包缠纤维就越多,同时切向速度更大,有利于提高纱线加捻程度,进而提高纱线强力。当喷气孔位置在第1段和第2段阶梯交界处时,纱线质量最好。

此外应该注意到,涡流管内表面有一段圆锥面,此部分与空心锭子一段锥面构成间隙,是涡流管内气流的主要排出通道。在喷气孔入口流量不变的情况下,改变2个锥面围成的出口截面积,必然会影响内部流场。通过CFD仿真可知出口会产生回流,而实际生产中设备会提供负压抽气。这些少有文献进行直观的分析,还有待进一步完善。

3 喷气涡流纺数值模拟研究进展

3.1 对流场进行数值模拟

由于喷气涡流管喷嘴内部流场以及纤维运动的复杂性,许多学者采用CFD仿真方法建立二维或三维模型对喷嘴内的流场进行分析,讨论不同结构参数下流场的变化,结合喷气涡流纺的成纱机制推测流场变化给纤维运动带来的影响,从而推测对成纱质量的影响。随着计算机硬件的发展,对于喷气涡流纺这种规模的实际问题,三维CFD仿真易于实现[39],也更有参考价值。

选用合适的流场控制方程以及湍流输运方程,对提高模拟结果的准确性有重要影响,这些控制方程的选用往往要依据实际情况决定。流体计算最基本的控制方程包括连续性方程、Navier-Stokes方程和能量守恒方程,对于可压缩性气体,还需考虑理想气体状态方程[40]。在喷气涡流纺流场数值模拟研究中,研究人员在控制方程与湍流输运方程的选取上存在着一些差异。Zou等[18,21]在研究中将流体假设为黏性、不可压缩,不考虑热交换的气体,并运用standardk-ε湍流模型。Li等[23,38]的一些研究中将流体考虑为黏性、可压缩,并运用standardk-ε湍流模型。Eldeeb等[25]将流体考虑为黏性、可压缩,并采用realizablek-ε湍流模型。上述研究均是在Fluent软件中进行计算的,可看出这些研究主要是在可压缩性的判断和湍流模型的选用上存在差异。

对于实际问题,一般当气体流速达到亚音速,即Ma位于0.3~0.8之间,其可压缩性就不可忽略。通过学者们的计算以及实际测量,若喷气涡流纺喷嘴入口气压设置为实际工况采用的0.5 MPa,其内部会产生亚音速,甚至超音速区域;因此,大多数研究人员选择将气体考虑为可压缩是比较可靠的。在Fluent中包含3种k-ε湍流模型,其中standardk-ε应用最为广泛,RNGk-ε和realizablek-ε是前者的改进型,可解决更复杂的湍流问题。其中realizablek-ε方程中包含与平均应变率、旋转率、系统旋转角速度以及湍流场参数的函数有关的参数,被认为可更好地体现旋转流动特性,此外软件中还包括其他更复杂的湍流模型[41]。可认为喷气涡流纺流场包含旋流,且流动较为复杂,realizablek-ε湍流模型更适合被采用;然而,验证理论准确性最可靠的办法是实验[42],对于喷嘴这种结构尺度小的产品来说,实验测量有一定困难,因此,运用流体实验中的相似准则是可行的办法之一[40]。对于喷气涡流纺流场数值模拟最优计算模型的选用还有待深入研究。此外,这种仿真方法虽然可对实际生产有一定的指导作用,但是无法获得针对不同纤维的喷嘴结构上的最优解,将纤维与气流的耦合考虑在内会成为进一步理论研究的趋势。

3.2 考虑纤维与气流耦合作用的数值模拟

实际上正是由于纱线在喷嘴中的运动形成了喷气涡流纱的特殊结构[6],在讨论喷嘴纺纱质量好坏这一问题时,不能忽视纱线受力之后的运动特性,因为纤维受力之后的运动特性不仅与其所受气流作用力、壁面作用力和纤维与纤维之间作用力有关,同时与自身的物理特性有关。

已有一些研究者对纤维在流场中的动力学行为进行理论研究,为便于理论分析需要将纤维简化成理论模型,但由于纤维细长、有弹性和柔性等特点,其模型的建立比一般的刚性固体要复杂。一些研究者将纤维简化为非球形刚体粒子模型,Chiba等[43]将纤维视为可旋转的椭球体,研究了其在各种复杂形状管道内的运动特性。Lin等[44]构建了圆柱状粒子纤维模型,研究其在流体中的运动特性。这种刚性粒子模型可反映纤维的位置和取向,但无法描述纤维的拉伸、弯曲和扭转等变形。更多的研究者将纤维简化为多刚体链式模型,Zeng等[45]将纤维视为由若干个球通过连杆连接,运用二维数值模拟分析了这一模型对单根纤维在喷气纺第1喷嘴流场中的运动,其模拟结构与在高速摄像下观测到的现象较为符合。这种模型可通过改变球体间距离、连接角度和旋转角度来模拟纤维的变形。这些研究大都未考虑纤维对流场的影响,即实现双向耦合。

双向流固耦合数值模拟已成功运用到风力发电机的流固耦合分析[46]、流体管道流固耦合震动分析[47]等研究中,这些问题在仿真软件上也较为利于实现。任意拉格朗日-欧拉法(ALE)是一种常用的流固耦合求解方法,其计算过程是在1个时间步内将流体计算的应力数据传递给固体,固体产生相应的位移后将节点位移数据再传递给流场,流场重新划分网格后进行计算,每个时间步计算完毕后更新流场与固体载荷的数据,再进行下一个时间步的计算[48]。Sawada等[49]采用ALE方法研究了旗子在风中飘动的双向流固耦合问题,其模拟的旗子飘动与实际情况相近;但在喷气涡流纺纱中,纤维在气流的作用下会与喷嘴结构中的涡流管和空心锭子壁面发生接触,这就引入了结构分析上的接触问题,当耦合界面与固体壁面接触或穿透时,在流场分析中会出现网格负体积而中止计算。一些研究者尝试解决这一问题,金玉珍等[50]引用了纤维与壁面接触模型使得数值计算过程不会因为发生壁面接触而终止。

Pei等[19-20]建立了一种二维矩形模型,每个矩形包含4个节点,纤维受力作用在节点上,这种模型基于有限单元法,纤维材料简化为各向同性材料。采用ALE方法进行耦合计算,考虑纤维与壁面接触力学问题,实现了柔性纤维在喷气涡流纺喷嘴内高速气流中的运动与非线性大变形的二维数值模拟。研究者为将模拟出的纤维运动情况进行量化,提取尾端纤维节点的位移数据,绘制随时间变化的位移曲线。在曲线中有3个关键参数:曲线上第1个波谷的绝对值;最大的波峰与波谷之间幅度;曲线波动周期。这3个参数分别反映了形成自由端纤维的数量、纤维包缠的紧密度以及纤维包缠的数量,均对成纱强力有重要影响。改变喷嘴结构后位移曲线会改变,以此来对纺纱质量进行比较。这可直观地反映纤维在流场中运动规律,研究方法具有参考价值;但是其采用二维模型,并不能很好地模拟喷嘴内的旋转流场与纤维在三维空间坐标下的运动状态,因此,这种简化的模型可能存在误差。此外,纤维的材料模型也是一种简化,目前更接近纤维运动规律的材料模型还有待研究。

如果能综合考虑纤维与气流的耦合、纤维与壁面的接触力,甚至纤维与纤维之间的接触力,同时建立三维数值模拟计算模型,观察纤维的运动规律,对于实际生产会更具有指导意义。然而,考虑到这种复杂的三维仿真势必会给数值模拟带来很大的计算量,对计算机硬件和时间成本有较高的要求,因此应抓住问题的主要影响因素做一些必要的简化。此外,在使用ALE方法时需要对变化后的流场重新划分网格;而纤维在喷嘴内高速气流的作用下会产生剧烈运动和大变形,增大计算量,也会给网格划分带来一定困难[51],因此更高效地考虑纤维与气流耦合的数值模拟方法还有待进一步探索。

4 结束语

喷气涡流纺作为一种新型纺纱技术,其市场推广时间不长,理论研究还不多,有很多有待深入研究和发展的地方,包括以下3个方面:

1)理论研究趋于基础性。目前研究方法经常抛开纤维在喷嘴中的运动情况,直接讨论气流场,因此,与生产实际相比难免有误差。考虑纤维与气流的耦合、纤维与壁面的接触力、甚至纤维与纤维之间的接触力可能会成为未来理论研究趋势。

2)喷气涡流纺目前的技术瓶颈是如何提高适纺性。虽然一些设备公司宣称其设备适纺纯棉纱,但对喂入棉纱纤维的长短以及长短的均匀性有一定要求。由于喷气涡流纺的成纱机制,导致其不适合纺较短的纤维,因此,寻找一个优化目标提高其适纺范围可能会成为研究的方向。

3)研究对象过于单一。目前市场上有日本村田公司和瑞士立达公司的喷气纺设备,二者官方公布的产品性能接近,成纱原理相同,但在喷嘴结构细节上存在差异。目前缺少对二者性能的比较和结构差异方面的讨论,喷嘴结构还有待更多的创新。

[1] 李永霞.喷气涡流纺初探[J].纺纱导报,2005(8):69-71.

LI Yongxia.A preliminary study on vortex spinning[J].China Textile Leader,2005(8):69-71.

[2] 章友鹤,赵连英.科学使用涡流纺设备开发好产品[J].纺织导报,2011(9):101-104.

ZHANG Youhe,ZHAO Lianying.Production of high quality yarns using vortex spinning machinery[J].China Textile Leader,2011(9):101-104.

[3] 陈春义,颜国华,李德州,等.NO.861型涡流纺纱机纺制纯棉纱的实践[J].棉纺织技术,2011(7):47-49.

CHEN Chunyi,YAN Guohua,LI Dezhou,et al.Practice of spinning pure cotton yarn by NO.861 vortex spinning frame[J].Cotton Textile Technology,2011(7):47-49.

[4] PEI Zeguang,CHEN Ge,LIU Chao,et al.Experimental study on the fiber motion in the nozzle of vortex spinning via high-speed photography[J].Journal of Natural Fibers,2012(9):117-135.

[5] Murata Textile Machinery.Spinning System VORTEXⅢ 870[M/OL].[2017-03-01].http://www.muratec.cn/tm/products/vortex.html.

[6] 邹专勇,俞建勇,薛文良,等.喷气涡流纺纱线细节产生机制分析[J].纺织学报,2008,29(7):21-26.

ZOU Zhuanyong,YU Jianyong,XUE Wenliang,et al.Analysis of the cause leading to generation of thin places on the air jet vortex spun yarn[J].Journal of Textile Research,2008,29(7):21-26.

[7] 邹专勇,程隆棣,俞建勇,等.喷气涡流纱中纤维的空间轨迹研究[J].纺织学报,2008,29(10):25-33.

ZOU Zhuanyong,CHENG Longdi,YU Jianyong,et al.Fiber spatial configuration in air jet vortex spun yarn[J].Journal of Textile Research,2008,29(10):25-33.

[8] ZOU Zhuanyong,YU Jianyong,XUE Wenliang,et al.Analysis of the fiber spatial trajectory in vortex spun yarn[J].Textile Research Journal,2009,79(10):924-929.

[9] TYAGI G K,SHARMA D, SALHOTRA K R.Process structure property relationship of polyester-cotton MVS yarns:part I: influence of processing variables on the yarn structural parameters[J].Indian Journal of Fiber & Textile Research,2004,29(12):419-428.

[10] TYAGI G K,SHARMA D,SALHOTRA K R.Process structure property relationship of polyester-cotton MVS yarns:part II: influence of processing variables on the yarn characteristics[J].Indian Journal of Fiber & Textile Research,2004,29(12):429-435.

[11] ZOU Zhuanyong,YU Jianyong,CHENG Longdi,et al.A study of generating yarn thin places of murata vortex spinning[J].Textile Research Journal,2009,79(2):129-137.

[12] ZOU Zhuanyong,ZHENG Shaoming,CHENG Longdi,et al.Effect of some variables on the fibre packing pattern in a yarn cross-section for vortex spun yarn[J].Fibres and Textiles in Eastern Europe,2014,104(2):40-46.

[13] ZOU Zhuanyong,CHENG Longdi,XI Bojun,et al.Investigation of fiber trajectory affected by some parameter variables in vortex spun yarn[J].Textile Research Journal,2014,85(2):180-187.

[14] GULDEMET B,WILLIAM O.Effects of some process parameters on the structure and properties of vortex spun yarn[J].Textile Research Journal,2006,76(6):492-499.

[15] TYAGI G K,SHARMA D.Performance and low stress characteristics of polyester cotton MVS yarns[J].Indian Journal of Fiber & Textile Research,2004,29(9):301-309.

[16] TYAGI G K,SHARMA D Sharma.Low-stress characteristics of polyester-cotton MVS yarn fabrics[J].Indian Journal of Fiber & Textile Research,2005,30(3):49-54.

[17] TYAGI G K,SHARMA D.Thermal comfort characteristics of polyester-cotton MVS yarn fabrics[J].Indian Journal of Fiber & Textile Research, 2005,30(12):363-370.

[18] ZOU Zhuanyong,CHENG Longdi,XUE Wenliang,et al.A study of the twisted strength of the whirled airflow in murata vortex spinning[J].Textile Research Journal, 2008,78(8):682-687.

[19] PEI Zeguang,YU Chongwen.Investigation on the dynamic behavior of the fiber in the vortex spinning nozzle and effects of some nozzle structure para-meters[J].Textile Research Journal,2014,85(2):180-187.

[20] 裴泽光,郁崇文.喷气涡流纺中纤维运动的数值模拟[J].东华大学学报(自然科学版),2010,36(6):615-621.

PEI Zeguang,YU Chongwen. Numerical simulation of the fiber motion in the nozzle of murata vortex spinning[J].Journal of Donghua University(Natural Science Edition),2010,36(6):615-621.

[21] ZOU Zhuanyong,LIU Shirui,ZHENG Shaoming,et al.Numerical computation of a flow field affected by the process parameters of murata vortex spinning[J].Fibres and Textiles in Eastern Europe,2010,79(2):35-39.

[22] 施韦尔 P.具有心轴形部件的喷气纺纱装置:200980138078.7[P].2009-09-11.

SCHWER P.An air-jet spinning device having a mandrel-shaped member:200980138078.7[P].2009-09-11.

[23] LI Meiling,YU Chongwen,SHANG Shanshan.Effect of the distance between guided needle and cone body on properties of vortex spun yarn[J].Advanced Materials Research,2014,1048:575-578.

[24] SHANG Shanshan,SUN Na,YU Chongwen,et al.Optimization of nozzle structure parameters of vortex spinning[J].Textile Research Journal,2015,85(9):998-1006.

[25] ELDEEB Moaz,MOUCKOVA Eva.Numerical simulation of the yarn formation process in Rieter air jet spinning[J].The Journal of The Textile Institute,2017,108(7):1219-1226.

[26] SUN Leilei,PEI Zeguang.Effects of structural parameters on the tangentially injected swirling flow in concentric tubes with different lengths as a model of the vortex spinning nozzle[J].Textile Research Journal, 2016,86(12):1241-1258.

[27] 王超,陈国樑,魏顺勇,等.涡流纺纱中纺纱腔内气流结构数值模拟[J].纺织学报,2012,33(4):34-38.

WANG Chao,CHEN Guoliang,WEI Shunyong,et al.Numerical simulation of air flow structure inside nozzle of vortex spinning[J].Journal of Textile Research, 2012,33(4):34-38.

[28] LI Meiling.Effect of the distance between jet orifice and nozzle Alex on properties of vortex spun yarn[J].Journal of the Textile Institute,2016,107(1):81-90.

[29] PEI Zeguang,YU Chongwen.Prediction of the vortex yarn tenacity from some process and nozzle parameters based on numerical simulation and artificial neural network[J].Textile Research Journal,2011,81(17):1796-1807.

[30] GUO Huifen,AN Xianglong,YU Zhaosheng,et al.A numerical and experimental study on the effect of the cone angle of the spindle in murata[J].Journal of Fluids Engineering,2008,130(3):2-6.

[31] PEI Zeguang.Designing the spindle parameters of vortex spinning by modeling the fiber/air two-phase flow[J].Journal of Manufacturing Science and Engineering,2014,136(9):1-9.

[32] ORTLEK H G,NAIR F,KILIK R,et al. Effect of spindle diameter and spindle working period on the properties of 100% viscose MVS[J].Yarns Fibers and Textiles in Eastern Europe,2008,16(3):17-20.

[33] SENTHILKUMAR P,KUTHALAM E S.Optimization of spinning parameters influencing the tensile properties of polyester/cotton vortex yarn[J].Indian Journal of Fiber & Textile Research,2015,40(9):256-266.

[34] KUTHALAM E S,SENTHILKUMAR P.Optimization of spinning parameters influencing the hairiness properties of polyester/cotton vortex yarn[J].The Journal of The Textile Institute,2017,108(3):449-459.

[35] 张肖斌,薛文良,程隆棣.一种喷气涡流纺凹槽自捻空心锭:201310254263.0[P].2013-06-24.

ZHANG Xiaobin,XUE Wenliang,CHENG Longdi.A grooved self-twisted hollow spindles for jet vortex spinning:201310254263.0[P].2013-06-24.

[36] 裴泽光,马乾坤.一种具有抽吸元件的喷气涡流纺纱装置:201210448715.4[P].2012-11-09.

PEI Zeguang,MA Qiankun.A jet vortex spinning device having a suction element:201210448715.4[P].2012-11-09.

[37] 尚珊珊,郁崇文.喷气涡流纺纱机涡流管设计初探[J].棉纺织技术,2013,41(4):222-224.

SHANG Shanshan,YU Chongwen.Discussion of vortex tube design in air jet vortex spinning frame[J].Cotton Textile Technology,2013,41(4):222-224.

[38] LI Meiling,YU Chongwen,SHANG Shanshan.Effect of vortex tube structure on yarn quality in vortex spinning machine[J].Fibers and Polymers,2014,15(8):1786-1791.

[39] 刘笑天.ANSYS Workbench结构工程高级应用[M].北京:中国水利水电出版社,2015:392-440.

LIU Xiaotian.ANSYS Workbench Structure Engineering Advanced Application[M].Beijing:China Water Power Press,2015:392-440.

[40] 丁祖荣.流体力学[M].北京:高等教育出版社,2003: 2-5.

DING Zurong.Fluid Mechanics[M].Beijing:Higher Education Press,2003:2-5.

[41] ANSYS Inc.ANSYS FLUENT 16.0 Theory Guide[M].Canonsburg:ANSYS Inc,2015:45-53.

[42] 王海刚,刘石.不同湍流模型在旋风分离器三维数值模拟中的应用和比较[J].热能动力工程,2003,18(4):337-342.

WANG Haigang,LIU Shi.Application and comparison of different turbulence models in three-dimensional numerical simulation of cyclone separator[J].Journal of Engineering for Thermal Energy and Power,2003,18(4):337-342.

[43] CHIBA K,KOMATSU T.Numerical simulation for orientation of thin disk particles in a Newtonian flow through a l-shape channel[J].Journal of Textile Engineering,2007,53(1):31-35.

[44] LIN J Z,GAO Z Y,ZHOU K,et al.Mathematical modeling of turbulent fiber suspension and successive iteration solution in the channel flow[J].Applied Mathematical Modelling,2006,30(9):1010-1020.

[45] ZENG Y C,YU C W.Mixed Euler-Lagrange approach to modeling fiber motion in high speed air flow[J].Applied Mathematical Modelling,2005,29(3):253-261.

[46] 常丽平,李成铁,铁瑛,等.复合材料风力发电机叶片的流固耦合分析[J].机械设计与制造,2013(3):227-230.

CHANG Liping,LI Chengtie,TIE Ying,et al.Fluid-solid interaction analysis of composite wind turbine blades[J].Machinery Design & Manufacture,2013(3):227-230.

[47] 闫柯,葛培琪,张磊,等.平面弹性管束管内流固耦合振动特性有限元分析[J].机械工程学报,2010,46(18):145-149.

YAN Ke,GE Peiqi,ZHANG Lei,et al.Finite element analysis of vibration characteristics of planar elastic tube bundle conveying fluid[J].Journal of Mechanical Engineering,2010,46(18):145-149.

[48] DONEA J,HUERTA A,PONTHOT J P,et al.Arbitrary Lagrangian-Eulerian methods[J].Encyclopedia of Computational Mechanics,2004,15(11):413-437.

[49] SAWADA T,HISADA T.Fluid-structure interaction analysis of the two-dimensional flag-in-wind problem by an interface-tracking ale finite element method[J].Computers & Fluids,2007,36:136-146.

[50] 金玉珍,李俊,林培锋,等.纤维与气流耦合的数值模拟[J].纺织学报,2015,36(1):152-157.

JIN Yuzhen,LI Jun,LIN Peifeng,et al.Numerical simulation on coupling of fiber and air flow[J].Journal of Textile Research,2015,36(1):152-157.

[51] 张雄,陆明万,王建军.任意拉格朗日-欧拉描述法研究进展[J].计算力学学报,1997,14(1):91-100.

ZHANG Xiong,LU Wingwan,WANG Jianjun.Research progress of arbitrary Lagrangian-Euler descriptive method[J].Chinese Journal of Computational Mechanics,1997,14(1):91-100.