大型反应器管束组装方法

2018-01-29,,

, ,

(中石化集团 南京化工机械有限公司, 江苏 南京 210048)

2012年,我公司承接了1台III 类压力容器——大型反应器的制造任务,且反应器的结构形式隶属于固定管板式热交换器的结构范畴。此反应器的直径较大(外径大约为8 m),换热管的长度较长(设备总长度大约22 m),质量较重(净重大约为900 t),在壳程内采用了格栅结构替换传统使用的折流板来控制换热功效。因此,此大型反应器管束组装的顺利程度及其安装质量是制造反应器的关键控制点之一。文中对此进行了简单的介绍,以供同行参考。

1 反应器简介

遵照TSG R0004—2009《固定式压力容器安全技术监察规程》[1]的要求,采用JB4732—1995(2005年确认)《钢制压力容器——分析设计标准》[2]和GB 151—1999《管壳式换热器》[3]进行反应器设计、制造、检验与验收 。

1.1 主要参数

(1)主要设计参数 管程介质为反应气体,设计压力2.35 MPa,设计温度316 ℃;壳程介质为锅炉给水,设计压力6.60 MPa,设计温度288 ℃。换热管设计温度280 ℃。

(2)部分结构参数 换热管材质为S31803,规格(外径×厚度×长度)为38 mm×2 mm×12 000 mm,数量超过2万根,质量约430 t。管板材质20MnMoNb Ⅳ+堆焊,外径约8 000 mm,总厚度350 mm,为双凸肩结构,凸肩宽度约130 mm,堆焊区域厚度(180+5)mm。换热管与管板的连接形式采用强度焊接+贴胀。格栅外径约7 760 mm,高度75 mm,板条规格(高度×厚度)75 mm×3 mm,材料S30403,每个管孔用4根板条相互镶嵌、组焊而成。

1.2 主要结构特点

反应器与常规固定管板式热交换器在结构上的区别为,后者管束中,通常采用一定形状的折流板来达到调整管外换热的功效,而反应器则是在管束中采用了格栅结构来达到整体的换热功能。

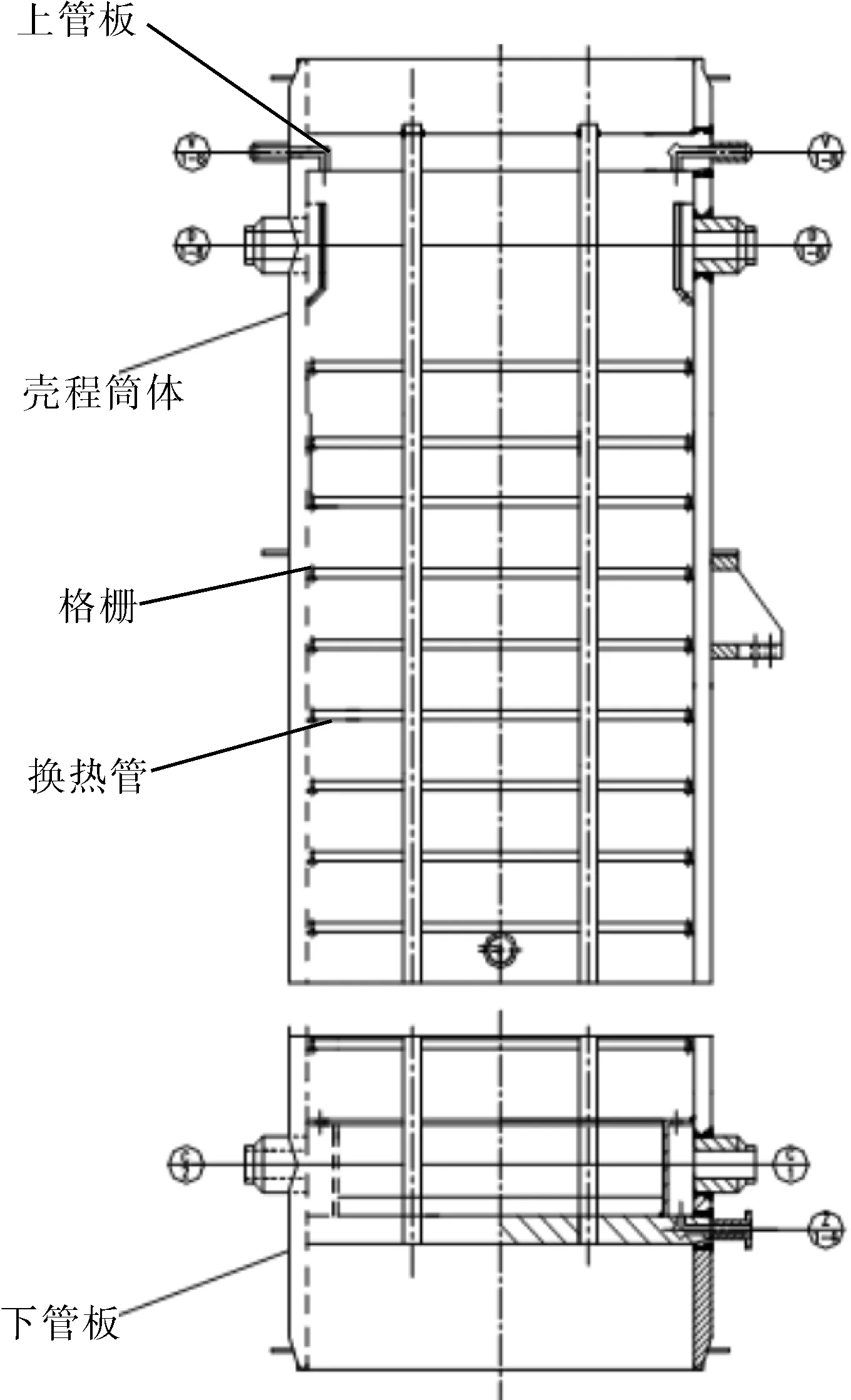

反应器壳程系统主要元件有换热管、格栅、管板及筒体,见图1。

图1 反应器管束简图

1.3 主要技术要求

①钢板、锻件、无缝钢管及焊接工艺规程的制定应当符合有关标准[4-7]。②所有的A、B类焊接接头按照NB/T 4730.1~4730.6—2005《承压设备无损检测》[8]进行100%射线检测(II级)+100%超声检测(I级)。③设备制造完毕,按照图样要求和有关的技术协议进行焊后热处理[9]。

1.4 制造难点

1.4.1格栅、管板等元件尺寸精度控制

折流板是机加工件,而格栅是铆焊件。折流板孔径和孔间距的偏差程度主要取决于机床的精度,大型格栅主要依靠经验和工装控制平面度、孔径和孔间距的偏差。堆焊管板的平面度主要与堆焊工艺和控制预变形的经验密切相关。反应器格栅、管板的孔径和孔间距的尺寸精度严于GB 151—1999。因而,控制大型格栅、管板等元件相关尺寸精度的难度较大。

1.4.2管束组装同轴度控制

大型反应器上管板与下管板的间距较大,约有12 m,管板和格栅的管孔精度较高,换热管和格栅质量都比较大,管板与筒体的环缝施焊的圈数较多。因而,控制管束组装的同轴度,避免换热管等元件损伤程度的难度较大。

固定管板式热交换器壳程系统制造、管束组装及穿管方法均适用于格栅结构的反应器。因此,确定大型反应器管束组装以及穿管方法是文中的主要内容。

2 固定管板式热交换器穿管方法[10-11]

有固定拉杆的管板称为第1块管板,不与拉杆相连接的管板称为第2块管板。管束组装的同轴度集中体现在换热管穿过折流板和第2块管板时的顺利程度。采用相对合理的穿管方法有利于控制管束组装的同轴度,是穿管顺利的有效措施,采用导向器穿管是微调管孔的同轴度、顺利穿管最有效的辅助措施。

2.1 穿管方法分类

笔者根据组装折流板阶段以及全部换热管首次穿过折流板时的能见度特征,进行了穿管方法的分类,大致可以分为明穿、暗穿及盲穿三大类。

2.1.1明穿

在筒体外面,将换热管穿过折流板的过程,称为明穿换热管,亦称裸穿换热管。

明穿阶段程序:将折流板与第1块管板固定,并且穿入少量换热管进行同轴度的调整,从折流板开始朝着第1块管板方向穿入全部换热管。

2.1.2暗穿

在半封闭状态的筒体内,将换热管穿过折流板的过程,称为暗穿换热管。

根据穿管方向的不同,暗穿又可以细分为前进式暗穿和后退式暗穿两种方法,即始于最后一块折流板朝着第1块管板方向穿入全部换热管,称为前进式暗穿方法;而始于第1块管板朝着折流板,逐块依次地穿入全部换热管,称为后退式暗穿方法。

前进式暗穿程序:①第1块管板先与筒体部件组焊。②全部折流板按顺序通过拉杆与第1块管板固定,并且穿入少量换热管进行同轴度的调整。③从最后一块折流板开始朝着第1块管板方向穿入全部换热管。

后退式暗穿程序:①第1块管板先与筒体部件组焊。②折流板与第1块管板固定,始于第1块管板朝第1块折流板方向穿入全部换热管。③再组装第2块折流板,始于第1块管板朝第2块折流板方向穿入全部换热管。④依次类推,组装全部折流板,穿入全部换热管。

2.1.3盲穿

在全封闭的筒体内,换热管依次穿过第1块管板、全部折流板和第2块管板的方法,称为盲穿换热管。

盲穿程序:①筒体部件先与第1块管板组焊,在筒体里装入折流板,并且穿入少量换热管进行同轴度的调整。②筒体部件与第2块管板组焊。③全部换热管从第1块管板方向穿过折流板后穿入第2块管板。

2.2 3种穿管方法分析与比较

采用不同的穿管方法,在控制折流板和2块管板的同轴度时,有一定程度的难易之别。因此,在施工过程中,3种方法对换热管等元件的损伤程度也有可能不同。

明穿是类似于U形管式热交换器管束的组装方法。其优点是换热管在穿过各块折流板的全过程中均能看见换热管,穿管进度比较快。缺点是明穿方法不宜用在筒体直径过大、管束过重以及管壁过薄的场合。

暗穿是固定管板式热交换器组装管束通用的、传统的方法。优点是各种型式的固定管板式热交换器,均都可以用暗穿方法组装管束。通常,对固定管板式热交换器的管束组装采用前进式暗穿的方法。对极少数特殊结构的固定管板式换热器管束,管孔和孔间距的加工精度没有把握或组装同轴度缺乏信心时,采用后退式暗穿的方法。优点是管束组装最保险,能及时发现折流板等影响穿管的问题,返工较为方便。缺点是需要一定的工装,施工进度较慢。采用暗穿方法的筒体直径既不能过小、也不宜太大,筒壁不宜太厚,管束也不宜太重。

明穿和暗穿的共性缺点是全部换热管均需要2次穿过折流板,2块管板之间的距离愈大,筒体内的管束质量也愈大,控制2块管板的同轴度难度也在加大,换热管等元件损伤的可能性也就愈大。大型管束的组装顺利程度对整体制造进度的影响较大。

盲穿方法是近年来用于有整体热处理技术要求的固定管板式热交换器的穿管方法,其优点是全部换热管一次性穿过折流板,2块管板的同轴度较易控制,对换热管或筒体内表面的损伤较小。缺点是管束组装的风险较大,对折流板(或格栅)的孔径、孔间距的偏差及组装同轴度有较高的要求。

对不同材质、不同规格、不同结构及不同要求的固定管板式热交换器,在分析了明穿、暗穿和盲穿利弊的基础上,根据元件精度、实际可能产生的偏差程度以及制造厂积累的经验,方能选用相对合理的穿管方法,以保证管束的顺利组装。

3 大型反应器管束特殊性

3.1 大型格栅

格栅是铆焊件,存在焊接残余应力对变形的影响。直径越大,影响变形程度越大。因而,控制大型格栅相关尺寸的偏差难度较大。管孔及孔间距是直接影响穿管顺利程度的关键因素之一。

南京化工机械有限公司(以下简称南化机)自制的高精度梅花形群规对任意格栅孔的检测均能达到相应的技术要求,也可用此对管板的管孔进行检测,来确保格栅孔与管板孔的同一性,以保证穿管的顺利进行。

叠置的格栅示意图见图2,放置在管板上的梅花形群规示意图见图3。

图2 叠置的格栅

图3 梅花形群规

3.2 大型管板

管板为单面堆焊结构,管板面积愈大,堆焊平面度愈难保证。管板与筒体焊接时,凸肩(凹)型结构的管板愈大,凸肩愈宽,不但与筒体对接焊接的焊接量愈大,而且工件转动施焊的圈数愈多,对管板平面度的影响愈明显。

准备钻孔的带极堆焊管板示意图见图4。

图4 带极堆焊的管板准备钻孔

3.3 大型筒体

大型筒体的厚度较大,与大型管板的焊接工作量也相应较大,在工件施焊过程中转动的圈数也较多。此反应器筒体虽然较厚,但是直径较大,因而相对厚度较小,卧置状态存在较大的自重圆度。筒体存在的自重圆度愈大,对管板的环向错边量影响愈大,对管板的平面度影响也愈大。

胎具撑圆的单节筒体示意图见图5。

图5 胎具撑圆的单节筒体

3.4 大型管束

壳程筒体、管板和格栅的直径均比较大,换热管较长,换热管数量较多,管束质量也较大。管板凸肩与筒体对接施焊的工作量较大,工件转动施焊的圈数较多,换热管在筒体内转动的圈数也较多。管板愈大,换热管愈长、愈重,因此大型管束组装同轴度的控制难度愈大。

为了顺利穿管,如何减少换热管等元件的损伤程度、组装方法的选择和工装措施等方法的采用对控制同轴度的大小尤为重要。

4 大型反应器换热管组装方法[12-22]

从1990年成功制造第1台格栅结构的固定管板式热交换器以来,南化机积累了较为丰富的经验。依据同一台反应器中每块格栅外径相等的特征,针对大型反应器壳程系统主要元件的特殊性,使用导向器,采用盲穿换热管的组装方法。

组装之前,应完成筒体圆度,管板及格栅的孔径、孔间距,换热管的相关尺寸以及管板与格栅及筒体的方位线等的核查。

4.1 管板与壳程筒体组焊

上管板部件工序:①第1块管板分别与上管箱筒节、壳程筒体组焊。②壳程筒体内组装挡流箱和9块格栅。

下管板部件工序:①第2块管板分别与下管箱筒节、壳程筒体中的一节筒节组焊。②壳程筒体内组装气体分布器和1块格栅。

4.2 标注基准线

①以第1块管板的十字方位线为基准,标注筒体内表面的方位线,这是各块格栅与筒体同轴、同方位的基准线,也是各块格栅与第1块管板同轴、同方位的基准线。②依据各块格栅至第1块管板的距离,标注筒体内表面相对应的环向位置线,这是各块格栅与第1块管板平行度的基准线。

4.3 安装导向器

在每根换热管装上导向器。采用导向器导向穿管,不仅具有高效率的特点,而且还有微调同轴度的作用,有利于降低管端表面的损伤程度。

导向器安装示意图见图6。

4.4 组装格栅

①将壳程筒体置于滾轮架上,使第1块管板十字方位线中的一对方位线基本处于垂直位置,另一对方位线基本处于水平位置。②逐块调整格栅的方

图6 换热管安装导向器

位线与筒体内表面的方位线,基本对正。③依据各块格栅圆周方向与筒体内表面之间的具体间隙,均布配制适当数量的楔形块,分别与各块格栅固定焊接。④按照图样技术要求组装格栅支承件等。⑤优先在第1块管板周边的管孔穿入换热管,进行格栅的定位。周边管孔优先穿管示意图见图7。

图7 周边管孔优先穿管

4.5 壳体全封闭

①将位于第1块管板周边的换热管穿过第2块管板,进行壳程合拢缝的组对、定位、固定焊。②管板周边的换热管退回到适宜施焊合拢缝的位置。③对合拢缝进行施焊,并按照有关技术规定进行无损检测。④进行局部消应力热处理。

4.6 管板周边优先穿管

固定管板式热交换器管束组装时管板、折流板组装的最大偏差量位于周边的管孔。倘若最大偏差位置的管孔穿管顺利,则其余的管孔也能正常穿管。为此,反应器管束也优先对管板周边的管孔进行穿管(图7)。

上、下管板间距较大,在格栅和换热管自重等因素的共同影响下,开始穿少量换热管时,其管束具有较大的挠度,因而穿管的阻力最大,此时穿管更需要细心、耐心。

4.7 调整平台高度

穿入一定数量的换热管之后,管板管孔与相对应格栅管孔的同轴度经过了自动调整,当逐步体现出较为轻松的效果时,直接把穿管平台架高,对管板直径水平方向区域的管孔进行穿管。

4.8 米字形穿管

①装有导向器的换热管始穿于第1块管板(图8)。②穿过折流板,最后穿过第2块管板、拆卸导向器,见图9。③根据管板均布等分的原则,滚轮转胎转动反应器,依次转到管板直径位于水平方向,类似于米字形位置进行穿管,直至穿完全部换热管。

图8 始穿于第1块管板

图9 穿过第2块管板拆卸导向器

5 结语

大型反应器成功制造、顺利安装5 a多来,运行正常,用户反映良好。由此也验证了对大型反应器的管束,采用盲穿换热管的方法是安全、合格、正确、有效的。

[1] TSG R0004—2009,固定式压力容器安全技术检察规程[S].

(TSG R0004—2009,Supervision Regulation on the Safety Technology for Stationary Pressure Vessel[S].)

[2] JB 4732—1995(2005年确认),钢制压力容器——分析设计标准[S].

( JB 4732—1995(R2005),Steel Pressure Vessel ——Design by Analysis[S].)

[3] GB 151 — 1999 ,管壳式换热器[S].

(GB 151—1999 ,Tubular Heat Exchangers[S].)

[4] GB 713—2008,锅炉和压力容器用钢板[S].

(GB 713—2008,Steel Plates for Boilers and Pressure Vessels[S].)

[5] GB/T 24511—2009,承压设备用不锈钢板及钢带[S].

(GB/T 24511—2009,Stainless Steel Plate Sheat and Strip for Pressure Equipment [S].)

[6] NB/T 47008—2010,承压设备用碳素钢和合金钢锻件[S].

(NB/T 47008—2010,Carbon and Alloy Steel Forgings for Pressure Equipments[S].)

[7] GB/T 21833—2008,奥氏体铁素体双相不锈钢无缝钢管[S].

(GB/T 21833—2008,Austenitic-Ferritic Grade Stainless Steel Sramless Tubes and Pipes[S].)

[8] NB/T 4730.1~4730.6—2005,承压设备无损检测[S].

(NB/T 4730.1~4730.6—2005,Nondestructive Testing of Pressure Equipment[S].)

[9] NB/T 47015—2011,压力容器焊接规程[S].

(NB/T 47015—2011,Welding Specification for Pressuse Vessels[S].)

[10] 吕延茂.换热器管束的组装工艺[J].化工炼油机械,1984,13(1):60-61.

(LÜ Yan-mao. Assembly Process Technology of Tubular Heat Exchangers[J]. Chemical Refinery Machinery,1984,13(1):60-61.)

[11] 石华.大型固定管板式换热器管束制造工艺[J].压力容器,1988,5(2):68-69.

(SHI Hua. Manufacturing Process Technology of Tube Bundle for Large Fixed Tube Plate Heat Exchangers[J].Pressure Vessels Technology,1988,5(2):68-69.)

[12] 吕延茂,王平,邢维林,等. 高压冷凝器制造的工艺特点[J].能源化工南化科技,1991(1):20-22.

(LÜ Yan-mao, WANG Ping, XING Wei-lin,et al. Manufacturing Technology Characteristics of High Pressure Condenser[J].Nanjing Chemical Science and Technology,1991(1):20-22.)

[13] 沈亚芳.浅谈固定管板式热交换器的制作工艺[J].化工建设工程,2002,24(6):42-44,30.

(SHEN Ya-fang. Introduction to Manufacturing Process Technology of Fixed Tube Plate Heat Exchangers[J].Chemical Engineering Construction Technology,2002,24(6):42-44,30.)

[14] 吕延茂.薄壁筒体卧置状态圆度的测量和计算[J].压力容器,2004,21(8):16-21.

(LÜ Yan-mao. Measure and Calculation for Roundness of Thin-walled Cylindrical Shell in Horizontal Condition[J].Pressure Vessels Technology,2004,21(8):16-21.)

[15] 吕延茂.双管板换热器制造工艺[J].石油化工设备,2004,33(6):60-62.

(LÜ Yan-mao. Manufacturing Process Technology of Double Tube Plate Structure in Heat Exchangers[J].Petro-chemical Equipment,2004,33(6):60-62.)

[16] 王再丽.固定管板式换热器制造工艺[J].科技视界,2012(13):187-188,156.

(WANG Zai-li. Manufacturing Process Technology for Fixed Tube Plate Heat Exchangers[J].Science & Technology Vision,2012(13):187-188,156.)

[17] 吕延茂.堆焊管板平面度的控制[J].化工装备技术,2013,34(1):64-66.

(LÜ Yan-mao. Flatness Control of Surface Welding for Tube Sheet[J].Chemical Equipment Technology,2013,34(1):64-66.)

[18] 陈杲,董建清,吕延茂.大厚度复合板胺液吸收塔的制造[J].化工装备技术,2015,36(6):47-52.

(CHEN Gao,DONG Jian-qing,LÜ Yan-mao. Manufacture of Amine Liquior Absorption Tower with Thick Clad Plate[J]. Chemical Equipment Technology,2015,36(6):47-52.)

[19] 韩冰.超大型20MnMoNbⅣ管板制造[J].石油化工设备,2016,45(2):56-60.

(HAN Bing. Fabrication of Super-large 20MnMoNbIV Tube-sheet [J].Petro-chemical Equipment,2016,45(2):56-60.)

[20] 李国骥.大型管板组件的深孔加工[J].压力容器,2008,25(11):54-56.

(LI Guo-ji. Process Research on Deep-hole Drilling of Large Tube Sheet Assembly[J].Pressure Vessel Technology,2008,25(11):54-56.)

[21] 冯晓明,代飞,李德飞.BTA钻床在大型管板钻孔加工中的应用[J].一重技术,2014(6):33-36.

(FENG Xiao-ming,DAI Fei,LI De-fei. Application of BTA Drilling Machine in Machining of Large Tube Sheets[J].CFHI Technology,2014(6):33-36.)

[22] 白建华,黄海峰,刘英彬,等.数控化改造摇臂钻床以加工大型管板类零件[J].制造技术与机床,2001(6):56-58,4.

(BAI Jian-hua,HUANG Hai-feng,LIU Ying-bin, et al. Retrofit of Normal Drilling Machine with NC System for Large Ducts and Planking[J].Manufacturing Technology & Machine Tool,2001(6):56-58,4.)