液化天然气储罐9%Ni钢板表面麻点成因及控制

2018-01-29永腾

, , 永腾

(海洋石油工程股份有限公司, 天津 300451)

随着清洁能源液化天然气(LNG)的普遍应用,作为液化天然气储罐内罐关键材料的9%Ni钢,因其在-165 ℃下具有良好的低温性能,从2010年开始国产化以来得到广泛的应用[1]。然而在国产化生产过程中,用户对此钢板表面质量异议较多,麻点为其主要表现形式。文中对此进行了详细的分析,以供同行借鉴。

1 9%Ni钢板轧制后表面质量

9%Ni钢板加热时极易氧化,其防护是目前世界公认的技术难题之一,由此导致的钢板表面质量问题对钢厂成本控制、技术稳定性、项目供货进度等影响较大。

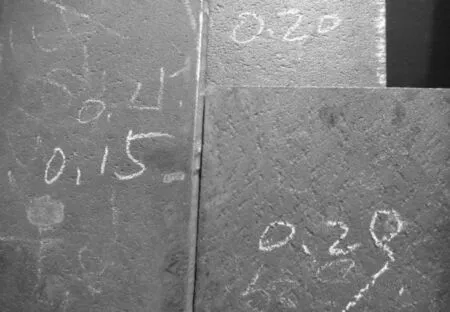

国内某LNG项目中,内罐9%Ni钢板首次采用国产化产品,约计890 t,厚度5~11 mm,宽度2 000~3 000 mm,用于2个3万m3全容式储罐。在供货阶段,轧制出的40%钢板出现了不同深度表面麻点问题,见图1。

图1 轧制的9%Ni钢板不同深度麻点表面

相关统计结果显示,麻点主要集中于钢板轧制下表面,呈局部点状或带状分布,麻点面积占到单张钢板面积的5%~20%。此问题引起了监检及业主的高度重视,这些带有麻点的9%Ni钢板无法投入使用,有必要通过技术检测、原因分析、工艺改进及加强管理等方面来有效提升钢板的表面质量。

2 9%Ni钢板表面质量技术要求

(1)钢板热处理后应在工厂进行喷丸处理,钢材表面应无可见的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物,任何残留的痕迹应仅是点状或条纹状的轻微色斑[2]。

(2)终检时,钢板需进行双面外观检查,表面除在不连续缺陷之下和修整区域的剩余厚度不小于相应公差允许最小厚度外,还依据公称厚度δ的变化进一步要求,3 mm≤δ<8 mm时,缺陷的最大允许深度不大于0.2 mm;当8 mm≤δ<25 mm时,缺陷的最大允许深度不大于0.3 mm[3]。

(3)交货状态下的9%Ni钢板厚度要求为正公差,当订单板厚t在3 mm≤t<8 mm时,正偏差为0.8 mm;当板厚t在8 mm≤t<15 mm时,正偏差为1.0 mm[4]。

(4)根据缺陷类型的不同,钢板表面存在麻点、擦伤、凹坑、切口、弯曲、凹痕、刻痕及其它表面缺陷时都不允许交货[5]。

根据上述技术要求以及现场实物来看,麻点深度通常在0.1~0.3 mm,在下表面比较明显,即使喷漆后也无法掩盖,表观质量较差,最终无法被各方接受。通常建议对深度在0.2 mm以上大面积麻面钢板做报废处理,深度较浅或小面积麻坑钢板可以进行修磨处理。

3 表面麻点产生原因分析

(1)加热炉的影响 钢坯在进入加热炉之前,需要对加热炉的入口进行冷却,冷却水溅到钢板涂料表面,将导致涂料脱落、钢板氧化。同时钢板在炉内移动过程中,与钢轨摩擦导致涂料脱落,钢坯在高温条件下与氧气接触产生氧化。

(2)防氧化涂料稳定性 无机硅酸盐高温防氧化涂料配比的稳定性、操作的规范性、涂层厚度、养护环境等对坯料有一定影响[6]。

(3)加热温度及在炉时间影响 钢坯在炉内高温区域的时间越长,表面氧化速度将极大增加,同时加热过程中常会出现轧机或其它设备故障而影响出炉,导致在炉时间过长出现过烧现象[7]。

(4)炉气影响 炉气中一般含有一定量的O2及SO2,当O2含量偏高时,将加速钢坯的氧化,含S的炉气与Ni发生反应形成低熔点的NiS网状组织[8]。熔化破坏了钢锭在较低温度下形成的保护膜,使钢在加热过程中δ铁素体增加,从而加剧了氧在钢中的扩散,氧化加剧形成黏性较大的氧化铁皮,难于去掉,不同于其它钢。

(5)除鳞影响 坯料自加热炉内出来,进入高压水除鳞阶段。喷嘴的选型及布置、水压的大小均影响除鳞效果[9]。因9%Ni钢表面氧化皮黏附力大,实际生产中除鳞效果不佳。

(6)轧制过程影响 轧钢过程中要控制好轧制温度和高压水除鳞的道次,尤其对于5 mm薄板终轧温度不能过低。另外存在局部未完全清理干净的氧化物粘贴在钢辊表面,导致轧制时压入,经抛丸后氧化皮脱落而形成表面麻点。

钢板表面麻点的形成与钢坯防护、加热前保护、加热工艺、除鳞及轧制工艺均有关联。9%Ni钢种特性造成坯料高温加热时形成表面氧化铁皮,并在轧制前通过高压水除鳞无法去除干净。坯料在轧制成钢板后,氧化铁皮仍附着在钢板表面,热处理后通过抛丸去除表面氧化铁皮,而氧化铁皮的脱落造成了钢板局部表面麻点产生。

4 表面麻点控制措施

4.1 钢坯修磨

修磨厚度由钢坯表面的裂纹和氧化皮厚度决定,修磨后应露出表面金属光泽,不得再有裂纹和氧化皮出现。

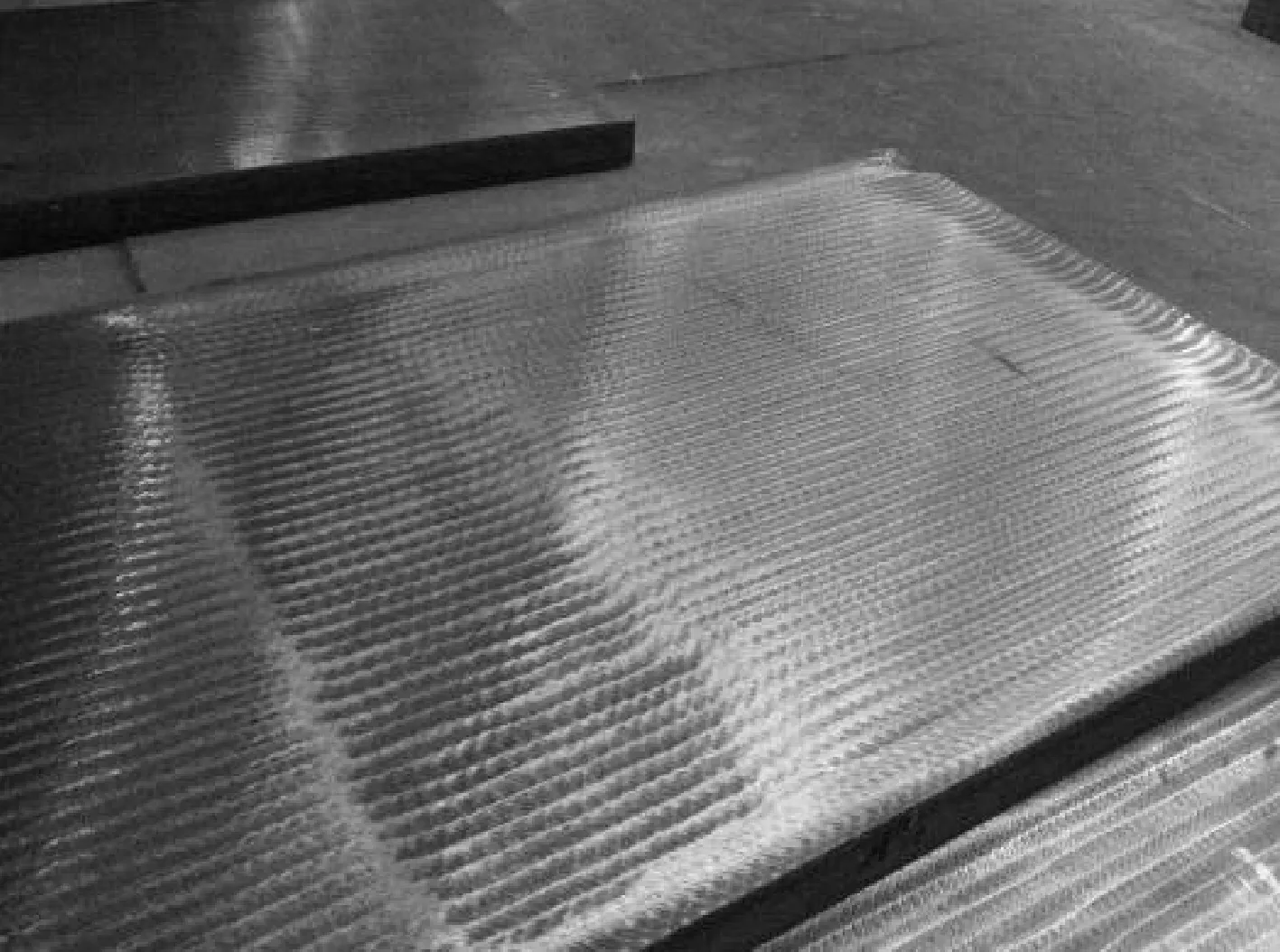

修磨方式可经机械粗、细修磨后,再采取人工精修,并去除机械修的毛刺和局部深坑现象,最终达到预期要求,见图2。

图2 精磨后钢坯表面

4.2 防氧化涂料保护

钢坯进加热炉前采用防氧化性能良好的涂料对钢坯上、下两面进行均匀喷涂,见图3。

图3 涂覆后的钢坯

涂料固化后的表面必须具有一定的强度,以减少在运输、输送及炉内等过程中造成破损。

根据涂料的保养要求,在保养过程中采取防水、防油污等保护措施。

对喷涂后的钢坯,应在堆放、输送等过程中采取一定的防护措施。

对涂覆防氧化涂料的钢坯,在进入加热炉前需做好包装措施,如进行纸板包裹。

4.3 加热工艺

加热过程中应严格控制钢坯的加热时间和温度,不得出现过烧和温度波动过大等现象。

在加热炉内先预热到一定温度,然后按照相应的升温次序均热到预定温度之后再进行保温。加热段与均热段在炉时长需要根据钢坯的厚度严格进行计算确定。

加热期注意控制风量,在保证燃料完全燃烧的前提下,使空气过剩量达到最小限度,以减少氧化铁皮的产生。出连续炉前半小时适当提高出炉温度,这样避免了在加热期就有大量的FeO·SiO2的共晶低熔物、NiS的熔化,造成氧化铁皮黏性增强不易脱落。

出炉前应适当提温,以防止熔化的共晶低熔物在出炉之后因温度降低而黏性增加,进而导致除鳞后不易被去除。

加热期间还应注意设备故障的排查,避免耽误出炉。

4.4 除鳞和轧制

高压水系统除鳞压力不得小于18 MPa,初除鳞一次未除净必须进行二次初除鳞,同时加强高压水喷嘴的检修。

轧制前,需检查输送轨道和轧辊不得有异物,以防表面划伤。

需综合考量板形、厚度以及宽度的控制,制定合理的轧制规程,改进轧钢工艺,控制精轧、终轧温度与道次[10]。

采用轧制法除鳞,即通过改变粗轧中各道次的压下率和精轧前的累计压下率,可以提高鳞的剥离性。当粗轧中各道次的压下率大于25%,精轧前的累计压下率大于85%时实施除鳞,鳞的残留率可显著降低[11]。

粗轧加回火工艺除鳞,即钢坯出炉除鳞后,钢板表面仍有部分氧化铁皮未能完全去除,在轧制过程中,给坯料50 mm以上压下量,尽量破碎依旧附着在钢板表面的氧化铁皮,同时用高压水进行吹扫。坯料轧制后晾钢数分钟,然后退回到连续炉在均热温度下加热10 min出炉,再次除鳞,经过再次加热除鳞后钢板表面氧化铁皮明显减少[12]。

4.5 组织管理

专人严控钢坯精磨质量,确保表面无裂纹、气泡、疏松等缺陷,确认表面无油污、黏渣等杂物。

监督高温防氧化涂料配制、涂覆过程,检测涂层厚度,加强与涂料厂家协商,确保高温防氧化涂料保护效果最佳。

监督钢坯包装及流转期间的涂层保护问题。

项目总包方对上述质量前控措施进行监督检查,跟踪、督促钢企改进轧制工艺,采取严控钢坯精磨和涂覆质量等前控措施。

表面检验严格执行文献[13]中对证书文件的要求[13],独立第三方监检人员全程参与过程控制及试验测定,并出具相应的产品证书。

5 部分钢板表面修磨

监检人员对钢板表面修磨过程进行全部见证或检验,审核检验员及研磨工资质,确认其掌握修磨技能或技巧。

检查超声波测厚仪、螺旋测微仪等检测工具状态及标定证书,检查气动砂轮机、砂轮片及气源压力是否满足修磨要求。

对钢板表面质量进行双面100%复检,对修磨点位进行100%厚度测量,确认修磨处光滑过渡,无沟槽、棱角、波纹等次生缺陷[14]。对修磨方式进行检查,要求所有修磨点起头和收尾平齐,各道次之间光滑过渡,无明显棱角。对修磨深度进行检查,确认修磨前后钢板的厚度差不超过允许公差之半[15]。

督促钢厂彻底去除修磨点位的缺陷,遇裂纹、分层及侧翻等敏感缺陷,要求其采用渗透、超声波斜探伤等辅助手段进行确认,复测时使用双晶探头,合格级别为S2E4级[16]。当修磨点位较多或修磨面积较大时,要求钢厂对钢板进行再次抛丸处理,提高钢板表观质量。

经过上述修磨处理后,再次检验合格的钢板予以接受。从实际操作来看,修磨工作要求较为精细,费时费力,对进度有一定影响。

6 结语

采用文中制定的控制措施后,后续轧制出的9%Ni钢板表面质量达到了有关要求,有效提升了钢板的成材率,节约了成本,为企业带来了可观的经济效益。

[1] EN 10028-4—2009,压力容器用钢板,第4部分:具有特殊低温性能的镍合金钢板[S].

(EN 10028-4—2009,Flat Products Made of Steels for Pressure Purposes—Part 4:Nickel Alloy Steels with Specified Low Temperature Properties[S].)

[2] GB 8923—88,涂装前钢材表面锈蚀等级和除锈等级[S].

(GB 8923—88,Rust Grades and Preparation Grade of Steel Surfaces before Application of Paints and Related Products[S].)

[3] EN 10163—2,热轧钢板、宽扁钢和型钢表面状态的交货要求,第2部分:钢板和宽扁钢[S].

(EN 10163—2,Delivery Requirements for Surface Condition of Hot-rolled Steel Plates Wide Flats and Sections—Part 2:Plate and Wide Flats[S].)

[4] EN 10029—2010,厚度大于等于3 mm的热轧钢板的尺寸、外形及允许偏差[S].

(EN 10029—2010,Hot-rolled Steel Plates 3mm Thick or above-Tolerance on Dimensions and Shape[S].)

[5] EN10163-1,热轧钢板、宽扁钢和型钢表面状态的交货要求,第1部分:一般要求[S].

(EN 10163-1,Specification for Delivery Requirements for Surface Condition of Hot Rolled Steel Plates Wide Flats and Sections—Part 1:Genenal Requirements[S].)

[6] 吴多利.镍基高温合金Ai-Cr涂层的制备与性能研究[D].沈阳:中国科学院金属研究所,2013.

(WU Duo-li.Preparation and Properties of Ni Base Superalloy Ai-Cr Coating[D]. Shenyang:Institute of Metal Research, Chinese Academy of Sciences,2013.)

[7] 罗宝军.降低加热炉氧化烧损的研究[J].四川冶金,2006(6):31-35.

(LUO Bao-jun. Reserch to Reduce Oxidizine Burning Loss of Heating Furnace[J]. Sichuan Metallurgy,2006(6):31-35.)

[8] 赵晖.含Ni系列钢氧化铁皮的去除[J].宽厚板,2001,7(6):19-23.

(ZHAO Hui. Removal of Scale on Ni-containing Series Steel[J]. Wide and Heavy Plate,2001,7(6):19-23.)

[9] 罗祯伟.浅谈中厚板轧机高压水除鳞系统[J].宽厚板,2001,7(2):26-28.

(LUO Zhen-wei. A Brief Discussion on High Pressuse Water Descaling System of Medium and Heavy Plate Mill[J]. Wide and Heavy Plate,2001,7(2):26-28.)

[10] 王华胜.中厚板钢板表面麻点的研究与控制[D].西安:西安建筑科技大学,2014.

(WANG Hua-sheng. The Research and Control of Surface Pitting of Steel Plate[D]. Xi’an: Xi’an Architecture and Technology University,2014.)

[11] 陈永利,查显文,陈礼清.热轧中厚板氧化铁皮控制技术[J].东北大学学报(自然科学版),2011,32(7):54-57,71.

(CHEN Yong-li,ZHA Xian-wen,CHEN Li-qing. Control Technology of Iron Oxide Sheet for Hot Rolled Plate[J]. Journal of Northeastern University(Natural Science),2011,32(7):54-57,71.)

[12] 李劲峰.去除含Ni钢表面铁皮的生产方法:中国,105803173A [P].2016-03-31.

(LI Jin-feng.Production Method for Removing Iron Sheet on Ni Steel Plate Surface:China,105803173A [P].2016-03-31.)

[13] EN 10204—2004,金属产品-检验文件的类型[S].

(EN10204—2004, Metallic Products-Types of Inspection Documents[S].)

[14] GB/T 14977—2008,热轧钢板表面的一般要求[S].

(GB/T 14977—2008,General Requirements for Surface Condition of Hot-rolled Steel Plates[S].)

[15] GB 24510—2009,低温压力容器用9%Ni钢板[S].

(GB 24510—2009, 9%Nickel Steel Plates for Pressure Vessels with Specified Low Temperature Properties[S].)

[16] EN 10160—1999,厚度等于或大于6 mm 钢板超声波检测方法[S].

(EN 10160—1999,Ultrasonic Testing of Steel Flat Product of Thickness Equal or Greater Than 6 mm[S].)