加氢型酸性水汽提装置腐蚀分析与防护

2018-01-29,

,

(中国石油 独山子石化分公司 a.研究院; b.科技信息处, 新疆 独山子 833699)

某石化公司加氢型酸性水汽提装置于2009年建成投产,生产能力为37 t/h。装置采用单塔全抽出汽提工艺,主要处理来自各加氢装置的酸性水,生产出的含NH3酸性气送至硫磺回收及尾气处理单元回收处理,生产出的净化水作为其他装置的回用水或到污水处理场深度净化。

2011年装置停工检修时,发现酸性水储罐玻璃鳞片重防腐蚀涂层出现鼓泡、脱落等严重失效,重新防护后投入使用,2015年检修时再次发现涂层鼓泡、脱落。汽提塔顶酸性气线弯头在2013年发生了腐蚀穿孔泄漏,进行钢板贴补后运行6个月再次出现腐蚀泄漏,最后对整个弯头进行了包焊处理,并于2015年装置停工检修时对该段管线进行了整体更换。2016-05,测厚发现此弯头腐蚀减薄严重,腐蚀速率高达5.8 mm/a。由上述现象可以看出,酸性水储罐及汽提塔顶酸性气线的腐蚀严重威胁到装置的安全运行。文中针对其腐蚀情况进行了检测和分析,并提出了可行的防护措施。

1 加氢型酸性水汽提装置简介

1.1 工艺流程

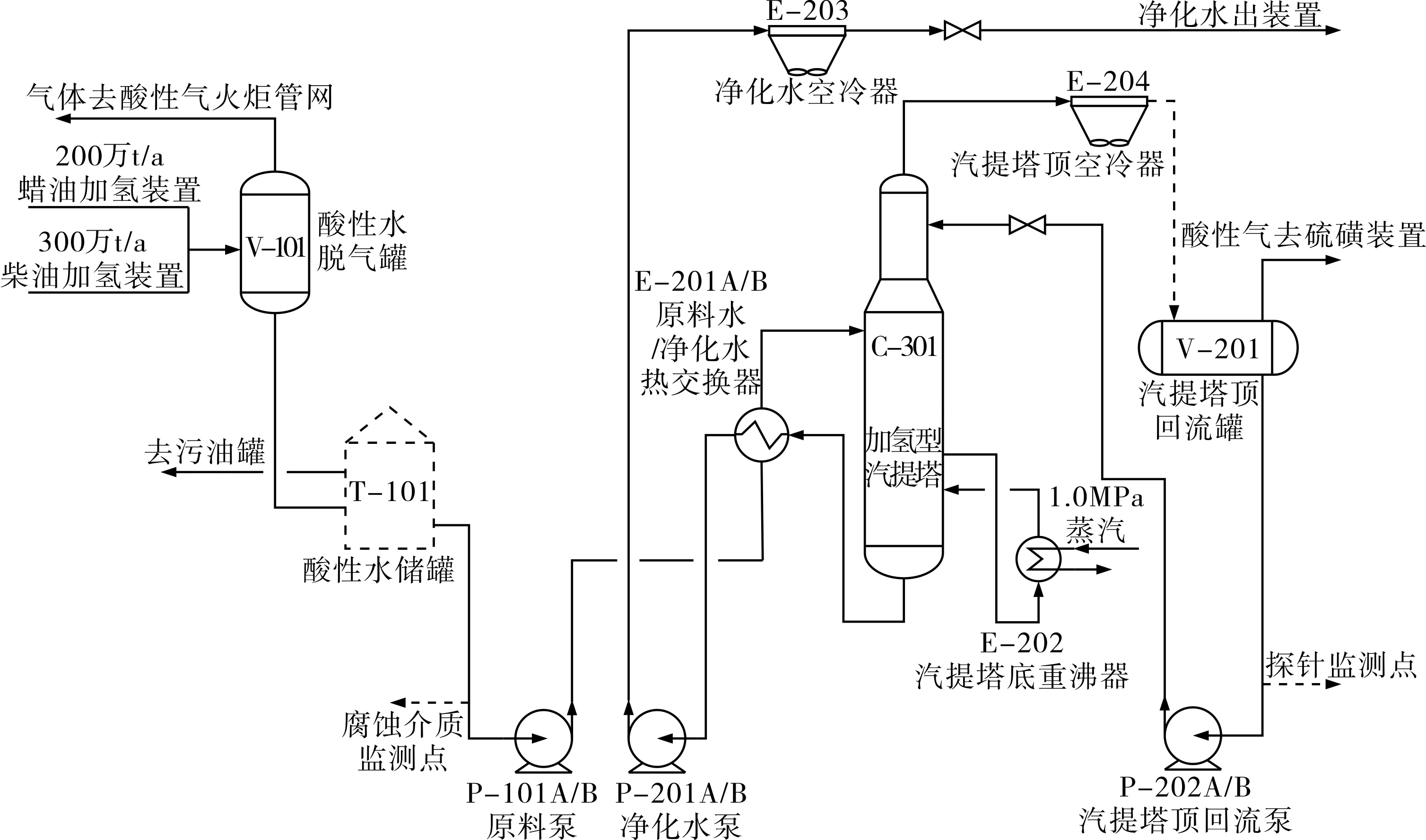

加氢型酸性水汽提装置的工艺流程图见图1。

图1 加氢型酸性水汽提装置流程图

来自200万t/a蜡油加氢裂化装置、300万t/a直馏柴油加氢精制装置的酸性水混合后进入酸性水脱气罐,脱气后的酸性水进入酸性水储罐静置,进行自然沉降、除油,脱油之后的酸性水经酸性水原料泵升压,送至原料水/净化水热交换器,与酸性水汽提塔底的净化水换热升温到90 ℃之后进入汽提塔中部,酸性水汽提塔的热源则是由塔底重沸器的1.0 MPa蒸汽提供。

在酸性水汽提塔内,酸性水中的H2S、NH3被汽提出,变成气相至塔顶,塔顶混合气是含H2S、NH3的蒸汽,经过汽提塔顶空冷器冷凝冷却至90 ℃后,进入塔顶回流罐进行气、液分离,罐顶分出的含NH3酸性气至5万t/a硫磺回收单元,罐底液相经汽提塔回流泵送回汽提塔顶作回流。塔底产品是合格的净化水,经原料水/净化水热交换器与原料水换热,温度降至87 ℃,再经净化水泵升压,送至净化水空冷器冷却至45 ℃送出装置。

1.2 腐蚀情况

从加氢型酸性水汽提装置运行过程中的腐蚀情况来看,其腐蚀部位主要集中在酸性水进料系统和汽提塔顶系统,主要的腐蚀设备为酸性水储罐和汽提塔顶酸性气线(图1中虚线绘制的部分)。

1.2.1酸性水储罐

加氢型酸性水汽提装置共有2个酸性水储罐,体积1 000 m3,罐底直径11 m,罐体高度13.9 m,储罐原设计采用环氧玻璃鳞片防腐蚀涂料进行防护,罐底、罐壁及罐顶喷砂除锈等级为Sa2.5级,涂层防腐方案为2道环氧富锌底漆+3道环氧玻璃鳞片面漆,涂膜厚度为300 μm。

2011年装置第1次停工检修时,发现酸性水储罐罐壁环氧玻璃鳞片防腐涂层全部失效,罐壁大面积涂层发生鼓泡,见图2。鼓泡直径3~12 mm,部分鼓泡已经破裂,鼓泡内为黑色腐蚀产物或者红褐色腐蚀产物,罐壁局部涂层发生桔皮并脱落。2011年检修过程中,对该储罐继续进行了环氧玻璃鳞片涂料防护。2015年装置第2次进行检修时,发现罐壁涂层失效,失效形式依然是大面积出现鼓泡和局部桔皮脱落。

图2 储罐涂层鼓泡失效

1.2.2汽提塔顶酸性气线

汽提塔顶酸性气线的走向为汽提塔顶-汽提塔顶空冷器-汽提塔顶回流罐,管线规格(外径×厚度)为Ø273 mm×8.5 mm,材质为20钢。

2013年,该管线空冷器出口至回流罐段弯头发生腐蚀穿孔泄漏,对泄漏点周围进行测厚检测,发现泄漏点周围存在严重腐蚀减薄区域。对该区域进行钢板贴补,运行6个月后贴补钢板边缘又出现了泄漏点,最后对整个弯头进行了包焊处理,并在2015年装置停工检修时,对该段管线进行了整体更换处理。

2016-05,进行定期测厚检验发现,汽提塔顶酸性气线的空冷器出口至回流罐段弯头再次发生严重的腐蚀减薄,该段新换管线从2015年检修后至2016-05仅运行11个月,壁厚则由8.50 mm减薄至3.66 mm,平均年腐蚀速率高达5.8 mm/a,弯头腐蚀减薄区域位于弯头背弯处,减薄区域大小为350 mm×250 mm。

2 加氢型酸性水汽提装置腐蚀检测结果及分析

2.1 腐蚀介质监测

2015-06-04~2016-05-17,对装置酸性水原料中的腐蚀介质质量浓度进行了数据统计,见表1。

表1 加氢型酸性水中腐蚀介质质量浓度 mg/L

分析表1可见,加氢型酸性水中的腐蚀介质硫化物、氨氮质量浓度明显偏高,腐蚀性较强,对装置的腐蚀危害性较大。受装置酸性水原料中腐蚀介质的影响,酸性水储罐的腐蚀主要为H2S+H2O腐蚀、NH4HS腐蚀及其混合腐蚀。

2.2 测厚检测

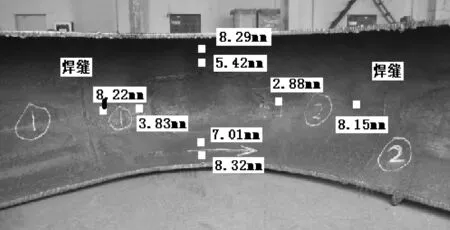

将汽提塔顶酸性气线弯头部位(2013年发生腐蚀穿孔的弯头)剖开检查,与弯头相连接的直管段内表面未见明显腐蚀痕迹,穿孔部位恰好位于弯头的背弯处,且孔洞边缘有明显的波浪形冲刷腐蚀形貌,穿孔部位贴补的钢板也已发生明显的冲刷腐蚀减薄,弯头部位未见明显的腐蚀产物层。对弯头进行测厚,各区域剩余壁厚情况见图3。

由图3可以看出,弯头腐蚀减薄区域集中在背弯处,最薄处壁厚仅剩2.88 mm,其他区域壁厚减薄不明显。

图3 汽提塔顶酸性气线弯头内壁各区域测厚情况

2.3 能谱分析

对弯头腐蚀减薄区域进行能谱分析,结果表明,腐蚀减薄区域有C、O、S、Fe等4种元素,其中,C、O两种元素来自粘附在该部位的工艺物料,S、Fe两种元素则来自腐蚀产物,其质量分数分别为w(S)=20.23%,w(Fe)=47.07%。因此,弯头腐蚀减薄区域的腐蚀产物应为硫和铁的化合物。

2.4 探针监测

在汽提塔顶酸性气系统的汽提塔顶回流罐出口管线上设置了一支电感型在线腐蚀监测探针,该部位腐蚀速率变化趋势谱图见图4。

图4 汽提塔顶酸性气线腐蚀变化谱图

由图4可见,汽提塔顶回流罐出口部位监测探针的腐蚀损耗曲线呈平稳上升趋势,通过计算,其腐蚀速率为0.007 2 mm/a。

3 加氢型酸性水汽提装置腐蚀原因分析

3.1 酸性水储罐

酸性水主要来源于200万t/a蜡油加氢装置和300万t/a柴油加氢装置,其中的腐蚀介质主要为H2S、NH3、NH4HS以及加氢反应过程中产生的少量氯化物及酚类物质。

氯离子半径较小且穿透性较强,容易穿透涂层到达金属基体表面。此外,酚与酸性水中的氨、水等小分子介质相互作用,也具有很强的穿透性。氯离子、酚共同作用使涂层与金属基体脱离,在金属基体和涂层间形成缝隙。酸性水中的腐蚀介质开始渗透到金属表面,H2S与金属反应生成FeS。

酸性水中溶解的NH3含量较高,FeS再与NH3反应生成腐蚀产物NH4HS附着于金属表面,在NH4HS覆盖的金属表面形成垢下腐蚀,在一些应力集中的部位还会产生硫化物应力腐蚀开裂(SSCC)[1-4]。当NH4HS与NH3反应时生成(NH4)2S,(NH4)2S能极大促进H2S在水中的溶解度,提高了HS-的含量,使得酸性水的腐蚀加剧,造成缝隙内金属基体的严重腐蚀,进而导致涂层出现鼓泡和脱落。随着腐蚀的不断发展,涂层失效面积增大,最终导致储罐内壁发生大面积的涂层失效。

此外,从涂层本身的防腐质量来分析,涂料防腐施工过程中储罐内壁的金属基体处理质量、涂膜厚度、涂膜针孔率等都是导致涂层短时间内发生鼓泡或脱落的重要影响因素[5]。

3.2 汽提塔顶酸性气线

管线介质温度达90℃,在该温度段,其腐蚀形式主要为H2S+H2O的腐蚀,即湿硫化氢腐蚀[6-8]。

管线内腐蚀介质硫化氢与金属发生氢的去极化反应,生成FeS腐蚀产物膜。该产物膜比较致密,对管道内壁起到一定的保护作用。但由于管线介质中NH3、H2S的质量浓度较高,即水相中NH4HS的浓度也偏高,致使腐蚀产物FeS保护膜与NH4HS发生反应[9],反应产物Fe(NH3)62+与FeS相比较为疏松,且管线内工艺物料流速较快,对管线内壁造成一定的冲刷磨损,特别是在管道弯头部位,由于流体流向及形态发生变化,导致弯头部位冲刷磨损最为严重,弯头部位的腐蚀产物Fe(NH3)62+受流体冲刷磨损剥离,导致金属表面重新裸露于腐蚀介质中。H2S再与金属发生反应生成FeS腐蚀产物膜,继而与NH4HS发生反应生成Fe(NH3)62+,再被物料冲刷磨损剥离,弯头部位的冲刷磨损腐蚀如此反复进行,导致弯头部位快速腐蚀减薄、甚至穿孔泄漏。

从上述的原因分析过程来看,该管线弯头的腐蚀减薄是流体冲刷磨损和H2S腐蚀共同作用的结果。另外,从现场管线的测厚结果来看,加氢型酸性水汽提装置空冷器出口线发生严重腐蚀减薄,而非加氢型酸性水汽提装置空冷器出口线却未发生腐蚀减薄,两条管线的走向、材质、规格、腐蚀介质种类都一样,且都受到同样程度的介质冲刷,唯一不同的是两者的腐蚀介质含量不一样。

通过腐蚀介质分析得知,加氢型酸性水汽提装置的硫化物质量浓度、氨氮质量浓度是非加氢型酸性水汽提装置的3倍多,介质腐蚀性明显较强。由此推断表明,加氢型酸性水汽提装置空冷器出口线弯头腐蚀减薄的主要原因是腐蚀,而流体冲刷磨损只是对腐蚀起到了积极的促进作用[10-11]。因此,在介质腐蚀和冲刷磨损的共同作用下,加氢型酸性水汽提装置空冷器出口线弯头发生了快速的冲刷腐蚀减薄。

4 加氢型酸性水汽提装置防护措施

4.1 酸性水储罐

(1)MO+AR联合防护措施[12]大连西太平洋石油化工有限公司提出了涂料防护与阴极保护相结合的联合防护方案,即储罐内壁采用MO酸性水储罐专用防腐蚀涂料,储罐底板及内壁采用AR专用牺牲阳极阴极保护的联合防腐蚀措施。这种MO+AR的联合防护措施,即使涂层施工时个别部位出现破损、针孔等涂层缺陷,但由于牺牲阳极阴极保护措施的补充防护作用,环氧玻璃钢涂层和环氧玻璃鳞片涂层的使用寿命也能从1~2 a延长到6 a,且仍在使用,收到了很好的应用效果[13]。

(2)钛纳米聚合物涂料防护措施[14]中石油大庆石化公司针对本公司炼油厂酸性水罐的严重腐蚀问题,通过挂片实验对钛纳米聚合物涂料、呋喃改性涂料等4种涂料进行了筛选。实验结果表明,钛纳米聚合物涂料的防护效果最好,现场使用1 a后开罐检查,涂层整体完好、有光泽,无鼓泡、起皮及脱落等损坏现象,而且较为经济,是延长酸性水储罐运行周期、防止其腐蚀的一种新防护方法[15]。

4.2 汽提塔顶酸性气线

从管线材质对硫化物应力腐蚀开裂(SSCC)的敏感性进行分析。管线材质升级成0Cr18Ni9或是更高级别奥氏体不锈钢会导致SSCC,达不到理想的材料防腐效果。因此,笔者建议管道整体以硬度较大的高碳钢为主,管道弯头部位采取环氧玻璃钢衬里或是橡胶衬里,采用法兰连接。还应控制汽提塔顶酸性气线介质的流速,减缓介质对管线弯头部位的冲刷磨损。

此外,可以在汽提塔塔顶馏出线部位注入成膜型缓蚀剂。

可适度降低酸性水的汽提深度,使汽提塔顶酸性气中H2S、NH3的质量浓度降低,减轻塔顶系统的腐蚀程度。

5 结论

(1)加氢型酸性水中的少量氯化物及酚类物质易穿透涂层到达金属基体表面,致使腐蚀介质与金属发生腐蚀反应,这是造成涂层鼓泡、脱落的根本原因。

(2)汽提塔顶酸性气线的减薄区域主要集中在弯头的背弯处,弯头快速减薄的主要原因为腐蚀,同时流体的冲刷磨损促进和加速了腐蚀,在腐蚀与冲刷循环反复进行的情况下,弯头背弯处快速减薄并发生穿孔。

(3)采用涂料防护+阴极保护或者钛纳米聚合物涂料进行酸性水罐的防护是一种新的防护方法,部分企业已经取得了较好的现场应用效果,值得其他石化企业借鉴。对于汽提塔顶酸性气线的防护,应从控制管线介质流速、塔顶注缓蚀剂、降低汽提深度等方面进行防护。

[1] 南京化工学院. 金属腐蚀理论及应用[M]. 北京:化学工业出版社,1984.

(Nanjing Institute of Chemical Technology. Theory and Application of Metal Corrosion[M]. Beijing:Chemical Industry Press,1984.)

[2] 王维宗,贾鹏林,许适群. 湿硫化氢环境中腐蚀失效实例及对策[J]. 石油化工腐蚀与防护,2001,18(2):7-13,1.

(WANG Wei-zong,JIA Peng-lin,XU Shi-qun.Case of Corrosion Failure in Wet Hydrogen Sulfide Enviroment and Countermeasures[J].Corrosion & Protection in Petrochemical Industry,2001,18(2):7-13,1.)

[3] 美国工程师协会.炼油厂固定设备损伤机理API 571[M]. 华盛顿:美国石油学会出版社,2003.

(American Association of Engineers. Damage Mechanism of Oil Refinery Fixed Equipment[M]. Washington: American Petroleum Institute Press,2003.)

[4] 王菁辉,李朝法,杨金辉. 柴油加氢脱硫装置的腐蚀与防护[J].石油化工腐蚀与防护,2002,19(4):60-61.

(WANG Jing-hui,LI Zhao-fa,YANG Jin-hui.Corrosion and Protection of Diesel Hydrodesulfurization Device[J]. Corrosion & Protection in Petrochemical Industry,2002,19(4):60-61.)

[5] 马红杰,赵祥,李庆梅. 原油储罐涂料防腐蚀施工质量探讨[J]. 石油化工设备技术,2011,32(5):58-60.

(MA Hong-jie,ZHAO Xiang,LI Qing-mei. Discussion on the Quality of Anti-corrosion Construction of Crude Oil Storage Tank[J].Petro-chemical Equipment Technology,2011,32(5):58-60.)

[6] 权红旗. 加氢装置的腐蚀与防护[J]. 石油化工腐蚀与防护,2005,26(1):56-58,7.

(QUAN Hong-qi.Corrosion and Protection of Hydrogenation Devices[J]. Corrosion & Protection in Petrochemical Industry,2005,26(1):56-58,7.)

[7] 吴钦辉,林栩. 加氢精制装置工艺设备在湿硫化氢环境中的腐蚀与防护[J]. 石油化工设备技术,2003,24(1):51-55,6.

(WU Qin-hui,LIN Xu.Corrosion and Protection of Process Equipment of Hydro-refining Plant in Wet Hydrogen Sulfide Environment[J]. Petrochemical Equipment Technology,2003,24(1):51-55,6.)

[8] 王庆峰,郭仁清. 缓蚀技术在加氢裂化装置上的应用[J].石油化工安全技术,2005,21(4):37-40,56.

(WANG Qing-feng,GUO Ren-qing.The Application of Corrosion Inhibition Technology to Hydrocracking Device[J]. Petrochemical Safety Technology,2005,21(4):37-40,56)

[9] 杨建成. 汽柴油加氢装置反应流出物系统的腐蚀与对策[J]. 石油化工腐蚀与防护,2012,29(1):20-22.

(YANG Jian-cheng. Corrosion in Reactor Effluent System of Gasoline & Diesel Hydrotreating Units and Countermeasures[J]. Corrosion & Protection in Petrochemical Industry,2012,29(1):20-22.)

[10] 刘娟,许洪元,唐澍. 离心泵内固体颗粒运动规律与磨损的数值模拟[J].农业机械学报,2008,39(6):54-59.

(LIU Juan,XU Hong-yuan,TANG Shu. Numerical Simulation of the Motion and Wear of Solid Particles in Centrifugal Pump[J].Journal of Agricultural Machinery,2008,39(6):54-59.)

[11] 王尊策,陈思,李森,等. 基于CFD的潜油电泵叶轮冲刷磨损数值模拟[J]. 石油矿场机械,2013,42(5):31.

(WANG Zun-ce,CHEN Si,LI Sen,et al.Application of Computational Fluid Dynamic Numerical Simulation in Design of Cyclone Vapor-liquid Separator[J].Oil Field Equipment,2013,42(5):31.)

[12] 冯明,胡杨.炼油污水系统的安全运行管理[J].石油化工腐蚀与防护,2010,27(2):48-50.

(FENG Ming,HU Yang.Safe Operation Management of Oil Refining Sewage System[J].Corrosion & Protection in Petrochemical Industry,2010,27(2):48-50.)

[13] 邹积强. 酸性水罐腐蚀的联合保护[J]. 石油化工腐蚀与防护,2015,32(5):30-32.

(ZOU Ji-qiang. Combination Corrosion Protection for Sour Water Tanks[J].Corrosion & Protection in Petrochemical Industry,2015,32(5):30-32.)

[14] 薛俊峰. 材料耐蚀性和适用性手册-钛纳米聚合物制备和应用[M]. 北京:知识产权出版社,2001.

(XUE Jun-feng. Materials Corrosion Resistance and Applicability Manual-titanium Nano Polymer Preparation and Application[M]. Beijing:Intellectual Property Press,2001.)

[15] 王巍. 浅谈炼油厂硫磺回收装置酸性水罐的腐蚀与防护[J]. 腐蚀与防护,2005,26(5):60-61.

(WANG Wei.Brief Talking on the Corrosion and Protection of Sour Water Tank in Sulphur Recovery Unit for Refinery[J]. Corrosion & Protection,2005,26(5):60-61.)