间接式热泵蒸发技术在二氧化硫脲浓缩中的应用①

2018-01-29彭涛

彭 涛

(江苏乐科节能科技股份有限公司)

蒸发是化工、环保、医药及食品等工业生产中常用的一种单元操作,是一个能耗较大的工艺过程。蒸发操作过程中高温位的蒸汽向低温位转化,而较低温位的二次蒸汽的利用率在很大程度上决定着蒸发操作的经济性[1]。近年来,热泵蒸发技术已成为实现蒸发操作节能、提高蒸发能量利用经济性的重要途径[2]。目前,国内外学者对热泵蒸发技术的研究大多集中在直接式热泵蒸发技术[3~6],而对间接式热泵蒸发技术和系统的研究鲜有报道。为此,笔者提出一种间接式热泵蒸发技术,并对该技术在二氧化硫脲蒸发浓缩中的应用进行分析讨论。

1 间接式热泵蒸发技术原理

对于机械压缩式热泵蒸发系统,按照二次蒸汽能量回收方式的不同,可分为直接式热泵蒸发系统(图1)和间接式热泵蒸发系统(图2)。直接式热泵蒸发技术又称机械式蒸汽再压缩(Mechanical Vapor Recompression,MVR)技术,通过压缩机直接压缩蒸发过程中产生的二次蒸汽来提高蒸汽的温度和焓值,并将压缩后的蒸汽再次用于物料加热[7]。当物料的要求蒸发温度较低(低于40℃)时,蒸发系统内部的真空度较高,且二次蒸汽的比容较大,此时MVR系统需配备较大排气量的蒸汽压缩机。此外,由于系统真空度较高,环境向蒸发系统内部的漏气有所增加,不凝气进入蒸发系统后将导致压缩机能耗显著增加。

图1 直接式热泵蒸发系统

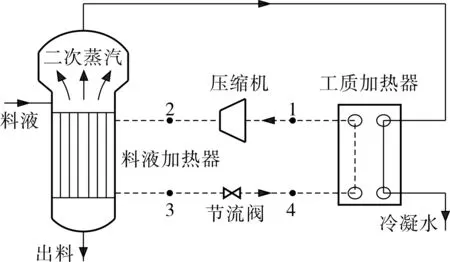

图2 间接式热泵蒸发系统

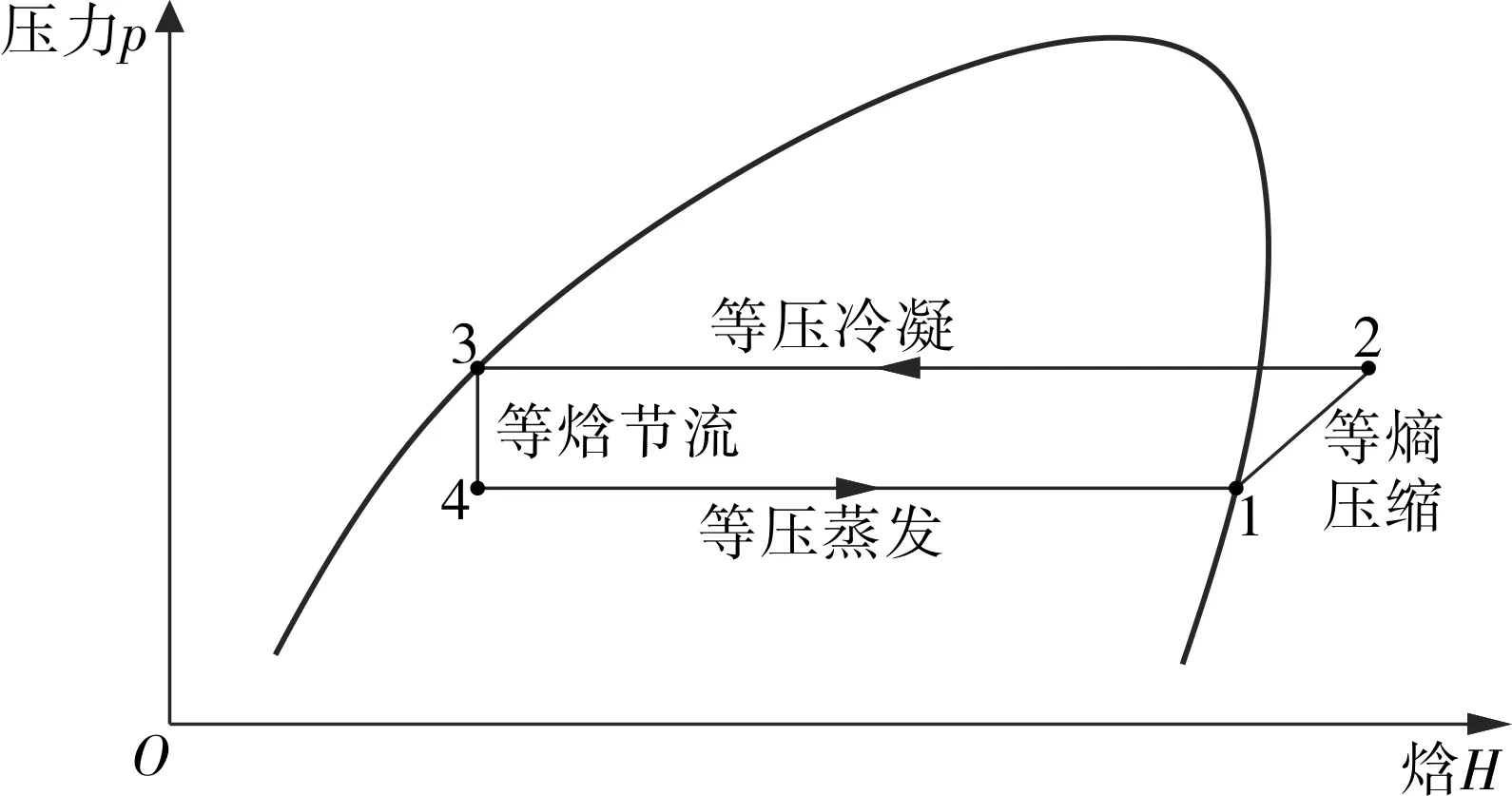

间接式热泵蒸发系统是在传统蒸发设备的基础上新增一台换热器和一套热泵系统,热泵系统通常由压缩机、料液加热器、节流阀和工质加热器组成,其封闭回路内充注有低沸点的热泵工质。间接式热泵蒸发系统根据逆卡诺循环原理运行,如图3所示,料液蒸发所产生的二次蒸汽进入工质加热器用以加热热泵工质,热泵工质吸热蒸发并汽化(4→1过程);汽化后的热泵工质通过压缩机压缩后升温增焓(1→2过程);然后进入料液加热器加热料液并冷凝液化(2→3过程);之后高压液态热泵工质经节流阀降压后返回工质加热器(3→4过程),并再次吸收二次蒸汽潜热后蒸发汽化。

图3 间接式热泵蒸发系统热泵工质循环p-H关系

综上所述,间接式热泵蒸发系统通过热泵系统的逆卡诺循环,实现对料液蒸发二次蒸汽潜热的回收,并将此部分热量再次用于物料的蒸发加热。在低温蒸发类项目中,与MVR系统相比,间接式热泵蒸发系统压缩机不受二次蒸汽比容和蒸发系统真空度的影响,因此,具有较好的能源利用效率和经济性。

2 二氧化硫脲蒸发浓缩工艺特点

二氧化硫脲作为一种新型还原剂,因具有还原电位高、分解速度慢、稳定性好、用量少、运输储存安全方便、无毒及对环境无污染等优点,被广泛应用于印染和漂白工业中[8,9],现已成为保险粉的安全替代品。二氧化硫脲是一种典型的热敏型物料,在其蒸发浓缩过程中,如果蒸发温度过高,二氧化硫脲将发生水解并生成次硫酸,次硫酸氧化生成H2SO4,而H2SO4将进一步加快二氧化硫脲的氧化[10]。因此,为了避免二氧化硫脲在蒸发过程中发生高温水解,二氧化硫脲浓缩时的蒸发温度通常需控制在20℃以内。

3 案例分析

江苏乐科节能科技股份有限公司采用间接式热泵蒸发技术对某二氧化硫脲蒸发浓缩系统进行升级改造。该项目二氧化硫脲设计蒸发温度20℃,蒸发量10t/h,物料沸点升约5℃。

3.1 改造前存在的问题

改造前的二氧化硫脲蒸发浓缩系统原理如图4所示。系统采用强制循环加热蒸发运行模式,蒸发加热热源采用减压生蒸汽,料液加热器采用管壳式换热器,料液走管程,生蒸汽走壳程。蒸发所产生的二次蒸汽通过冷水机组进行冷凝,冷水机组的装机功率为1 500kW,冷水机组所产生的冷水温度约为7℃。

图4 改造前的二氧化硫脲蒸发浓缩系统原理

该系统运行过程中存在如下问题:

a. 产品收率低,产品质量差。该系统采用减压生蒸汽作为蒸发热源,生蒸汽温度波动导致料液加热器的换热管壁面温度过高,从而引发二氧化硫脲高温水解,降低了产品收率,导致二氧化硫脲晶体发黄,产品质量较差。

b. 换热管易堵塞。二氧化硫脲高温水解产物易在换热管壁面结疤结垢,影响换热器传热效率和系统蒸发量。另外,换热管堵塞现象频发,导致换热器需经常检修,严重影响了产品的正常生产。

c. 系统运行能耗高。该系统运行时,用于料液加热的生蒸汽消耗量约11.8t/h,用于二次蒸汽冷凝的冷水机组的运行能耗为1 310kW。

3.2 系统改造

由于二氧化硫脲具有极强的热敏性,蒸发结晶时操作温度不得超过20℃,再加上沸点升5℃,导致其二次蒸汽温度仅为15℃,因此多效蒸发技术在此工况下不适用;采用热力式蒸汽再压缩技术虽然可以节省部分生蒸汽,但仍需要大量的冷冻水来冷凝多余的二次蒸汽,节能效果有限;如果使用MVR技术,将不再需要生蒸汽和冷冻水,节能效果极其显著,但由于15℃的水蒸气比容(78m3/kg)较大,要求蒸汽压缩机的排气量很大,价格昂贵。

为此,江苏乐科节能科技股份有限公司采用间接式低温热泵蒸发浓缩技术对该二氧化硫脲蒸发浓缩系统进行升级改造(图5)。节能改造利用了原料液蒸发循环回路设备(料液加热器、分离器和循环泵)、进出料系统和真空系统;拆除了原系统中用于二次蒸汽冷凝的冷水机组、冷却塔等配套设备。改造后的系统新增一套间接式热泵蒸发系统循环回路,该回路包括新增设的工质泵、节流阀、竖管降膜式工质加热器、离心压缩机和原料液加热器,热泵循环工质采用R22。竖管降膜式工质加热器的壳程走二次蒸汽,管程为热泵工质R22。

图5 改造后的二氧化硫脲蒸发浓缩系统原理

改造后的系统在运行时,二氧化硫脲溶液通过循环泵强制循环在料液加热器内并被不断加热,然后在分离器内进行负压蒸发,蒸发所得二次蒸汽经分离器的分离作用后进入竖管降膜式工质加热器的壳侧释放热量并冷凝液化。间接式热泵循环回路内的热泵工质R22在工质泵的作用下,经节流阀减压后由竖管降膜式工质加热器的顶部喷入,并在竖管降膜式工质加热器换热管内壁进行降膜蒸发,吸收换热管外部二次蒸汽的冷凝放热,汽化后的R22蒸汽经压缩机压缩增压后温度升高,然后进入料液加热器的壳程,加热换热管内的二氧化硫脲后冷凝液化,R22凝液连同降膜式工质加热器中未汽化的R22液体一同被工质泵吸入,经节流阀节流降压后返回至竖管降膜式工质加热器并再次吸收二次蒸汽的冷凝潜热。

二氧化硫脲间接式热泵蒸发系统不仅实现了对蒸发过程低压二次蒸汽的冷凝,同时还实现了对二次蒸汽冷凝热量的回收,并通过热泵系统将热量再次用于物料的蒸发加热,实现了系统能量的循环利用。对于二次蒸汽的冷凝,原系统采用冷水机组,改造后系统采用热泵系统,虽然二次蒸汽的冷凝负荷相同,但两个系统的运行工况存在差异。如图6所示,热泵系统通过R22工质直接与二次蒸汽进行冷凝换热,其蒸发温度为10℃;但原冷水机组需通过冷水机组制取的冷水冷却二次蒸汽,冷水机组的制冷剂与二次蒸汽间需进行两次换热,其蒸发温度为5℃。此外,热泵系统的冷凝温度仅需保证与二氧化硫脲间的传热温差即可,冷凝温度为25℃;而原冷水机组的冷凝温度受限于环境温度,其冷凝温度需35℃。由此可见,热泵系统的蒸发温度高于原冷水机组的蒸发温度,冷凝温度低于原冷水机组的冷凝温度,在相同的制冷负荷下,热泵系统所需的工质循环量和单位循环量压缩机耗功均小于原冷水机组,热泵系统的运行能耗明显低于原冷水机组。

图6 热泵系统与原冷水机组运行工况对比

4 经济性分析

该项目改造前后的能耗和运行费用对比见表1,其中系统年运行时间为8 000h,每吨蒸汽的价格为150元,电价1元/(kW·h)。

表1 项目改造前后的能耗和运行费用对比

系统改造后,项目每年节省运行费用1 997.6万元,节省率达81.1%,项目投资回收期不足一年,项目取得了较好的经济效益。此外,采用间接式热泵蒸发技术后,二氧化硫脲的蒸发温度稳定,基本维持在20℃左右,二氧化硫脲在蒸发浓缩过程中不再发生高温水解现象,产品收率明显提高,换热器也未发生堵管现象,所得二氧化硫脲晶体洁白,产品质量得到显著改善。

5 结束语

工业蒸发操作是一个能耗较大的工艺过程,二次蒸汽的合理利用在很大程度上决定了蒸发操作的经济性。间接式热泵蒸发浓缩技术通过回收二次蒸汽的汽化潜热并再次用于物料的蒸发加热,实现了蒸发热量的循环利用,可显著节省蒸发作业的运行费用。因此,间接式热泵蒸发浓缩技术在热敏性物料低温蒸发领域将具有较好的市场应用前景。

[1] 冯霄,运新华,郁永章.多效蒸发与热泵蒸发的分析与比较[J].化工机械,1995,22(1):52~55.

[2] 鹿方,冯霄.工业热泵的经济性研究[J].西安交通大学学报,2000,34(2):95~99.

[3] 刘军,张冲,杨鲁伟,等.夹套式MVR热泵蒸发浓缩系统性能分析[J].化工学报,2015,66(5):1904~1911.

[4] Sorour M A,Mostafa S R,Samri S M B.A Case Study of Orange Juice Concentration by Recompression Evaporation Techniques[J].Journal of Food Process Engineering,2012,36(3):337~342.

[5] 林文举,林文野,杨鲁伟.板式蒸发器式蒸汽再压缩系统研究及设计[J].化工机械,2013,40(2):176~181.

[6] Winchester J,Marsh C.Dynamics and Control of Falling Film Evaporators with Mechanical Vapour Recompression[J]. American Control Conference,1999,77(5):3600~3604.

[7] 申涛,赵旭.机械蒸汽再压缩技术在高氨氮废水处理中的应用[J].化工机械,2013,40(6):816~818.

[8] 汤秀华,李军,任永胜.二氧化硫脲的合成工艺及其保质期研究[J].四川理工学院学报(自然科学版),2007,20(5):108~111.

[9] 潘志信,郭相坤.二氧化硫脲废水的特性和利用[J].印染助剂,2004,21(2):40~42.

[10] 寿文毓.二氧化硫脲的制备[J].化工生产与技术,2000,7(1):30~32.