油气管道X80管线钢的干式滑动摩擦磨损特性研究①

2018-01-29张季惠唐林虎

张季惠 唐林虎

(1.西北民族大学化工学院;2.兰州工业学院机电工程学院)

管道运输是我国石油和天然气最主要的运输方式[1],高性能X80管线钢是用于生产输油(气)管道的主要钢材,钢管扩径是 UOE制管工艺的最后尺寸和精度的关键工艺[2, 3], 机械扩径对焊管的残余应力均有显著的削峰作用[4],钢管生产中采用的机械扩径头是淬火后的冷作模具钢(62±1HRC)[5]。目前,学者针对X80管线钢的冲击韧性[6]、耐腐蚀性[7]、不同土壤中的电化学性能[8]、疲劳寿命预测[9]及不同电化学环境下断裂特性等方面展开了深入研究[10]。蔡锦达等通过建立锥形模机械扩径力解析公式,揭示了扩径力与摩擦系数的关系[4]。李聚群通过揭示摩擦与弯曲中性层的关系,建立了半径与摩擦系数的公式,分析了摩擦对扩径口部拉裂的影响[11]。扩径过程中,扩径头与X80管线钢处于高压状态下的摩擦磨损状态,这将会导致X80管线钢内壁的形貌发生改变,引起摩擦表面损伤,从而缩短输油(气)管道的寿命;另外,摩擦系数对扩径头的力学特性也会产生显著影响。而目前未发现有关于X80管线钢摩擦磨损特性的相关论文。笔者将通过研究管线钢X80(评价材料)与淬硬冷作模具钢Cr12MoV(62±1HRC,对偶材料)的摩擦磨损特性,为X80管线钢输油(气)管道的生产提供理论指导。

1 试验方法

以球-盘接触方式,在中科院化物所THT07-135型高温摩擦磨损试验机上进行X80管线钢(评价材料)与淬硬冷作模具钢Cr12MoV(62±1HRC,对偶材料)的干式滑动摩擦磨损试验,试验温度为室温,相对湿度40%,试验前后将全部试样放入溶液经超声波清洗。上试样采用X80管线钢,直径为5mm,长度为15mm,销的一端是直径为5mm的球头;下试样为直径28mm,厚度4mm的片状Cr12MoV试样,经1 040℃热处理,并经低温回火后,得到硬度60±1HRC的样件[12]。 试验X80管线钢上试样磨损前后的质量差利用电子天平称量,单位滑动距离的磨损率计算公式为Ws=Δm/L。磨损上试样及其磨损形貌采用附有能谱仪的FEI INSPECT F50热场扫描电镜进行观察。

2 试验结果与分析

2.1 相同法向载荷(5N)下滑动速度对摩擦磨损特性的影响

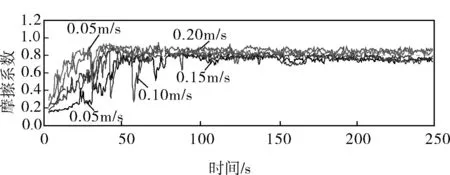

图1为不同滑动速度下摩擦系数随时间的变化曲线,可以看出,摩擦系数随滑动时间的增长逐渐达到稳态摩擦阶段。另外,滑动速度越大,达到稳态摩擦阶段的时间越短。

图1 不同滑动速度下摩擦系数随时间的变化曲线

图2为摩擦系数随滑动速度的变化规律曲线,可以看出,X80管线钢与Cr12MoV干式滑动摩擦时,摩擦系数在0.701~0.828范围变化。随着滑动速度的提高,摩擦系数先缓慢增大,当滑动速度达到0.15m/s时,摩擦系数以较大的幅度增大,当滑动速度为0.20m/s时,摩擦系数达到最大值0.828,之后缓慢下降。总体上,滑动速度越低,摩擦系数越小。如图3所示,X80管线钢的磨损率随滑动速度的提高基本呈线性增长。

图2 摩擦系数随滑动速度的变化规律曲线

图3 滑动速度对磨损率的影响

图4为不同滑动速度下X80管线钢磨损形貌的SEM显微照片,显然,滑动速度在0.05~0.15m/s范围变化时,磨损形貌基本相同,在形貌特征方面与滑动速度为0.20m/s和0.25m/s时有明显的区别。在低速时,磨损表面粗糙,如图4a~c所示,在摩擦表面上存在大量鱼鳞片状物、少量疲劳裂纹、稀少的凹坑(0.05m/s除外),显然,滑动速度为0.05m/s时,X80管线钢发生磨粒磨损及较轻的疲劳磨损,间或附带粘结磨损。当滑动速度继续增大时,磨损表面稍有软化现象,如图4c所示。当滑动速度增到0.20m/s时,磨损表面更加光滑平整(图4d),这是因为此时由于温度升高,使得金属表面软化,从而淬硬钢Cr12MoV对X80管线钢有熨抹效应,粘附效应加重,此时,X80管线钢发生粘结磨损。图5为下试样Cr12MoV的磨损表面,显然,该摩擦表面有从上试样X80管线钢上粘带下的材料。当滑动度增到0.25m/s时,摩擦过程中的温度更高(图4e),磨损表面更加软化,此时在上试样球面的带动下,发生金属流变,熨抹效应更加明显,故摩擦系数稍有降低。期间附伴有熔焊现象,如图4f为对图4e上熔融物的EDS分析,结果表明,该融焊物是含氧量为24%的金属氧化物。

图4 不同滑动速度下X80管线钢磨损

图5 不同滑动速度下Cr123MoV磨损

2.2 相同滑动速度(0.15m/s)下法向载荷对摩擦磨损特性的影响

图6为不同法向载荷下摩擦系数随时间的变化曲线,可以看出,法向载荷为1N时的摩擦过程不太平稳,摩擦系数波动幅度较大。

图6 不同法向载荷下摩擦系数随时间的变化曲线

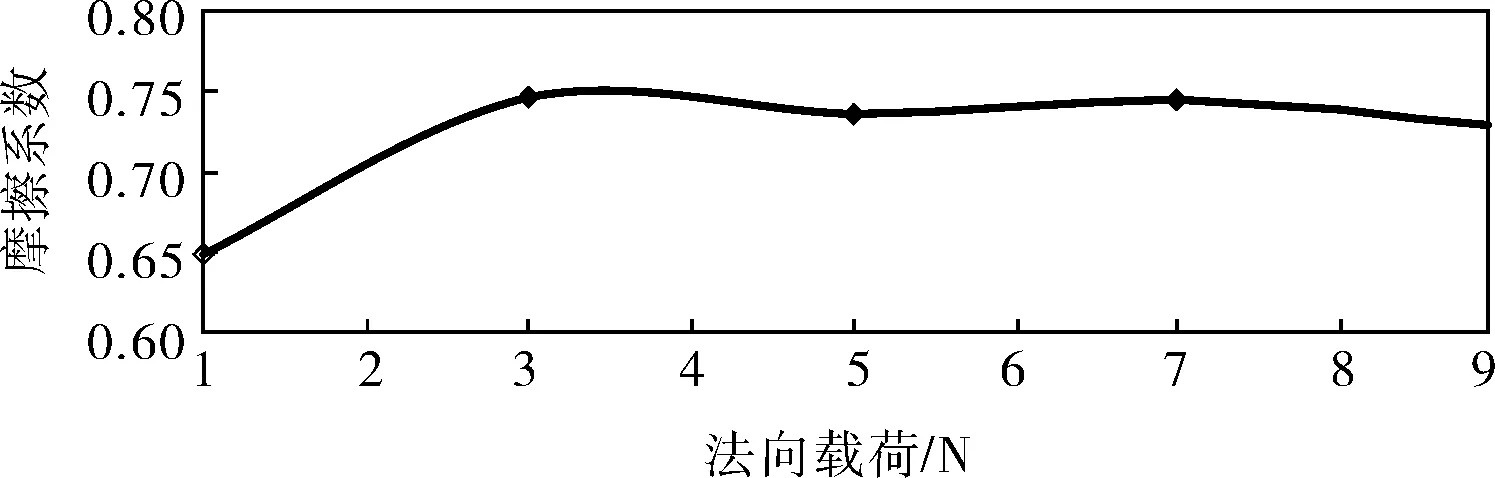

图7是法向载荷对X80管线钢摩擦特性的影响规律,随法向载荷的增大,摩擦系数先以较大幅度升高,当载荷为3N时摩擦系数达到最大值0.746,当载荷为5N时略降到0.735,当载荷为7N时升高到0.745,之后又降低到0.728。图8表明,X80管线钢的磨损率随载荷的增大以非线性的方式逐渐升高,这说明载荷越大,相应的磨损率升高的幅度越大。

图7 法向载荷对X80管线钢摩擦特性的影响

图8 法向载荷对X80管线钢磨损率的影响

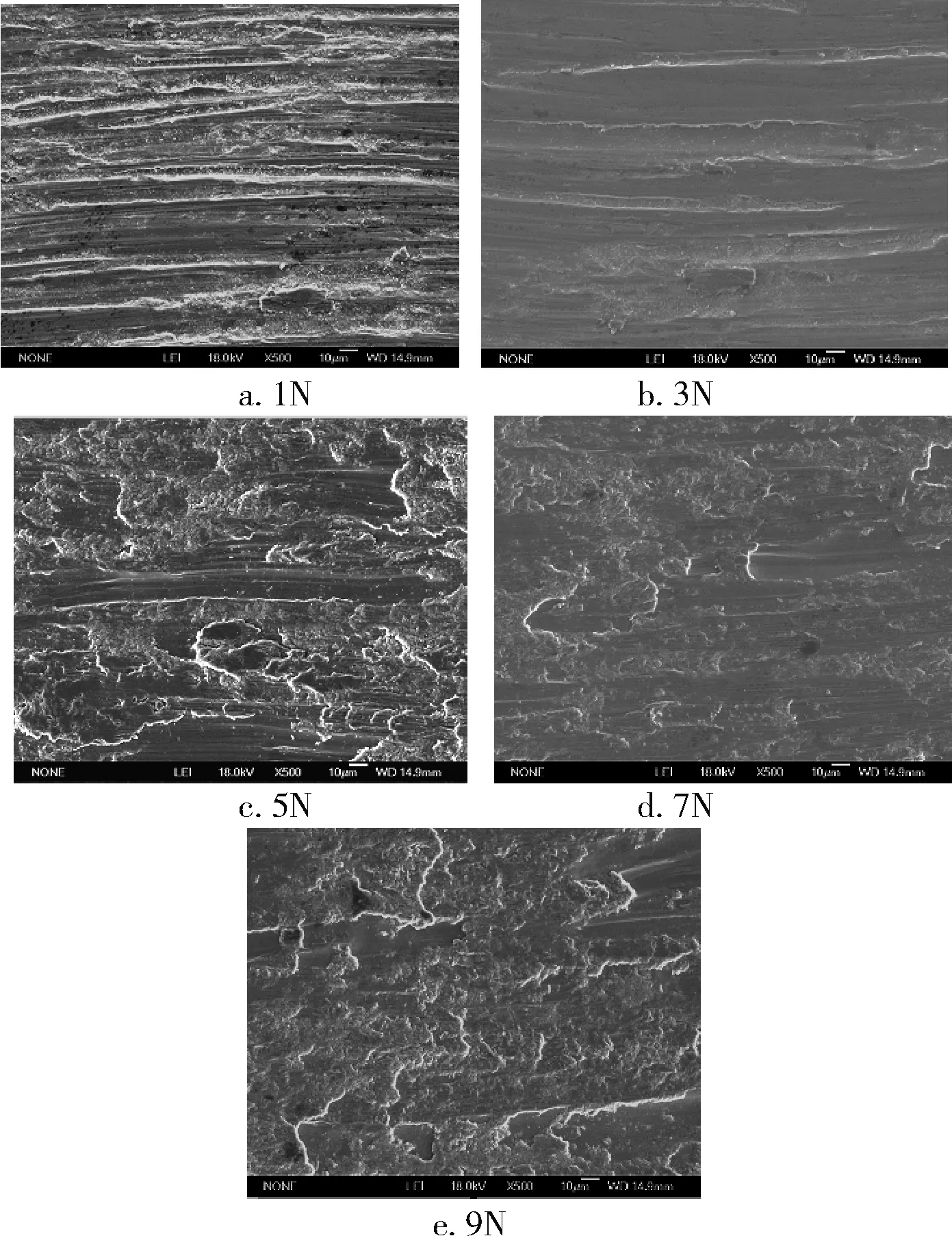

图9为不同法向载荷下X80管线钢磨损表面的SEM显微照片,仔细观察发现形貌的变化与摩擦系数的变化有直接联系。图9a有平行于滑动方向的犁沟,说明X80管线钢存在较为严重的磨粒磨损,且伴有粘结磨损,如图10a所示,对偶盘Cr12MoV表面明显有从上试样X80管线钢粘结的材料。9b和10b表明,当载荷增大后, X80管线钢磨损表面较为光滑,形成了较宽的犁沟,为磨粒磨损与粘结磨损并存。图9c、e磨损表面较为光滑,有鱼鳞片状物,结合图10c、e可知,载荷为5N时,以磨粒磨损为主,较轻的疲劳磨损与极少的粘结磨损为辅,当载荷为9N时,以磨粒磨损与粘结磨损为主。

图9 不同法向载荷下X80管线钢磨损

图10 不同法向载荷下Cr12MoV磨损

3 结论

3.1当滑动速度在0.05~0.15m/s范围变化时,滑动速度对摩擦系数的影响有限,摩擦系数在0.701~0.735内变化,当在0.15~0.25m/s范围变化时,滑动速度对摩擦系数的影响较大,摩擦系数在0.701~0.828内变化。

3.2当法向载荷在1~3N范围时,载荷对摩擦系数的影响较大,摩擦系数在0.648~746内变化;当法向载荷在3~9N范围时,载荷对摩擦系数基本无影响。

3.3X80管线钢的磨损率随滑动速度的提高以线性方式增大;而随法向载荷的增大以非线性方式升高,载荷越大,对磨损率影响程度越显著。

3.4滑动速度在0.05~0.15m/s范围变化时,X80管线钢发生磨粒磨损及较轻的疲劳磨损,间或附带粘结磨损;增到0.20m/s时,发生粘结磨损;当增到0.25m/s时,磨损表面更加软化,附伴有熔焊现象。

3.5当法向载荷为1N时,X80管线钢存在较为严重的磨粒磨损,且伴有粘结磨损;在载荷增大至3N时,以磨粒磨损与粘结磨损为主。当法向载荷为5、7N时,以磨粒磨损为主,较轻的疲劳磨损与极少的粘结磨损为辅,当载荷为9N时,以磨粒磨损与粘结磨损为主。

[1] 康凯, 李天雷,邱里,等. 川渝山区长输管道设计与施工[J].化工机械, 2015,42(6):852~853.

[2] 周秀峰, 杨庆东, 张瑞乾, 等. 钢管扩径头重压摩擦副润滑技术研究及应用[J].焊管, 2011,34(9):23~26.

[3] 李国鹏, 波赵, 潘小燕, 等. X80 管线钢热影响区不同区域组织与韧性的规律性研究[J].焊管, 2013,36(3):15~21.

[4] 刘倩, 王立君,杨春阁. 大口径直缝埋弧焊管内的残余应力[J].化工机械,2005,32(6): 371~374.

[5] 唐林虎. 淬硬工具钢的精密干式硬态车削机理研究[D].兰州:兰州理工大学, 2012.

[6] 李红英, 魏冬冬, 林武, 等. X80 管线钢冲击韧性研究[J].材料热处理学报, 2010,31(11):73~77.

[7] 伟赵, 勇邹, 夏佃秀, 等. 抗大应变管线钢X80在碱性腐蚀环境中的耐蚀性[J].材料热处理学报, 2016,37(1):176~179.

[8] 王新华, 王翠, 王德国, 等. 充氢的X80 高强钢在不同土壤中的电化学行为研究[J].中国石油大学学报(自然科学版), 2015,39(1):143~149.

[9] 马秋荣, 金作良, 郭志梅, 等. 高压油气输送管道疲劳寿命预测研究[J].焊管, 2014,37(8):12~15.

[10] 佳强, 王莉萍. 不同电化学充氢状态下X70 和X80 管线钢的断裂特性[J].金属热处学报, 2015,40(12):56~58.

[11] 李聚群, 杨晓红, 姚志英. 管材扩径时摩擦对变形状态的影响[J].锻压技术, 2008,33(1):133~135.

[12] 王丽君, 苗彬, 孟先新. Cr12MoV钢不同热处理条件下的硬度和金相组织分析[J].模具工业, 2005,(9):52~56.