超声喷丸对敏化后304奥氏体不锈钢应力腐蚀性能的影响①

2018-01-29魏新龙

张 萌 凌 祥 魏新龙

(1.南京工业大学机械与动力工程学院;2.扬州大学机械工程学院)

304不锈钢是应用最为广泛的一种铬-镍不锈钢,它的金属制品耐高温,加工性能好,具有一定抵抗大气、酸、碱、盐等腐蚀的作用[1],广泛应用于航空航天、海洋船舶、汽车制造、铁路运输及新能源等各个领域[2,3]。

敏化一般指奥氏体不锈钢在450~850℃范围内停留时间过长,由于碳化铬的析出而造成晶间贫铬,增加材料的晶间腐蚀倾向。梁成浩和高扬对80℃的0.35%NaCl溶液中的敏化304不锈钢耐缝隙腐蚀及孔蚀等局部腐蚀性能进行了研究,比较了晶间腐蚀与耐蚀性能的相关性[4]。李丰等对不同温度、时间敏化不锈钢的力学性能进行研究,采用负对数曲线拟合出材料性能与超温的关系,得到材料寿命变化规律[5]。王东东等采用沸腾硝酸法研究敏化对不锈钢晶间腐蚀性能的影响[6]。随着对敏化过程的研究,可以深入了解晶间腐蚀及晶间腐蚀向应力腐蚀转变的过程,为正确评判不锈钢晶间腐蚀的敏感性及优化生产工艺提供科学的依据[7]。20世纪50年代Mukhanov和Golubev发明了超声喷丸(Ultrasonic Peening Treatment,UPT)技术。20世纪60年代,Krylov和Polischuk提出在材料表面与超声波换能器中间部分增加球形撞针,从而能在材料表面产生较大的塑性变形。在很多加工过程中得到越来越多的重视[8]。Yang X等对超声喷丸技术改善材料性能,尤其是在疲劳动态载荷条件下的焊接结构零部件进行研究,得出覆盖率在200%是材料性能最优方案[9,10]。近期发表的文章一直致力于分析这项技术的潜在作用机理和效果,并且系统地讨论了超声喷丸对材料疲劳性能、耐磨损和腐蚀性能、微观结构的改善作用[11]。

在石油、化工、电力与原子能工业生产中,由晶间腐蚀造成的设备损坏占相当大的比重,晶间腐蚀约占腐蚀损失的10.2%,由晶间转变为沿晶应力腐蚀开裂造成的事故占全部事故25%以上,而奥氏体不锈钢设备事故又占应力腐蚀事故的50%以上[12]。张振杰介绍了奥氏体不锈钢应力腐蚀开裂的机理及形态[13]。郦建立和王宽福评述了奥氏体不锈钢在氯化物介质中的应力腐蚀开裂,并提出了一些防止应力腐蚀的措施[14]。薛天然和刘浩研究结果表明预应变可降低304不锈钢晶间腐蚀敏感性[15]。虽然很多工作者对晶间腐蚀、应力腐蚀做了大量的研究工作[13],制定了许多防止和检验的方法,但仍无法阻止事故的发生,并且在材料出现敏化现象后缺乏短时高效的补救方法与措施。

笔者旨在分析奥氏体不锈钢在不同敏化温度、不同敏化时长下应力腐蚀性能,利用超声喷丸技术对304奥氏体不锈钢表面进行强化处理。通过慢应变速率拉伸试验结果,对微观断口进行分析,探究304不锈钢敏化敏感温度,并提高其应力腐蚀性能。为进一步研究不锈钢力学性能、晶间腐蚀和应力腐蚀机理及超声喷丸作用原理和效果提供理论与试验支持。

1 试验过程

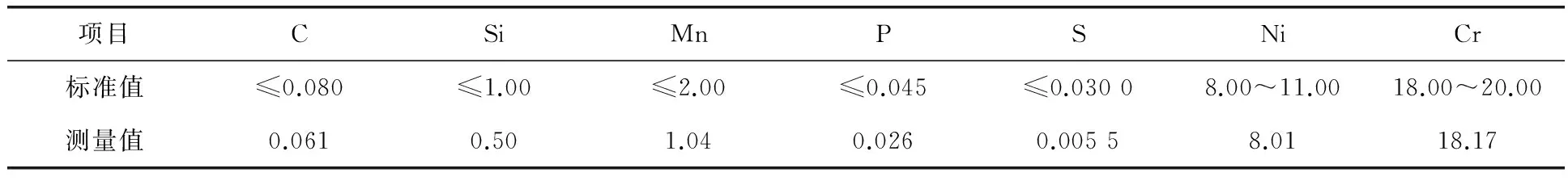

试验材料为宝钢生产的304奥氏体不锈钢,牌号0Cr18Ni9,化学成分见表1,力学性能见表2,符合GB/T 20878-2007的要求。

表1 试验用304奥氏体不锈钢化学成分 wt%

表2 试验用304奥氏体不锈钢力学性能

金相试样尺寸10mm×10mm×3mm,试样表面依次用型号W14、W10、W7、W5、W3.5的金相砂纸进行打磨,去除材料表面杂质和油污。而后在金相抛光机上进行抛光处理。金相腐蚀采用10%草酸溶液电解腐蚀,腐蚀电压3.5V,电流约0.16A,腐蚀时间控制在20s左右。

1.1 敏化试验

敏化试验采用马弗炉对材料敏化温度进行控制,分别进行4组试验,根据晋圣发等的研究[16,17],本试验选取的敏化温度为550、650、750、850℃。先将马弗炉温度提升至试验温度保温30min,待炉膛内温度稳定之后,放入金相试样和拉伸试样,保温敏化60min后取出冷却,之后对试样进行超声喷丸试验。

1.2 超声喷丸试验

试验采用南京工业大学自主研发的超声波喷丸设备,设备功率500W,频率20kHz,撞针4个,针头为球形,直径3mm。试验使用设备60%功率工作,分别对母材试样和敏化试样进行超声喷丸试验,喷丸覆盖率分别为100%、200%、300%。

1.3 慢应变速率拉伸试验

试验用拉伸试样采用光滑板状试样,板厚3mm,试样尺寸如图1所示。试样表面依次用型号W14、W10、W7、W5、W3.5的金相砂纸进行打磨,去除材料表面杂质、油污和氧化层。同时将试样表面磨光,减少划痕、压痕及凹坑等缺陷对试验结果的影响。之后将试样放入无水乙醇中,通过超声波清洗设备对试样进行清洗,保证试样表面光滑且干净。

图1 慢应变速率拉伸试样尺寸

为保证慢应变速率拉伸腐蚀试验的腐蚀强度,保证Cl-浓度,借助梁成浩等的研究结果[18,19],经过多次试验,利用98%浓硫酸、分析纯氯化钠及等离子水,配制0.5mol/L H2SO4与0.5mol/L NaCl混合溶液作为腐蚀液。试验机使用上海百若YYF-50型慢应变速率应力腐蚀试验机。试验温度20℃,拉伸速率为1×10-6s-1。试验开始时预加载100N的预紧力,之后开始试验加载并记录数据。

2 试验结果

2.1 金相试验结果

图2为304奥氏体不锈钢母材金相试样,为标准的奥氏体不锈钢试样,与其他不锈钢比起来平直晶界的数量较多。由图3不同温度下敏化304奥氏体不锈钢金相结果可知,由于敏化温度不同,导致材料内部析出碳化物的量有很大的变化。虽然许多研究者针对敏化做了很多的研究,并利用此方法作为分析晶间腐蚀和应力腐蚀的方

法。但是,由于敏化过程与材料的批次、敏化温度、升温速度及冷却速度等条件有密切关系,试验控制条件非常复杂,无法用统一的具体参数来表征,只能将敏化温度定义在550~850℃范围内。本次试验所用材料在多次试验测试后,最终确定在650℃时,敏化效果最为明显。然而,过量的碳化物会导致材料过于疏松,故选用敏化温度750℃、敏化时长1h的材料作为超声冲击靶材。

图2 304奥氏体不锈钢金相照片

图3 不同敏化温度试样金相照片(1h)

2.2 喷丸试验结果

利用超声喷丸设备对304奥氏体不锈钢表面进行喷丸处理,在撞针冲击作用下,材料表面会发生塑性变形,伴随产生晶体变形、滑移,并产生大量孪晶和细化晶粒,使不锈钢晶体变得致密(图4)。在塑性变形的同时,金属表面产生残余压应力,提高金属硬度,也会使不锈钢表面细微裂纹闭合,从而减少表面因加工运输过程产生的瑕疵,增强金属的耐蚀性能和应力腐蚀性能。图5为超声喷丸设备冲击作用在304奥氏体不锈钢表面后,沿冲击深度方向材料硬度变化,可以很清楚地看出,随着冲击覆盖率的提高,材料表面的硬度逐渐提高,在300%覆盖率冲击作用下,最高可达413HV0.2,影响深度约为0.4mm。硬度可以直接反映出超声喷丸的冲击处理效果。由于本次试验所用材料厚度仅为3mm,故超声喷丸实际使用功率在360W左右,影响深度约0.4mm。

图4 超声喷丸304奥氏体不锈钢金相照片

图5 超声喷丸硬度曲线

2.3 慢应变速率拉伸性能曲线

对敏化后304奥氏体不锈钢在腐蚀液中进行慢应变速率拉伸试验,试验拉伸应力-应变结果如图6所示,可以看到,随着敏化温度的改变,材料的屈服强度轻微变化,但是基本均在280MPa左右。而抗拉强度依照升温顺序分别为681、475、558、673MPa,较母材的742MPa均有一定程度的下降,并且650℃敏化304奥氏体不锈钢的抗拉强度最低,材料性能最差。

图6 不同敏化温度下的拉伸曲线

在对304奥氏体不锈钢进行750℃敏化1h之后,对3组试样进行超声喷丸处理,覆盖率分别为100%、200%、300%。之后对处理试样进行慢应变速率拉伸试验,拉伸曲线如图7所示。可以看到,经过超声喷丸的试样屈服强度大幅提高,均在375MPa左右,但塑性段变短。随着喷丸覆盖率的增加,材料的屈服强度及抗拉强度逐渐提高,塑性有一定的加强。

图7 超声喷丸不同覆盖率下的拉伸曲线

2.4 微观断口形貌

图8为母材在0.5mol/L H2SO4与0.5mol/L NaCl混合腐蚀液中的慢应变速率拉伸断口,可以看出,材料断口形貌以韧窝为主,韧窝大小相近,并且尺寸较小,深度较浅。少量出现大尺寸韧窝且未发现二次相质点,表明材料内部材质较为均匀。此时材料在未经敏化处理的情况下,在腐蚀液中韧性略有下降,但仍能保持较为良好的塑性,与慢应变速率拉伸曲线结果吻合。

图8 慢应变速率拉伸母材断口

图9为304奥氏体不锈钢母材试样在超声喷丸覆盖率100%下的处理后的表层断口,此时材料表面经超声喷丸过程变得致密,且由于冲击作用,材料内部的气孔和裂纹闭合。此时材料表层附近基本没有韧窝,而随着深度的增加,韧窝开始逐渐出现,表明超声喷丸处理材料表层的韧性下降。材料内层出现的韧窝大小形状与图8中母材韧窝相近,并没有出现拉长韧窝,表明喷丸强化过程中材料表面强化层在内部开裂后断裂,断口没有出现沿表面向材料内部的裂纹扩展倾向。材料表层的弹性性能远大于中部,说明经喷丸处理后,材料表层抗应力腐蚀的性能大幅增加,可形成致密的保护层。

图9 超声喷丸处理后母材断口

图10为材料在750℃敏化后经慢应变速率拉神应力腐蚀断裂断口。可以看出,材料内部出现解理裂纹,不同平面的解理裂纹沿晶粒内许多平行的解理面扩展,相互平行的裂纹出现二次解理,并出现大量解理台阶。开裂过程通过基体和孪晶的界面发生开裂而互相连接,由此产生的花纹类似河流,称为河流花纹。解理裂纹扩展中为减少能量消耗,河流花纹趋于汇聚形貌,并伴生许多撕裂棱。宏观表现为:在敏化与腐蚀液的共同作用下,奥氏体不锈钢塑性性能大幅下降。相比于母材,整体呈现松散的状态,脆性断裂。

图10 750℃敏化断口

图11为表面经超声喷丸处理后的敏化304奥氏体不锈钢慢应变速率拉伸断口,敏化条件为750℃保温1h,超声喷丸覆盖率为200%。较敏化未做喷丸的断口,此时材料外部冲击层的结构更加紧密,形成了明显的强化层。从断口可以看到,随着材料深度增加,强化作用减弱。由于敏化作用效果,晶界发生弱化,材料易发生沿晶断裂。在载荷作用下,晶界能发生的滑移和变形能力总小于晶内,因此破坏时的总体变形量较小,属于脆性断裂范畴。材料表面经喷丸强化部分晶粒明显细化,出现孪晶及位错,重新恢复部分滑移和变形能力。并且慢应变拉伸曲线弹性阶段大幅增加,对裂纹的扩展具有一定阻碍作用。此时材料在腐蚀液中的宏观表现为弹性有所加强。

图11 敏化喷丸断口

3 分析与讨论

敏化处理指已经经过固溶处理的奥氏体不锈钢,在450~850℃加热,将铬从固溶体中以碳化铬的形式析出,造成奥氏体不锈钢的晶界腐蚀敏感性,是用来衡量奥氏体不锈钢晶界腐蚀倾向的一种检测手段。通过上述试验结果可知,304奥氏体不锈钢经过敏化处理后,大量碳化物在晶界处析出,造成材料极易发生晶间腐蚀。在酸性Cl-离子环境腐蚀液中进行慢应变速率拉伸性能试验,材料的应力腐蚀性能下降,尤其是抗拉强度下降尤为严重。通过材料断口可知,敏化试验后,由于碳化物的析出,材料晶界处出现贫铬区域,沿晶界极易开裂,并出现解理断口,在慢应变速率应力腐蚀试验中,裂纹沿晶界扩展迅速,材料极易断裂。

超声喷丸作为一种先进的材料表面处理手段,在对材料表面处理过程中,针头的冲击作用会使材料表面层形成冲击强化层。宏观表现为304奥氏体金属表面出现微小的凹坑,表面硬度增加并沿冲击方向逐渐减小。微观金相观察结果,在冲击层会出现大量孪晶及位错,材料晶粒减小,并出现滑移带,此时材料表层在冲击作用下气孔及微小裂纹闭合。材料在拉应力作用下,孪晶及位错有助于提高材料变形能力,增加晶界抵抗滑移和变形能力。因此,材料宏观表现为耐腐蚀性能和应力腐蚀性能增加,并具有一定阻碍裂纹扩展能力。

304奥氏体不锈钢在敏化处理之后,由于晶间析出碳化物的原因,极易发生晶间腐蚀。施加慢应变速率拉力以后,材料极易发生应力腐蚀破坏,断口处裂纹沿晶粒扩展,发生晶间断裂,表现出脆性断裂特征。对敏化的304奥氏体不锈钢表面进行超声喷丸处理,随着喷丸覆盖率的增加,不锈钢表面晶粒逐渐细化,并伴生出大量孪晶,晶界出现滑移和位错,使材料恢复一定的变形能力。宏观表现为不锈钢的屈服强度和抗拉强度均有所提升,弹性阶段增长显著。为更加显著评价喷丸强化层的强化效果,试验所用板材较薄,因此,喷丸后材料性能大幅向弹性转变,因而塑性段有所下降。经微观断口观察,冲击层在强化作用下具有很强的抗裂纹扩展性能,可以有效防止裂纹沿晶界扩展。而未被喷丸影响到的材料中间部分依然是与敏化拉伸结果相同。因此超声喷丸处理材料后,会使材料具有很强的抗应力腐蚀性能。

4 结论

4.1奥氏体不锈钢在敏化条件下,晶间会析出大量碳化物,材料内部会出现贫铬区域,耐腐蚀性能下降。在应力腐蚀条件下,出现沿晶断裂与穿晶断裂,材料内部出现解理裂纹,相互平行的裂纹出现二次解理,并出现大量解理台阶。宏观表现为塑性段缩短,屈服强度有轻微下降,而抗拉强度大幅下降。

4.2通过超声喷丸处理,304奥氏体不锈钢表面硬度提高,屈服强度和抗拉强度均有所提高。试验证明超声喷丸技术可在材料表面形成强化层,消除材料微观缺陷,伴生大量孪晶及位错,提高材料抗晶间腐蚀及抗应力腐蚀裂纹扩展的能力。

4.3随着奥氏体不锈钢表面超声喷丸处理覆盖率的增大,材料表面硬度相应提高。并且,其应力腐蚀性能也进一步提高,弹性也随着超声喷丸覆盖率的增加相应提升。

[1] 许淳淳, 张新生, 胡钢. AISI304不锈钢在冷加工过程中的微观组织变化[J]. 北京化工大学学报(自然科学版), 2002, 29(6):27~31.

[2] 杜存臣. 奥氏体不锈钢在工业中的应用[J]. 化工设备与管道, 2003, 40(2):54~57.

[3] 赵茹, 宋诗哲, 张正. 敏化态304不锈钢慢速率拉伸腐蚀过程的电化学噪声检测[J]. 腐蚀与防护, 2012, 33(1):16~19.

[4] 梁成浩, 高扬. 304不锈钢敏化热处理对耐蚀性的影响[J]. 化工机械, 1995,22(2):25~29.

[5] 李丰, 张斌, 傅强,等. 敏化温度区奥氏体材料性能分析[J]. 化工机械, 2011, 38(2):163~165.

[6] 王东东, 梁灿, 段权.敏化处理对316L不锈钢晶间腐蚀的影响[J]. 化工机械, 2015, 42(6):754~758.

[7] 秦丽雁, 张寿禄, 宋诗哲. 典型不锈钢晶间腐蚀敏化温度的研究[J]. 中国腐蚀与防护学报, 2006, 26(1):1~5.

[8] 郑建新, 罗傲梅, 刘传绍. 超声表面强化技术的研究进展[J]. 制造技术与机床,2012,(10):39~43.

[9] Yang X, Zhou J, Ling X. Influences of Surface Grain Size and Gradient Variation Along Depth on Fatigue Life of Metallic Materials[J]. Materials & Design, 2013, (43):454~459.

[10] Yang X, Zhou J, Ling X. Study on Plastic Damage of AISI 304 Stainless Steel Induced by Ultrasonic Impact Treatment[J]. Materials & Design, 2012, (36):477~481.

[11] Liu G, Lu J, Lu K. Surface Nanocrystallization of 316L Stainless Steel Induced by Ultrasonic Shot Peening [J]. Materials Science & Engineering A, 2000, 286(1):91~95.

[12] Ghosh S, Rana V P S, Kain V, et al. Role of Residual Stresses Induced by Industrialfabrication on Stress Corrosion Cracking Susceptibility of Austenitic Stainless Steel[J]. Materials & Design, 2011, (32):3823~3831.

[13] 张振杰. 奥氏体不锈钢应力腐蚀破裂探讨[J]. 石油化工腐蚀与防护, 2006, 23(2):48~50.

[14] 郦建立, 王宽福. 奥氏体不锈钢在Cl-介质中应力腐蚀研究[J]. 化工机械, 1998,23(2):106~111.

[15] 薛天然, 刘浩. 预应变和敏化顺序对304不锈钢晶间腐蚀敏感性的影响[J]. 化工机械, 2017,44(1):17~21,25.

[16] 晋圣发. 400℃时效对304不锈钢晶间敏化行为的影响[J]. 压力容器, 2013,30(9):24~30.

[17] 李丰, 张斌, 傅强,等. 敏化温度区奥氏体材料性能分析[J]. 化工机械, 2011, 38(2):163~165.

[18] 梁成浩, 明石正恒. 氯化物溶液中敏化304不锈钢应力腐蚀开裂的临界电位[J]. 中国腐蚀与防护学报, 1994, 14(4):271~276.

[19] 方智, 吴荫顺,朱日彰. 敏化态304不锈钢在室温下发生应力腐蚀的Cl-浓度界限[J]. 腐蚀科学与防护技术, 1994, 6(4):305~310.