先张预应力混凝土板梁梁端横裂病害原因分析及处治对策研究

2018-01-27闫燕红何立忠赵向樱

闫燕红,邓 鸣,2,何立忠,赵向樱

(1.天津市交通科学研究院,天津 300300; 2.长沙理工大学 土木与建筑学院,湖南 长沙,410114)

先张法预应力空心板梁应用非常广泛,现已建成通车的一大批采用先张法预应力空心板梁桥已出现不同程度的结构破损、开裂等病害,导致桥梁承载能力下降,一部分成为危桥[1-5]。

先张法预应力空心板梁桥在运营阶段常见病害有:① 梁端横向裂缝,此类裂缝主要出现在距离梁端1.0~2.5 m范围内;② 跨中底板横向裂缝;③ 梁端腹板斜向裂缝;④ 梁体底板混凝土纵向开裂等病害[6-10]。

笔者对天津周边多条高速公路桥梁进行检测,发现预应力板梁开裂问题较多,其中先张板梁梁端横裂病害尤为突出,10、13、16、20、25 m先张板梁检测中均发现梁端横裂病害。梁端横裂对板梁抗剪承载力有严重影响,存在梁体断裂风险,严重影响着桥梁的整体安全性。

1 先张板梁梁端底部横裂现状

先张预应力板梁广泛应用于公路桥梁中,尤其以20 m跨径以下的桥梁比例较高。笔者对天津某条高速公路上的桥梁应用情况进行了统计分析。

该高速公路共有桥涵131座,其中102座以板梁为主桥梁结构,占全线桥梁的77.7%;先张板梁桥83座,应用较多的为13、16、 20 m跨径的先张预应力板梁。

该高速公路在2005年—2011年对先张预应力板梁梁端底部横裂数量统计如表1。不同跨径先张板梁桥存在板梁开裂的桥梁占此类跨径先张板梁桥总数的统计情况见表2。

表1 高速公路A先张预应力板梁梁端底部横裂统计(2005年—2011年)Table 1 Statistics of transverse cracks at the bottom of beam end of pre-tensioning prestressed slab beam of highway A(2005—2011)

注:其中每年对横裂病害板梁进行维修和更换。

表2 高速公路A先张预应力混凝土板梁梁底横向开裂统计(2011年)Tab1e 2 Statistics of transverse cracks at the bottom of beam end of pre-tensioning prestressed slab beam of highway A (2011)

由表1、2可看出:在含有先张预应力板梁结构的不同跨径桥梁中,存在板梁开裂的桥梁比例在42.9%~76.9%之间,不同跨径开裂板梁数占总板梁数比例在1.13%~3.79%之间,板梁开裂数量占总板梁数比例较低,但占桥梁数量比例很高,桥梁总体存在隐患数量较多。

2 先张板梁梁端底部横裂原因

针对先张板梁梁端横裂的情况,笔者从结构构造本身特点出发,分析了其运营期间可能产生的病害及运营荷载等方面的问题。对16 m先张法预应力混凝土板梁进行了结构有限元计算分析及梁端横裂范围的受力及裂缝开展情况[11-17]。

16 m先张板梁理论分析采用FEA有限元进行。预应力筋采用直径Φj15.2高强低松弛钢绞线,共计14根,梁端锚固2根,距梁端1.0 m处锚固2根,距梁端1.5 m处锚固2根,距梁端2.5 m处锚固2根,距梁端3.5 m处分两层锚固6根,锚固处距离底面4.5 cm,两层间锚固距离为6.0 cm;预应力失效段采用PVC塑料套管,预应力钢绞线张拉控制应力大小为1 357.8 MPa,考虑预应力损失后,预应力施加采用均匀施加;板梁混凝土为40号混凝土,普通纵筋采用II级钢筋,箍筋采用I级钢筋。

2.1 恒载状态下受力分析

先张板梁预应力钢绞线依靠混凝土与钢绞线的黏结力锚固,锚固采取分配锚固,先张板梁锚固区位于梁端1/4跨径范围内,同时也是先张板梁梁端横裂的主要范围。恒载状态下板梁梁端受力及微裂缝分布如图1。

由图1可看出:恒载状态下,非线性分析结果显示,16 m先张板梁梁端2.5 m范围(预应力钢绞线锚固起点附近)由预应力筋锚固引起局部区域平均应力达2.35 MPa,整个断面平均应力较小,局部锚固处应力较大,接近40号混凝土的抗拉强度标准值(2.60 MPa)。预应力钢绞线锚固起点处在恒载状态下存在局部微裂缝区域,先张板梁钢绞线锚固处在先张预应力放张过程中,锚固处混凝土内产生了局部微裂缝区域,成为先张板梁梁端的抗裂薄弱部位。

图2是预应力距离底板不同位置的局部微裂缝范围。由图2可看出:恒载状态下,非线性分析结果显示,16 m先张板梁预应力锚固筋距离底板3.5 cm与距离底板4.5 cm处,这两种不同锚固层厚度下,先张预应力筋锚固处混凝土局部微裂缝分布范围与锚固保护层厚度有关,锚固层厚度越薄,微裂缝范围越靠近底板,且显示微裂缝较密集,先张预应力筋锚固保护层厚度对局部微裂缝分布有影响,影响底板横裂出现几率。

图1 16 m板梁梁端2.5 m范围内锚固处计算Fig. 1 Calculation of anchorage zone in 2.5 m range at beam end of 16 m beam

2.2 运营期间支座脱空和铰缝破损影响

运营期间,板梁常出现的病害有支座脱空和铰缝破损等。在恒载与运营活载组合作用下,笔者分析了这两类病害对先张板梁梁端横裂的影响,如图3。

图2 预应力距离底板不同位置局部微裂缝范围Fig. 2 Local micro-crack range of the prestress away from different positions of the floor

图3 局部主拉应力Fig. 3 Local main tensile stress

由图3可看出:在预应力钢绞线锚固附近,单梁状态下简支板梁的4个支座中,支座不脱空底板局部最大主拉应力为1.40 MPa,支座脱空一个底板局部最大主拉应力为1.62 MPa,引起底板局部主拉应力增大15.7%,距离梁端1.5 m预应力筋锚固处附近,板梁支座脱空会加速锚固处微裂缝范围的发展。

铰缝破损影响按照部分铰缝破损进行分析[3],当中板两侧铰缝破损长度达到50%时,引起中板板梁在活载作用下横向分布系数增大25%左右。计算铰缝破损影响时,假设中板横向分布系数增大25%,分析铰缝部分破损对预应力钢绞线锚固处局部应力影响。图4是梁端锚固区主拉应力云图。

由图4可看出:在恒载与设计活载组合作用下,铰缝完好的钢绞线锚固处底板局部主拉应力为1.40 MPa;铰缝局部破损引起钢绞线锚固处底板局部最大主拉应力为1.71 MPa,横分增大25%,锚固处底板局部应力增大21.4%,铰缝局部破损会促进局部微裂缝范围的发展。

图4 梁端锚固区主拉应力Fig. 4 Main tensile stress in the anchorage zone of the beam end

2.3 运营荷载影响

通过对天津地区车辆进行称重测试,部分6轴货车总重量可达149 T,严重超规范55 T局部验算标准车。考虑严重超重车辆出现概率较低,笔者以小跨径桥梁单孔出现一辆149 T超重车进行计算分析。按照横向分布系数折减荷载,对16 m板梁进行有限元计算,分析结果如图5~图7。

图5 149 T重车示意(单位:m)Fig. 5 Schematic diagram of 149 T heavy truck

图6 锚固区主拉应力Fig. 6 Main tensile stress in the anchorage zone

图7 锚固区微裂缝范围Fig. 7 Micro-crack range of the anchorage zone

由图6可看出:恒载与149 T的6轴车组合作用下,钢绞线锚固处底板局部最大主拉应力为1.81 MPa,较设计活载增加29.3%。由图7可看出:在149 T的6轴车活载作用下,梁端1.0~2.5 m锚固范围所引起的局部微裂缝较设计活载作用下急剧扩展,超重荷载诱发和加速了底板锚固区横向贯通裂缝产生。

通过计算可看出:在施工阶段,放张先张预应力钢绞线过程中,若梁端出现局部微裂缝,预应力筋或底模安放会偏移,导致预应力筋锚固保护层偏薄,加剧局部微裂缝范围,增加底板横裂出现几率。使用阶段,设计活载作用下,微裂缝范围有所扩展,由于支座脱空、铰缝破损和超载车辆影响,局部主拉应力增大,会引起局部微裂缝范围扩大,锚固微裂缝范围累积发展到一定程度后,则会出现先张板梁锚固区底板横裂病害。

3 先张板梁梁端横裂处置对策研究

对先张板梁梁端横裂病害,主要采取处置措施是黏贴钢板加固、换梁等。若满足黏钢锚固长度要求的,采取黏钢板加固;不满足锚固条件的,采取换梁。笔者分别对换梁和黏钢加固影响因素进行了分析。

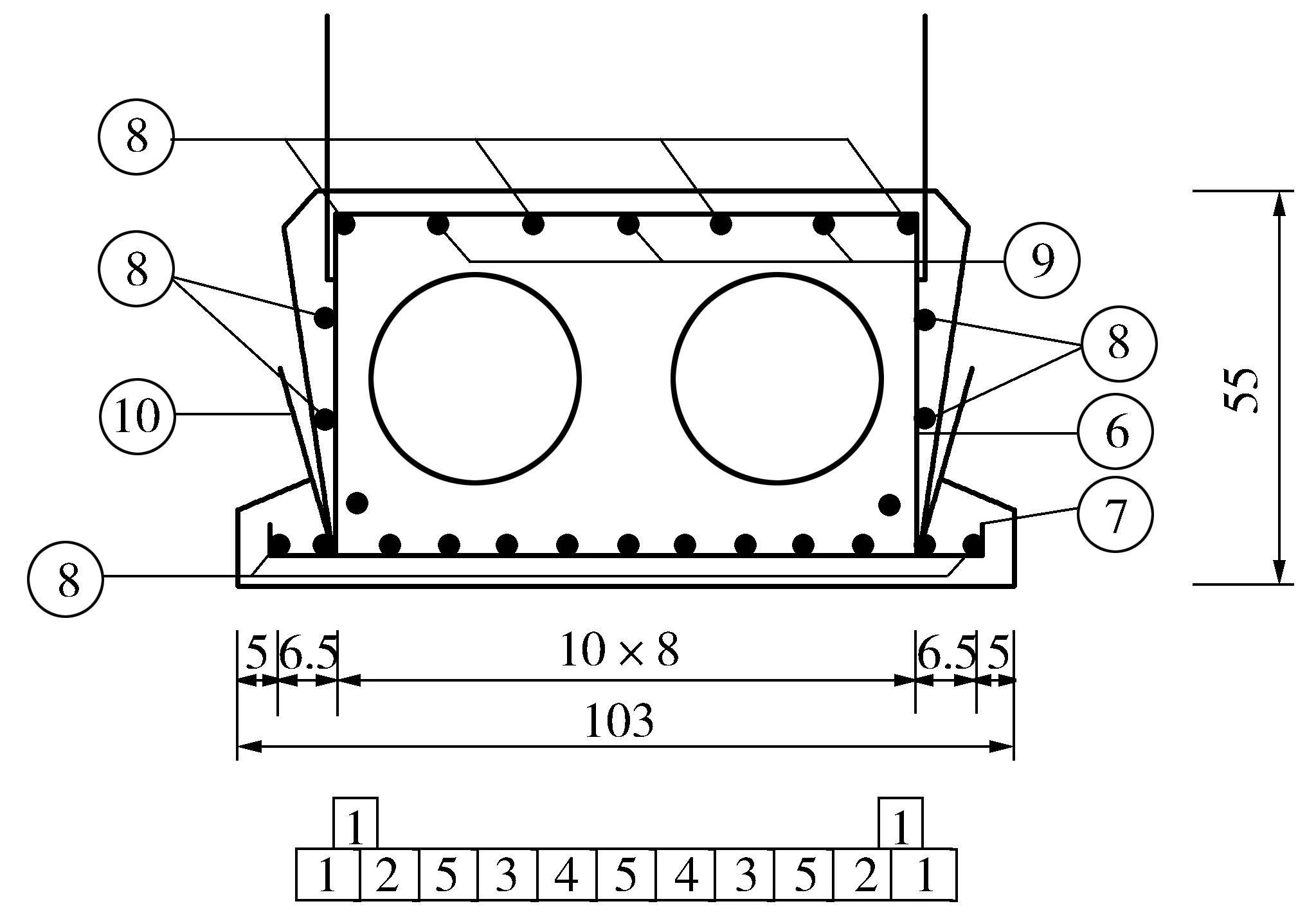

13 m先张板梁理论分析采用FEA有限元进行。其配筋示意如图8。预应力筋采用直径φ15.2预应力钢绞线,1#预应力钢绞线锚固于梁端,2#锚固于距梁端0.5 m处,3#锚固于距梁端1.0 m处,4#锚固于距梁端1.5 m处,5#锚固于距梁端2.0 m处,预应力钢绞线张拉控制应力为1 357.8 MPa,考虑预应力损失,预应力应采用均匀施加,板梁混凝土为40号,普通纵筋采用Ⅱ级钢筋,箍筋采用I级钢筋。

图8 板梁配筋Fig. 8 Reinforcement of slab beam

3.1 换梁梁端箍筋加强(图9)

针对先张板梁梁端横裂病害,采取梁端箍筋加粗、加密范围扩大分析,箍筋一般布置为:板梁梁端1.0 m范围,箍筋间距为10 cm,其余段箍筋间距20 cm,箍筋直径为8 mm;箍筋加强布置为:梁箍筋加密范围为梁端3.0 m范围,箍筋间距为10 cm,其余段箍筋间距20 cm,箍筋直径为14 mm。

图9 0.5~2.0 m范围不同配箍筋局部微裂缝结果Fig. 9 Local micro-cracks in 0.5~2.0 m range with different stirrups

通过理论计算显示:箍筋加强前后,局部微裂缝范围无明显变化,箍筋加强对预应力钢绞线锚固处的微裂缝改善不明显,对抑制先张板梁预应力钢绞线锚固引起的微裂缝起不到改善作用。

3.2 换梁梁端底板增加纵筋(图10)

根据先张预应力筋分批锚固,梁端1/4跨范围底板局部布置纵向普通钢筋,纵筋布置在距离底板6 cm,钢筋采用直径20 mm,横向布置间距分别为4、6、8 cm。

由先张板梁梁端底板预应力钢筋锚固处局部微裂缝可看出:在恒载与设计活载组合作用下,由计算结果分析(图10),随着底板局部纵筋配筋密度量增加,微裂缝范围和密度明显降低。通过密集的底板纵筋配置,可有效约束先张板梁梁端微裂缝的开展和分布范围。

依据JTG D62—2004《公路钢筋混凝土及预应力混凝土桥涵设计规范》[2],确定先张板梁抗剪承载能力。预应力梁体受弯构件,抗剪承载能力计算时,预应力提高系数α2=1.25,但允许出现裂缝预应力混凝土受弯构件α2=1.00,则开裂截面抗剪承载能力较未开裂降低20%。通过密集配置纵筋可提高开裂截面抗剪承载能力,最高有效配筋率为2.5%,当底板局部纵筋配筋率达到2.0%时,纵筋加密后抗剪承载能力相对底板纵筋只配先张预应力筋可提高20%以上,底板横裂高度不大于纵筋形心的情况下,加纵筋的先张板梁梁端抗剪承载能力不降低。

对先张板梁在梁端先张预应力钢绞线锚固范围内增加底板纵筋,可有效约束先张预应力钢绞线锚固微裂缝的开裂和受荷作用下裂缝的扩展。当预应力筋锚固区底板局部配筋率达到2.0%以上,可有效约束梁端锚固微裂缝,微裂缝引起梁端底板横裂不高于钢筋形心时,梁端抗剪承载能力不降低,结构安全储备较高。

图10 板梁梁端1.0 m处预应力筋锚固微裂缝区域Fig. 10 Micro-cracks at the 1.0 m area of the beam end caused by anchoring tendons

3.3 梁端开裂板梁黏贴钢板加固

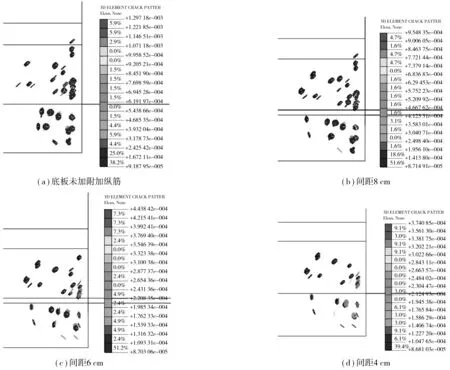

对13 m先张预应力混凝土板梁梁端开裂梁体进行钢板加固,1#梁梁端横裂距离梁端1.4 m,加固钢板最短锚固长度0.9 m;2#梁梁端横裂距离梁端0.9 m,加固钢板最短锚固长度0.4 m,黏钢加固示意如图11。对梁端开裂板梁进行理论计算分析,梁端开裂的梁体在活载作用下裂缝变化计算结果如图12(a)、(b);黏贴钢板加固后,裂缝变化计算结果如图12(c)。

图11 钢板锚固示意(单位:cm)Fig. 11 Schematic diagram of steel plate anchorage

模拟梁端1.0、1.5 m这两处存在的底板横向裂缝,恒载作用下,裂缝范围状态模拟如图12(a)。在恒载及设计活载组合作用下,裂缝范围状态计算结果如图7,底板横裂缝范围扩大,板梁梁端开裂裂缝区域明显扩展。模拟先张板梁梁端开裂黏贴钢板加固,加固钢板形式如图11,在恒载与设计活载组合作用下,计算结果如图12(c)。恒载状态下,裂缝范围无明显变化,利用黏贴钢板加固的方式可有效控制梁端横裂扩展。

图12 加固前后梁端横裂缝变化Fig. 12 Change of transverse crack in beam end before and after reinforcement

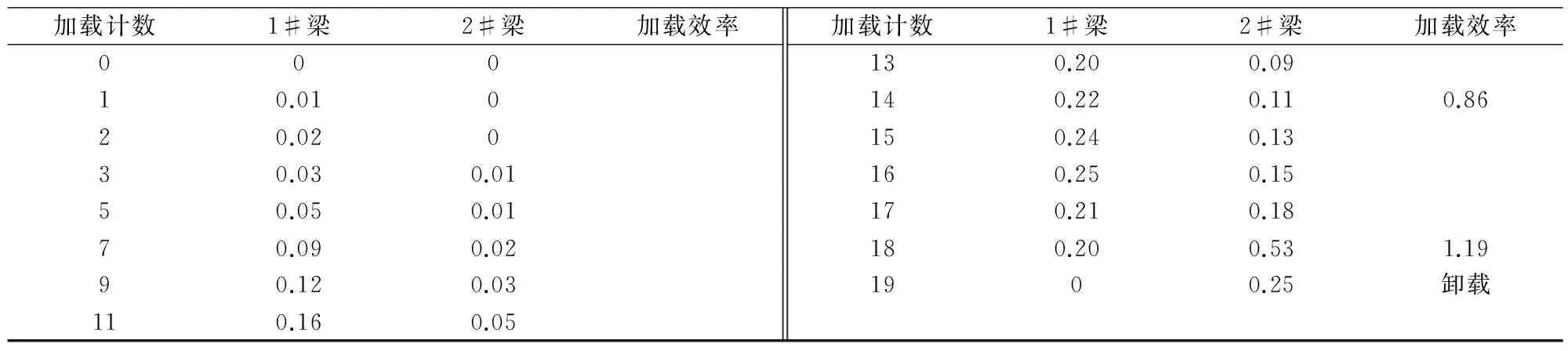

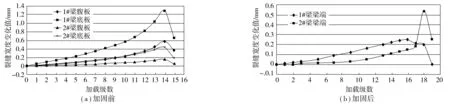

对梁端开裂的13 m板梁进行加载试验,分析未加固及加固后裂缝变化状况。选取1#、2#试验梁体,采用钢砝码块分级加载,加载砝码块尺寸为1.3 m×0.65 m×0.33 m,砝码单块重量为2 t,分级加载过程中,每加一块砝码块为一级,加固前后分级加载立面,如图13。

图13 加固前后分级加载立面(单位:m)Fig. 13 Graded loading elevation before and after reinforcement

加固前裂缝变化状态如表3;加固后裂缝变化状态如表4。

表3 未加固梁端腹板及底板裂缝分级加载变化值Table 3 Graded loading change values of the web and floor of the unreinforced beam

表4 加固后梁端开裂板梁底板裂缝分级加载变化值Table 4 Graded loading change values of the cracks at the bottom of slab beams after reinforcement

图14为加固前后梁端开裂板梁腹板及底板分级加载裂缝变化。

图14 加固前后梁端开裂板梁底板裂缝分级加载变化Fig. 14 Graded loading changes of cracks at the bottom of slab beams before and after reinforcement

由图14(a)可看出:未加固板梁梁端裂缝在加载状态下,底板裂缝较腹板裂缝变化率大,加载至设计值的0.86倍后卸载,卸载后均存在残余。由图14(b)可看出:板梁加固后进行加载试验,2#梁加载至设计值的1.19倍后卸载,加载过程中底板裂缝线性变化,卸载后1#梁无残余;2#梁加载至1.19倍设计值时,底板裂缝宽度变化率激增,卸载后存在较大残余,黏贴钢板与混凝土间有轻微滑动,钢板黏贴锚固失效,2#梁黏贴钢板0.4 m锚固长度,可满足设计荷载使用要求,但安全储备较低,黏钢最短锚固长度需大于0.4 m。

在满足锚固长度的条件下,对裂缝进行灌胶加固后,利用黏贴钢板加固方式可有效加固先张板梁梁端开裂病害,可有效控制梁端裂缝的发展,可恢复梁端结构抗剪受力性能,满足结构的抗剪承载能力。

4 结 语

先张预应力混凝土板梁梁端横裂是先张预应力混凝土板梁梁体的主要病害;也是在运营期间板构件主要的结构性病害。若先张板梁梁端结构安全储备较低,梁端出现横裂后,将会严重影响桥梁运营的安全性。

1) 施工阶段,放张先张预应力钢绞线过程中,局部锚固区产生锚固微裂缝;使用阶段,在设计活载作用下,微裂缝范围有所扩展,由于支座脱空、铰缝破损和超载车辆的影响,局部主拉应力会增大,引起局部微裂缝范围的扩大,进而出现先张板梁梁端底板横裂病害。

2) 先张预应力混凝土板梁构件,通过增加梁端底板普通纵筋,当横向配筋间距为4 cm时,可有效约束先张预应力钢绞线锚固的微裂缝的开裂和受荷作用下裂缝的扩展。当配筋率达到2.0%以上,梁端横裂未超过纵筋形心时,较未配置附加纵筋的梁体,抗剪承载能力未降低,结构安全储备较高。

3) 运营期间梁端开裂的先张预应力混凝土板梁,通过实梁结构试验检测,黏钢锚固长度大于0.4 m,对裂缝进行灌胶加固后,利用黏贴钢板加固可有效加固先张板梁梁端开裂病害,可有效控制梁端裂缝发展,可恢复梁端结构抗剪受力性能,满足结构的抗剪设计承载能力。

[1] 李平,王家林.预应力钢筋混凝土构件有限元模拟方法对比[J].重庆交通大学学报(自然科学版),2010,20(1):27-29.

LI Ping,WANG Jialin.Comparison of FEM simulation methods of prestressed reinforced concrete members[J].JournalofChongqingJiaotongUniversity(NaturalScience),2010,20(1):27-29.

[2] 中交公路规划设计院.公路钢筋混凝土及预应力混凝土桥涵设计规范:JTG D62—2004[S].北京:人民交通出版社,2012.

CCCC Highway Consultants Co.,Ltd..CodeforDesignofHighwayReinforcedConcreteandPrestressedConcreteBridgesandCulverts:JTGD62—2004[S].Beijing:China Communications Press,2012.

[3] 周水兴,李威.钢管混凝土拱桥常见病害成因分析[J].重庆交通大学学报(自然科学版),2013,32(增刊1):738-741.

ZHOU Shuixing,LI Wei.Causes of common diseases of CFST arch bridge[J].JournalofChongqingJiaotongUniversity(NaturalScience),2013,32(Sup1):738-741.

[4] 刘能文,杨勇.铰接板桥梁病害分析及优化设计方法研究[J].公路交通科技,2016,33(2):73-81.

LIU Nengwen,YANG Yong.Analysis and optimization design method of diseases of hinged plate bridge[J].JournalofHighwayandTransportationResearchandDevelopment,2016,33(2):73-81.

[5] 冷艳玲,张劲泉,程寿山,等.装配式混凝土空心板梁桥单板受力问题的数值解析[J].公路交通科技,2013,30(5):63-66.

LENG Yanling,ZHANG Jinquan,CHENG Shoushan,et al.Numerical analysis on single plate loading effect of precast hollow plate girder bridge[J].JournalofHighwayandTransportationResearchandDevelopment,2013,30(5):63-66.

[6] 王渠,吴庆雄,陈宝春.装配式空心板桥铰缝破坏模式试验研究[J].工程力学,2014,31(增刊):115-120.

WANG Qu,WU Qingxiong,CHEN Baochun.Experimental study on failure mode of hinged joint in assembly voided slab bridge[J].EngineeringMechanics,2014,31(Sup):115-120.

[7] 张树仁,王宗林.桥梁病害诊断与改造加固设计[M].北京:人民交通出版社,2006.

ZHANG Shuren,WANG Zonglin.BridgeDiseasesDiagnosisandReformReinforcementDesign[M].Beijing:China Communications Press,2006.

[8] 陶维,周伟,韩昀,等.先张预应力空心板梁纵向裂缝调查与成因分析[J].现代交通技术,2012,9(2):25-29.

TAO Wei,ZHOU Wei,HAN Yun,et al.Investigation and cause analysis of longitudinal cracks of pretension prestressed hollow slab beam[J].ModernTransportationTechnology,2012,9(2):25-29.

[9] 李捷,童浩.空心板梁使用阶段底板应力分析及纵向裂缝成因研究[J].现代交通技术,2013,10(2):29-31.

LI Jie,TONG Hao.Study on floor stress of hollow plate beams and causes of longitudinal cracks in service stage[J].ModernTransportationTechnology,2013,10(2):29-31.

[10] 丁权,黄律群,斯挺,等.空心板梁桥铰缝破坏机制分析及加固技术[J].中国市政工程,2012(2):38- 41.

DING Quan,HUANG Lvqun,SI Ting,et al.On hinge joint failure mechanism analysis & strengthening technology of hollow slab beam bridge[J].ChinaMunicipalEngineering,2012(2):38- 41.

[11] 郭蓉,王荣霞,赵少伟.体外预应力植筋复合加固空心板梁抗弯性能试验[J].公路交通科技,2013,30(4):40- 45.

GUO Rong,WANG Rongxia,ZHAO Shaowei.Experiment of bending performance of hollow slab beam strengthened by planting bars and external prestressing[J].JournalofHighwayandTransportationResearchandDevelopment,2013,30(4):40- 45.

[12] 袁爱民,沙扬峰,何雨,等.腹板带纵向裂缝的预应力混凝土空心板梁剩余承载力试验研究[J].土木工程学报,2015,48(增刊1):22-28.

YUAN Aimin,SHA Yangfeng,HE Yu,et al.Experimental studies on the ultimate flexural capacity for prestressed concrete hollow beams with longitudinal cracks in webs[J].ChinaCivilEngineeringJournal,2015,48(Sup1):22-28.

[13] 余波,李勇,孙晓红,等.左家堡大桥实桥承载力破坏试验及分析[J].公路交通科技,2011,28(7):100-105.

YU Bo,LI Yong,SUN Xiaohong,et al.Destructive test and analysis of bearing capacity of Zuojiabao bridge[J].JournalofHighwayandTransportationResearchandDevelopment,2011,28(7):100-105.

[14] 四川省建筑科学研究院.混凝土结构加固设计规范:GB 50367—2006[S].北京:中国建筑工业出版社,2006.

Sichuan Institute of Building Research.DesignCodeforStrengtheningConcreteConstruction:GB50367—2006[S].Beijing:China Architecture & Building Press,2006.

[15] 欧阳煜,钱在兹.粘贴片材加固混凝土梁的粘结剪应力分析[J].工程力学,2000,17(6):92-97.

OUYANG Yu,QIAN Zaizi.The analysis of bonding shear stress of RC beams strengthened with plate[J].EngineeringMechanics,2000,17(6):92-97.

[16] 交通运输部公路科学研究院.公路桥梁承载能力检测评定规程:JTGT J21—2011[S].北京:人民交通出版社,2011.

Research Institute of Highway Ministry of Transport.SpecificationforInspectionandEvaluationofLoad-bearingCapacityofHighwayBridges:JTGTJ21—2011[S].Beijing:China Communications Press,2011.

[17] 沙丽新,李国平,刘晓苹.一种新型先张法预应力混凝土板梁设计及精细化分析[J].中国市政工程,2014(4):27-30.

SHA Lixin,LI Guoping,LIU Xiaoping.Design & delicate analysis of a new type of prestressed concrete slab beam by pre-tensioning method[J].ChinaMunicipalEngineering,2014(4):27-30.