顺式-1, 2-环己烷二甲醇合成工艺的优化

2018-01-25杨长安

杨长安, 黄 河, 陈 玲, 纪 拓

顺式-1, 2-环己烷二甲醇合成工艺的优化

杨长安, 黄 河, 陈 玲, 纪 拓

(湖南理工学院 化学化工学院, 湖南 岳阳 414006)

介绍了硼氢化钠在有机合成中的应用以及影响硼氢化钠还原体系的因素, 并探讨了采用硼氢化钠还原体系制备顺式-1, 2-环己烷二甲醇两种方法的可行性. 方法一, 采用硼氢化钠直接还原顺式-1, 2-环己烷二甲酸制备顺式-1, 2-环己烷二甲醇, 其收率很低; 方法二, 采用硼氢化钠还原顺式-1, 2-环己烷二甲酸二甲酯制备顺式-1, 2-环己烷二甲醇, 收率可达87%. 在此基础上, 重点考察了不同硼氢化钠还原体系对反应的影响.

硼氢化钠还原体系; 顺式-1, 2-环己烷二甲酸; 顺式-1, 2-环己烷二甲酸二甲酯; 顺式-1, 2-环己烷二甲醇

醇的制备目前主要采用氢化铝锂或氢化铝锂的衍生物双(2-甲氧基乙氧基)氢化铝钠(红铝)作为还原剂还原羰基化合物制备醇[1~3], 但是这种还原剂的使用条件比较苛刻, 且价格昂贵. 硼氢化钠是一种比较温和、还原能力较强的还原剂[4], 可用于有机物的还原, 可以很容易地将不饱和的醛或酮还原为醇[5~7], 在质子溶剂中将亚胺或亚胺盐还原为胺, 经过修饰的硼氢化钠还可以还原羧酸[8,9]、胺基化合物[10]和腈[11]等有机物. 因此, 硼氢化钠在有机合成和有机化工工业中应用很广.

近年来, 以硼氢化钠为还原剂, 将羧酸或羧酸衍生物还原成醇的技术日益受到人们的重视. Aammer Saeed[12]等报道了滴加甲醇到酯、NaBH4和四氢呋喃混合物中, 能大大提高反应活性, 将羧酸甲酯还原成相应的醇, 收率为70%~92%. Tomio Yamakawa[13]等报道了在叔胺的存在下, NaBH4/ZnCl2表现出较强的还原性, 羧酸酯被温和地还原为相应的醇. 王伟[14]等报道了采用硼氢化钠/氯化钙还原体系将乙酰基二茂铁还原为1-二茂铁基乙醇, 收率为87.5%. 蔡良珍[15]等采用NaBH4-Lewis酸体系室温下还原反式环己基羧酸及酯, 发现AlCl3, ZnCl2和TiCl4三种路易斯酸中TiCl4的反应效果最好, 采用NaBH4/TiCl4体系可将对位取代的反式环己基羧酸或酯还原成相应的醇, 收率为77%~95%. 陈蔚[16]报道了硼氢化钠/三氟化硼乙醚还原体系还原1R, 2R-环己烷二甲酸制备1R, 2R-环己烷二甲醇, 但该工艺中硼氢化钠和三氟化硼乙醚用量较大, 成本较高, 不利于工业化生产.

顺式-1, 2-环己烷二甲醇是非常重要的精细化学品、医药中间体和材料中间体, 属于重要的化工原料, 被广泛应用于高分子材料、农药及医药领域. 目前, 对于采用硼氢化钠还原体系制备顺式-1, 2-环己烷二甲醇还未见报道. 本文采用硼氢化钠还原体系制备顺式-1, 2-环己烷二甲醇, 利用便宜的硼氢化钠替代价格昂贵、反应危险性大、不易操作且后处理麻烦的四氢锂铝或价格昂贵、用量很大的红铝, 高收率地制备高纯度顺式-1, 2-环己烷二甲醇. 该工艺过程简单、成本低、高效、安全、经济、反应温和、易操作, 尤其适合大规模生产.

1 实验部分

1.1 主要原料

顺式-1, 2-环己烷二甲酸: 分析纯, 阿拉丁试剂有限公司; 硼氢化钠: 分析纯, 阿拉丁试剂有限公司; 氯化锌: 分析纯, 天津天大化学制剂厂; 无水氯化钙: 分析纯, 天津天大化学制剂厂; 四氢呋喃: 分析纯, 上海试一化学试剂厂; 其它试剂均为国产分析纯.

1.2 仪器及测试

气相色谱仪(GC)SPL1: 压力: 125.6Kpa, 柱流量: 1.10 mL/min, 线速度: 31.3 cm/sec, 吹扫流量: 3.0ml/min, 总流量: 114.1 mL/min, 柱温: 150℃, 分析时间: 20min, 所用溶剂为乙酸乙酯.

1.3 实验步骤

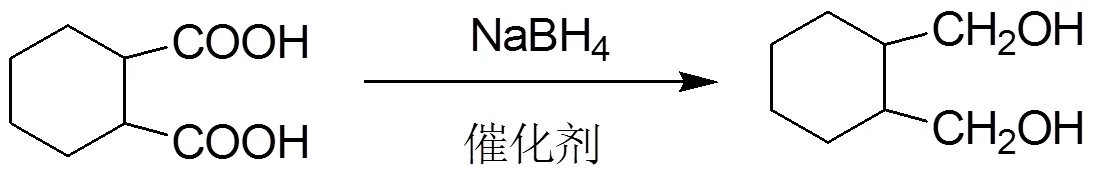

方案1 硼氢化钠还原顺式-1, 2-环己烷二甲酸制备顺式-1, 2-环己烷二甲醇.

图1 硼氢化钠还原顺式-1, 2-环己烷二甲酸制备顺式-1, 2-环己烷二甲醇的路线

(1) 硼氢化钠/氯化钙体系还原顺式-1, 2-环己烷二甲酸

称取10.0 g氯化钙加入装有50.0 mL四氢呋喃的三口瓶中, 冰水浴下缓慢加入5.0 g硼氢化钠, 不停搅拌2h. 然后, 缓慢滴加含有5.0 g顺-1, 2-环己烷二甲酸的四氢呋喃溶液. 滴加完毕, 保温反应5h. 反应结束, 加入10 mL水中止反应, 用盐酸调节溶液pH值至4左右. 分别用50mL乙酸乙酯萃取两次, 合并有机相, 用5.0 g无水硫酸镁干燥1h. 抽滤, 旋干, 称重, 得2.31 g顺式-1, 2-环己烷二甲醇, 收率55.13%.

(2)硼氢化钠/氯化锌还原体系制备顺式-1, 2-环己烷二甲醇

参考上述步骤(1), 反应投料比为: 5.0 g氯化锌, 5.0 g硼氢化钠和5.0 g顺-1, 2-环己烷二甲酸, 反应后得1.77 g 顺式-1, 2-环己烷二甲醇, 收率42.24%.

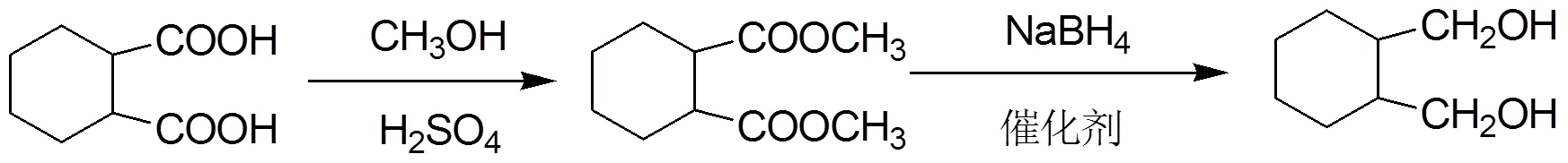

方案2 硼氢化钠还原顺式-1, 2-环己烷二甲酸二甲酯制备顺式-1, 2-环己烷二甲醇.

合成路线如图2所示.

2) 修缮后的矿化床在前期(0~15 d) 对进水COD、NH3-N和TN均有较好的去除效果,COD最为明显,去除率>90%;随着运行时间的延长,去除效果呈下降趋势,推测由于矿化床靠微生物和吸附作用,受外界影响变化大,且易堵塞孔隙,极大影响矿化床的处理效果。

图2 硼氢化钠还原顺式-1, 2-环己烷二甲酸二甲酯制备顺式-1, 2-环己烷二甲醇的路线

(1) 制备顺式-1, 2-环己烷二甲酸二甲酯

称取39.89 g顺式-1, 2-环己烷二甲酸, 加入240 mL甲醇, 缓慢加入催化量的浓硫酸, 加热回流5 h. 反应结束, 旋干, 分别加入二氯甲烷, 水, 碳酸氢钠水溶液, 饱和食盐水洗涤. 加入无水硫酸镁干燥2 h. 抽滤, 旋干, 烘干, 称重、得41.54 g顺式-1, 2-环己烷二甲酸二甲酯, 收率为89.56%.

(2) 硼氢化钠/甲醇还原顺式-1,2-环己烷二甲酸二甲酯

将14.0 g顺式-1, 2-环己烷二甲酸二甲酯和50 mL四氢呋喃加入到反应瓶中, 搅拌, 冰水浴冷却至0~5℃, 缓慢滴加硼氢化钠(8.0g)和四氢呋喃(20mL)的混合液. 滴加完毕, 反应液在65℃下搅拌反应1h后, 缓慢滴加甲醇, 滴加完毕, 65℃反应8h. 缓慢加入稀盐酸调至pH值1~3; 加入乙酸乙酯萃取, 无水硫酸钠干燥. 抽滤, 旋干、重结晶、干燥后, 得到7.38g顺式-1, 2-环己烷二甲醇, 收率73.21%.

(3) 硼氢化钠/乙醇还原顺式-1,2-环己烷二甲酸二甲酯

参考实验步骤(2), 反应投料比为: 19.8 g顺式-1, 2-环己烷二甲酸二甲酯、11.3 g硼氢化钠和一定量的乙醇, 反应后得到7.34 g顺式-1, 2-环己烷二甲醇, 收率51.47%.

(4)硼氢化钠/氯化钙还原顺式-1, 2-环己烷二甲酸二甲酯

参考实验步骤(2), 反应投料比为: 24.4 g氯化钙、12.5 g硼氢化钠和22.5 g顺式-1, 2-环己烷二甲酸二甲酯, 反应后得到9.95g顺式-1, 2-环己烷二甲醇, 收率61.41%.

(5)硼氢化钠/氯化锌还原顺式-1, 2-环己烷二甲酸二甲酯

参考实验步骤(2), 反应投料比为: 27.2 g氯化锌、11.4 g硼氢化钠和20.0 g顺式-1, 2-环己烷二甲酸二甲酯, 反应后得到12.6 g顺式-1, 2-环己烷二甲醇, 收率87.50%.

2 结果与讨论

2.1 硼氢化钠还原顺式-1, 2-环己烷二甲酸制备顺式-1, 2-环己烷二甲醇

采用硼氢化钠体系直接还原羧酸制备相应的醇, 重点考察了硼氢化钠/氯化锌和硼氢化钠/氯化钙还原顺式-1, 2-环己烷二甲酸制备顺式-1, 2-环己烷二甲醇, 实验结果见表1.

表1 硼氢化钠直接还原顺式-1, 2-环己烷二甲酸制备顺式-1, 2-环己烷二甲醇

从表1可以看出: 硼氢化钠体系能够直接还原顺式-1, 2-环己烷二甲酸制备顺式-1, 2-环己烷二甲醇, 但收率较低. 此外, 硼氢化钠/氯化钙还原体系的活性比硼氢化钠/氯化锌体系稍高.

2.2 硼氢化钠还原顺式-1, 2-环己烷二甲酸二甲酯制备顺式-1, 2-环己烷二甲醇

2.2.1顺式-1, 2-环己烷二甲酸制备顺式-1, 2-环己烷二甲酸二甲酯

采用顺式-1, 2-环己烷二甲酸和甲醇为原料, 在浓硫酸催化下制备顺式-1, 2-环己烷二甲酸二甲酯, 其实验结果见表2.

表2 投料比对酯化反应的影响

从表2可知, 当酸和醇的比例( g : mL)约为6时, 具有最高的收率, 收率为89.56%.

2.2.2硼氢化钠还原顺式-1, 2-环己烷二甲酸二甲酯制备顺式-1, 2-环己烷二甲醇

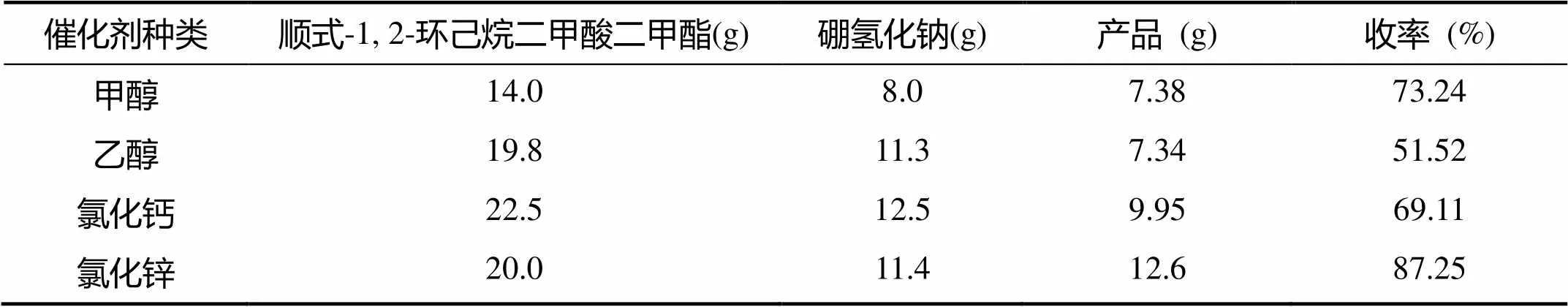

由以上结果可知, 硼氢化钠体系直接还原羧酸制备相应的醇, 产率较低, 故本文改用硼氢化钠体系还原羧酸酯制备相应的醇. 着重考察了硼氢化钠/甲醇、硼氢化钠/乙醇、硼氢化钠/氯化钙和硼氢化钠/氯化锌等硼氢化钠还原体系还原顺式-1, 2-环己烷二甲酸二甲酯制备顺式-1, 2-环己烷二甲醇, 其实验结果见表3.

表3 硼氢化钠还原顺式-1, 2-环己烷二甲酸二甲酯制备顺式-1, 2-环己烷二甲醇

从表3可以看出, 在以上四个催化体系中, 催化活性分别为: 硼氢化钠/氯化锌 > 硼氢化钠/甲醇 > 硼氢化钠/氯化钙 > 硼氢化钠/乙醇; 其中硼氢化钠/氯化锌体系还原顺式-1, 2-环己烷二甲酸二甲酯制备顺式-1, 2-环己烷二甲醇具有最高的产率, 其收率可达87.25 %.

2.3 原料和产物的气相图谱

原料和产物的气相图谱如图3所示. 从图3可以看出, 顺式-1, 2-环己烷二甲酸的出峰时间为4.087min, GC含量为100%; 顺式-1, 2-环己烷二甲酸二甲酯出峰时间为7.110 min, GC含量为99.53%; 顺式-1, 2-环己烷二甲醇的出峰时间为4.393min, GC含量为99.21%.

图3 原料和产物的气相图谱

3 结论

本文采用了两种方案制备顺式-1, 2-环己烷二甲醇. 第一种方案是利用硼氢化钠体系直接还原顺式-1, 2-环己烷二甲酸; 第二种方案分两步, 先将顺式-1, 2-环己烷二甲酸酯化制备顺式-1, 2-环己烷二甲酸二甲酯, 再利用硼氢化钠体系还原顺式-1, 2-环己烷二甲酸二甲酯制备顺式-1, 2-环己烷二甲醇. 综合以上实验结果可知: 顺式-1, 2-环己烷二甲酸能直接被硼氢化钠还原, 但收率很低, 最高收率仅55 %左右. 顺式-1, 2-环己烷二甲酸二甲酯还原制备顺式-1, 2-环己烷二甲醇, 在其四个催化体系中, 催化活性分别为硼氢化钠/氯化锌 > 硼氢化钠/甲醇 > 硼氢化钠/氯化钙 > 硼氢化钠/乙醇; 其中硼氢化钠/氯化锌体系还原顺式-1, 2-环己烷二甲酸二甲酯制备顺式-1, 2-环己烷二甲醇具有最高的产率, 其收率可达87.25 %.

[1] 张思晨, 邱明建. 新型高效还原剂红铝[J]. 精细与专用化学品, 2006, 14(3): 13~15

[2] 赵开荣, 王 芳, 丁克鸿. 高效还原剂双(2-甲氧基乙氧基)二氢铝钠[J]. 广东化工, 2013, 40(21): 102~103

[3] 靳立人, 刘宝丽, 时晓军, 等. 双(2-甲氧乙氧基)铝氢化钠还原芳杂环酯的研究[J]. 厦门大学学报(自然版), 2004, 43(3): 352~355

[4] 白银娟, 路 军, 马怀让. 硼氢化钠在有机合成中的研究进展[J]. 应用化学, 2002, 19(5): 409~415

[5] 韩卫华, 李浩然, 邓东顺, 等. 硼氢化钠还原潜手性酮反应机理的量子化学研究[J]. 化学学报, 2006, 64(16):1723~1729

[6] 时憧宇, 杜玲枝. 手性二茂铁基β-氨基醇的合成及其在催化硼氢化钠/碘对潜手性酮的不对称还原反应中的应用[J]. 河南大学学报(自然版), 2008, 38(5): 479~482

[7] 黄世文, 彭伟立, 单自兴, 等. 丙二酰氧基硼氢化钠介入的醛、酮还原胺化反应[J]. 化学试剂, 2000, 22(2): 65~67

[8] 林世博, 李喆宇, 罗 刚, 等. 羧酸酯还原制备醇的方法研究进展[J]. 化工进展, 2014, 33(5): 1276~1284

[9] 宋 超, 何 杰, 李 杰, 等. 羧酸及其衍生物的NaBH4还原体系研究进展[J]. 化学通报, 2012, 75(7): 614~620

[10] 陈 翠, 徐松森, 刘卫兵. 硼氢化钠选择性还原乙酰乙酰苯胺至不饱和烯胺和β-羟基酰胺[J]. 有机化学, 2016, 36(8): 1890~1894

[11] 林荣辉, 张永敏, 周子牛. 复合还原剂硼氢化钠/铁盐对腈的还原[J]. 高等学校化学学报, 1990, 11(8): 889~890

[12] Saeed A, Ashraf Z.[J]. Journal of Chemical Sciences, 2006, 118(5): 419~423

[13] Yamakawa T, Masaki M, Nohira H.[J]. Cheminform, 1991, 22(52): 102

[14] 王 伟, 杨玉琼, 赵 军, 等. 硼氢化钠/氯化钙新法还原乙酰基二茂铁合成1-二茂铁基乙醇[J]. 精细化工中间体, 2011, 41(5): 70~72

[15] 蔡良珍, 李明珠, 陶晓春, 等. NaBH4/Lewis酸体系室温下还原反式环己基羧酸及酯的反应[J]. 液晶与显示, 2007, 22(6): 652~656

[16] 陈 蔚, 潘 毅, 康江鹏, 等. 一种手性中间体环己烷二甲醇的制备方法: 中国, 102952001A [P]. 2013

Synthesis and Process Optimization of-1, 2-Cyclohexanedimethanol

YANG Changan, HUANG He, CHEN Ling, JI Tuo

(College of Chemistry and Chemical Engineering, Hunan Institute of Science and Technology, Yueyang 414006, China)

Inthis paper, we introduce the application of sodium borohydride in organic synthesis reactions as well as the factors which affect the sodium borohydride reduction system. The feasibility of using sodium borohydride reduction system to prepared-1, 2-cyclohexanedimethanol are discussed, and the-1, 2-cyclohexanedimethanol are prepared by the following two methods. The first method was directly using the sodium borohydride into the reaction, and this method turned out to be failed because the extremely low production rate; the second method was using the dimethyl-1, 2-Cyclohexanedicarboxylate to prepared the-1, 2-cyclohexanedimethanol via sodium borohydride reduction system, the yield reached 87%. In this work, we focus on the effects of the different sodium borohydride reduction system on the reaction.

sodium borohydride reduction system,-1, 2-cyclohexane dicarboxylic acid, Dimethyl-1, 2-Cyclohexane- dicarboxylate,-1, 2-Cyclohexanedimethanol

2017-08-20

杨长安(1978− ), 男, 湖南益阳人, 博士, 湖南理工学院化学化工学院副教授. 主要研究方向: 高分子合成, 有机合成

O621.25

A

1672-5298(2017)04-0048-04