深埋隧道管棚预支护机理及设计施工方法研究

2018-01-25吕虎波陈雄峰

吕虎波 陈雄峰

(浙江省隧道工程公司 浙江杭州 310030)

引言

隧道工程施工在遇到自稳性差的软弱破碎带时,经常会发生突泥涌水等现象。在处理突泥涌水时,超前大管棚注浆法是最常用也最为有效的预支护施工方法。国内对该工法在设计和施工方面做了许多有用的探索[1~2],介绍了管棚支护的设计方法、施工工艺流程及质量安全措施,提出了防止大管棚施工过程中位置偏移的措施[3],同时,也给出了浅埋隧道管棚超前支护设计计算图式[4]和基于塌落拱理论的管棚承受地压分析。但是这些文献多数处在工程类比、定性研究阶段,对施工技术研究较多,力学机理研究偏少,对深埋隧道破碎带的管棚承受地压研究更是极少。

1 工程概况

福建龙津溪引水工程2#支洞上游段长2022.57m(引1+500~引3+522.57),隧道埋深600m。全线分布4条断层,地质条件比较复杂,岩性变化较大。当上游掘进开挖540m左右时,地质条件变差,为Ⅳ类围岩,开挖后立即采用钢拱架和锚喷支护。当掘进570.57m(引2+952)时,掌子面发生了大塌方,大约100m3碎石夹岩粉涌入隧道(见图1),塌方体堵塞洞室10m,碎石充填岩屑、岩粉、无胶结,塌方无冒顶,掌子面前方破碎带规模未知。掌子面涌水严重,实测80m3/h,隧道开挖后无自稳时间。针对该段地质突变,业主立即召集设计、监理和施工等单位开会讨论解决问题,最后提出采用大管棚法穿越该软弱破碎带。

2 塌方处理方案及参数计算

2.1 应急处理

塌方体呈粉碎状,含大量岩粉,根据塌方体体积推断,塌方体与稳定围岩之间存在较大塌穴,约100m3。为了防止塌穴继续发展,造成更大规模的塌方,首先在离掌子面10m处,对塌方体进行喷混凝土封闭,封住塌体暴露面使之稳定。

图1 大塌方图

2.2 塌落拱高度计算

本软弱破碎带埋深大,想要获得准确的掌子面前方塌落拱高度和范围,难度很大。目前常用的地质超前预报方法有超前钻探法、TSP法和GPR法。超前钻探法能准确预知掌子面前方围岩的状况,但不能掌握破碎围岩塌落拱的高度;TSP法和GPR法对涌水严重的破碎带来说精确度不高。因此本方案决定采取超前钻探法、理论解析法,力求比较全面掌握塌方体前方围岩的情况。

超前钻探可以与管棚钢管钻孔同时进行,施工技术人员在现场跟踪分析。掌子面前方塌落拱的高度采用朗肯土压力理论计算。

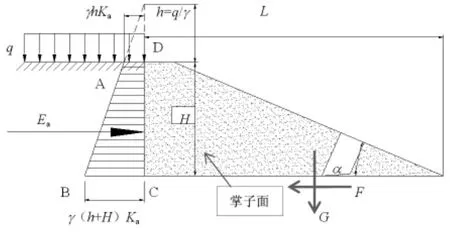

由现场情况可知,塌方体相对稳定,掌子面前方围岩处于主动土压力状态。因此,可直接采用主动土压力公式分析掌子面的受力情况。涌入隧道的突泥为碎石充填岩屑、岩粉、无胶结,且涌水严重,可假设为有渗透作用的无粘性土,土压力计算简图见图2。

图2中各参数取值如下:

Ka——主动土压力系数;

图2 有连续均布荷载的土压力计算图

图3 掌子面图

Ka=tan2(45°-φ/2);

γ——软弱破碎围岩和大塌方体的重度,查《工程岩体分级标准》取20.0kN/m3;

φ——软弱破碎围岩的内摩擦角,与塌方体倾角一致;

α——有渗流作用塌方体的倾角,α=22.7°;

q——塌落拱连续均布荷载,q=γh,本文求解对向;

h——掌子面前方塌落拱高度,本文求解对象;

H——开挖面高度,H=3.9m;

G——塌方体重度;

G=γV=20.0×12.8/2×10=1280kN;

F——塌方体的摩擦力;

F=G×tanα=1280×tan22.7°=535.4kN;

Ea——主动土压力合力,Ea=F=535.4kN。

针对涌水问题,我们主要以排为主,保证从施工到运营期水路都是串通的,因此只要做好引水工作,就可以忽略水压力的作用。

求解土压力合力h和q:

Ea=G×[γhKa+γ(h+H)Ka]×S=535.4kN

Ka=tan2(45°-φ/2)=tan2(45°-φ/2)=0.26,H=3.9m,S=12.8m2,γ=20.0kN/m3

将参数代入得塌落拱高度h=2.77m。

塌落拱均布荷载:

q=γh=20.0×2.77=55.41kN/m2。

2.3 管棚法设计

2.3.1 管棚间距计算

偏于安全起见,开挖后,只考虑管棚的支护作用,注浆后加固的围岩作为安全储备,管棚按简支梁计算。其跨度为一次循环开挖进尺加上开挖操作空间0.5m,假设进尺1.2m,取计算跨度l=1.7m。根据工程类比法,初步选用φ108mm、壁厚6mm的无缝钢管作为棚管。假设钢管间距为s,取永久荷载的分项系数为1.2,其计算过程如下:

钢管最大弯矩:

M=1.2×1/8Ql2=1.2×1/8qsl2

钢管最大主应力:

fy=≤205N/mm2(y、I为半径和惯性矩)

求解得s=400mm,此时fy=206.9N/mm2,超过设计值0.9%,满足要求。

经过计算,取棚管中到中间距40cm。

2.3.2 管棚设计参数

根据上述计算结果、类似工程经验和超前钻探情况,本项目初步选定36m长大管棚,设计参数如下。

①钢管规格:热轧无缝钢管φ108×6mm,节长3m、6m。②管距:环向间距40cm。③倾角:仰角1.5°(不包括路线纵坡)。④钢管施工误差:径向不大于20cm。⑤隧道纵向同一横断面内的接头数不大于50%,相邻钢管的接头至少须错开1m。⑥钢管接头采用丝扣连接,丝扣长15cm,为使钢管接头错开,编号为奇数的第一节管采用3m钢管。

3 管棚法施工

(1)管棚法施工工艺流程为:封堵工作面→施作C25素混凝土套拱→安设钢架及→127导向管,并浇筑C25素混凝土→搭设钻机平台→管棚施工。

(2)本设计采用C25素混凝土套拱作为长管棚导向墙,套拱在轮廓线以外施作,套拱内埋设5榀I20b工字钢,工字钢与管棚导向管焊成整体,工字钢间采用间距1m的φ20钢筋连接,工字钢安装后喷射C25混凝土30cm厚。

(3)管棚应按设计位置施工,应先打有孔钢花管,注浆后再打无孔钢管,无孔钢管可以作为检查管,检查注浆质量。钻机立轴方向必须准确控制,以保证孔口的孔向正确,每钻完一孔便顶进一根钢管,钻进中应经常采用测斜仪量测钢管钻进的偏斜度,发现偏斜超过设计要求,及时纠正。

(4)长管棚注浆浆液扩散半径不小于0.5m:①水泥浆水灰比1:1;②注浆压力:初压为0.5~1.0MPa,终止压力为2MPa;③注浆前应先进行注浆现场实验,注浆参数应通过现场试验按实际情况确定,以利施工;④注浆结束后及时清除管内浆液,并用C30水泥沙浆紧密充填,增强管棚的刚度和强度;⑤在施工无孔钢管时,发现注浆质量未达到设计要求,可将无孔管改为有孔钢花管进行补注浆。

4 隧道开挖与支护

管棚施作完毕,沿原洞轴线重新开挖隧道,采用边开挖、边支护和二次衬砌紧跟的方式。

开挖一次完成,每次进尺0.5~0.8m,周边孔孔距40cm,线装药密度不大于100g/m,崩落孔采用小药量松动爆破。爆破后立即对新暴露的围岩和整个掌子面喷5cm素混凝土,通过喷射混凝土使得开挖后到型钢排架支撑前棚管间的围岩保持稳定,采用管棚、型钢排架支撑、挂网喷射混凝土与岩体的联合作用形成承载拱,共同支撑软弱破碎围岩。

5 结论

长管棚技术已经是一项比较成熟的施工方法,但是棚管参数一般按照工程类比法和类似工程经验取值。本文依托福建项目,用涌入隧道塌方体的规模计算掌子面前方软弱破碎带的塌落拱高度及其对大管棚的压应力,得出了如下结论:

(1)针对涌入隧道的突泥为碎石充填岩屑、岩粉、无胶结且涌水严重这一情况,应用朗肯土压力理论分析掌子面的受力情况,结合超前钻探法预知塌方体规模,实践证明是可靠的。

(2)本文将注浆后加固的围岩作为安全储备,管棚按简支梁计算。这一方法从施工安全性角度是有利的,但是不经济,将来可以对加固围岩所起的作用进行研究。

[1]宁伟,王恩雨.山岭隧道管棚预支护施工技术[J].市政技术,2010,增刊(1):206~208.

[2]孙清辉,刘慧军.白岩里隧道右线进口仰坡塌方的处理及长管棚支护措施[J].华东公路,2003,6:66~71.

[3]邓愿涛.导致长大管棚施工偏位的原因分析及防治措施[J].铁道标准设计,2003,增刊(1):110~112.

[4]马卓军.浅埋隧道中管棚超前支护的优化设计[J].施工技术,2004,3:36~37.