某型飞机机翼下壁板整体油箱端5肋结构选型疲劳寿命研究

2018-01-25陈群志闫亚斌崔常京吴志超王建邦

陈群志,闫亚斌,崔常京,吴志超,王建邦

某型飞机机翼下壁板整体油箱端5肋结构选型疲劳寿命研究

陈群志1,闫亚斌2,崔常京1,吴志超1,王建邦2

(1.北京航空工程技术中心,北京 100076; 2.中航飞机股份有限公司 西安飞机分公司,西安 710089)

研究某型飞机机翼下壁板整体油箱端5肋结构的选型疲劳寿命。在结构选型设计时初步确定长桁连续和长桁断开两种结构形式的基础上,采用静力试验与疲劳试验方法对这两种结构模拟件进行对比试验验证。两种结构模拟件的静破坏载荷分别为588.20 kN和587.97 kN,与设计预计破坏载荷(590 kN)高度一致。在相同的等幅载荷谱下,长桁连续结构的中值疲劳寿命和95%置信度与95%可靠度下的疲劳寿命分别约为长桁断开结构的1.7倍和4倍。长桁连续结构的疲劳分散性明显小于长桁断开结构。长桁连续结构的疲劳断口主要呈现脆性穿晶疲劳断裂特征;而长桁断开疲劳断口则呈现出韧窝型断裂和解理断裂的混合型穿晶疲劳断裂特征。疲劳断口微观形貌表明,长桁断开结构在疲劳过程中产生了塑性变形,这就从微观机理上解释了长桁连续结构的疲劳性能优于长桁断开结构的原因。在结构质量相近的情况下,长桁连续结构明显优于长桁断开结构。

某型飞机;机翼下壁板整体油箱端5肋;长桁连续结构;长桁断开结构;疲劳寿命

结构选型是飞机结构设计的重要环节[1-3],设计选型确定的结构必须满足飞机结构静强度和疲劳寿命指标体系的要求[4-5],通常采用结构模拟件静强度试验和疲劳试验的方法进行验证[5-8]。在某型飞机设计阶段,机翼下壁板选用整体壁板,长桁典型截面选用T型的结构形式。其中整体油箱端5肋部位壁板结构复杂,是该型飞机的关键结构疲劳危险部位。在满足结构质量相近的条件下,通过结构选型设计初步确定了长桁连续和长桁断开两种结构形式,为选择油箱端结构最佳形式。文中采用这两种结构形式的模拟件进行静强度和疲劳寿命对比试验研究。

1 试件

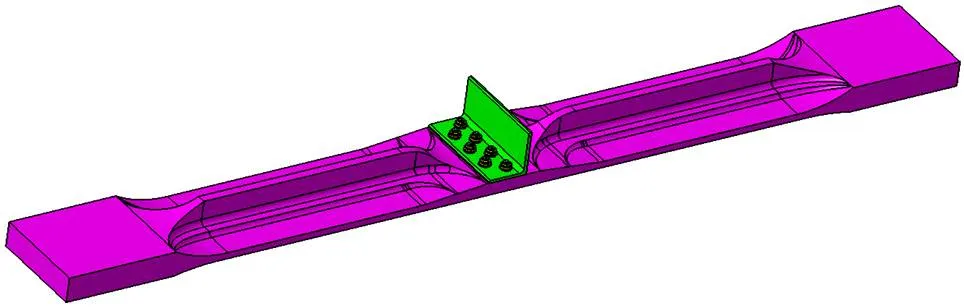

试件分为长桁连续(A1,如图1所示)和长桁断开(A2,如图2所示)两种结构形式的模拟件,共9件,其中A14件,A25件。壁板采用整体机加件,材料为2024-T351。翼肋选用角材,材料为LY12-CZ。壁板与翼肋采用抗剪高锁螺栓HST11-8连接。试件总长度为1000 mm,加载夹持端宽度为112 mm。试件预计静拉伸破坏载荷yj=590 kN。

图1 长桁连续(A1)试件结构

图2 长桁断开(A2)试件结构

2 试验内容与方法

试验分为静力试验和疲劳试验两部分。在试件两端施加拉伸载荷,载荷合力作用点位于试件端头截面形心。两种试件各取1件进行静力试验。其余试件进行疲劳试验。

1)静力试验方法。静力试验采用FCS自动控制加载设备进行加载。为满足避免载荷偏心,提高试验精度,根据试件几何尺寸和加载要求设计加工了自平衡加载框架。试件夹持端和试验夹具连接部位的传载螺栓沿试件中心线对称分布。静力试验装置及试验现场如图3所示。从载荷零点开始按照10%yj逐级加载,加载至67%yj时保载30 s;再加载至70%yj,然后按照5%yj逐级加载至100%yj时保载3 s;如果超过yj试件未破坏,则连续加载直至试件破坏。

2)疲劳试验方法。采用500 kN MTS810液压伺服疲劳试验机进行等幅谱拉-拉疲劳试验,如图4所示。试件直接装夹在试验机液压夹头内进行疲劳加载进行加载,试验条件:载荷谱为max=200.00 kN,min=12.00 kN,加载波形为正弦波,加载频率为5 Hz。

图3 静力试验装置及现场情况

图4 疲劳试验现场情况

疲劳加载过程中要注意观察、检查,如发现试件出现裂纹或疑似裂纹时,立即停止试验进行无损检查。裂纹形成后,每隔一定的循环次数要测量、记录裂纹扩展数据直至试件破坏。裂纹检测周期随裂纹长度增加而缩短。疲劳破坏后每组试件选取1件进行断口分析。

3 静力试验结果

1)破坏载荷b。长桁连续试件A1-01号加载接近至100%yj时破坏,破坏载荷值b=588.20 kN。长桁断开试件A2-01号加载接近100%yj时破坏,破坏载荷值b=587.97 kN。可见,5肋结构静强度设计计算结果与试验结果十分接近。因此可以判断,在结构质量相近的情况下,长桁连续与长桁断开结构形式的静强度相同。

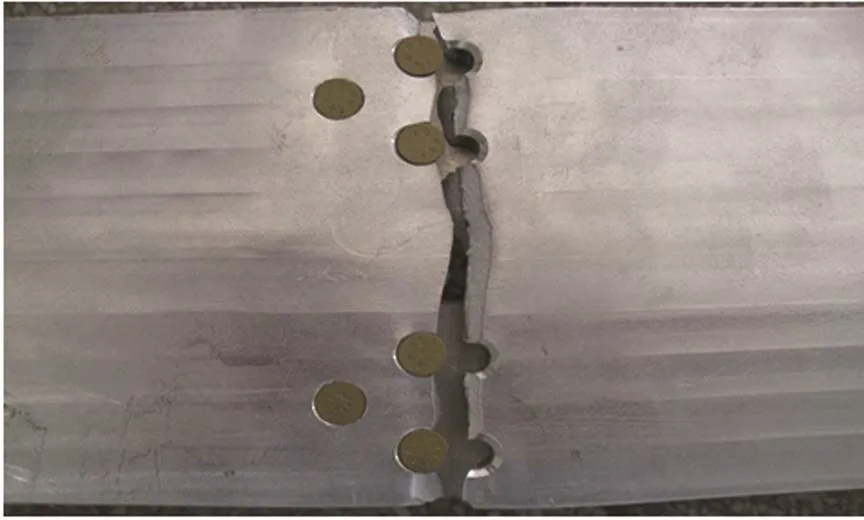

2)破坏部位。长桁连续试件A1-01号和长桁断开试件A2-01号静力破坏位置基本相同,均在4个螺栓孔的横截面发生破坏,破坏部位有明显的塑性变形(颈缩)现象。与试验前相比,破坏后A1-01和A2-01号试件分别伸长34 mm和37 mm。试件静力破坏部位照片如图5所示。

a 长桁连续试件A1-01

b 长桁断开试件A2-01

图5 试件静力破坏部位照片

4 疲劳结果与分析

4.1 疲劳裂纹萌生寿命确定方法与疲劳统计分析

1)裂纹萌生寿命近似确定方法。由于机翼整体油箱端5肋处壁板结构复杂,出现裂纹的位置又有一定的不确定性,在加载循环过程中难以通过定期的无损探伤及时捕捉到。一旦发现裂纹,裂纹可能比较长,此时对应的载荷循环次数并不是真实的裂纹萌生寿命,因此,通过疲劳试验难以直接获得裂纹萌生寿命。根据以往类似试验积累的经验,可根据裂纹扩展数据反推近似求出裂纹萌生寿命[7-8]。

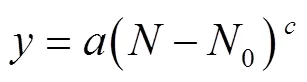

假设发现裂纹后,每隔一定试验间隔可以检测获得一系列裂纹长度与加载循环次数(y,N),=1,2,…,,其中:和N分别表示第次检测所对应的裂纹长度和循环数。研究表明[7-8],典型飞机结构的疲劳裂纹长度和循环数近似呈幂函数关系,用式(1)表示:

式中:0为裂纹萌生寿命,0,,可采用最小二乘法拟合得到。

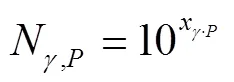

式中:K为与置信度和存活率相关的单侧容限系数。就文中而言,A1和A2组试件的样本容量分别为3和4。

取置信度=95%和可靠度(或存活率)=95%,查结构可靠性设计手册[3],A1和A2模拟件的单侧容限系数K分别为7.656和5.144。

4.2 疲劳寿命对比分析

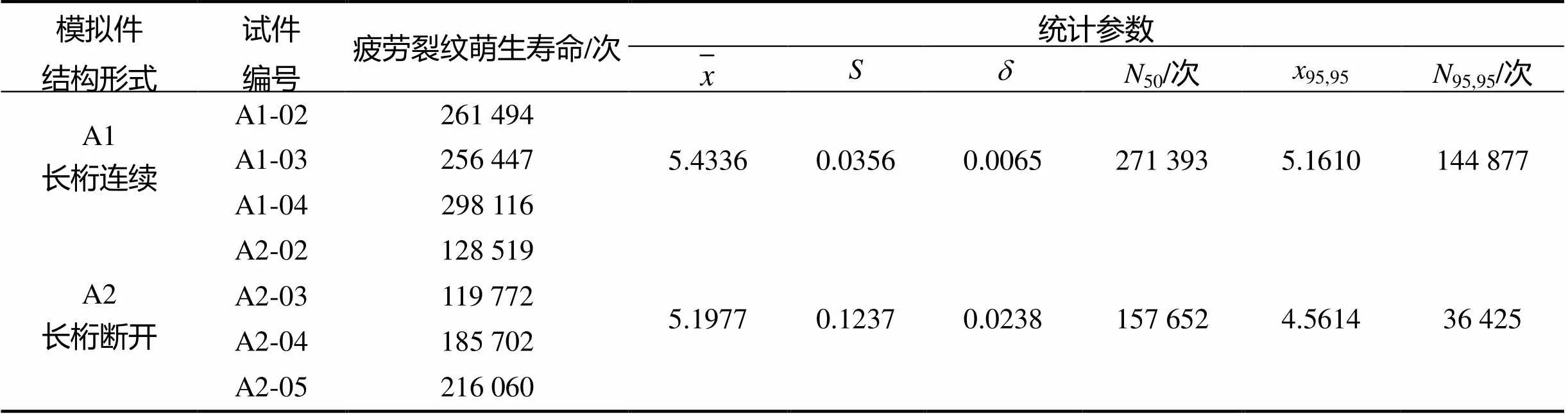

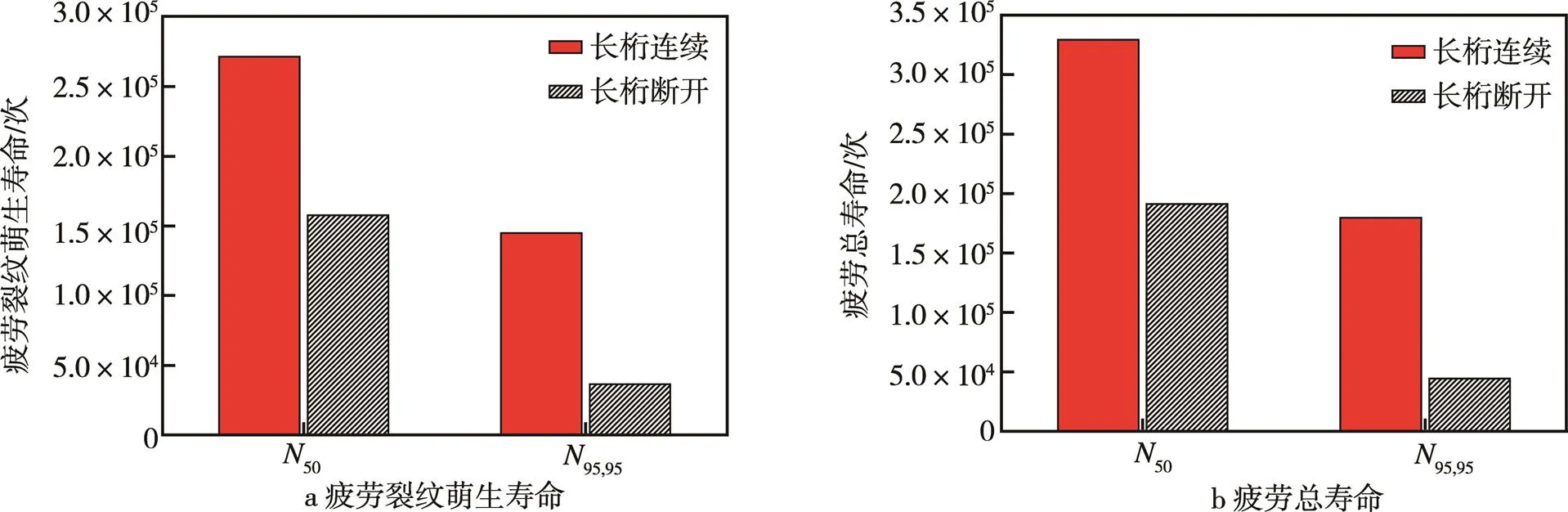

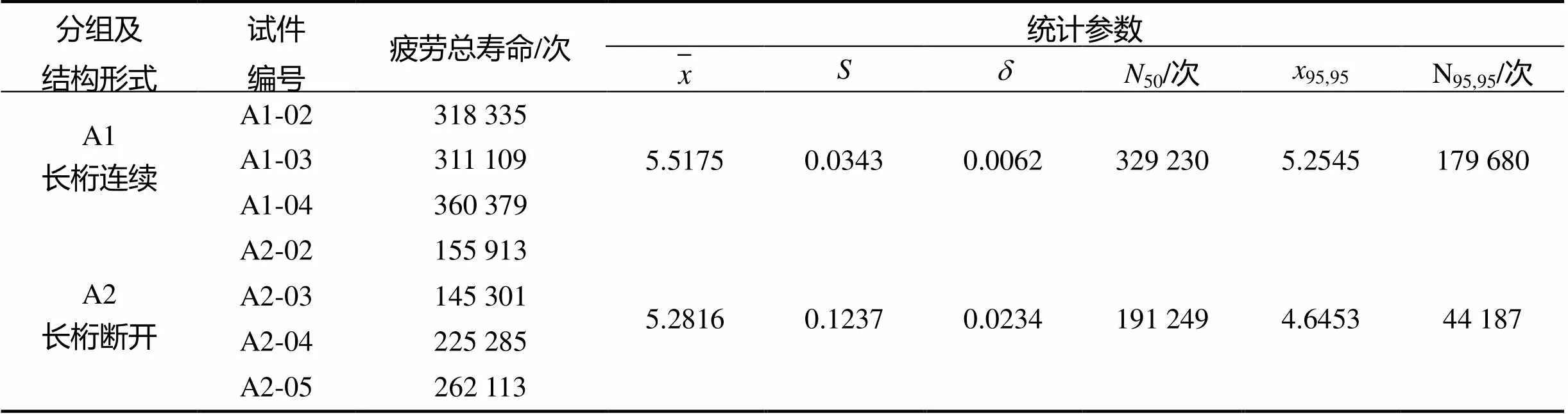

通过试验获得了两种结构模拟件的裂纹萌生寿命和总寿命,表1和图6给出疲劳裂纹萌生寿命与统计处理结果,表2和图7给出疲劳总寿命与统计处理结果。

表1 疲劳裂纹萌生寿命试验结果及统计参数

图6 A1和A2组疲劳寿命N50和N95,95对比图

表2 疲劳总寿命试验结果及统计参数

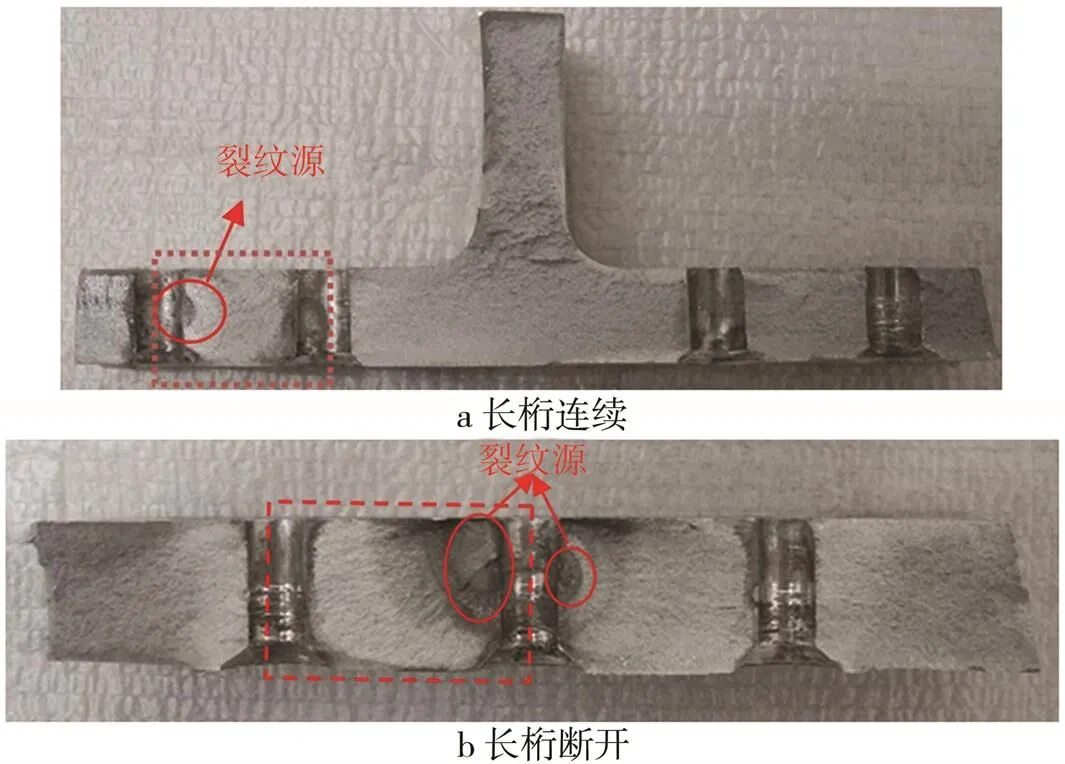

图7 两种模拟件疲劳断口宏观照片

A1的裂纹萌生中值疲劳寿命50是A2的1.72倍,95,95萌生疲劳寿命,A1是A2的3.98倍。就总疲劳寿命的中值寿命50而言,A1是A2的1.72倍,95,95的总疲劳寿命,A1是A2的4.07倍。这与疲劳裂纹萌生寿命对比结果基本一致。A1的样本标准差和变异系数明显小于A2,说明长桁连续结构的疲劳分散性小于长桁断开结构。

4.3 疲劳破坏断口分析

4.3.1 疲劳裂纹萌生位置

两种结构模拟件均从长桁连接区产生裂纹,然后扩展至断裂破坏。其中A1全部从4个螺栓孔横截面的孔边萌生裂纹(见图7a),疲劳断裂位置与静力破坏位置一致;而A2从3螺栓孔的横截面孔边附近萌生裂纹(见图7b),疲劳破坏位置与静力破坏位置(见图5b)不一致。

4.3.2 疲劳断口形貌观察与分析

采用Nova Nano SEM450/650型高分辨场发射电子显微镜,选取A1-02和A2-02号模拟件的疲劳断口进行了形貌观察分析。

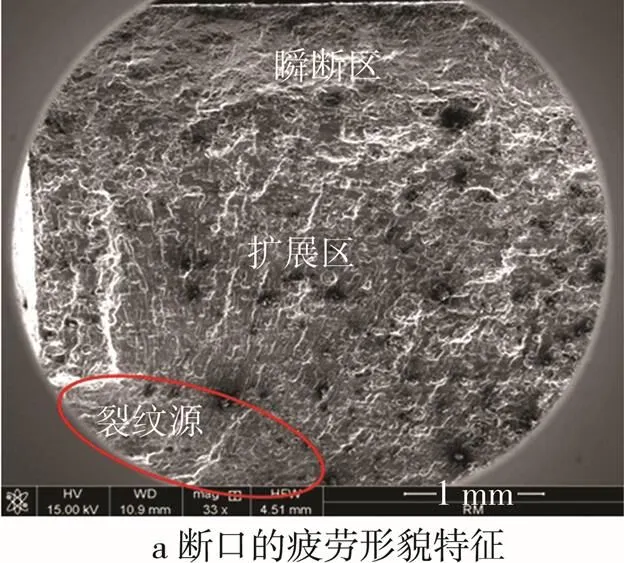

1)长桁连续模拟件断口形貌。A1-02宏观断口如图8a所示,裂纹萌生于螺栓孔壁。对虚线框区域采用电镜观察发现,断口具有典型疲劳断裂形貌,包含裂纹源、扩展区和瞬断区三部分,主要呈现脆性穿晶疲劳断裂特征,裂纹扩展区有河流花样(见图8b),并有大量解理疲劳条带(见图8c),方向与裂纹扩展方向垂直。

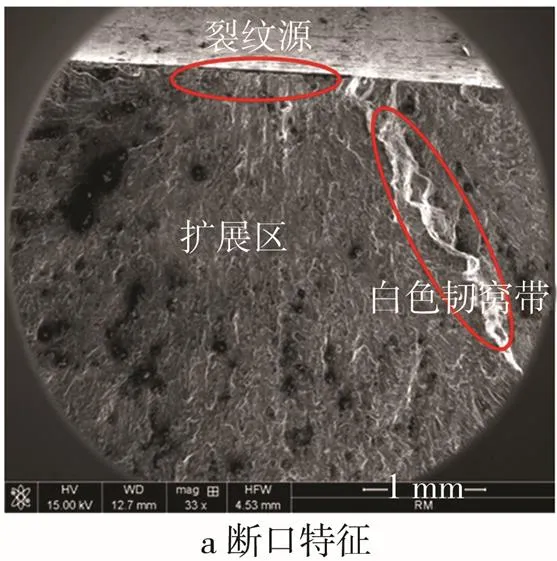

2)长桁断开模拟件断口形貌。A2-02宏观断口较平整(如图9所示),裂纹萌生于中间螺栓孔两侧,扩展至两边螺栓孔断裂。切割图中虚线框区域采用电镜观察发现,断口同样具有典型疲劳断裂形貌特征,包含裂纹源、扩展区和韧窝带区三部分(见图9a)。断口呈现混合型穿晶疲劳断裂特征,包含韧窝型断裂和解理断裂。断裂面存在脆性断裂的河流花样(见图9b)以及韧性断裂的韧窝条带(见图9c),说明在疲劳过程中产生一定量的塑性变形。

图8 长桁连续模拟件疲劳断口形貌

图9 长桁断开模拟件疲劳断口微观形貌

5 结论

根据试验结果,在结构质量相近的情况下,长桁连续结构形式明显优于长桁断开结构形式,从而为最终确定机翼整体油箱端5肋处的最佳结构形式提供了试验依据,主要结论如下。

1)长桁连续与长桁断开试件的破坏载荷b分别为588.20 kN和587.97 kN,与静强度设计的预计破坏载荷(yj=590 kN)十分接近,说明长桁连续与长桁断开两种结构形式的静强度非常一致。

2)在max=200 kN和min=12 kN等幅载荷谱作用下,长桁连续和长桁断开总疲劳寿命的中值寿命50分别为329 230次和191 249次,前者是后者的1.72倍;而两者的95%置信度与95%可靠度所对应的总疲劳寿命95,95分别为179 680次和44 187次,前者是后者的4.07倍。

3)长桁连续和长桁断开试件的疲劳裂纹起始中值寿命50分别为271 393次和157 652次,前者是后者的1.72倍;而两者的95%置信度与95%可靠度所对应的裂纹萌生寿命95,95分别为144 877次和36 425次,前者是后者的3.98倍。

4)长桁连续试件的样本标准差明显小于长桁断开试件,说明前者的疲劳分散性小于后者。

5)长桁连续疲劳断口主要呈现脆性穿晶疲劳断裂特征,而长桁断开试件疲劳断口呈现韧窝型断裂和解理断裂的混合型穿晶疲劳断裂特征。疲劳断口微观形貌表明,长桁断开结构在疲劳过程中产生了塑性变形,从微观机理上解释了长桁连续结构的疲劳性能优于长桁断开结构的原因。

[1] 张讯. 国外民用客机外翼、中央翼下壁板对接结构综述与分析[J]. 民用飞机设计研究, 2009(3): 1-3.

[2] 张讯, 刘婷, 汤平. 民用飞机外翼、中央翼下壁板对接结构分析及试验研究[J]. 民用飞机设计研究, 2013(4): 41-45.

[3] 汤平,李庆飞,民用飞机中央翼复合材料上壁板与1#肋对接选型研究[J]. 民用飞机设计研究, 2012(S1): 99-105.

[4] 李航航,宋笔锋,李京珊,飞机结构疲劳寿命指标分析[J]. 航空科学技术, 2006(4): 28-31.

[5] 陈志伟, 王智. 军用飞机结构疲劳寿命研究[J]. 机械强度, 2005, 27(3): 381-387.

[6] 袁熙, 李舜酩. 疲劳寿命预测方法的研究现状与发展[J]. 航空制造技术, 2005(12): 80-84.

[7] 陈群志, 毕世权, 魏金龙, 等. 复杂飞机结构裂纹萌生寿命确定的工程方法[J]. 实验室研究与探索, 2007, 26(S): 244-247.

[8] 陈群志, 韩恩厚, 洪海明, 等. 某型飞机关键结构模拟件疲劳寿命研究[J]. 机械强度, 2004, 26(S): 222-225.

[9] 刘文珽,结构可靠性设计手册[M]. 北京:国防工业出版社, 2008.

[10] 高镇同. 疲劳应用统计学[M]. 北京: 国防工业出版社, 1986.

[11] 林富甲, 薛景川. 飞机结构可靠性分析与设计指南[M], 西安: 西北工业大学出版社, 1995.

Fatigue Life of Structure Selection of the 5th Rib under Wings Whole Tank Wall Plate of A Certain Type of Aircraft

CHEN Qun-zhi, YAN Ya-bing,CUI Chang-jing,WU Zhi-chao, WANG Jian-bang

(1.Beijing Aeronautical Technology Research Center, Beijing 100076, China 2.Xi'an Aircraft Branch of China Aviation Industry Co., Ltd., Xi 'an 710089, China)

To research the fatigue life of structure selection of the 5th rib under wings whole tank wall plate of a certain type of aircraft.Based on structure forms of stringer continuous and stringer disconnected determined preliminarily through the structure selecting design, comparative test for these two kinds of structure simulated specimen was carried out through static test and fatigue test.The static failure load of two structures was 588.20 kN and 587.97 kN, respectively. Both of them were consistent highly with the breaking load estimated (590 kN) by static strength design. Under the same constant amplitude loading spectrum conditions, the fatigue life of the median and under 95% of confidence and 95% of reliability of the stringer continuous structure was about 1.7 times and 4 times compared with the fatigue life of the stringer disconnected structure, respectively. The fatigue dispersion of the stringer continuous structure was much smaller than that of the stringer disconnected structures. The fatigue fracture of the long girder continuous structure mainly presented brittleness transgranular fracture characteristics, and the fatigue fracture of the stringer disconnected structure appeared mixed transgranular fracture characteristics, containing toughening fossa fracture and cleavage fracture. The fatigue fracture microstructures showed that the stringer disconnected structure produced a certain amount of plastic deformation in the fatigue process, it was explained from microscopic mechanism on the fatigue performance of the stringer continuous structure was better than that of the stringer disconnect structure.The stringer continuous structure is better significantly than the stringer disconnect structures under the condition of the similar structure weight.

a certain type of aircraft; the 5th rib under wings whole tank end wall plate; stringer continuous structure; stringer disconnected structure; fatigue life

10.7643/ issn.1672-9242.2017.12.019

TJ07

A

1672-9242(2017)12-0097-05

2017-06-26;

2017-07-26

陈群志(1963—),男,湖南临澧人,博士,高级工程师,主要研究方向为飞机结构寿命与腐蚀防护。