某战场侦察雷达电子机箱重要件寿命预测与可靠性分析

2018-01-25田丰

田丰

某战场侦察雷达电子机箱重要件寿命预测与可靠性分析

田丰

(中国人民解放军驻二O六所军代室,西安 710100)

进行振动与冲击非常恶劣的履带车配套的某战场侦察雷达电子机箱结构件寿命预测和可靠性分析。通过故障模式分析和概率设计与分析,借助专业的概率分析软件,对机箱结构件进行失效概率分析和定量的寿命预测。量化出机箱结构件的工作风险时间,识别出重要件的设计参数,确定结构件的重要特性及检验要求,并形成重要特性检验单元明细表。参照上述分析结果,在进行机箱结构设计与加工的时候,对灵敏度较高的参数进行重点质量监控。

质量控制;可靠性;寿命预测

亚雷达属于复杂尖端的产品,具有技术含量高、涉及学科多、研制周期长、参与单位广、对质量和可靠性要求严格等特点。其质量控制和可靠性控制是一个十分关键的环节,贯穿在整个雷达的方案研制、设计、生产、调试、检验整个过程。它对雷达平时战备和战时使用要求,确保稳定的工作状态和技术性能,实现装备战时完好性起的作用是无法用价值评估的[1-2]。

可靠性是反映产品质量的一个重要的综合指标。要提高产品的可靠性,必须从设计、生产到使用的各个环节都采取有力的措施,加强质量与可靠性管理,加强可靠性培训,建立严格的检验制度。雷达系统在研制过程中,如何搞好其可靠性,论证分析工作,并科学合理地确定可靠性要求,对提高系统的产品质量、作战效能和降低系统的寿命周期费用都具有十分重要的意义。通过不断改进雷达的可靠性,可使其在整个战时使用发挥到极致。整机的技术性能可能主要由一些关键的元器件性能决定,但其可靠性则与所有的硬件及软件单元有关。任何一个单元失效,都可能导致整个系统失效。雷达产品的结构件对完成雷达功能具有重要影响。它的失效可能导致雷达不能完成既定任务[3-5]。

传统的可靠性理论是基于应力-强度干涉理论。应力-强度干涉理论是以应力-强度干涉模型为基础的,该模型可清楚地揭示机械零件产生故障和机械强度可靠性设计的本质。机械零件的强度和工作应力均为随机变量,呈正态分布状态。这是由于影响零件强度的参数如材料的性能、尺寸、表面质量等均为随机变量,影响应力的参数如载荷工况、应力集中、工作温度、润滑状态等都是随机变量的缘故。零件在工作初期,强度总是大于应力,是不会发生故障的。但随着零件在动载荷、腐蚀、磨损、疲劳载荷的长期作用下,强度会逐渐衰减,导致应力超过强度而产生不可靠的情况发生。当应力与强度的概率分布发生干涉时,虽然工作应力仍远小于极限应力(强度)的平均值,但不能绝对保证工作应力在任何情况下都不大于极限应力。当应力超过强度时,将产生故障或失效。应力大于强度的全部概率为失效概率,即不可靠度。

应用统计学的方法对疲劳应力进行了统计计算方法研究,但在工程实际中实例应用不多。究其原因,主要是应用应力-强度干涉模型直接进行可靠性设计比较复杂。概率计算量大,要求概率计算方法能够满足各种工程问题的需要,并能合理处理精度和效率间的权衡关系[6-7]。文中运用专业的概率工具NESSUS对机箱结构进行失效概率计算,并得到各变量的灵敏度和重要度,从而完成对该结构疲劳寿命的可靠度量化以及重要参数识别[8]。

1 故障模式分析和概率设计与分析

1.1 优点

某战场侦察雷达主机包括天线、波控、移相器、功分器、收发机箱、后端处理等,收发机箱包括箱体、天线罩、后板、燕尾等。箱体是整个雷达天线以及后端的结构载体,起到防护和环境适应性的作用。天线为裂缝波导,为成熟设计技术,工艺成型方法为真空铝钎焊,不存在加工风险。移相器与波控机为其他产品共用件,其指标已经经过其他产品的检验,所以整个雷达主机的难点体现在机箱质量控制轻型化上面。箱体通过自身燕尾结构与总体连接固定,受雷达总质量约束,箱体为薄壁零件,壁厚最薄处仅为1.2 mm。考虑到统型的雷达安装在履带车上的恶劣环境,机箱所受的冲击强度很强,大小为40,工况为箱体底端与下燕尾相连的部位三个方向的位移约束,并且雷达所受的振动非常大(振动试验图谱见GJB 150-16A图C.4与表D.1),因此将该箱体列为重要件。

箱体加工工艺方法如下:采用7075航空铝合金直接进行铣削加工,在加工最薄处1.2 mm时,设计了专用加工工装,同时填充石蜡以确保材料的延展性,加工过程中进行多次热处理,以消除加工硬化与变形。

考虑到箱体的壁厚较薄,自身强度较弱,需对结构关键件进行失效概率分析和定量的寿命预测,量化风险时间,识别出重要的设计参数。从而在设计与加工的时候,对灵敏度较高的参数进行重点质量监控。

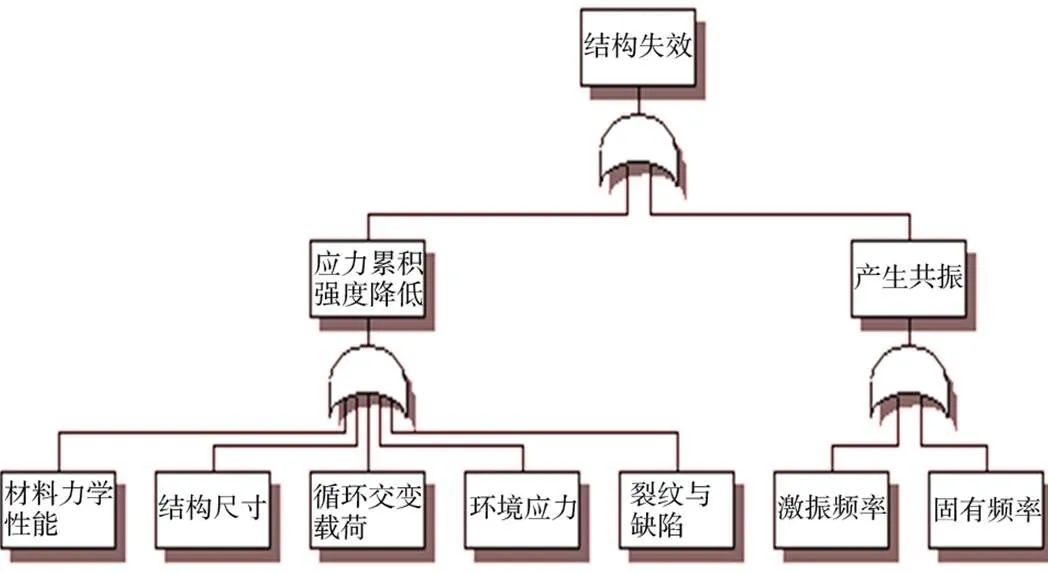

产品可靠性控制是质量控制的重要组成部分,通过故障模式分析和概率设计与分析,可以得到关重件在什么时候,什么部位,发生什么破坏,发生破坏的可能性概率是多少。通过故障模式分析和概率设计与分析,提高了雷达产品的质量,保证了高性能的、高精尖的、大规模的复杂产品的可靠性和维修性,确保了产品的稳定性。应用系统分析方法,结合故障树理论,建立电子机箱结构失效的故障树如图1所示。

图1 故障树

应用传统的结构失效的系统分析方法[9],可确定机箱结构失效的两种模式:应力累积损伤导致强度降低失效,机箱在周期性交变载荷作用下,由于损伤不断累积,超过机箱的疲劳极限,造成机箱的失效,其主要影响因素为危险截面上的应力幅值及其作用频率;横向或纵向的共振失效,由于激振频率与机箱的固有频率出现相近、相等或成整数倍, 可能导致大振幅振动,使其寿命降低或超过机箱的极限应力,出现失效。

可以看出,影响可靠性的因素主要包括:载荷因素、结构参数、工作环境及工作状况等,其中多数因素具有明显的不确定性(模糊性、随机性)[3]。箱体尺寸、材料等的不确定性,导致构件振动固有频率的不确定[10-11]。外界激振力的频率和力幅的不确定,共同导致构件振动响应的不确定[9]。通过故障模式分析和概率设计与分析,对结构关重件进行失效概率分析和定量的寿命预测,可以量化风险时间,识别出重要的设计参数,通过故障模式分析和概率设计与分析,可以得到某关重件在什么时候,什么部位,发生什么破坏,发生破坏的可能性概率是多少。故障模式分析和概率设计与分析的优点在于:在产品设计期间,重点考虑该处加固、加强措施;在产品生产阶段,重点进行工艺与检验控制;可靠性试验通常的破坏是用肉眼观测的,但如果裂纹发生在结构件的内部,只能通过该研究确定大致部位后,再通过金属材料晶相分析进行重点排查;在产品列装后,结构件不同于电路产品,电器系统均有故障指示,而结构件的破坏只能通过肉眼观测,或等到发生破坏后才知道。要预防于未然,只能加强检测,但是天天观测也是不现实的。

通过分析,可确定重点检测的时间点,使用者应在给出的时间点定期检测该某处,以免产生断裂发生事故。

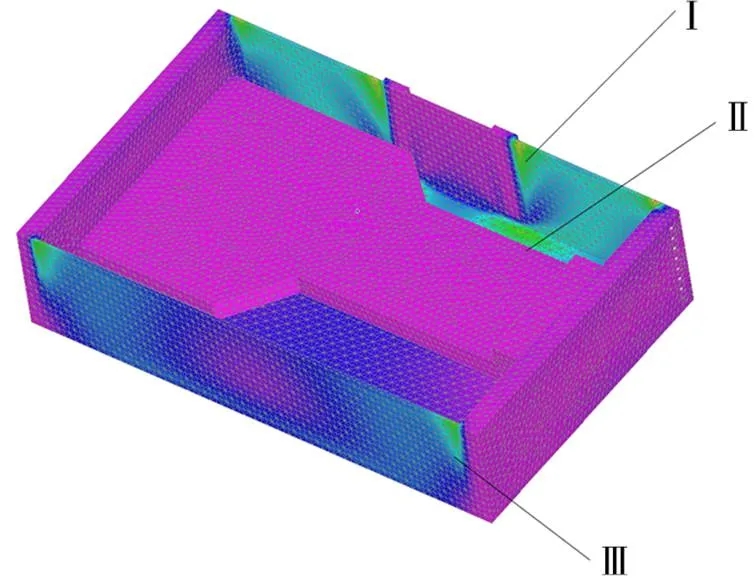

比如图2中机箱在进行分析后,可以给出以下三个重点检测的时间(该三个检测时间均是在产品正常寿命之内的,且以下时间与概率均为虚拟值,不作为真实产品参考):(I)5 000 h左右,燕尾颈部位发生疲劳断裂的概率为30%;(II)7 200 h左右,天线安装面密封风道处发生共振断裂的概率为50%;(III)15 000 h左右,机箱顶端封板疲劳损伤裂纹的概率为50%。可以看出,通过故障模式分析和概率设计与分析,可以大大降低列装产品发生故障的概率,防患于未然,提高产品作战安全指标。

图2 结构监测区域

1.2 分析方法

首先确定结构的失效模型,通过研究结构的失效模式和相应的可靠度指标,确定结构的失效判别准则,并以三维图的形式体现。失效模式的确定主要从FMEA分析和经验中获得;而失效模型的建立需要明确结构的失效模式、相应的可靠度指标以及经过验证的确定性分析模型。在现有模型基础上,考虑材料、载荷、工作环境、几何尺寸等的不确定性,对不确定性因素建模,更能真实反应实际使用情况。然后确定随机变量,分析并确定结构在几何尺寸、材料属性、载荷和边界条件等方面存在的不确定性因素,并进行数据的收集和处理。最后用概率密度函数将这些随机变量描述出来,完成对输入参数不确定性的描述。失效概率的计算是可靠性分析的目的[12]。借助专业的概率工具NESSUS,通过设置随机变量的CDF、PDF曲线,对结构进行失效概率计算,并得到各变量的灵敏度和重要度,从而完成对该结构疲劳寿命的可靠度量化以及重要参数识别。

根据可靠度的计算结果和重要度、灵敏度分析,从而在产品进行结构设计时能更好地控制与分配各参数的范围,从加工工艺、制造、选材等方面。寻求提高产品可靠性的有效途径,从而达到优化设计的目的。概率设计与分析可以量化结构的可靠度、识别重要参数,而传统的确定性分析不能解决该问题。

根据故障模式影响分析(FMEA),发现以箱体风道面、燕尾连接附近两处的疲劳破坏为主要失效模式,即这两处的疲劳寿命决定了结构的可靠寿命。因此,将该结构的设计目标值作为疲劳寿命的界限值0。将结构的疲劳寿命用()表示,得到该结构的失效模型为:=0-()。利用有限元模型,得到该结构的应力、应变等仿真结果,再根据合理的寿命模型,建立该结构的疲劳寿命模型()。分析并确定结构在几何尺寸、材料属性、载荷和边界条件等方面存在的不确定性因素,并进行数据的收集和处理,最后用概率密度函数将这些随机变量描述出来,即可得到各随机变量的CDF、PDF曲线。

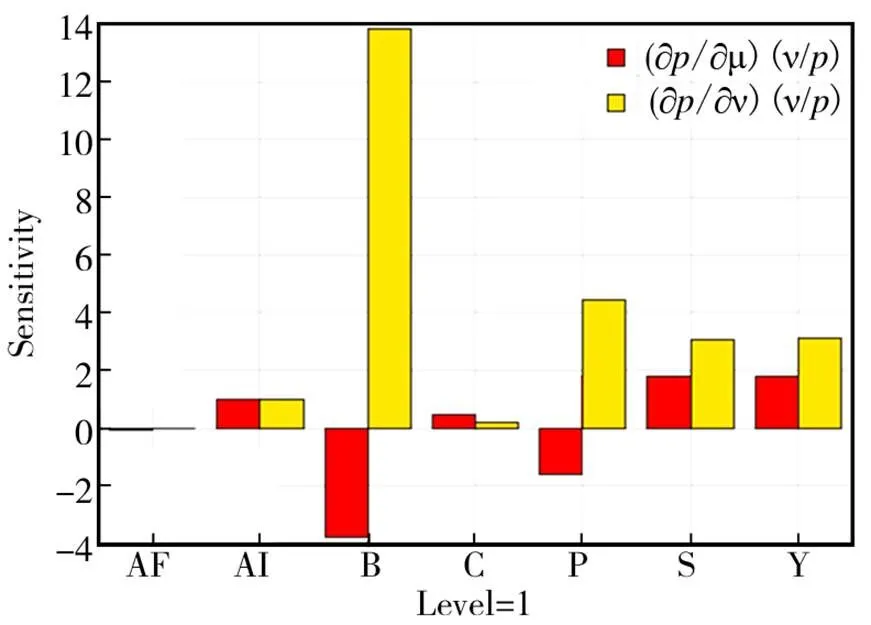

图3为某战场侦察雷达天线收发机箱失效预测的三维模型,各变量的灵敏度如图4所示。

图3 三维模型

图4 各变量的灵敏度

利用分析结果,还可以基于可靠度对结构进行优化设计。根据可靠度的计算结果和灵敏度分析,设计人员能从结构件自身尺寸、外形、构造等,并从加工工艺、材料等方面寻求提高可靠性的有效途径,从而达到优化设计的目的。

根据图4,可以了解各变量的均值和标准差对失效概率的影响程度。从图4中可以看出,与其他因素相比,B、P的标准差对失效概率的影响最大,因此在产品设计和制造阶段,只需要通过控制变量B、P的标准差就可以大幅度提高该产品的可靠度,建议B、P区域进行零件探伤处理。

各控制变量对应区域如下:AF右出风口;AI机箱燕尾连接区域两外侧;P燕尾连接区域;C机箱顶部两侧;B风道面;S顶部16个钢丝螺套底孔;T机箱顶部提手安装区域。

1.3 分析结论

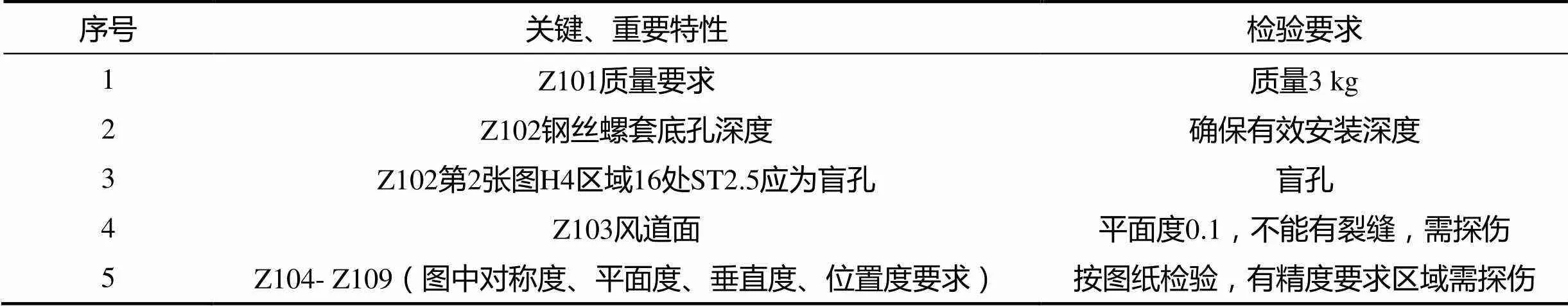

根据特性分析的结果,确定关键、重要特性及检验要求,并形成关键、重要特性检验单元明细表,内容见表1。

表1 重要特性检验单元明细表

要说明的是,产品交付后,燕尾经过多次反复拆卸,可能会造成配合面磨损,会影响雷达的定位原点的偏移,同时可能会造成雷达基座固定的不牢靠性,造成波束指向零位的偏移,需定期进行雷达的光电轴一致性标校。同时还应考虑矩形插座具备插合次数寿命,定期更换连接器。

利用分析结果,还可以基于可靠度对结构进行优化设计。根据可靠度的计算结果和灵敏度分析,设计人员能从结构件自身尺寸、外形、构造等,并从加工工艺、材料等方面寻求提高可靠性的有效途径,从而达到优化设计的目的。

2 结语

产品可靠性控制是质量控制的重要组成部分,通过故障模式分析和概率设计与分析,可以得到关重件在什么时候、什么部位、发生什么破坏、发生破坏的可能性概率是多少。通过故障模式分析和概率设计与分析,提高了雷达产品的质量,保证了高性能的、高精尖的、大规模的复杂产品的可靠性和维修性,确保了产品的稳定性。在产品研制过程中,通过故障模式分析和概率设计与分析,进行关重件的关重特性研究和分析,得出关重特性检验要求。开展全面的质量和可靠性的设计、分析、试验工作,成为实现设计目标的必然选择。在产品正式列装后,给出部队使用者应在哪些重点区域,在多少使用时间以后进行关键件的故障检测,从而避免了不知何时、何处的盲目检测。

[1] 张群兴, 郭铁轩. 军械雷达电子装备可靠性质量现状及改进措施[J]. 四川兵工学报, 2008(4): 71-73.

[2] 杨舰, 张勇, 黄相鹏. 雷达可靠性增长[J]. 电子产品可靠性与环境试验, 2000, 18(3): 39-45.

[3] 关子明. 装备研制可靠性工作项目风险模糊综合评估[J]. 电子产品可靠性与环境试验, 2009, 27(1): 23-27.

[4] 王红斌. 关于军用装备质量控制过程中的几点体会[J]. 环境技术, 2009(4): 33-35.

[5] 王红斌. 可靠性工程概述[J]. 四川兵工学报, 2003(2): 6-10.

[6] 黄进永. 装备质量与可靠性问题的应对措施[J]. 电子产品可靠性与环境试验, 2008, 26(5): 13-18.

[7] 马伦, 康建设, 赵春宇, 等. 武器装备故障预测建模方法选择研究[J]. 计算机应用研究, 2013(7): 21-23.

[8] 谢里阳, 马园园, 刘建中, 等. 多部位损伤结构概率疲劳寿命预测方法与模型[J]. 机械强度, 2015(5): 870- 873.

[9] 丁亮亮. 某型航空发动机风扇轴疲劳寿命预测及可靠性分析[D]. 成都: 电子科技大学, 2014.

[10] 孙文迪, 陈满儒. 基于可靠性理论的风电机组偏航轴承寿命预测[J]. 制造业自动化, 2011(5): 85-87.

[11] 江春冬, 李海龙, 杜太行, 等. 基于可靠性理论的包装振动试验方法改进[J]. 包装工程, 2015, 36(5): 16-20.

[12] 王书锋. 机载电子设备在线可靠性评估与剩余寿命预测方法研究[D]. 南京: 南京航空航天大学, 2014.

Lifespan Prediction and Reliability Analysis of Important Components of a War Field Detection Radar′s Electronic Enclosure

TIAN Feng

(PLA's Military Representative Office at 206 Research Institute, Xi′an 710100, China)

To carry out lifespan prediction and reliability analysis on structural components of products matching the track vehicle under harsh vibration and impact circumstances.Through the design and analysis of failure mode analysis and probability, and with the aid of the probability of professional analysis software, the failure probability analysis and the quantitative life prediction of chassis structure were carried out.The work risk duration of chassis structure was determined. Important parts of design parameters were identified. Important characteristics and inspection requirements of the structure were determined. And schedule of inspection unit form important characteristics was formed.With reference to the above analysis, in structure design and processing, monitoring the quality of higher sensitivity of parameters is the key.

quality control; reliability; lifespan prediction

10.7643/ issn.1672-9242.2017.12.020

TJ07

A

1672-9242(2017)12-0102-04

2017-07-17;

2017-08-28

田丰(1971—),男,硕士,高级工程师,主要从事武器装备科研与生产过程的技术质量管理和监督方法研究,以及武器装备可靠性研究。