毫米级静电微扑翼驱动器的结构设计、工艺与测试*

2018-01-24车云龙

杨 艺, 车云龙

(1.北京航空航天大学 能源与动力工程学院,北京 100191;2.中国科学院 电工研究所,北京 100190)

0 引 言

仿昆虫微型扑翼飞行器[1](insect-inspired flapping-wing micro air vehicles,FMAV)研究的主要难点在于设计并加工一种在微尺度下适用且高效的动力装置,即微扑翼驱动器。目前,针对微扑翼驱动器的研究多采用静电[2,3]、电磁[4,5]以及压电[6,7]驱动原理。其中,静电驱动原理已经在微机电系统(micro-electro-mechanical system,MEMS)领域的静电梳齿、静电振荡器等结构中得到了广泛应用[8,9]。然而,早期的静电微扑翼驱动器均采用交流电压输入,且基于受迫振动原理[3]。且该原理由于存在着输出位移小、交流电路无法微型化的缺陷,以及吸合短路失效的危险,一直未得到成功应用。2015年,文献[2]提出了一种基于自激振动原理的新型静电微扑翼驱动器,克服了上述不足,为仿昆虫微型飞行器的动力研制提供了新的思路。目前,采用该原理驱动的厘米(cm)级微扑翼驱动器的双翅构型(翼展5cm),已经完成升力验证,产生了相当于3.1mg质量的升力,但整机质量达到了330mg,升重比仅有0.0094,离整机飞行仍有较大差距。为实现上述装置的整机飞行,本文提出了2个需要改进的方面:1)将装置的尺寸继续缩小,研究cm级驱动器,因为驱动力(静电力)属于表面力,因此,静电驱动在小尺寸、大表面积/体积比上更具有优势;2)改进各部件的加工工艺,在保证性能的前提下尽量降低整机质量。

由此,本文提出了一种采用自激振动、静电驱动原理的微扑翼驱动器单翅验证性构型;引入了一种采用激光切割结合碳纤维预浸料(carbon-fiber prepreg material,CFPM)、聚酯薄膜以及锡箔的加工工艺,成功加工出了翼展9mm,质量仅3mg的微扑翼驱动器构型验证样机;设计了基于微力传感器的升力测试系统。本文对微扑翼驱动器的研究,可为后续静电驱动微型扑翼飞行器整机自主飞行奠定基础。

1 工作原理与结构设计

cm级静电微扑翼驱动器的工作原理如图1(a)所示。直流电源的正、负极和一对平行电极板连接,一根固定在绝缘基座上的金属梁置于两电极板之间。在工作状态下,直流电压VDC施加于该对电极上。随着VDC不断升高,由于两平行板电极对金属梁静电力的不平衡,金属梁会逐渐偏向其中一边的电极。当VDC增大到失稳电压(pull-in vol-tage)[10]之后,金属梁被激发至稳定的振动状态,以金属梁—翅翼振子的一阶固有频率附近的频率大小在两电极之间来回碰撞和充放电,形成高频大幅值的振动。通过金属梁振动输出的位移和力,驱动位于金属梁端部的翅翼。

根据Dickson M H等人的研究[11],昆虫振翅运动之所以能够产生高升力,除了因为翅翼拍动时具有大拍动角和高拍动频率,更重要的原因是翅翼在拍动中结合了扭转运动。同样的,根据仿生学原理,微扑翼驱动器不仅需要输出大振幅、高频的拍动,还需要通过柔性铰链等传动机构,使翅翼在拍动过程中与空气相互作用,从而产生“被动扭转”,模仿自然界昆虫的振翅轨迹,最终产生升力。

图1 驱动器与构型示意

微扑翼驱动器的总体结构设计如图1(b)所示,按照驱动器各部件所实现的不同功能可将其分为5部分:

1)金属梁:驱动器的核心运动部件,在工作状态下处于稳定振动状态以带动翅翼。金属梁—翅翼振子的实际振动频率主要决定于振子的固有频率,并受到惯性力及气动阻尼的影响。

2)基座:为金属梁提供绝缘基底。基座的宽度决定了正负电极的间距。

4)柔性铰链:需具有特定的弯曲刚度,从而保证翅翼在拍动过程中能够因为与空气的相互作用而产生一定的扭转角;根据文献[12],对于宽为w,长为l,厚度为t的微扑翼柔性铰链,其弯曲刚度由式(1)确定

(1)

式中E为所采用材料的弹性模量,在选择铰链材料时已确定。因此,改变铰链的几何参数,是控制柔性铰链弯曲刚度,改变扭转角的主要方式。

5)人工翅翼:需要满足质量轻、强度高、平整度好等条件,是产生升力的主要构件。

2 加工方法

2.1 电极加工

电极加工所使用的主要材料为CFPM,预浸料经过加热再冷却过程会固化,此时在碳纤维方向上具有很高的抗拉强度,而垂直于碳纤维方向有很好的抗弯刚度,同时导电性能好,密度小,厚度仅有30μm。电极的具体加工步骤为:

1)碳纤维预浸料切割及固化

一、试验目的:对应用不同菌种进行内置式秸秆生物反应堆技术后的温度、产量进行对比试验,找出最适合当地推广的菌种。

采用激光切割的方法对碳纤维预浸料进行切割,得到预浸料薄片;将薄片加热固化,得到待粘接碳纤维固化片。切割时需要保证薄片的受力弯曲方向与碳纤维方向垂直,最大限度地发挥碳纤维高抗弯刚度的优势。

2)碳纤维固化片粘接

由于电极及电极的延伸部分的受力弯曲方向不一致,因此,需将两部分分别切割,加热固化后,再由导电胶粘接为L形,形成单侧电极组合体。

3)与基座粘接

由指定宽度的聚酯材料(PET)制作的基座将两侧电极粘接起来,形成整体。

2.2 翅翼及柔性铰链

在现有的研究中[2],真实的蜜蜂翅翼因其质量轻、刚性好并且获得方便的原因,被用作驱动器的输出端。然而,真实翅翼因为翅脉的影响,表面有轻微的挠曲,致使翅翼在拍动时具有难以忽略的非对称性。因此,本文考虑用人工制作的平整翅翼替代真实翅翼。翅翼的具体加工步骤如下:

1)翼膜及柔性铰链材料切割

翅翼翼膜及柔性铰链所采用的材料相同,均为厚度为2μm的聚酯薄膜双向拉伸聚酯薄膜(BoPET)。因此,在加工时,需使用激光切割机同时将翅翼翼膜与已确定几何参数的柔性铰链加工,以提高加工效率。

2)翅脉切割

为了使包括主脉和支脉在内的所有翅脉均具有较好的抗弯刚度,翅翼加工采用夹层结构,在翼膜的两侧分别设置两层翅脉,一侧为主脉与碳纤维方向平行的翅脉,目的是保证翅脉在主脉方向的抗弯刚度;另一侧为支脉与碳纤维方向平行的翅脉,目的是保证翅脉在支脉方向的抗弯刚度。同样,翅脉的加工也是使用激光切割碳纤维预浸料的方法,切割得到待固化的预浸料翅脉。

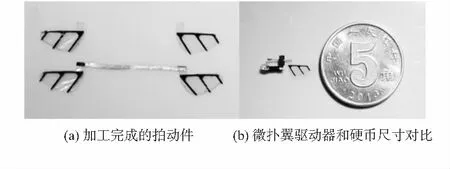

3)翼膜翅脉粘接及固化

将预浸料翅脉按照上述排列,利用翅脉上的环氧树脂将其初步粘接在翼膜两侧。另外,还需要切割两块预浸料薄片粘接在柔性铰链上部,用于控制铰链的宽度,进而控制翅翼的扭转角大小。粘接完成后,对组合体加压并加热,使预浸料固化,即可获得加工好的翅翼样品。如图2(a)所示。

2.3 金属梁

相比于现有的研究[2],本文所采用的金属梁为由锡箔制成的片状梁,而非文献中所采用的记忆合金丝。改进的原因,一方面考虑到静电力公式

(2)

式中A为振动梁与电极正对面积;ε0,εr分别为自由、相对介电常数。如采用片状梁,可以大幅增加振动梁与电极的正对面积,增大静电力,从而使振子更容易起振。

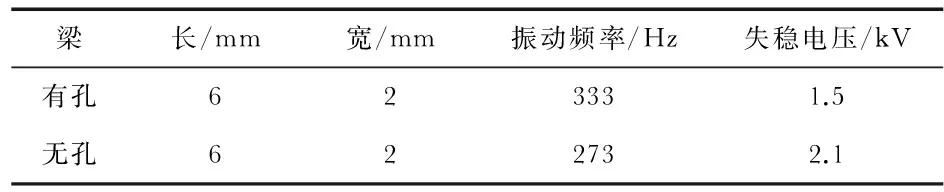

另一方面则是因为片状梁相比于圆柱状梁在Z向上不容易变形,可以更好地将升力力矩传递至整机。然而,片状梁的采用会增大振子所受到的气动阻尼,影响振子的实际振动频率。为解决此问题,于片状梁上设置大量通孔,使得片状梁表面形成类似纱网状的结构,以减小振子所受到的气动阻尼。表1列举了无翅翼状态下有无孔梁的振动参数对比。从表中得到,可通过通孔的布置减小气动阻尼的影响提升金属梁的振动表现。

表1 有孔及无孔梁的振动参数对比

2.4 装 配

各组件装配如图2所示。由于采用了高效的激光切割方法,以及方便加工并快速成型的碳纤维预浸料,驱动器的完整加工过程可以在一天之内完成,而且可以大批量生产,大幅提高了加工效率。加工完成后的驱动器各部分质量为机体为2.7 mg,拍动件为0.2 mg,金属梁为0.052 mg,总体近似为3 mg。

图2 组件

3 结构参数优化与升力测试

在进行整机试验前,需先通过台架优化试验确定微扑翼驱动器的部分几何参数,如电极间距、铰链宽度、金属梁长度等。台架优化试验中,通过调整微位移平台、更换拍动件或金属梁等方式,可以改变驱动器的部分几何参数,进而可以对驱动器驱动扑翼输出的运动参数进行优化,确定驱动器的最终几何参数。

根据优化后的几何参数设计了基于微力传感器的升力测试系统,可对整机进行瞬时升力测试。分析升力测试结果,能够得到平均升力和升重比,并可以对今后静电微扑翼驱动器的设计起到指导作用。

3.1 台架优化试验

在微扑翼驱动器驱动翅翼产生升力的过程中,翅翼的拍动频率f、拍动角θ及扭转角φ是影响升力大小的三个关键参数[13]。Harvard大学Wood教授团队研制的实现自主飞行的压电扑翼飞行器,其翅翼的三个参数分别为110 Hz,±50°和±50°。本文对扑翼运动参数的优化,围绕着这三个参数展开,并以其作为目标。

台架优化试验的试验台如图3(a)所示。正、负电极分别固定于金属梁左、右的微位移平台上,该微位移平台的最小分度为0.01 mm,通过调整微位移平台,可以实现对正、负电极间距的精确控制。另外,试验台上方设置了高速相机,用于捕捉翅翼的振翅情况,同时记录翅翼的拍动频率及拍动角等参数,如图3(b)所示。

图3 试验效果

图4(a)给出了在VDC保持在2 kV的条件下,翅翼的拍动频率f及拍动角θ相对于电极间距d0的变化情况;图4(b)则给出了失稳电压V0相对于电极间距的变化情况。分析试验得到的数据可知,在d0过小(试验中小于0.8 mm)的情况下,正负电极容易击穿空气放电而导致短路,在图像上该区域称为击穿区;当d0处于击穿区以外时,随着电极间距增大,θ及V0逐渐增大,而f逐渐减小。考虑到实现高升力要求同时具有高拍动频率和大拍动角,另外还需要保证失稳电压V0尽量小以防止击穿。最终选取d0=1.5 mm作为设计电极间距。

图4 拍动频率、拍动角、失稳电压随电极间距的变化

类似的方法,可以确定铰链宽度、金属梁长度等其他几何参数。最终得到所有几何参数的设计值如表 2所示。另外,微扑翼驱动器驱动翅翼拍动的输出关键参数为:拍动频率为91 Hz,拍动角为±40°,扭转角为±25°。高速相机拍摄的翅翼在台架优化试验阶段的最佳拍动图像如图3(b)所示。对高速相机获取的图像进行测量,得到翅翼的拍动角为±40°,扭转角为±25°,与Wood团队成功实现飞行的飞行器参数接近。

表2 几何参数设计

3.2 升力测试

微型扑翼飞行器产生的升力通常在10 μN量级,即毫克(mg)量级(为了与质量比较,本文使用mgf作为单位表征升力)。为了精确测定驱动器驱动翅翼所产生的实时升力,设计了基于Aurora Scientific公司403A微力传感器的升力测试系统,如图5(a)所示。

若将探头与微驱动器直接接触进行测试,驱动器的振动将会对测试结果产生较大影响。为将振动进行隔离,将驱动器置于一条能够自由转动的悬臂梁一端,并在另一端放置配重,调整悬臂梁的姿态使探头受到压力。当升力产生时,探头受到的压力将会发生变化,微力传感器即将变化记录,还原出瞬时升力。设计同时还能将探头受到的力限制在竖直方向上,从而提高测试的精度。

图5 微力传感器的升力测试系统

图5(b)为利用上述升力测试系统测得的瞬时升力和平均升力。分析图像可知:1)因翅翼拍动往返,均会产生升力,所以应将图中两个峰为一组作为一个周期;根据这一条件,由图像得到翅翼拍动的频率约为100 Hz,与台架测试得到的数据相一致;2)将升力数据平均,可得微扑翼驱动器驱动单侧翅翼产生的升力为1.5 mgf,或者15 μm,因此,本驱动器的平均升重比达0.5,是以往装置的53倍。

4 结 论

设计了一种mm级的微扑翼驱动器,研究了此类驱动器的微型化加工方法,以及台架和整机测试试验。试验结果表明:该微扑翼驱动器(翼展9 mm,重量3 mgf)拍动频率91 Hz,拍动角±40°,扭转角±25°,输出升力1.5 mgf,升重比达0.5。

由于本文采用直流输入的新型静电驱动原理,相比于采用交流输入的各类驱动原理,本驱动器可在未来直接采用储能电容器等方式进行供电,摆脱地面电源及导线的束缚。因此,本驱动原理在扑翼飞行器微型化以及脱线飞行方面,具有极大的优势和潜力,值得今后进行更深入的研究。下一步工作将集中在驱动器构型优化以及翅翼拍动轨迹优化等方面,尽早实现静电驱动微型扑翼飞行器的升重比大于1;另外还需要进行储能电容器对该驱动器供电的研究,为本文原理在自主飞行的微扑翼飞行器上的应用打下基础。

[1] 周新春,昂海松.微型飞行器研究进展与关键技术[J].传感器与微系统,2008,27(6):1-4.

[2] Yan Xiaojun,Qi Mingjing,Lin Liwei.Self-lifting artificial insect wings via electrostatic flapping actuators[C]∥Proceedings of 2015 the 28th IEEE International Conference on Microelectromechanical Systems(MEMS),F,IEEE,2015.

[3] Suzuki Kenji,Shimoyama Isao,Miura Hirofumi.Insect-model-based microrobot with elastic hinges[J].Journal of Microelectromechanical Systems,1994,3(1):4-9.

[4] Zou Yang,Zhang Weiping,Zhang Zheng.Lift-off of an electromagnetically driven insect-inspired flapping-wing robot[J].IEEE Transactions on Robotics,2016,32(5):1285-1289.

[5] Yan Xiaojun,Liu Zhiwei,Qi Mingjing,et al.Low voltage electromagnetically driven artificial flapping wings[C]∥Proceedings of 2016 IEEE the 29th International Conference on Microelectromechanical Systems (MEMS),F,IEEE,2016.

[6] Wood R J.The first take-off of a biologically inspired at-scale robotic insect[J].IEEE Transactions on Robotics,2008,24(2):341-347.

[7] 吴 凡,张卫平,胡 楠,等.微扑翼飞行器驱动电路设计[J].传感器与微系统,2016,35(9):75-77.

[8] Yi Yuheon,Fujita Hiroyuki,Toshiyoshi Hiroshi.A micro-machined voltage controlled oscillator using the pull-in mechanism of electrostatic actuation[J].IEICE Electronics Express,2009,6(17):1266-1271.

[9] Shmulevich Shai,Hotzen Inbar,Elata David.The electro-mechanical response of a self-excited MEMS Franklin oscillator [C]∥Proceedings of 2015 the 28th IEEE International Conference on Microelectromechanical Systems(MEMS),F,IEEE,2015.

[10] Pamidighantam Sayanu,Puers Robert,Baert Kris,et al.Pull-in voltage analysis of electrostatically actuated beam structures with fixed-fixed and fixed-free end conditions[J].Journal of Micro-mechanics and Microengineering,2002,12(4):458.

[11] Dickinson M H,Lehmann Fritz-Olaf,Sane Sanjay P.Wing rotation and the aerodynamic basis of insect flight[J].Science,1999,284(5422):1954-1960.

[12] Malka Ronit,Desbiens Alexis Lussier,Chen Yufeng,et al.Principles of microscale flexure hinge design for enhanced endurance[C]∥Proceedings of 2014 IEEE/RSJ International Conference on Intelligent Robots and Systems,IROS 2014,F,IEEE,2014.

[13] Deng Xinyan,Schenato Luca,Wu Weichung,et al.Flapping flight for biomimetic robotic insects:Part I—system modeling[J].IEEE Transactions on Robotics,2006,22(4):776-788.