主体结构混凝土墙体表面爆裂分析与研究

2018-01-24查大奎周正军

汪 磊 查大奎 周正军

(武汉建工集团股份有限公司,湖北 武汉 430000)

0 引言

混凝土,当代使用最为广泛的一种建筑材料,具有价格低廉、易获取、耐久性能好等特点,其配合钢筋的使用应用于大量工程主体结构中,对工程质量产生非常大的影响。

生石灰是由天然岩石中以碳酸钙(CaCO3)为主要成分经过煅烧得到的,其主要成分为氧化钙。氧化钙对混凝土作用非常大,其与水反应生成氢氧化钙,可用做混凝土膨胀剂,但氧化钙却不能直接接触混凝土,因其接触水后水化反应十分激烈,且放出热量大,在混凝土硬化前,已经水化完毕,会使混凝土产生体积膨胀而开裂。

少量生石灰能做混凝土的膨胀剂(即石灰系膨胀剂),部分学者基于补偿收缩混凝土理论对少量生石灰均匀掺入混凝土作为膨胀剂做了大量研究,但是若生石灰成块掺入混凝土中,会产生严重后果,这在一些工程中已有过深刻的教训,如湖北武汉某住宅工程曾因混凝土主体构件大量爆裂而造成整层楼拆掉的严重后果。本文针对某大型住宅主体结构浇筑混凝土构件中掺入生石灰块的质量问题,进行了研究分析和加固处理,试图为类似工程问题解决及相关理论研究提供参考。

1 工程概况

武汉某住宅群体工程总建筑面积为266 912.66 m2,地下1层,地上26层(含裙楼1层~2层),共由12栋住宅楼组成,其结构类型为框剪结构。该工程的6号楼采用现浇钢筋混凝土结构,平面尺寸为54 m×12 m,采用资质齐全、材料合格的混凝土公司供应混凝土。项目部质检人员在某次巡查中发现该楼13层墙柱及14层梁板在拆模后局部有零星爆裂情况,后项目部人员将开裂部位剥除后发现开裂部位中心有白色状物质,用手触摸有粉末状物质掉落,初步怀疑为熟石灰;后将每一处开裂部位打开,均发现存在同样的白色块状物。

2 爆裂点发展过程监控与统计

混凝土表面爆裂问题出现后,项目部进行了如下工作:

1)全面排查已经施工完成所有楼层混凝土爆裂点情况。

2)在爆裂点不同部位分别取白色异样物两种,进行异样物化学成分分析,确认异样物性质。

3)在爆裂点较多的墙面,打开部分墙面混凝土保护层,观察有无异物存在。

4)全面检查并书面记录墙体爆裂点的分布,继续观察爆裂点的增多和发展情况,观察时间不少于2个月,观察期保持墙面湿润。

经过前期的准备工作和持续的观察,6号楼13层爆裂点的具体发展情况如下:

1)对商混站所供应的所有混凝土进行全面排查,并重点对于6号楼13层混凝土浇筑日期前后各7 d供应给本项目的混凝土构件进行排查,暂未发现与6号楼13层墙柱和14层梁板相同的开裂情况。

2)对爆裂点物质成分进行了见证取样送检,并送检至相关检测单位。根据检测结果显示,引起爆裂物质主要成分为CaO,占比约70%,其他碱骨料如MgO等含量极少,占比仅约1%,其他为SiO2等稳定物质,不影响墙面开裂。

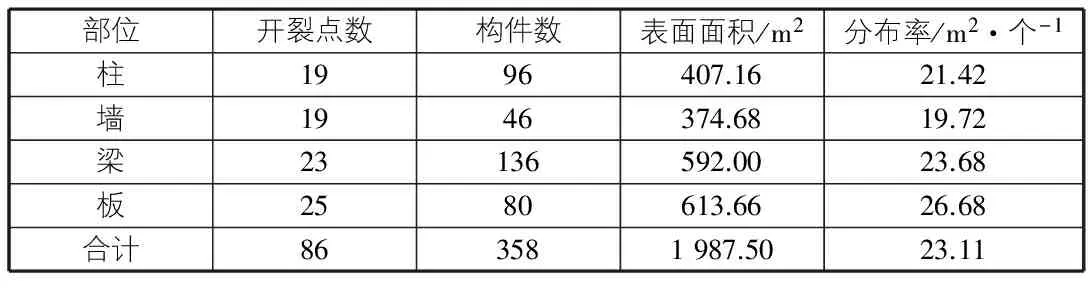

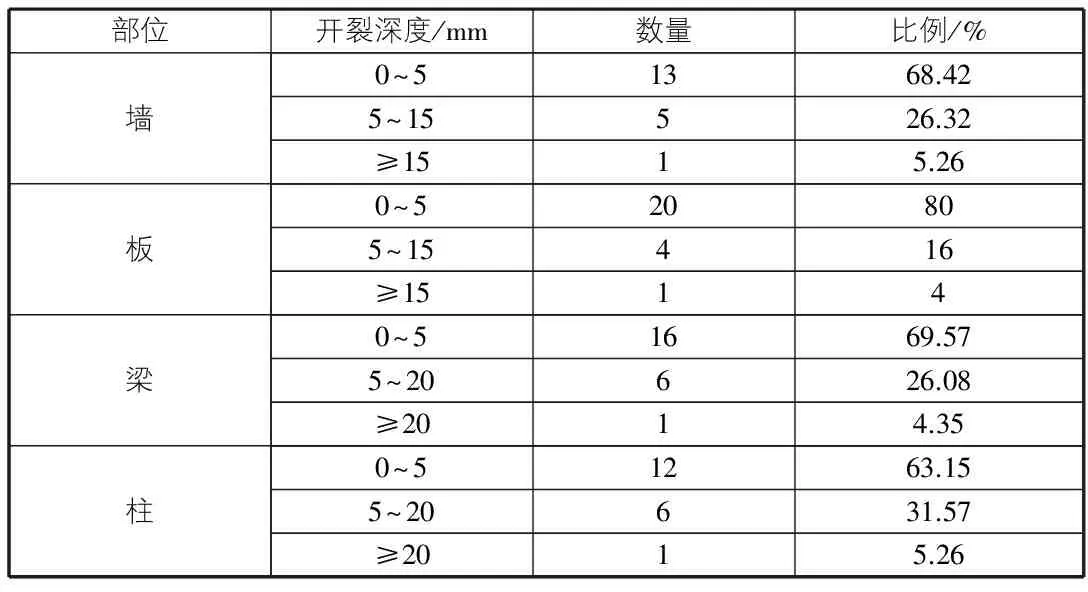

3)对墙体零星爆裂部位、分布情况、大小、深度等进行了全面深入统计,结果显示绝大多数点位存于混凝土表面(保护层范围内),爆点情况统计见表1,表2。

表1 混凝土表面开裂部位统计

表2 开裂部位深度统计

通过对爆裂点凿开后发现,绝大部分爆裂点开裂时碱性物质的埋深在2 cm以内(占比约95.4%),少数碱性物质埋深超过2 cm。

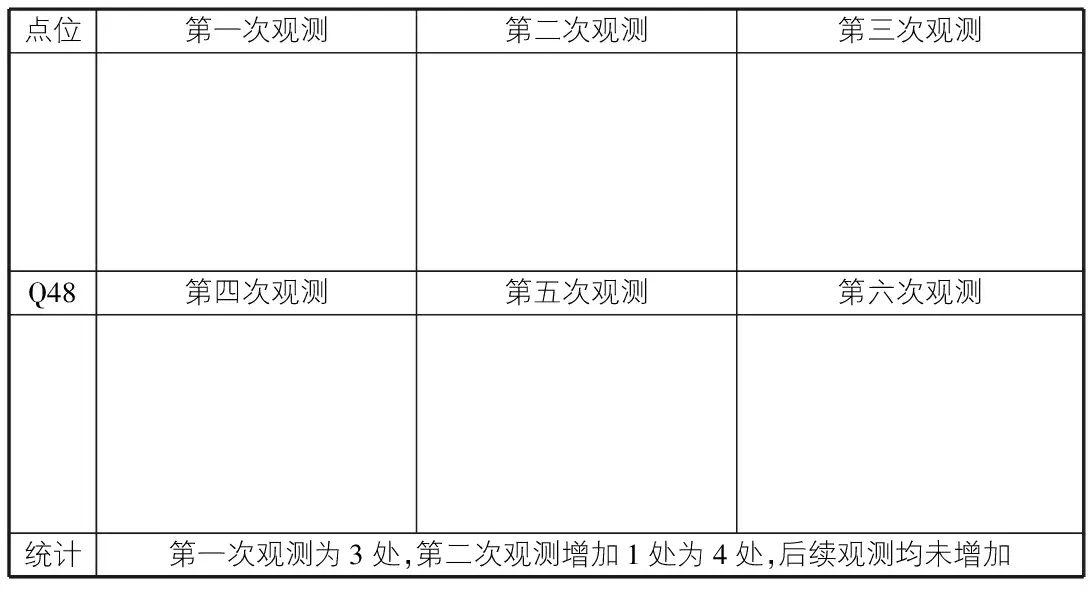

4)对爆裂点进行持续观察统计,并对初始爆裂点进行了编号,在每次持续湿水半个月后进行再次统计,根据墙、板、梁、柱等不同位置连续进行了六次观测,观测时间分别为2015年11月30日、12月15日、12月30日、2016年1月15日、2月28日、3月31日,初始点位为86个,新增点依次为12个、7个、3个、0个、0个,混凝土表面基本处于稳定状态,不再新增爆点,见表3。

表3 爆裂点观测情况统计表

对相同位置多次进行观测,为了使存在的隐患点充分暴露出来,我们对每一构件进行持续湿润观测,见表4。

表4 爆裂点持续发展情况统计

3 结构面爆裂原因分析

混凝土表面爆裂发生后,施工方组织各相关参与单位到现场进行讨论处理,商混站对其供应的这批次混凝土进行了汇报。最终查明,6号楼13层混凝土结构出现爆裂是由于这一批次的商混粗骨料混入了生石灰块,其中有三个车次的石料在送料之前存在运送生石灰的情况,由于未清理干净而在车厢角落地方存在有少量生石灰块,混入后运送到商混站的石料中,收料人员未及时发现导致现在这种情况,部分生石灰未被溶解,搅拌不均后浇筑的梁、板、柱中残留了部分生石灰块未被发现。生石灰呈小块状,粘结性能弱,在遇到水容易发生水化反应,生成氢氧化钙。

CaO+H2O=Ca(OH)2

(1)

这是一个放热过程,且水化产物的体积将增加近一倍。大量的热量使生成的氢氧化钙与空气中的二氧化碳、水结合生成碳酸钙(CaCO3)。

Ca(OH)2+H2O+CO2=Ca(CO)3

(2)

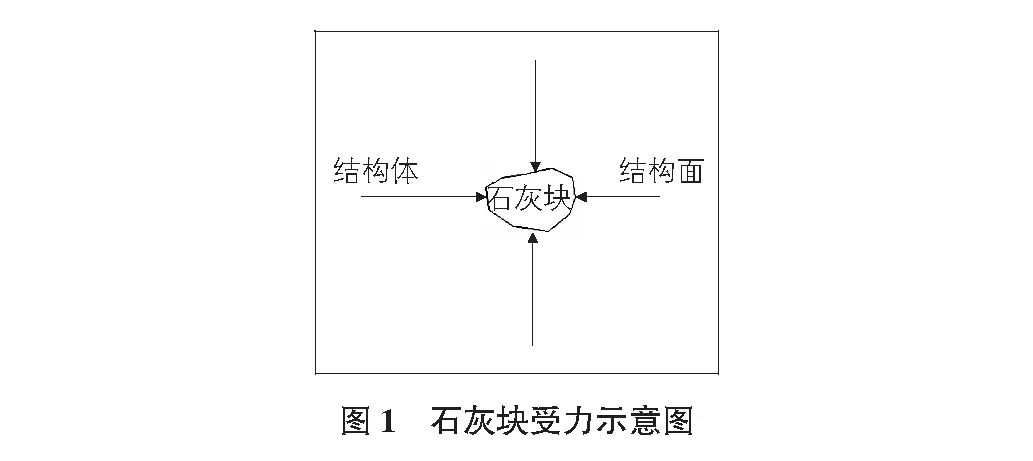

这一过程造成混凝土碳化,使混凝土疏松、易脱落。氧化钙、氢氧化钙、碳酸钙在结构内积累过多、体积膨胀,受周围压力过大、结构面强度低爆裂而出,就如上述实际发生的现象,受力如图1所示。

4 混凝土中掺入生石灰块产生的危害

除了因为膨胀而使混凝土表面开裂以外,生石灰水化反应需要大量的水,造成混凝土浆液中水分减少,混凝土稠度增大,混凝土中产生大量孔隙,影响混凝土强度和质量。发生的碳化现象使混凝土的碱度降低,当碳化超过混凝土的保护层时,碳酸钙爆裂而出,会在结构内留下空隙,而与空气直接接触,就会使混凝土失去对钢筋的保护作用,同时也会在结构局部出现薄弱层,对整体结构产生巨大的危害。

同时生石灰水化发生时,放出大量的热量,使混凝土中的温度急剧上升。温度上升促使混凝土浆料中游离的二氧化硅(SiO2)与石灰发生反应生成硅酸钙,反应式如下:

(3)

这一过程进一步造成混凝土中的水分大量减少,影响混凝土的质量。

5 结构加固处理方案

首先对本层混凝土强度进行回弹检测,检查强度是否达到设计要求。第三方检测机构对6号楼13层墙柱和14层梁板进行回弹检测,总共取点16组(部位)共80个点位进行回弹检测,检测初步结果72个点位强度达到或超过设计要求,8个点位存在有略微小于设计强度的情况,在此基础上增加了检测比例。同时将掺入生石灰的混凝土与同条件下混凝土试块进行标养,对比强度变化。经过检测分析看,绝大部分开裂部位在保护层厚度内,爆点主要位于混凝土表面(混凝土保护层部分),不影响结构强度,检测报告(强度等)也基本合格。

对该层混凝土情况进行了连续湿水和长达5个月左右的观测记录,其中最近两个月均未见新的爆点出现。项目部采取一些对结构表面的修补措施:

1)选择爆裂点数相对多的一面墙体将其一面的保护层凿开并进行观察以确定是否还存在有未爆裂的氧化钙点,然后用M25水泥砂浆进行修补处理。

2)对于墙体、楼板的爆裂点采用水泥砂浆进行填补处理,对于梁面爆裂点采用环氧砂浆进行填补处理。

3)对于爆裂点数相对稍多的三块板,板底进行适当加厚粉刷处理,并在粉刷层进行了挂网粉刷处理。

4)修补前将爆裂点处里面的CaO全部清理干净。

5)该层暂未开始粉刷施工,观察1个月~2个月后再进行粉刷。

6 结语

基于实际工程案例分析和试验检测获得的数据,对混凝土结构面爆裂的原因进行深入分析,针对混凝土表面爆裂破坏的特征,采取了相应的加固措施保证结构质量。目前,该工程采取的修补方案已落实较长时间,尚未发现异常,反映良好,取得了较好的技术经济效果。但以下方面还需深入研究:对结构面上爆裂点可以直接观察到,但部分如墙、柱子内部若有生石灰块,检测容易漏掉,且修补难度大,可能会有隐患;生石灰在结构内对钢筋的影响目前还未显现出来,需要对其进行受力分析等问题。

[1] GB 50666—2011,混凝土结构工程施工规范[S].

[2] GB 50204—2015,混凝土结构工程施工质量验收规范[S].

[3] GC/T 481—2013,建筑消石灰[S].

[4] 徐有邻,顾祥林.混凝土结构工程裂缝的判断与处理[M].北京:中国建筑工业出版社,2010.