冲压速率对高强钢热冲压马氏体相变的影响

2018-01-24沈明双

翁 进,王 敏,沈明双,常 永

(湖北汽车工业学院 材料学院,湖北 十堰 442002)

在汽车车身上应用高强钢热冲压技术是节能减排和提高整车碰撞性能的重要途径。高强钢热冲压是一种将高强度钢板加热到奥氏体温度后快速冲压成形,在保压阶段通过模具的冷却系统实现淬火,从而得到均匀马氏体组织、强度在1500MPa左右的超高强度零件的新型成形技术[1],该过程中的马氏体相变在很大程度上决定了成形件的力学性能,但高强钢热冲压是一个传热-变形-相变耦合作用下的高度非线性物理过程,影响参数多且复杂,易导致各种宏、微观缺陷的出现,严重制约了该技术的发展和应用。

近年来,世界各国汽车行业、钢铁行业都投入大量精力,开展以硼钢为主的先进高强度钢板开发及热冲压技术的研究并取得长足发展。Zhu B等[2]基于ABAQUS对22SiMnTiB钢U型梁热冲压过程进行了建模仿真和相变计算,并对相变预测结果进行分析。M.Nikravesh等[3]研究了22MnB5钢热塑性变形和冷却速率对马氏体和奥氏体开始转变温度的影响,结果表明降低冷却速率能够提高Ms,降低Mf。陈俊豪等[4]研究了变形量对马氏体相变过程及性能的影响,结果表明变形量增大使冷却过程中马氏体转变开始温度升高。

但是目前这些研究主要基于板料高温拉伸等基础力学、材料实验,对热冲压的工艺研究涉及较少,具有一定局限性[5],关于冲压速率对高强钢热成形马氏体相变影响的研究鲜见报道,为此本文将基于ABAQUS软件,以汽车特征结构件U形梁为研究对象,建立其热冲压有限元模型,研究不同冲压速率下,成形件马氏体平均转化率和马氏体分布均匀性的变化情况,阐明冲压速率对成形件马氏体平均转化率和分布均匀性的影响。

1 高强钢热冲压有限元建模

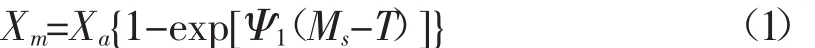

本文采用的高强钢板材料为22MnB5,加热至奥氏体化以后成形淬火,降温速率达到27℃/s以上,可实现均匀的马氏体转变[5]。对于马氏体相变,Koistinen-Marburger给出了如下公式[6]:

式中:Xa——马氏体转变前奥氏体的体积分数,取1;

Ψ1——反映马氏体转变快慢的材料参数,取-0.011;

Ms——马氏体开始转变温度,取376℃;

T——板料温度。

因此,根据板料温度T可求出马氏体的体积分数Xm。

依照UG中的原始模型参数,在ABAQUS中创建各个部件,考虑到几何和载荷的对称性,只建立1/4模型,同时为提高计算效率,简化了模具三大件的外形,单元选择、网格划分与优化后,得到如图1所示的U形梁热冲压热力耦合三维有限元模型。由于成形时间极短,故模具视作恒温以节省时间,模具初始温度取25℃,板料加热温度取900℃。

图1 U形梁有限元模型

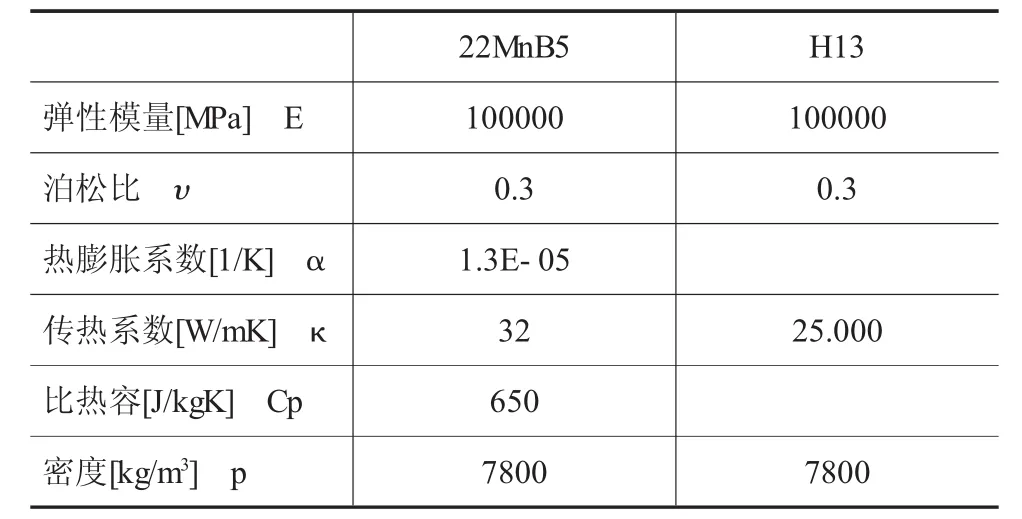

接着在Property功能模块里定义材料及属性。板料选用22MnB5钢,模具材料选用H13钢,其相关属性如表1所示。本模型中涉及的热交换形式主要有对流传热与热辐射,此外还存在接触摩擦力。将接触属性赋予各个接触对中,完成模具与板料间的传热系数、模具与冷却水道中水的换热系数、各个接触面之间的热辐射、模具与板料间以及模具与空气间的对流系数的定义。再在接触模块里将凸模、凹模、顶件块约束为刚体。

表1 材料热力学性能参数

最后将马氏体相变动力学方程式(1)以子程序形式嵌入U形梁热冲压热力耦合三维有限元模型中,进而对马氏体相变情况进行预测和验证。

2 结果与讨论

热冲压中的冲压速率对成形过程和成形件的组织性能影响较大,冲压速率的大小决定了成形过程中板料与模具接触时间的长短,从而影响两者之间传热情况,导致最终得到零件马氏体组织的均匀性有所不同[7]。本实验选取模具初始温度和板料加热温度分别为25℃、900℃,冲压速率分别取10mm/s、30mm/s、50mm/s三组值进行模拟,分析冲压速率对热冲压成形件马氏体平均转化率和分布均匀性的影响。

2.1 冲压成形结束时

冲压速率分别为 10mm/s、30mm/s、50mm/s 时,ABAQUS软件模拟出的板料冲压成形结束时的马氏体转变率云图,如图2所示。

图2 板料冲压结束时马氏体相变云图

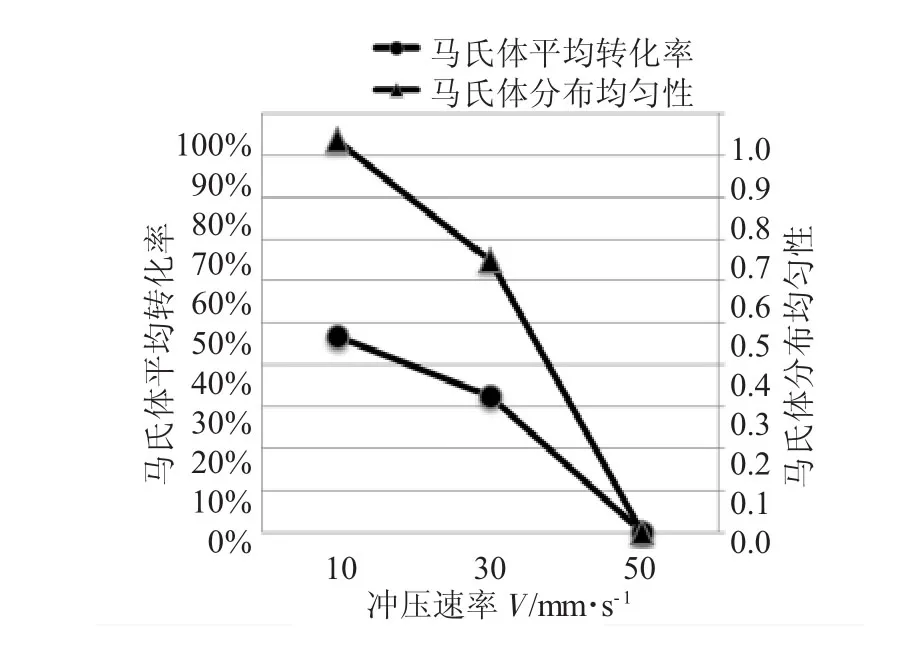

根据图2中马氏体转变率的最大值和最小值可知,凸模冲压速率分别为10mm/s、30mm/s、50mm/s时,板料冲压成形结束时马氏体的平均转化率(所有单元体积分数最大值与最小值的平均值)分别为46.76%、32.49%、0,马氏体的分布均匀性(所有单元体积分数的均方差)分别为0.9352、0.6497、0,如图3所示。

图3 冲压速率对马氏体平均转化率和分布均匀性的影响

由图3可知,在冲压成形结束时,冲压速率越大,马氏体的平均转化率越小,分布均匀性越好,越有利于零件的成形。由于冲压速率越大,凸模下行相同的行程所需时间越短,工件与模具接触传热的时间就越短,板料冷却损失的热量就越少,成形后的温度就越高,与马氏体开始转变温度376℃的温差越大,马氏体的转化率就越小。冲压速率越大,马氏体平均转化率越小,有的几乎没有发生马氏体转变,分布均匀性就越好,更有利于后续的保压淬火过程。

2.2 保压淬火结束时

冲压速率分别为 10mm/s、30mm/s、50mm/s 时,ABAQUS软件模拟出的板料保压淬火结束时的马氏体转变率云图,如图4所示。

根据图4中马氏体转变率的最大值和最小值可知,凸模冲压速率分别为10mm/s、30mm/s、50mm/s时,板料保压淬火后马氏体的平均转化率(所有单元体积分数最大值与最小值的平均值)分别为64.51%、48.18%、48.10%,马氏体的分布均匀性(所有单元体积分数的均方差)分别为0.6447、0.9635、0.9620,如图5所示。

图4 板料保压淬火结束时马氏体相变云图

图5 冲压速率对马氏体平均转化率和分布均匀性的影响

由图5可知,在保压淬火后,冲压速率越大,马氏体的平均转化率越小,分布均匀性越差。由于冲压速率越大,凸模下行相同的行程所需时间越短,工件与模具接触传热的时间就越短,工件冷却损失的热量就越少,成形后的温度就越高,由上述马氏体相变公式可知马氏体的转化率就越小。冲压速率过大还会导致板料马氏体转变不均匀,成形件的机械性能变差。

3 结论

本文基于ABAQUS软件,建立了U形梁热冲压成形过程、保压淬火过程的热力耦合三维有限元模型。通过研究不同冲压速率下,成形件马氏体平均转化率和分布均匀性的变化情况,研究了冲压速率对热冲压成形件马氏体相变的影响,结果表明:随着冲压速率的增加,冲压成形结束时,马氏体平均转化率越小,分布均匀性越好;淬火结束时,马氏体平均转化率越小,分布均匀性越差。

[1]H.S.Liu.Investigation of the Hot-Stamping Process for Advanced High-Strength Steel Sheet by Numerical Simulation,Journal of Materials Engineering and Performance 2009(3):112-114.

[2]Zhu B,Zhang Y S, Li J, et al.Simulation research of hot stamping and phase transition of automotive high strength steel[J].Materials research Innovations,2011.15(sl):426-430.

[3]M.Naderi,M.Ketabchi,M.Abbasi.Analysis of microstructure and mechanical properties of different high strength carbon steels after hot stamping[J].Journal of Materials Processing Technology,2011,211(6):1117-1125.

[4]陈俊豪,宁保群,宝俊成,等.热变形条件对T92钢马氏体相变过程及性能的影响[J].热解工工艺,2015,10:42-45.

[5]韩小强,于宏元,盈 亮,等.热冲压关键工艺参数对零件力学性能影响研究[J].锻压装备与制造技术,2013,4:58-62

[6]姜大鑫,武文华,胡 平,等.高强度钢板热成形热、力、相变数值模拟分析[J].机械工程学报,2012,12:18-23.

[7]Heon Young Kim ,Jong Kyu Park ,Myoung-Gyu Lee.Phase transformation-based finite element modeling to predictstrength and deformation ofpress-hardened tubularautomotive part,Springer-Velag London 2013.

[8]肖碧媛.22MnB5高强度钢热变形行为及冲压工艺仿真研究[D].长沙:湖南大学,2013.