预应力组合结构在板材多点成形设备中的应用

2018-01-24曹建锋李帅臣岳明英师文涛

曹建锋,李帅臣,岳明英,师文涛

(兰州兰石能源装备工程研究院有限公司,甘肃 兰州 730314)

多点成形是将柔性制造和计算机技术合为一体,基于离散思想,将模具实体分离为不同规则的单元基本体,通过计算机控制各基本体单元高度,构造出成形面,实现板材的三维曲面成形。多点成形技术因其独特优势,已成现代制造领域的重要研究方向。

多点成形设备主要由压力机集成部分和多点模具集成部分组成,机架是压力机的主要部件,机架重量及机加工成本在整机成本中占有较高比例。工作过程中,机架所产生的变形量也占据机器总变形量的很大比例。所以,在机架设计中,如何合理布置,降低自重,提高刚度和强度,使应力分布更加合适,是必须认真考虑的问题[1]。

多点成形压力机机架作为成形设备的主要受力部件,在机器运行过程中承受着全部载荷,因而其结构设计和质量保障对机器的机械性能和成本有显著影响。机架的可靠性、强度、刚度以及稳定性,对多点成形压力机的总体机械性能也有着重要影响。

1 结构设计

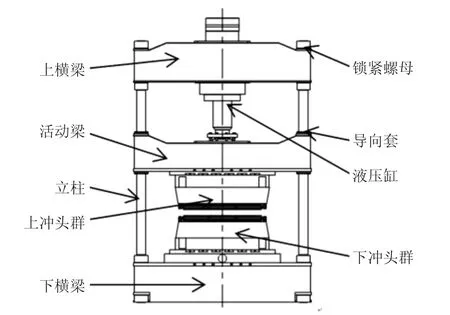

传统的多点成形设备主要采用三梁四柱式压力机[2],如图1所示。该压力机由上横梁、活动滑块、下横梁、液压缸、立柱、导向套、上冲头群、下冲头群和锁紧螺母等组成。上横梁和下横梁通过四根立柱与锁紧螺母连成一刚性桁架,活动滑块通过液压缸实现由四根立柱导向的上下运动及加载。在活动滑块下平面及下横梁上平面上加工有T形槽,用于安装上下冲头群。

图1 传统三梁四柱式多点成形设备

目前传统的三梁四柱式压力机普遍采用分段预紧结构框架或者C型框架形式,从多年实际使用经验可知,该种结构锁紧螺母预紧困难,而且刚度和强度较差,立柱既承受拉应力,又承受弯曲应力,在交变载荷作用下有可能发生疲劳断裂。由于框架刚性差,对活动滑块不能很好地进行约束,特别是在偏载工况下,液压缸活塞杆承受弯曲应力,使密封和导套工作状况恶化,加剧磨损,影响寿命,同时对板材成形精度影响也较大。

预应力组合结构是在承受外加荷载之前,对该结构施加压应力,以部分抵消因施加载荷产生的拉应力,从而改善结构使用性能的一种新型组合结构。预应力组合机架结构应用在多点成形设备中,可以承载较大的载荷,并可较好地减轻设备损伤,提高设备寿命。

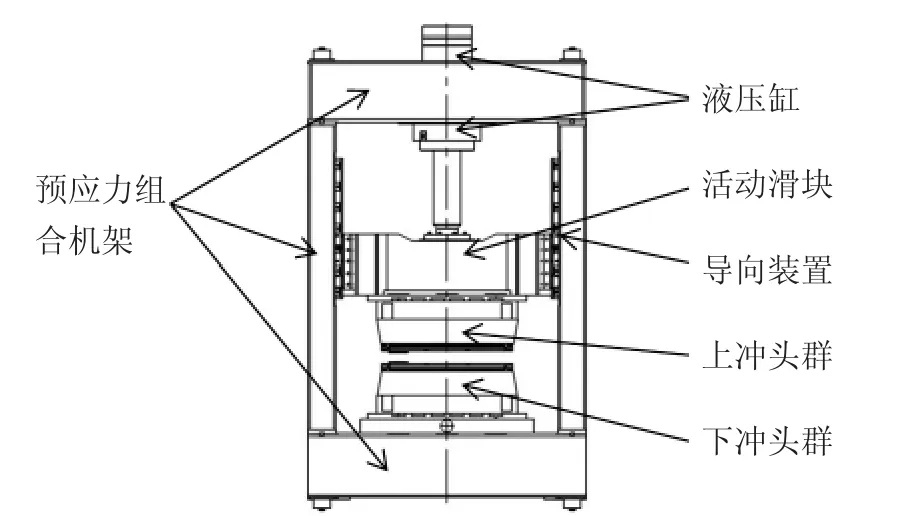

本文提出一种新型的预应力组合框架式板材多点成形压力机,如图2所示,主要由预应力组合机架、活动滑块、液压缸、导向装置、上冲头群和下冲头群组成。其中预应力组合机架由上横梁、下横梁和四件矩形截面的空心柱套,通过四根(每侧一根)置于空心柱套中的预应力拉杆和上下各四个螺母将其预紧成一个刚性框架。空心柱套与上横梁、下横梁连接,主要承受偏心压制时的弯矩,预应力拉杆仅承受拉伸应力,其设计应力值可大大提高,充分利用了材料性能,也减轻了设备重量。另外预应力拉杆工作时应力循环幅度小,其抗疲劳载荷能力也就得到提高,因此也提高了设备使用寿命[3]。

图2 预应力组合框架式多点成形设备

由于空心柱套采用矩形截面,每根柱套有两个面连接有滑动导板,使压力机在工作过程中对柱套起到保护作用,减少了磨损。平面可调的导向装置,完全改变了圆柱形立柱与导向套之间线接触的几何关系,大大降低了导套承受的比压,并且由于其导向间隙易于调整,在长期工作中能不断地进行调整以保持设计规定的精度,提高了滑块工作的平稳性。

2 有限元分析

2.1 有限元模型建立

2.1.1 三梁四柱式机架

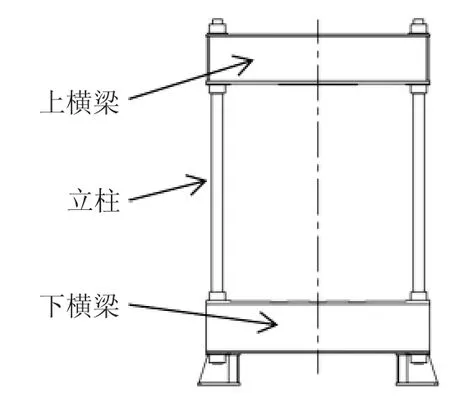

三梁四柱式多点成形压力机机架,如图3所示,主要由上横梁、下横梁、立柱和锁紧螺母组成,机架的上、下横梁分别采用箱形焊接结构,上横梁主要用于安装液压油缸,通过法兰盘和螺母联接,下横梁通过支座用地脚螺栓与设备基础锚固[4]。

图3 三梁四柱式多点压机机架

图4 三梁四柱式多点压机机架有限元模型

建立三梁四柱式机架模型时,对其结构进行简化,将Solidworks建好的几何模型导入ANSYS并进行网格划分,单元数42314,节点数134367。机架焊接用钢板为 Q235,密度 7800kg/m3,泊松比 0.3,弹性模量 2.1×105MPa,屈服强度 235MPa。三梁四柱式多点压机机架有限元模型,如图4所示。

该压力机在工作状态下,上横梁和下横梁为主要承载区域,二者主要承受来自垂直方向的工作压力,工作载荷作用于上横梁的法兰盘上及下横梁的四边形区域上。下横梁的下板底面为主要位移约束区,方向上的位移为零。由于压力机机架为对称结构并承受中心工作载荷,工作状态受力为5000kN。

2.1.2 预应力组合机架

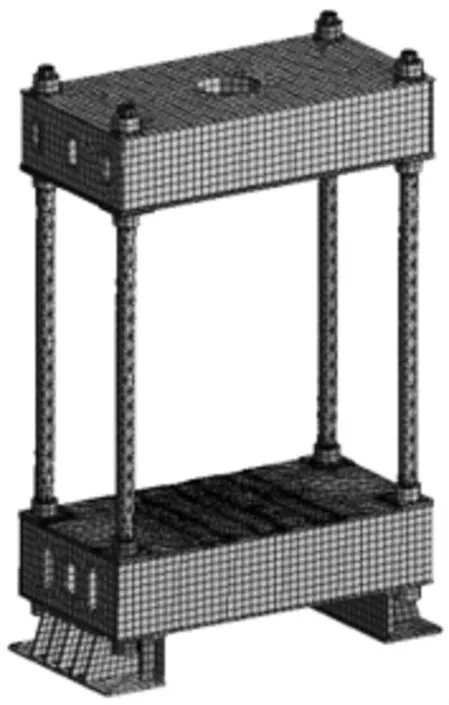

预应力组合框架式多点压力机机架,如图5所示,由上横梁、下横梁和四件矩形截面的空心柱套,通过四根置于空心柱套中的预应力拉杆和上下各四个螺母将其预紧成一个刚性框架,上、下横梁采用箱型焊接结构,上横梁主要用于安装液压油缸,通过法兰盘和螺母联接,下横梁通过支座用地脚螺栓与设备基础锚固[5]。

在建立预应力组合机架模型时,用同样的方法对预应力组合机架结构进行简化,并将SolidWorks建好的模型导入ANSYS软件,进行有限元网格划分,单元数为83147,节点数为227704。机架结构所用材料为Q235,密度 7800kg/m3,泊松比0.3,弹性模量为 2.1×105MPa,屈服强度为235MPa。预应力组合框架式多点压机机架有限元模型如图6所示。

图5 预应力组合框架式多点压机机架

该结构压力机在机架受载前给予拉杆一定的预应力,设定每一根拉杆预应力为1600kN,压机处于工作状态时,上横梁承受模具装置作用于它垂直向上的作用力,下横梁承受模具组件垂直向下的作用力,该作用力大小为5000kN。

图6 预应力组合框架式多点压机机架有限元模型

2.2 模拟结果分析

为了充分比较两种不同结构机架的受力情况,本文对两种结构机架分别在以下两种工况下进行分析:①工作状态呈垂直载荷的情况下,两种机架结构受力情况;②工作状态呈偏载的情况下,两种机架结构受力情况。

2.2.1 垂直载荷条件

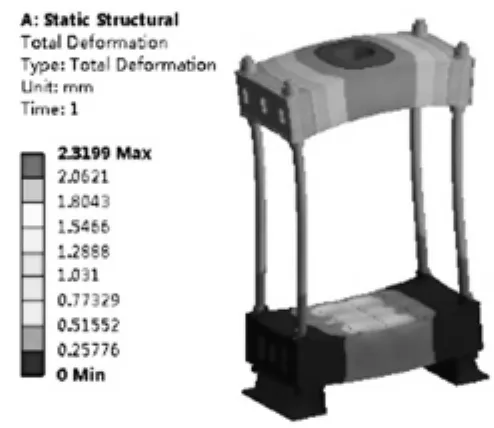

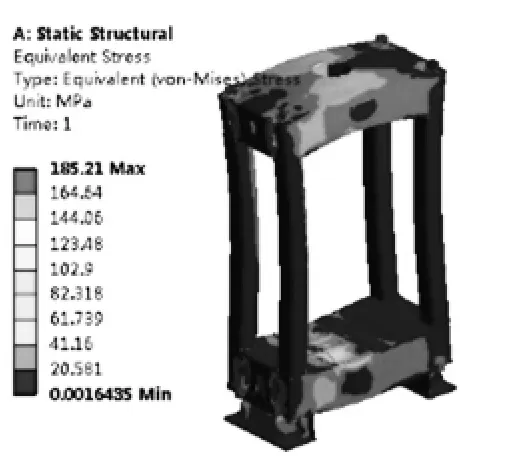

垂直载荷工况下,三梁四柱式机架的总变形和应力状态分别如图7、图8所示;预应力组合机架的总变形和应力状态分别如图9、图10所示。

由图7、图9可见,三梁四柱式机架整体变形为2.3199mm,预应力组合机架整体变形最大值为1.5921mm,后者比前者小很多,整体变形分布更均匀。

图7 三梁四柱式机架总变形

图8 三梁四柱式机架应力状态

图9 预应力组合机架总变形

图10 预应力组合机架应力状态

由图8、图10可见,模拟后处理的应力分布主要集中在上、下横梁,最大应力值基本出现在材料内部的少数局部部分,对受力分析影响不大,因此本文采用均匀分布在上、下横梁的均布应力做比较。三梁四柱式机架均布应力为133.75MPa,预应力组合机架均布应力为74.2MPa,后者应力要小于前者应力,应力分布较均匀。

2.2.2 偏载条件

偏载工况下,三梁四柱式机架的总变形和应力状态分别如图11、图12所示;预应力组合机架的总变形和应力状态分别如图13、图14所示。

由图11、图13可见,相同偏载情况下,三梁四柱式机架最大变形为2.8268mm,预应力组合机架最大变形为2.0947mm,后者比前者小很多,后者整体变形分布更均匀。

由图12、图14可见,与上述垂直载荷应力分析相似,相同偏载情况下,同样采用均布应力分析比较。三梁四柱式机架均布应力为153.99MPa,预应力组合机架均布应力为102.9MPa,后者应力比前者应力小,应力分布更加均匀。

图11 三梁四柱式机架总变形

图12 三梁四柱式机架应力状态

图13 预应力组合机架总变形

图14 预应力组合机架应力状态

3 结论

(1)通过以上结果分析,预应力结构提高了框架的刚性,在承受偏心载荷时,框架受力状况得到改善。相比之下,三梁四柱式结构则强度和刚度较差。

(2)通过结果分析,明显看出预应力组合机架工作状态下整体机身变形相比传统三梁四柱式机架有优势,设备使用寿命延长;三梁四柱式结构在承受偏载时,会使导套组合部分受力加剧,增加磨损,影响寿命。

(3)通过受力分析可知,预应力机架受力分布更加均匀,有助于提高板材成形精度。

[1]俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2007:30-31.

[2]严庆光,李明哲,等.C型多点成形压机机架结构有限元分析和优化设计[J].锻压装备与制造技术,2002,37(3):26.

[3]居大伟,李 森.预应力框架式液压机机身结构承载分析[J].机械设计,2010,9(9):81-83.

[4]陈 党,夏 链,等.20MN大型框架式液压机机身有限元分析及优化设计[J].锻压技术,2011,(3):67-70.

[5]Nie S M,Zhao X L.Structure optimization of the 3D-Frame of hydraulic press.Proceedings of theFirst National Conference on Research and Design of Metal Machines,1989:51-53.