316不锈钢异形I截面型材挤压成形过程有限元模拟

2018-01-24余心宏宋德军李培跃杨胜利

郭 伟 ,余心宏 ,蒋 鹏 ,宋德军 ,李培跃 ,郁 炎 ,杨胜利 ,陶 欢 ,付 文

(1.中国船舶重工集团公司第七二五研究所,河南 洛阳471039;2.西北工业大学 材料学院,陕西 西安710072)

不锈钢具有优美的外观、优异的耐腐蚀性及良好的力学性能,广泛应用于机械制造、建筑、医疗器械、交通运输等相关领域[1]。与普通碳钢不同的是,不锈钢具有液体流动性差、体积收缩大等特点,致使不锈钢的铸件利用率低,不锈钢型材的挤压技术已逐渐成为一些新型工业的主要要求[2-4]。近年来,计算机技术和数值计算方法发展迅速,数值模拟法既可以节约时间,又能获得挤压过程中金属坯料的流动规律,逐渐成为型材挤压研究中不可或缺的研究方法[5-7]。本文以316不锈钢非对称I截面型材为研究对象,采用DEFORM-3D有限元软件对其挤压成形过程进行有限元数值模拟分析,依据型材不同部位的流出速度差异调整模具工作带长度,获得了较为理想的模具结构,并基于成形过程中金属流动、出口温度和应力应变分布规律,确定了其在热挤压过程中理想的工艺参数组合,为异形截面不锈钢型材热挤压成形工艺提供了重要的参考依据。

1 有限元模型建立与模具设计

1.1 型材外形

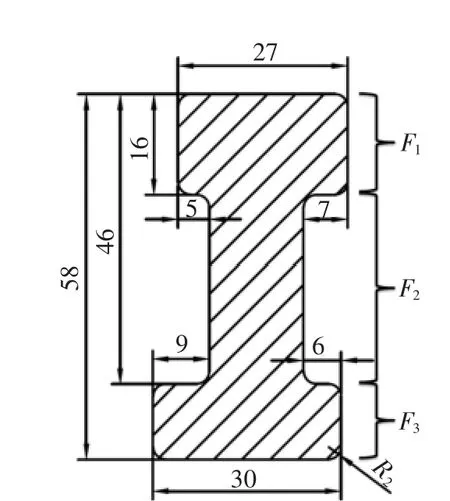

图1为316不锈钢非对称I截面型材的几何形状分布图和主要尺寸,为方便确定凹模不同区域工作带长度,将其分为三个区段:F1、F2、F3。

图1 型材截面尺寸

1.2 有限元模型建立

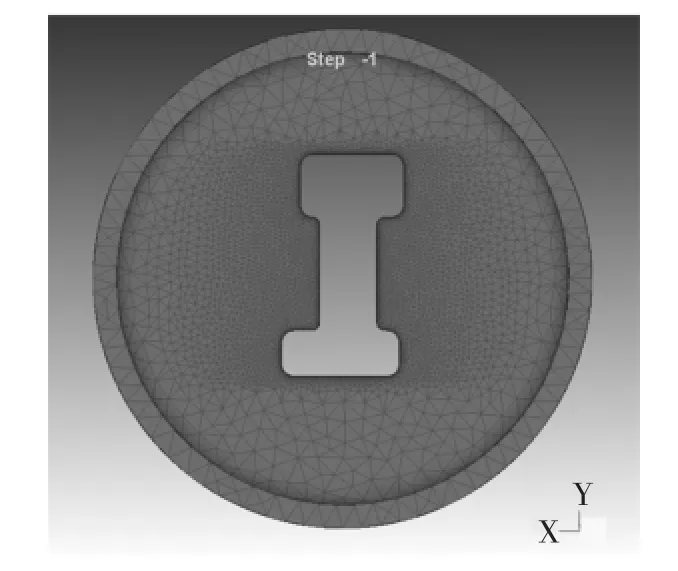

图2 凹模有限元模型

采用CAD软件进行凸模、凹模和坯料的三维实体建模,导入到DEFORM-3D有限元软件,采用系统自带的单元划分方法,离散成等参单元,凹模底部局部细化以保证模口区域计算的准确性。图2为凹模网格划分示意图,网格数为435601个。设置坯料和模具的材料类型、初始温度、凸模移动方向、速度值及模具与坯料间的摩擦系数等参数。在整个挤压模拟过程中,摩擦和塑性变形产生的热量在模具和坯料间传递,坯料和模具与外界存在热交换。设置凸凹模为传热刚体,坯料为塑性体[8]。

1.3 模具设计方案

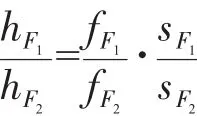

工作带长度h是模具设计中的重要参数之一。若工作带长度过短,模具磨损严重,会降低模具的使用寿命;过长会增加坯料与模具间的摩擦力,使挤压力升高,易出现划伤和毛刺等缺陷,不能保证制品的表面质量。另一方面,工作带长度超过一定值后,金属流出模孔后冷却收缩会使坯料脱离工作带,不能有效控制制品形状[9]。本试验选取h=5mm作为最小工作带长度,由于型材的横截面形状较复杂,尺寸对称性差,挤压时坯料各点的应力分布和变形复杂,金属流动不均匀,因此在设计模孔时,通常借助不同的工作带长度来控制金属的流速。型材模孔工作带长度计算表达式如下[10]:

式中:hF1、hF2——分别为F1、F2区段上工作带的长度;

SF1、SF2——分别为F1、F2区段上的型材周长;

fF1、fF2——分别为 F1、F2区段上型材面积。

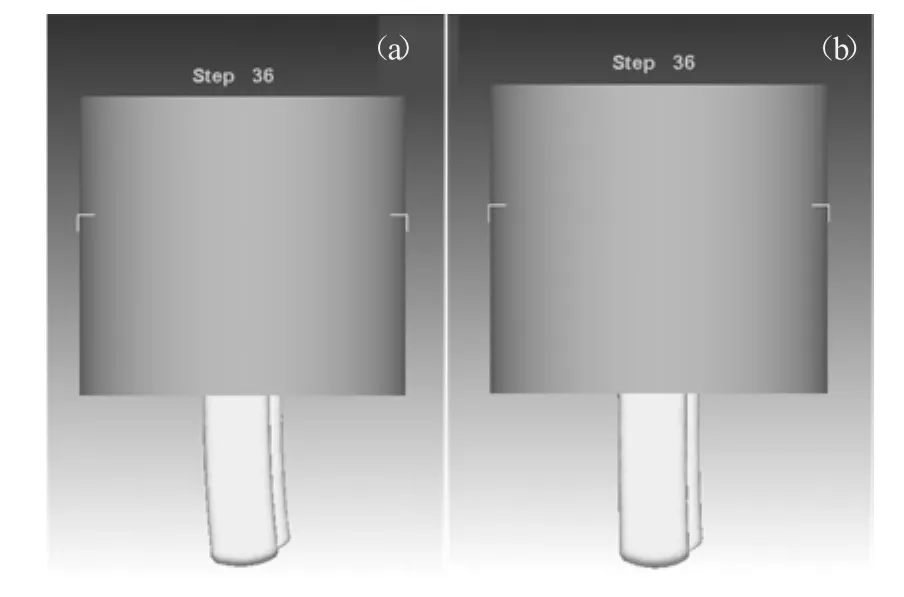

式中面积反映挤压时流经各区段金属量的分配情况,周长反映摩擦力的分布,以上方法就是根据金属量的分配与摩擦阻力的大小来均衡金属的流动速度。在试验过程中,设计最小工作带长度为hF1=5mm,由上式得:hF1:hF2:hF3=0.765:1:0.898,计算得:hF2=6.53mm,hF3=5.87mm。图3和图4分别为工作带长度未调整和调整之后金属的流出情况,可以得到,工作带长度调整可有效改善金属流出时的弯曲现象。

图3 挤压过程金属流出示意图(a)工作带长度未调整 (b)工作带长度调整后

1.4 挤压模拟工艺参数

表1为挤压模拟过程的工艺参数。坯料采用316不锈钢,模具采用H13热作模具钢,挤压比为9,模具温度为450℃,挤压速度为50~250mm/s,摩擦系数为 0.1~0.7,坯料预热温度为 650~1050℃。

2 模拟结果与分析

2.1 挤压速度对挤压成形的影响

不锈钢加工硬化速率大,工业上要求较高的挤压速度以保证制品质量,但挤压速度过高会导致变形不均匀,变形抗力大,降低模具的使用寿命。挤压速度选取50mm/s~250mm/s,摩擦系数0.3,坯料预热温度1050℃,其他模拟参数如表1所示。图4为不同挤压速度下坯料的等效应力分布图,随着挤压速度增大,与模具相接触的变形区域内应力值不断增大,且大应力区域的范围也逐渐增大,出现应力集中的趋势增高。

表1 挤压工艺参数

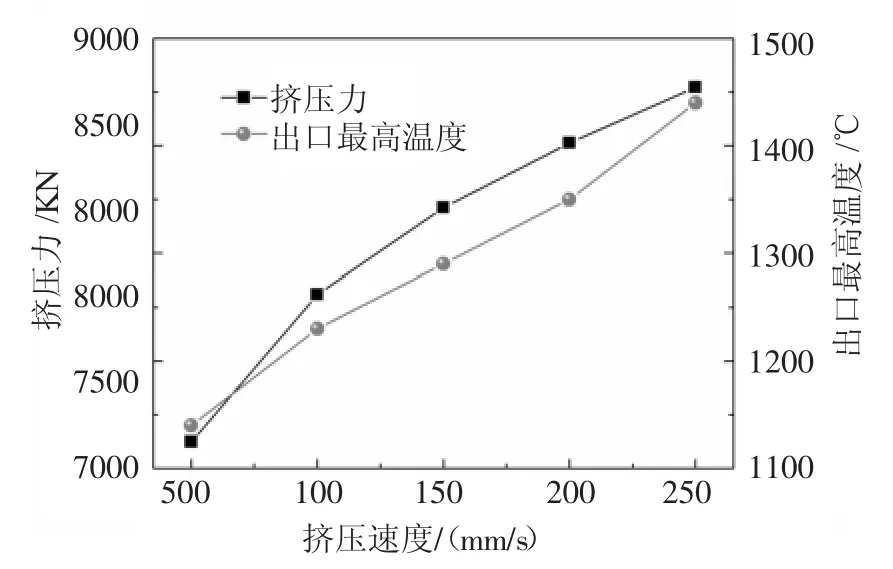

挤压速度对坯料出口温度和挤压力也有很大影响,图5为挤压力及出口最高温度随挤压速度的变化曲线。挤压速度大小不会影响温度分布的整体规律,温度最大值分布在模口区域,且随着挤压速度增大,坯料最高温度呈上升趋势,在V=250mm/s时达到1440℃,过高的坯料出口温度不符合生产要求。一般来说,坯料温度增加,金属的变形抗力降低,挤压力随之减小,然而,挤压速度增大时,相应的变形量也随之增大,产生的加工硬化又使变形抗力有增大的趋势,导致挤压力增大。本模拟中挤压力随着挤压速度的增加而上升,这是温度引起的软化效果和加工硬化效果综合作用的结果。为保证型材质量、模具寿命及较高的生产效率,本文选取V=200mm/s。

2.2 摩擦系数对挤压成形的影响

图4 不同速度下等效应力分布图(a)V=50mm/s(b)V=100mm/s(c)V=150mm/s(d)V=200mm/s(e)V=250mm/s

图5 挤压力及出口最高温度-挤压速度变化曲线

摩擦系数μ是挤压过程中十分重要的参数,直接影响型材温度分布、应力分布、挤压力大小、尺寸精度以及模具使用寿命。本文选取摩擦系数0.1~0.7,挤压速度200mm/s,坯料预热温度1050℃,其他模拟参数如表1所示。图6为μ=0.1与0.5时挤压件的等效应力分布图。随着表面润滑条件变差,材料流动性下降,挤压变形大部分由坯料内部的金属流动补充来完成,因此μ增大时与模具接触的变形区域应力范围逐渐扩大。

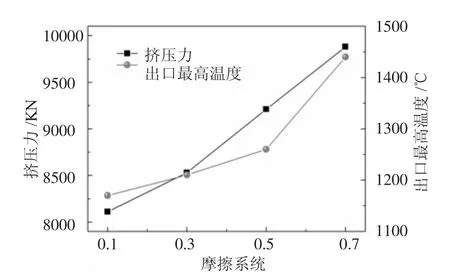

图7为挤压力及出口最高温度随摩擦系数的变化曲线。μ=0.1时,挤压力为8110kN,坯料最高温度为1170℃,比初始温度高120℃;当μ增大到0.7时,模具与坯料产生剧烈摩擦,挤压力明显增大,达到9880kN,温度达到1440℃,比初始温度高390℃。随着摩擦系数增大,摩擦成为产热的主要因素,加上金属的塑形变形,两者相互作用产生大量的热,导致温升较大。实际生产过程中摩擦系数过大会使工作带温度过高,挤压力明显增大,型材的形状及性能不能得到有效控制,为保证模具寿命及型材质量,本文选取μ=0.3。模拟结果还得到,坯料的质点速度随摩擦系数的增加而降低,可通过改变模具粗糙度调整不同部位金属的流速,以保证型材端面齐整和减小内应力[11]。

2.3 坯料预热温度对挤压成形的影响

图6 不同摩擦系数下等效应力分布图(a)μ=0.1;(b)μ=0.5

图7 挤压力及出口最高温度-摩擦系数变化曲线

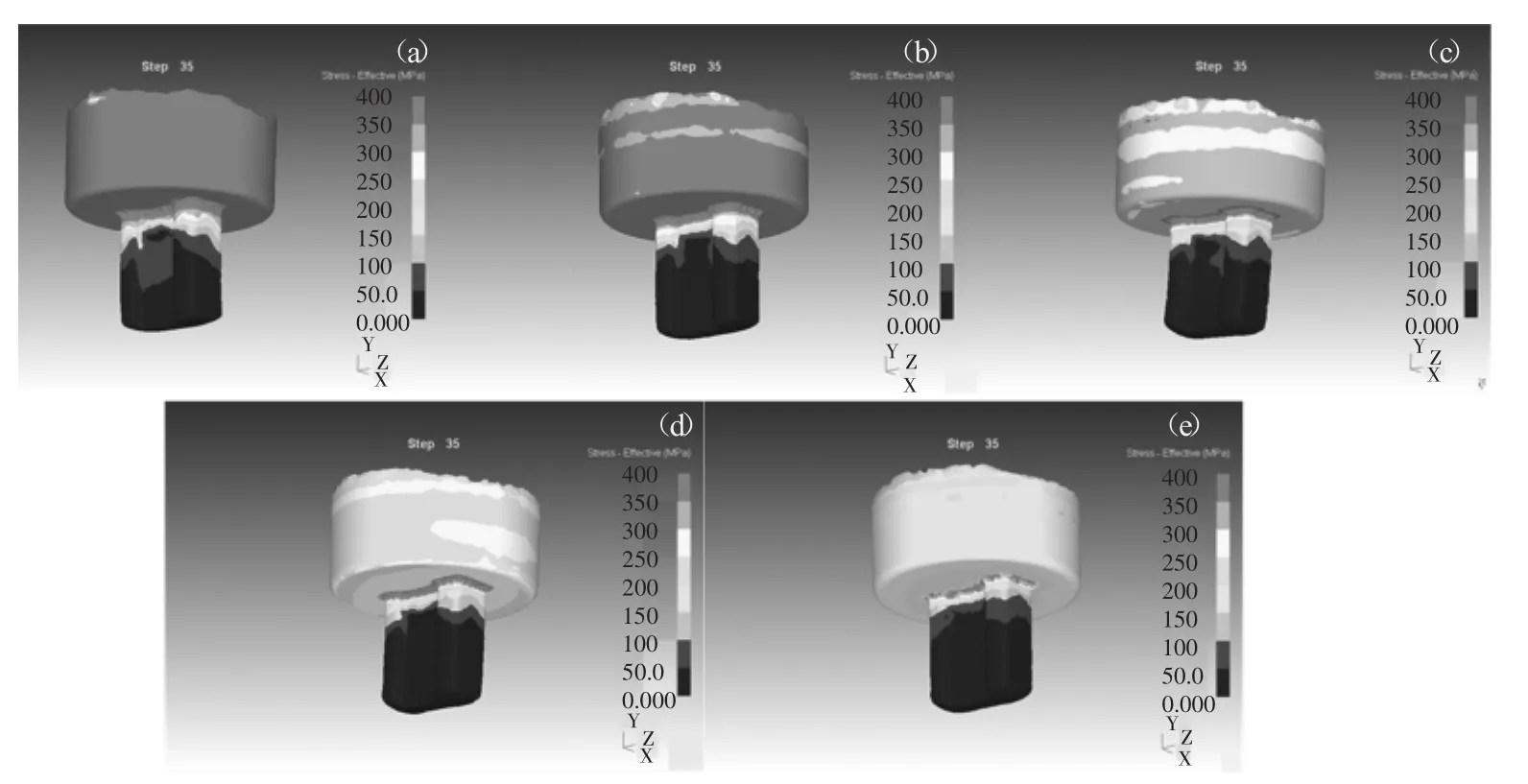

金属预热是热挤压过程中的重要工序之一。坯料温度越高,其变形抗力越小,越容易转化成高质量的挤压件;但加热温度过高,又会出现过热和过烧现象,降低模具的使用寿命。因此需将坯料预热温度控制在一定范围内,才能有利于毛坯成形,提高经济效益。选取坯料预热温度为650℃~1050℃,挤压速度200mm/s,摩擦系数0.3,其他模拟参数如表1所示。图8为坯料在不同预热温度下的等效应力分布图,随着坯料预热温度升高,坯料整体的等效应力分布规律一致,最大值均出现在模口部分,但数值上呈降低趋势。预热温度在650℃时,最大等效应力值为669MPa,预热温度上升到1050℃后,坯料的最大等效应力明显减小,为397MPa。研究表明,坯料预热温度在1050℃时,应力值、挤压力和由于变形引起的温升较小,金属流动状况良好,可延长模具寿命。本文选取坯料预热温度为1050℃。

3 挤压力理论计算结果与模拟值对比

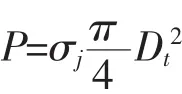

主应力法是目前计算管材、型材挤压力的常用方法,经生产中反复验证该计算值接近实际值。挤压力的计算公式如下[12]:

式中:

σs——挤压坯料的变形抗力,其值取决于坯料的性质、挤压温度、变形速度和变形程度;

α——死区角度(死区与变形区分界线同挤压筒中心线夹角),平模挤压时取α=60°,锥模挤压时,如无死区,则α即为模角;

λ——挤压系数(挤压比);

Dt——挤压筒内径;

d1——模孔直径;

l1——工作带长度;

l2——变形区长度;

l3——未变形区部分锭坯的长度;

l0——锭坯的长度;

∑Z——制品的周边长度总和;

∑F——制品的断面积总和;

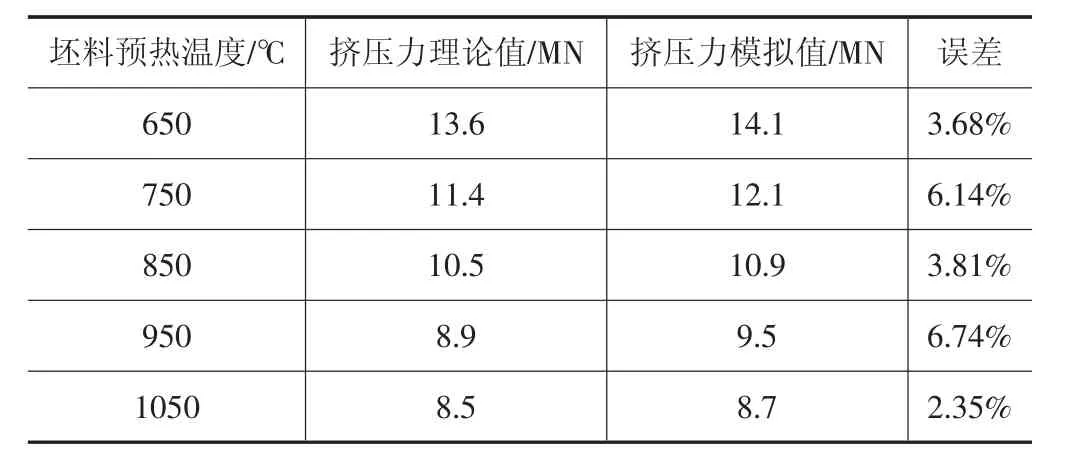

表2为不同坯料预热温度下理论计算结果和模拟值,二者相差不大,误差在7%以内。

图8 不同坯料预热温度下等效应力分布图(a)650℃;(b)750℃;(c)850℃;(d)950℃;(e)1050℃

表2 挤压力理论值与模拟值对比

4 结论

(1)采用有限元计算法模拟非对称I截面不锈钢型材挤压过程,通过调整不同工作带长度来控制金属的流速,获得均匀、平直的挤压件;

(2)随着挤压速度、摩擦系数的增大,挤压力和坯料出口最高温度逐渐增加;坯料预热温度对应力分布规律影响不大,但对挤压力影响较大,升高坯料预热温度可有效减小挤压力;

(3)当挤压比为9、挤压速度为200mm/s、摩擦因子为0.3、模具预热温度为450℃、坯料预热温度为1050℃时,金属流动状况良好,应力应变分布均匀,挤压力较低,可有效提高模具的使用寿命;

(4)采用主应力法计算了不同坯料预热温度下挤压力的理论值,与模拟值吻合良好,验证了模拟的正确性,对实际生产具有一定的参考价值。

[1]朱 俊.关注不锈钢的应用和消费市场[J].金属世界,2010,(1):72-74.

[2]飞尚才.SUS304奥氏体不锈钢冷轧及退火工艺对组织和性能的影响[D].兰州:兰州理工大学,2011.

[3]董湘怀.金属塑性成形原理[M].北京:机械工业出版社,2011:8-10.

[4]Kim W J,Jeong H G,Jeong H T.Achieving high strength and high ductility in magnesium alloys using severe plastic deformation combined with low-temperature aging[J].Scripta Materialia,2009,61(11):1040-1043.

[5]Wang Y,Zhou Z Y,Pan J Y,et al.ALE-based finite element method(FEM)numerical simulation of aluminium profile extrusion forming[J].Forging&Stamping Technology,2010,35(1):149-153.

[6]王晓路,陈 炜,高 霖,等.数值模拟对薄板冲压成形工艺设计的优化[J].锻压技术,2005,30(3):21-25.

[7]颜凌云,武鹏飞,包宗贤,等.304不锈钢四通件热挤压成形规律研究[J].锻压技术,2013,38(3):72-74.

[8]文永洪,余心宏,刘 雷,等.难变形金属L截面型材挤压过程有限元模拟[J].锻压装备与制造技术,2014,49(1):80-84.

[9]南磊层.几种铝型材挤压模具的改良设计[J].铝加工,2003,(5):28-31.

[10]刘静安.轻合金挤压工模具手册 [M].北京:冶金工业出版社,2011:85-88.

[11]吴向红,赵国群,孙 胜,等.挤压速度和摩擦状态对铝型材挤压过程的影响[J].塑性工程学报,2007,14(1):36-41.

[12]温景林,丁 桦,曹富荣.有色金属挤压与拉拔技术[M].北京:化学工业出版社,2007:53-57.