转向节平锻制坯模具的加工实践应用

2018-01-24申冠辉

申冠辉

(山东光岳转向节有限责任公司,山东 聊城 252000)

转向节毛坯的锻造过程一般包括制坯、粗锻、精锻三个过程,而制坯过程又包括三步:压饼、压杆和镦葫芦。通过制坯对热料多次锻打变形,极大降低因一次变形过大造成的质量缺陷。制坯模具理论计算的结果往往不能满足生产需要,需根据实际情况加工制作。制坯好坏决定着转向节毛坯精锻后的质量,转向节毛坯表面出现的折叠缺陷70%以上是制坯模具不合格造成的。

本文主要从制坯模具加工的三步骤进行阐述。

1 压饼(花瓶工艺)

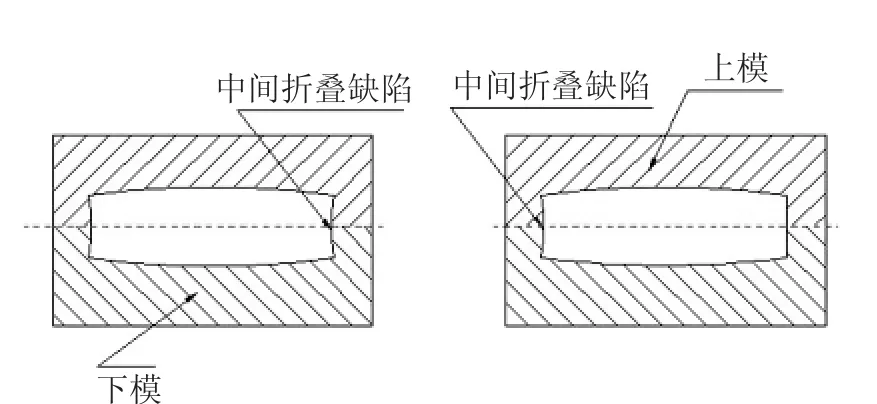

之所以也叫做花瓶工艺,是因为该工步锻出的饼从侧面看形状像一只卧着的花瓶。可划分为饼前、饼中和饼后三部分,如图1所示。

图1 铸造过程中钢饼示意图

若将该饼平均分为六份,1/6段为小斜面,2/6段为弧线过渡面,其余段为直斜面,且在宽度方向上必须为弧线,否则在压杆过程中两边两股行料易在中间形成折叠缺陷,如图2所示。在加工该步制坯模具时要保证中间的热料先行进以带动两边热料的行进,热料形成一股,此折叠方可消除,可在中间的部分剥出凹槽,使饼的该处突起(图1)。

图2 锻造过程中压杆示意图

(1)饼后(饼长度比圆钢大20mm~30mm)。其该部位的厚度尺寸一般为圆钢料直径的2/3~3/4,比如圆钢为150mm,该段的厚度一般为100mm~120mm。

(2)饼中。饼中是指饼的最厚部分,一般按5分线划分,最厚部分应在第二线或多一点的位置,其厚度一般比圆钢直径小15mm~20mm。比如圆钢直径为150mm,那么它的厚度应在130mm左右。如果过厚,会造成转向节盘面前后R角的斜伤、浪费材料、过渡不匀及个别部位缺材等缺陷;如果过薄,一般会在盘的平面上出现由于因两股行料夹成的折叠缺陷。

(3)饼前(葫芦)部分。通常该部分厚度比后头小5mm~10mm,然后与中心最厚部位呈直线稍带点弧形过渡(图1)。

2 压杆

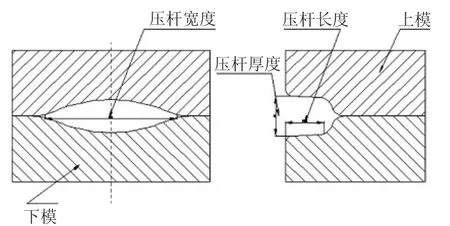

压杆顾名思义就是锻打转向节杆部,杆部是转向节加工要求最严格的部位,不能有丝毫马虎。具体操作是把饼立起,锻打饼的后头,一般情况下,宽度比圆钢直径大50mm,长度比杆窝的深度稍短,一般为转向节杆长的2/3左右,上下模的压杆厚度,一般根据杆窝的宽度稍小5mm~10mm,模边与模膛的过渡必须呈大圆角过渡,模膛要求小斜面向里,呈 15°左右,如图3所示。

图3 锻造过程中压杆示意图

3 镦葫芦

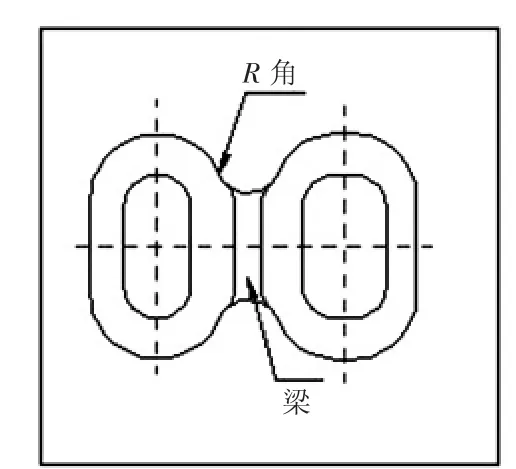

镦葫芦是制坯成形向终锻过渡的关键工序。本工序之所以叫镦葫芦,是因为其形状像一个葫芦,制坯的模膛分为葫芦窝和杆窝。

3.1 葫芦窝

葫芦窝是整个制坯过程中出现折叠缺陷风险最大的部位。葫芦的结构尺寸分为大小爪的外围及两侧。制坯的外围尺寸往往比终锻小10mm~5mm;两侧就是大小爪头部的厚度尺寸,一般情况下,大小爪根部厚度(模面向下1.5mm)为终锻后小爪厚度尺寸的1.6~2倍。如EQ140转向节的厚度尺寸为70mm,而制坯的厚度尺寸应为110mm~140mm之间,通常采用中间的数字120mm~130mm。爪的底部宽度与转向节终锻后的厚度尺寸大5mm~10mm;其深度比终锻后爪长小10mm~20mm。比如爪长70mm,其深度一般为60mm左右。从爪的底部呈斜线为120°,向上2/3处后改为150°~170°到平面(约离模面5mm~10mm)出大圆R角,如图4所示。

图4 锻造过程中葫芦示意图

3.2 梁的制作

梁是在葫芦中间能够分开大小爪的纵向立面。它的作用如同刀,可以把饼劈为两段,即大爪、小爪。梁的长度为饼前头厚度+2mm范围内,如图4所示。

3.2.1 梁的宽度与位置

梁的宽度是终锻件里档尺寸的1/4稍大,且梁顶端呈圆凸状(图4)。一般情况下,在锤锻模具中梁中心线与杆窝中心线向大爪稍偏一点,若两线正对或偏差较大,不仅会在盘前R角、杆根R角及里档R角处出现折叠缺陷并延伸,而且在终锻中锻件不能放置平衡引起其他位置的质量缺陷。

3.2.2 梁对应大小爪过渡R角

图5 锻造过程中葫芦示意图

大小爪过渡R角若加工不好,则极易造成大小爪侧面的折叠缺陷,该角从梁向周边顺势圆弧角过渡而不能采用直线过渡,如图5所示。R角过小,则走料不顺,难以充满模膛,并出现折叠;R角过大,则易出现爪因料不足,两股行料的对接而出现折叠,并造成材料的浪费。

对于制坯外围的四角同理应均为过渡大圆角。

3.2.3 梁的其他加工要求

梁向下延伸的斜度一般为大爪面30°稍大,小爪面为40°。梁底部宽度为终锻件里档的1/2稍大。在距离模面向下10mm处,梁上端的宽度为终锻件里档 1/4(图 4)。

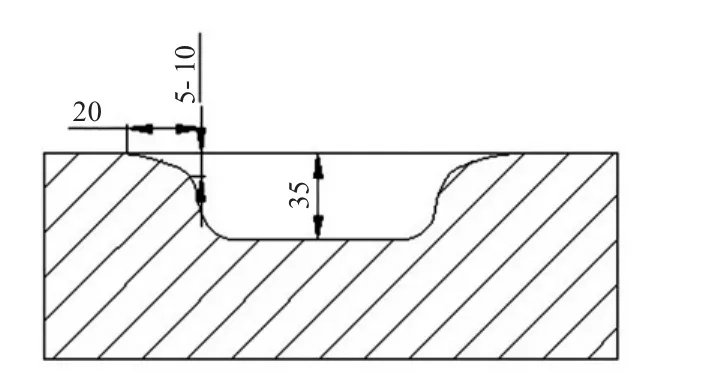

葫芦盘平面呈斜度向内延伸到模膛边缘位置。在大小爪两侧向外20mm左右开始到爪的边缘应落下3mm,而到梁的边缘应为5mm~10mm,如图6所示。如果模膛边缘为平面则可能造成锻造制坯成形后内角为立角或者四周有多出的斜料而形成折叠。

梁的高度一般情况下为模面向下35mm,如图6所示,以梁的平面中心为限。

图6 锻造梁剖切示意图

3.3 杆窝加工

杆窝就是压杆完毕后将料栽入的地方,让饼能够立起的一个长椭圆形窝洞。其宽度一般根据圆钢直径与压杆后杆的宽度为依据。生产实践中一般为圆钢直径的1/3+10mm~15mm。实际生产中一般在40mm~60mm不等但是必须比压杆后的杆宽5mm~10mm;杆窝的长度一般情况下比圆钢直径长30mm~50mm左右;杆窝深度应该是转向节杆长的2/3左右。

从杆窝的周边向外斜向上延伸为30°,特殊情况下为20°。而杆窝壁为20°向下斜度,一般为 V形槽,平面角为大圆角,如图4所示。

4 注意事项

(1)在整个工艺制作中,不能出现直线面,必须有一定的弧度;任何一个角必须为圆角或者根据过渡和锤锻需要形成小圆角,禁止出现钝角和锐角。

(2)压饼一锤定形,饼的表面要求光润,不能出现棱角和沟、凹凸区,否则都将造成不同程度的折叠。

(3)如果压杆超过杆窝的长度或者在杆窝口向下10mm至底部向上20mm之间比杆窝宽,则制坯成形后的盘背面根部出现折叠或者有沟状。

(4)葫芦表面均为过渡曲面;梁过低费料,出伤,梁过高充填不满;整个葫芦可在爪的两侧加厚,不可将外围加宽,加厚有助于热料向前行进。如果外围加宽,热料行走减缓而且毛边过肥大。

(5)热料在锻造时相对于左右斜度,行料是有一定规律的。比如说放置于杆窝中,若竖立的饼向左歪斜,其精锻后右边的盘就较大,反之亦然,因热料是在最低位置的圆弧鼓面行走流动,在锻葫芦的过程中,料前头向下100mm左右就会外鼓一次。

(6)在镦葫芦时,成形后爪根及爪根的整个周边,不能有多余料出现。如果有余料,那么精锻后转向节的爪根就会出现后包前折叠。

[1]赵启明.2006年新编锻造生产新工艺、新技术及质量验收规范实用手册[M].北京:北方工业出版社,2006.

[2]袁江顺.工程材料及热加工[M].武汉,华中科技大学出版社,2006.

[3]洪慎章.实用热模锻设计与制造[M].北京:机械工业出版社,2011.

[4]贾宪安.热挤压工艺与模具设计[M].北京:机械工业出版社,1986.