WP12油底壳工艺试验与模具开发设计

2018-01-24王跃臻刘建新张新国

王跃臻,刘建新,张新国

(1.山东科技职业学院机械工程系,261053;2.潍柴重机股份有限公司,山东 潍坊 261001)

WP12欧三蓝擎发动机的油底壳原设计深度为320mm,生产工艺是:分为上、下两段进行拉深,上油底壳拉深180mm,下油底壳拉深160mm,两个油底壳套在一起套合20mm并采用专用点焊机点焊后,再采用缝焊机缝焊,焊缝长度1.5米以上。油底壳不仅外观质量差,而且渗漏率高、生产工艺复杂,造成生产成本增加及环境空气污染,迫切需要进行改进。

1 现状及存在的问题

WP12柴油机的油底壳的传统生产工艺是采用上、下两段分别进行拉深,然后进行整形、切边、冲孔、翻边等后续工序,再将上、下油底壳套合后采用专用点焊机点焊,最后采用缝焊机缝焊的方式进行生产,工序较多。这种生产方式主要存在以下几个方面的问题:

(1)外观质量差。两段拼接造成配合不够严密,焊缝外露,再加上焊补后形成的焊瘤,影响整机的外观质量。

(2)渗漏率高。由于焊缝长度过长,达1.5米左右,厂内零部件一次密封试验渗漏率达80%之高,装机试车过程中出现的渗漏率在10%左右;更为严重的是市场客户,如三一重工反馈WP12油底壳在市场漏油严重,如图1所示。

(3)生产工艺复杂,增加制造成本。由于原设计612630010300油底壳需要分上、下两段分别进行拉深,然后分别进行整形、切边、冲孔、翻边等后继工序,再将上、下油底壳套合后采用专用点焊机点焊,之后采用缝焊机缝焊。为保证强度、防止渗漏,油底壳缝焊后采用CO2保护焊进行加固。可见,其制造流程多达数十道工序,生产制造成本非常高,如图2所示。

(4)环境污染严重,采用上下两段拼焊的结构,焊缝长,而且要在点焊、缝焊之后进行CO2保护焊重新焊接,过多的焊接烟尘废气对操作者及生产环境产生严重危害。

图1 客户反馈油底壳漏油严重

鉴于以上所述,对该油底壳的生产工艺进行创新改进已经迫在眉睫。

图2 油底壳采用两段拼焊结构

2 工艺分析及计算

油底壳拉深属于非轴对称阶梯矩形盒件拉深,盒形件的冲压变形性质与直壁圆筒形件有相同之处,亦有不同之处。相同之处是在变形区都是在拉应力与切向压应力的作用下产生拉深变形而存在着变形区产生的拉应力与传力区的承载能力之间的关系问题。不同之处是盒形件变形的应力状态和所产生的拉深变形在周边上的分布的不均匀性,由此引起和圆筒形件成形不同的特点。

WP12油底壳深度为320mm,宽度为280mm,高宽比达1.14。按照以往经验判断,整体拉深难以实现,而且经过详细分析计算后得知,拉深深度已经远超过拉深所能达到的理论极限。经过反复论证及实验验证,项目组工程技术人员与设计部门进行沟通研究分析,改进零件结构,以实现整体拉深的改进思路。

该大深度油底壳的整体成形工艺的冲压工艺设计包括拉深毛坯落料、拉深、整形、切边冲孔、翻边、冲侧孔六道工序,相应需要设计六套冲压模具。毛坯拉深落料工序试模过程中需要对毛坯具体尺寸进行试验修整,所以拉深毛坯落料模具的设计要放到拉深试模成功后进行。在进行拉深模具试验时使用的落料毛坯临时采用激光下料。六道冲压工序中关键的工序是拉深工序,拉深工序能否顺利进行是该大深度油底壳整体成形工艺成功的关键。拉深工艺的设计具体需要侧重以下几点进行设计研究:

(1)在保证柴油机性能的前提下,与设计人员进行沟通,在不影响零件使用性能的前提下,对零件结构进行改进,提高拉深的工艺性能,将该油底壳的深度进行适当调整,具体调整为305mm,以实现整体一次成形。

(2)尽管油底壳的整体高度有所降低,但该油底壳作为不规则的非轴对称深盒形件,拉深时各处变形不均匀,最宽的两圆角及台阶斜面的材料难以得到有效的补充,对整个油底壳拉深过程的材料流动影响较大,成形难度大,拉深破裂问题不易解决。对原有的油底壳拉深技术提出了挑战。经过细致的分析研究和大量的工艺实验,对拉深工艺参数进行了调整和改进:

①毛坯。毛坯尺寸的计算原则,远离四角圆弧尺寸按弯曲成形计算长与宽(实际中可能稍小)。四角圆弧处属于圆筒形和部分直边变形的结合,比圆筒形拉伸尺寸稍小,毛坯尽量用近似圆弧方法保证拉伸流动[1]。工艺验证的工程中本着料多易破,料少易皱的原则[2]对拉深毛坯的形状大小进行调整。

②凹、凸模圆角半径的确定。由于油箱底壳四边变形方式不同,对于四边圆角处(或近似圆角)凹模、凸模圆角半径应较大。试模验证的过程中尤其需要对四边圆角部位的凸模、凹模圆角半径进行适当修磨放大。

③凸、凹模间隙。由于油底壳长度方向两边流动较其它部位快,而为保证拉伸件两边壁部直而挺,作为一次拉伸和二次拉伸的第二道拉伸凸、凹模间隙要小些。设料厚为t,单边间隙一般取(1.15~1.2)t,而大头部分圆角处和短边的凸、凹模间隙要大些,一般取(1.8~2.5)t[1]。

④拉深过程中的润滑创新改进:采用固体润滑剂和液体润滑剂相结合的润滑方式,即聚氯乙烯薄膜润滑和拉延油润滑同时进行。

⑤压边力采用曲线封料,属国内油压机此项技术的首创。

3 工艺方案验证实施

拉深模具的设计采用一模两腔压边结构,在1030吨双动薄板液压机上进行拉深。试模的过程中出现的拉深缺陷集中在油底壳较深部位底部的四个圆角稍向上的危险断面破裂,以及两侧直壁的皱褶现象。通过采用对毛坯的局部结构进行修整、调节压边力、破裂部位凹模圆角放大抛光、拉延筋抛光、改变拉延筋高度、对拉深材料的流动趋向进行合理控制等措施,项目组成员几经修正拉深参数、反复进行拉深试验,最终取得了该大深度油底壳拉深的成功。作为阶梯深盒形件拉深,拉深系数达到1.18,实现了拉深技术的新突破,目前处于国内领先水平,达到国际先进水平。

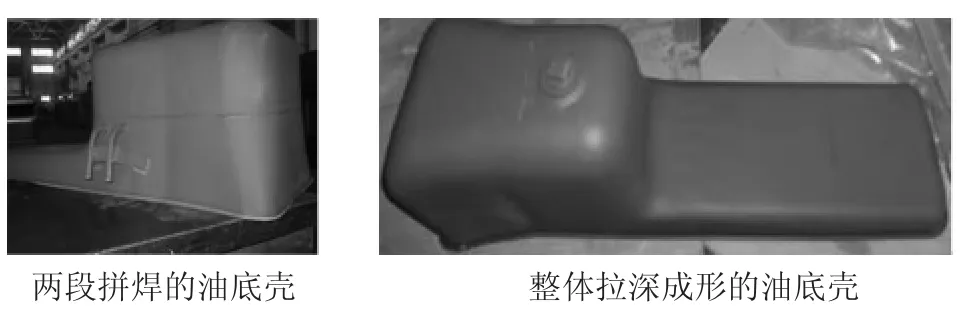

整体拉深的WP12油底壳如图3所示。

图3 创新前后的效果对比

油底壳整体拉深的工艺实行后,取得了理想的效果,工作达到了预期目标,主要创新效果有以下三点:

(1)实行整体拉深工艺后,WP12油底壳的渗漏得到彻底解决,油底壳外观质量和产品性能明显提高,避免了柴油机渗油现象的发生,使蓝擎柴油机更具市场竞争力;

(2)采用整体拉深,油底壳成形工艺减少至四道工序,生产效率提高30%,材料利用率提高30%,节约制造成本35%;

(3)避免了油底壳拼焊造成的焊接烟尘废气对操作者及生产环境产生的危害。

两段拼焊成形与整体拉深的油底壳实物对比如图4所示。

图4 两段拼焊成形与整体拉深的油底壳实物对比

该项蓝擎发动机大深度油底壳拉深工艺的成功,不但节能减排、有利环保减少污染,更大大提高了生产效率和材料利用率,节约了制造成本,使蓝擎柴油机更具市场竞争力。此项技术创新成果是公司拉深技术的新突破,在冲压领域达到国内领先,国际先进水平。同时给企业带来了较大的经济效益和社会效益。

[1]吴迎凯.发动机油箱底壳拉伸成形工艺及模具设计 [J].模具工业,2002.1.

[2]肖祥芷,王孝培.中国模具设计大典第3卷[M].江西:江西科学技术出版社,2003.10.