基于倍福系统伺服优化的研究

2018-01-24凌步军薛华军费永云

凌步军,薛华军,费永云

(江苏亚威机床股份有限公司 江苏省金属板材智能装备重点实验室,江苏 扬州 225200)

数控机床的控制核心是数控系统,为了使数控系统和机械部件之间得到最优的匹配就需要对驱动器进行优化。决定数控机床加工精度的直接执行部件是伺服驱动器和伺服电机[1],因此伺服优化决定了数控机床的加工精度及效率。特别是高速加工的激光切割数控机床,其切割快速、切割图案各异,影响其加工精度的主要因素有:机械反向间隙、伺服不匹配、数控系统等一系列因素。

目前很多数控系统都采用工业总线的方式进行通讯,比如西门子系统采用Profibus总线,倍福系统采用EtherCat总线,但其驱动优化都集成在数控系统中。对于第三方驱动器则需要专门的驱动调试软件进行驱动优化,此时驱动器与系统之间通讯的实时性也显得尤为重要。

1 伺服优化的方法

本文主要介绍倍福驱动在倍福系统上的伺服优化。利用倍福系统自带的示波器软件,通过跟随误差、给定速度、实际速度、转矩使用率曲线对位置环和速度环进行PID优化使数控机床达到最优的切割精度及效率。

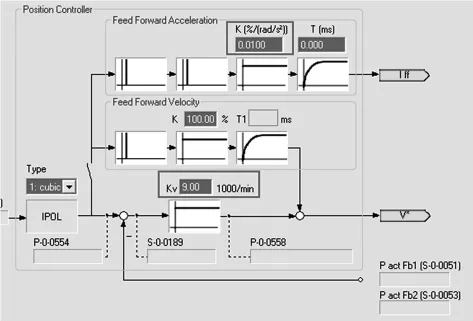

图1 伺服数控系统

驱动轴是由电流环、速度环和位置环组成,伺服数控系统如图1所示。一般来说位置环是一个简单的比例调节器,因而调节起来比较简单,速度环和电流环是由比例积分调节器组成,是驱动的核心部分,因此速度环是驱动优化的调整重点。驱动优化的关键是提高速度环的动态特性,而提高动态特性的关键又在于提高速度环比例环节的增益,降低积分环节的时间常数。

1.1 速度环的优化

速度环的优化是整个驱动优化的重点,速度环主要的优化参数有速度环增益和速度环积分时间常数[2],速度环优化参数如图2所示。随着速度环增益的增大,系统的动态响应也越快,同时提高系统的稳态精度;但该参数调整过大会导致电机刚性偏硬同时会发出啸叫,电机也会不稳定,该参数调整过小电机响应慢,跟随误差也会变大,超调量增大同时会产生低频振荡[1]。速度环积分时间的减小可消除或减少系统的稳态误差,改善系统的稳态性能。速度环调整的一般步骤是:先增大速度环增益直到出现啸叫声,再降低速度环增益直到电机的啸叫声以及电机的振动声消失,从而找到临界值;速度环增益调整后再调整速度环积分时间,通过减少速度环积分时间常数提高系统的稳定性。

1.2 位置环的优化

图2 速度环参数

位置环主要是位置调节器的优化,位置环优化参数如图3所示。主要优化参数有位置环增益和加速度前馈[3]。位置环参数调整的前提是速度环增益及积分时间常数已调整完成。位置环增益越大,系统的跟随误差越小。该参数调整过大会导致超调甚至出现系统振荡。一般只要满足数控系统的加工精度即可,参数调整过硬会导致参数的通用性不高,毕竟每台数控机床的机械特性有所差异。

图3 位置环参数

1.3 伺服优化前后波形对比

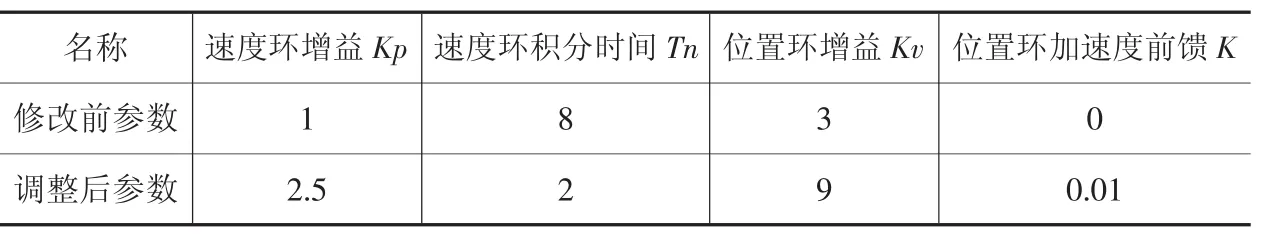

优化前后伺服参数如表1所示,优化前波形图如图4所示,伺服优化后波形图如图5所示。

由波形图可知,跟随误差由75μm下降到15μm,其精度得到了提升,响应时间由原来的195ms减小到150ms,整个机床的动态性能及精度都得到了有效提升。

表1 伺服优化前后参数

2 海德汉圆度测试结果

根据驱动优化结果,利用海德汉二维光栅,在激光切割机上实时模拟切割头的加工轨迹并对加工半径5mm的圆孔进行圆度误差分析。

2.1 实验数据

图4 优化前波形

图5 优化后波形

海德汉ACCOM数据处理软件在测试结果中给出了反向间隙、反向尖角、圆偏差、半径偏差等误差,半径偏差是指实际轨迹与理论轨迹的偏差;圆偏差是实际轨迹上的两个同心圆的最小半径,具体数据如图6所示。

图6 半径5mm圆孔圆度测试结果

2.2 初步分析

在速度转换点处存在反向间隙误差,其中X方向的反向间隙略大于Y轴。由于反向间隙没有得到有效补偿,导致伺服驱动不能及时响应而出现了反向尖角误差。反向间隙主要是由于齿轮齿条的拟合不好导致。根据测试结果在数控系统中分别对X、Y轴进行反向间隙补偿。

倍福系统调整参数分别为:①lr_param.anahl_losekomp:P-AXIS-00021(反向间隙补偿功能),0:关闭反向间隙补偿功能;1:正向补偿;2:反向补偿。②getriebe[0].lose:P-AXIS-:00103(反向间隙值),单位为0.1um或0.0001。③r_param.n_backlash_cyc:P-AXIS-00243(补偿周期),设置为 10,补偿分步在10个扫描周期进行。

2.3 参数优化后的测试结果

数控系统对X、Y轴进行反向间隙补偿后,进行圆度测试,最佳结果如图7所示。

X轴反向补偿值5.3μm,Y轴反向补偿值2.1μm,直径为5mm的圆度误差有了明显改善。此后增大或减小速度环、位置环的增益、比例积分时间,其圆度误差值并没有得到有效改善。

3 总结

图7 参数优化后最佳结果

通过采集驱动器的速度、跟随误差、电流波形图对速度环、位置环进行PID优化,尽管波形图曲线良好,但到直接执行部件的轨迹会有略微的差别。再者,激光切割机在高速运行时,其自身的振动、机床的反向间隙、反向尖角度没有得到有效补偿导致实际轨迹与理论轨迹存在17.4μm误差。因此,驱动优化是电气与机械系统相互匹配的过程,两者共同决定机床的精度和速度。

[1]王伟平.国产数控系统的伺服优化研究 [J].科技与企业,2015,(10).

[2]黄敏高,陈叶娣.基于FANUC18I系统的数控机床伺服控制优化应用[J].煤矿机械,2011,32(2):213-215.

[3]郭 亮,梅雪松,张东升,等.840D数控系统的伺服参数优化[J].机电工程,2011,28(4):444-447.