基于超声导波的高压电缆铝护套检测技术可行性研究*

2018-01-24曹俊平胡文堂刘浩军王少华伍建军吕福在唐志峰

曹俊平,胡文堂,刘浩军,王少华,伍建军,吕福在,唐志峰

(1.国网浙江省电力公司 电力科学研究院,浙江 杭州 310014;2.浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027;3.浙江大学 数字技术与仪器研究所,浙江 杭州 310027)

0 引 言

当今社会中,电力网络的快速发展对于国内乃至世界的经济建设都起着至关重要的作用[1-2]。电缆铝护套作为电力网络中高压电缆的重要组成部分,主要作用有以下3个方面:铝护套是高压电缆的防水层,可以防止绝缘接触到水分而产生水树枝,起到径向阻水作用;铝护套应满足电力系统要求的最大短路电流和短路持续时间,具有良好的承受短路电流的热稳定性;铝护套起到电缆线芯、绝缘等机械保护作用,使其免受外力破坏[3]。然而,高压电缆铝护套在安装过程中易受到现场施工影响,运行过程中电缆本身的热胀冷缩、振动以及地面沉降等原因都会导致电缆铝护套的机械损伤。此外,在运行过程中,在潮湿环境下的酸液腐蚀和电化学腐蚀以及生物蛀蚀也会导致电缆铝护套的结构失效,从而对电网的安全运行造成威胁[4-5]。由此可见,对于高压电缆铝护套缺陷的无损检测至关重要。

常规的无损检测技术包括漏磁检测、涡流检测、超声检测、机器视觉检测、射线检测等[6]。这些无损检测方法理论上都可实现对于高压电缆铝护套的无损检测,然而实际应用中都存在着需剥离外护套、逐点检测等局限性。对于出厂的电缆铝护套,可使用涡流测厚的方法检测成品中是否存在缺陷[7],而对于运行电缆的铝护套,行之有效的检测方法尚待研究。

超声导波检测技术是近些年迅速发展起来的一种无损检测技术,相比于传统的几种无损检测技术,导波检测具有如下优点:(1)全截面覆盖,对于被检对象中的内外表面缺陷都具有检测能力;(2)单点激励,可实现被检对象大范围、长距离的检测,传播衰减小;(3)检测设备安装方便,快速高效;(4)耦合效率高,对于被检对象表面处理要求低;(5)检测精度高,最高精度可达到声场覆盖范围1%截面损失;(6)实用性强,可对难以触及的区域,例如架空、埋地等情况下的对象进行检测。该技术广泛应用于管道[8-12]、钢轨[13-17]、锚杆等结构的无损检测中[18-20],是一种较为理想的电缆铝护套检测方法。在电缆加工出厂之前,可将超声导波换能器预先嵌入安装在电缆中,电缆服役过程中,换能器配合超声导波检测设备即可实现对于高压电缆铝护套的长距离在线无损检测与监测,无需剥离外护套及人工巡检,极大程度降低检测成本,保障高压电缆的安全运行。

本研究将在分析电缆铝护套中超声导波传播特性的基础上,通过有限元仿真和试验,验证利用超声导波检测高压电缆铝护套的可行性,为智能电缆的无损检测与监测技术进行有益探索。

1 铝护套中导波模态分析

电缆铝护套结构可简化为波纹管,导波在管道中的传播过程是一个弹性波传播的过程。

各向同性弹性介质中的波动方程为:

(1)

利用Helmholtz分解定理,位移矢量u可分解为膨胀标量势函数和等容矢量函数ψ表示为:

u=▽·φ+▽×ψ

(2)

φ和ψ满足方程:

(3)

(4)

对于无限长管道,应力自由边界条件为:

σrr=σrθ=σrz=0(r=a,b)

(5)

式中:a,b—管道内外半径。

可以假设质点的位移分量为:

ur=Ur(r)cos(nθ)cos(ωt+kz)

(6)

uθ=U0(r)sin(nθ)cos(ωt+kz)

(7)

uz=Uz(r)cos(nθ)cos(ωt+kz)

(8)

求解波动方程,可以得到相应的位移场。管道导波检测时,通常采用L(0,2)模态和T(0,1)模态,这两种模态都是轴对称模态,故取n=0,此时频率方程为:

(9)

该式可分解为:

D=D1·D2=0

(10)

(11)

(12)

D1=0和D2=0的解分别对应纵向模态和扭转模态。可见,已知管道内外径、杨氏模量、泊松比、密度等材料参数,就能由频率方程得到频散曲线。

而对于波纹管,其最显著特征为内外边界为波纹函数,因此其自由应力边界条件为边界函数切平面内的3个应力分量为零。由此本研究建立局部坐标系如图1所示。

新坐标系与原坐标系的夹角为φ,则坐标变换矩阵为:

(13)

式中:tgφ=∂(f1(r,z))/∂z。

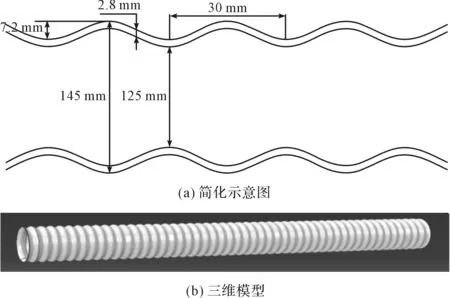

高压电缆铝护套的材料参数如表1所示。

表1 铝护套模型基本参数

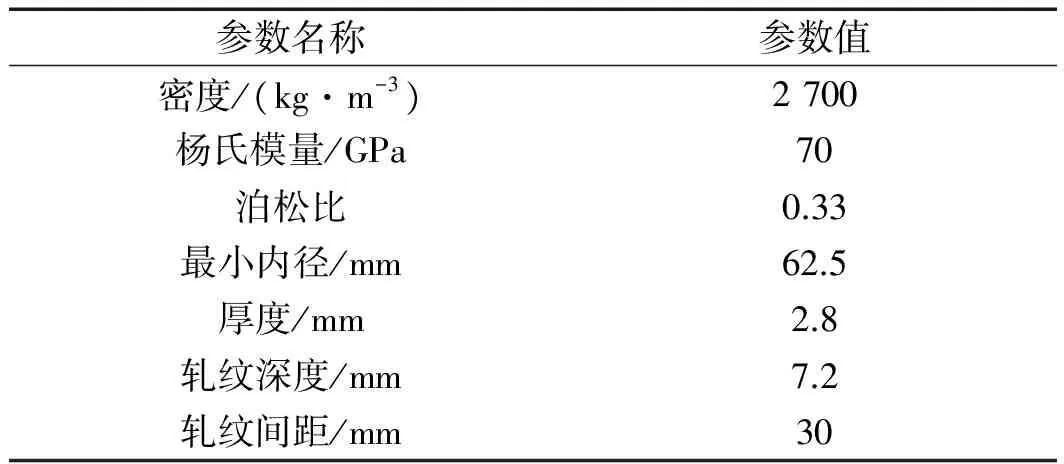

由式(13)计算所得铝护套的导波频散曲线如图2所示。

图2 铝护套导波频散曲线圆点—纵波模态;星号—扭转波模态

频散曲线由不同模态在离散的频率点下求得的相速度和群速度值构成。从图2中可以看出,在0~1 000 kHz范围内,0~2阶纵波模态都存在较为明显的频散现象,200 kHz以下L(0,2)频散特性较小,L(0,1)在300 kHz以上频段具有较好的频散特性,但是在激励的过程中,无论选择那个频率点,这两种模态总是被同时激励出来,T(0,1)模态不频散,T(0,2)模态的截止频率在600 kHz左右,因此,在600 kHz以下的频率点激励扭转波可激励出纯净的非频散的T(0,1)扭转模态。此外,超声导波在传播过程中,低频导波衰减慢,但检测灵敏度低,高频导波衰减快但检测灵敏度高。实际选择检测频率点应考虑激励模态、衰减率、检测灵敏度等多方面因素,根据以上理论分析结合实际试验条件,本研究选择激励频率为32 kHz,检测模态为T(0,1)模态。

2 超声导波检测铝护套的有限元仿真

2.1 高压电缆铝护套建模

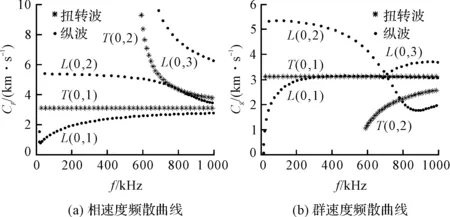

为通过仿真确定导波检测铝护套缺陷的可行性,本研究对于铝护套进行建模,在不考虑铝护套螺旋角的情况下,铝护套可简化为波纹管,简化示意图与三维模型如图3所示。

图3 铝护套简化模型

铝护套厚度为2.8 mm,波谷内径为125 mm,波峰外径为145 mm,轧纹深度为7.2 mm,轧纹节距为30 mm。建立的三维模型材料定义为铝,密度为2 700 kg/m3,杨氏模量为70 GPa,泊松比为0.33,模型轴向长度为1.5 m。

仿真设置如图4所示。

仿真的激励与接收设置如图4(a)所示。模型的一处端面绑定参考点RP-1,轴向距离该端面30 mm处的截面绑定RP-2,参考点RP-1上加载激励,RP-2上设置接收,加载方式设置为扭转波。本研究设置的模拟裂纹如图4(b)所示。裂纹宽度为2 mm,距离激励位置为1 m。

图4 仿真设置

2.2 仿真分析

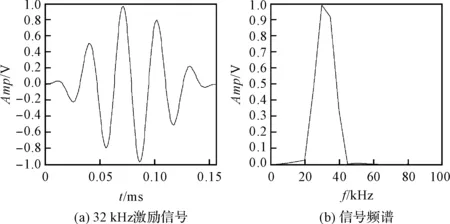

本研究设置的缺陷截面占比从小到大分别为3%、5%和10%。选择的频率点为32 kHz,激励信号为5个周期的经过调制的正弦信号,激励信号波形及其频谱如图5所示。

图5 激励信号

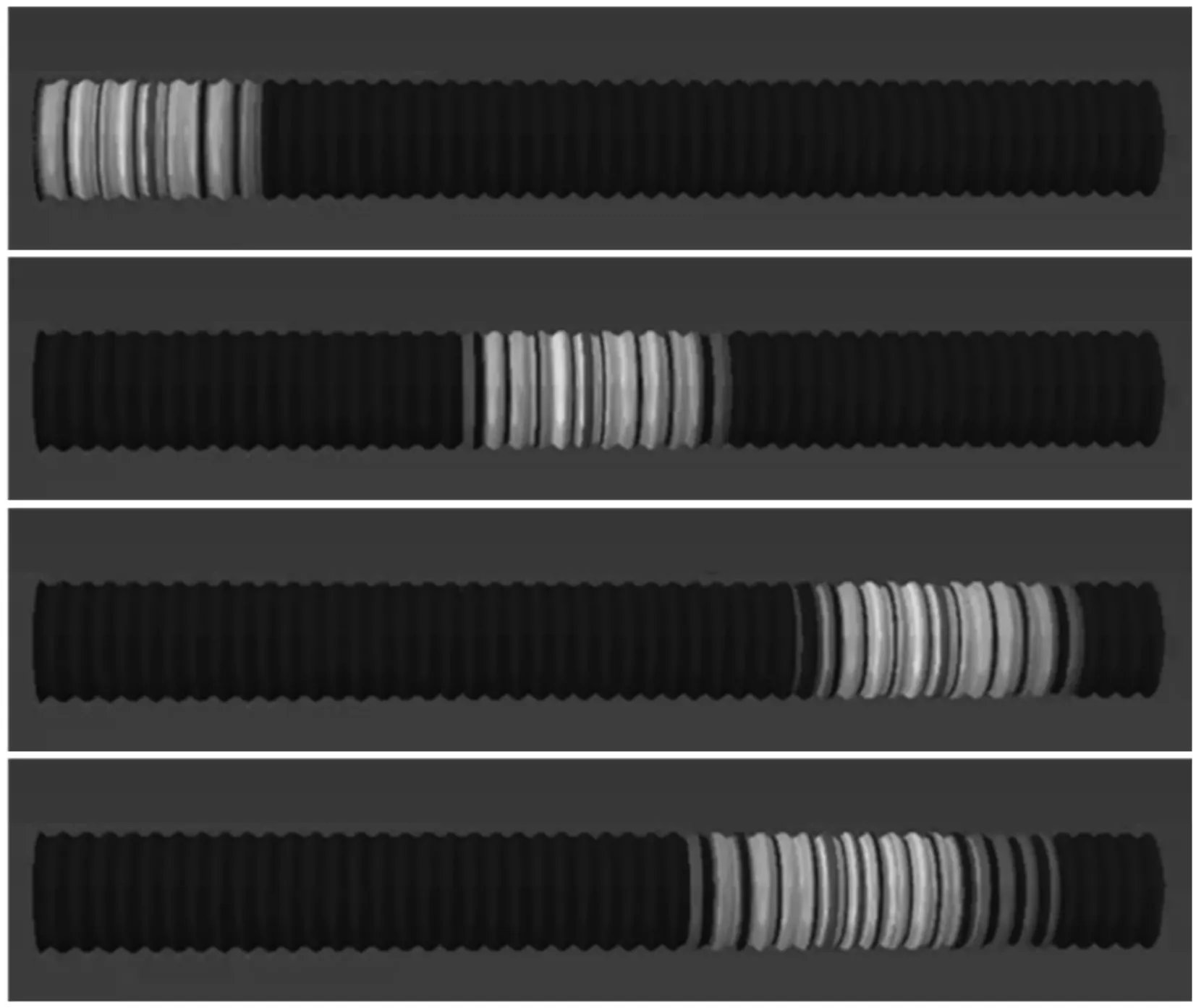

无损伤情况下铝护套中32 kHz的T(0,1)模态传播仿真结果如图6所示。

图6 铝护套中T(0,1)模态传播过程

从图6中可以看出,导波从端面开始激励,传播过程中,波包保持良好的完整性,未发生明显扩散。

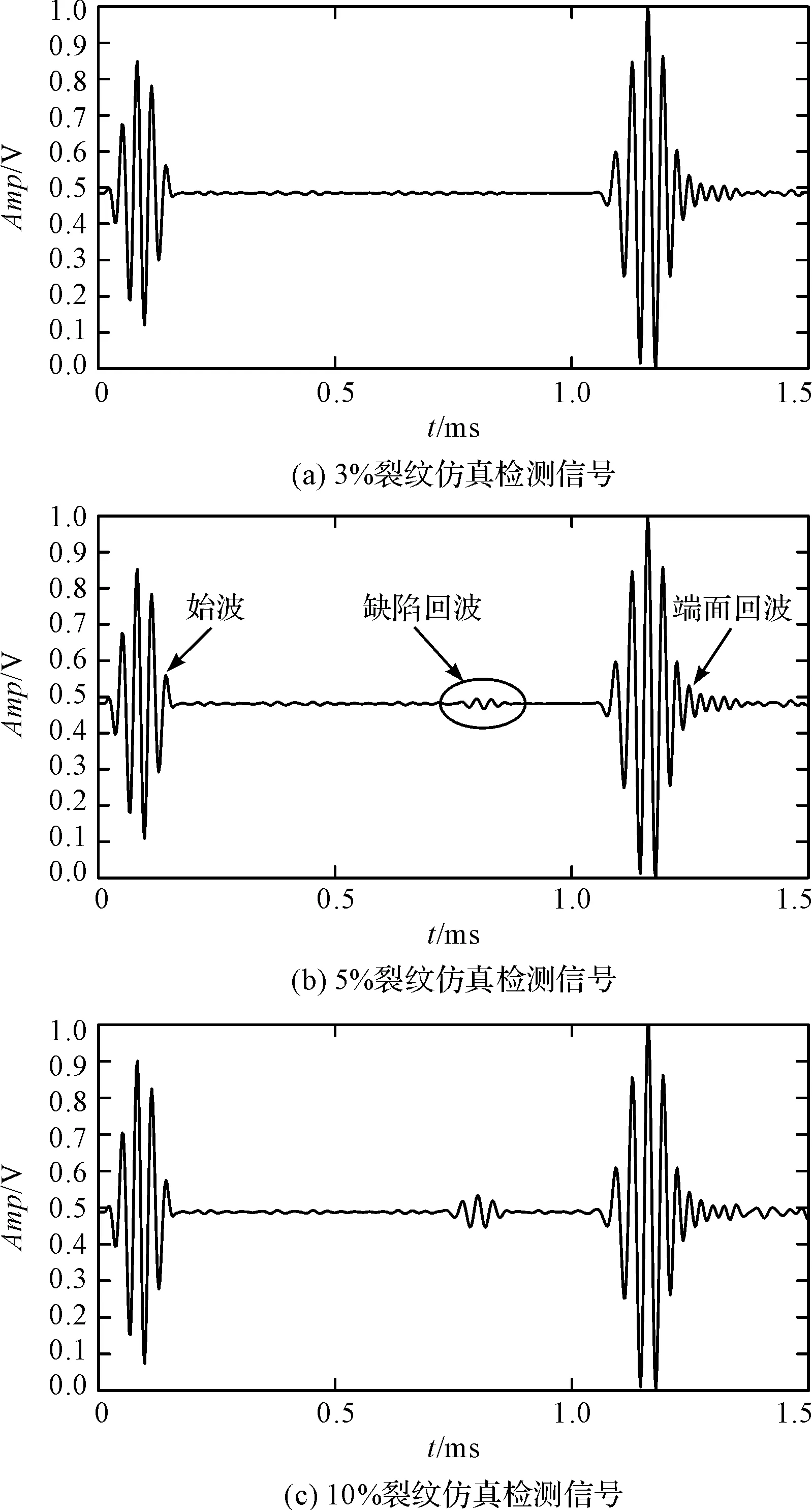

铝护套中32 kHz的扭转波缺陷检测仿真结果如图7所示。

图7 缺陷检测仿真结果

由图7可知,接收信号信噪比高,以波包峰值定位,则端面回波信号位于1.16×10-3s处,计算波速为2 586 m/s。当缺陷的截面占比达到5%时,即可从接收信号中清楚地观察到缺陷回波信号,随着缺陷截面的增加,缺陷回波的幅值也相应地增大。

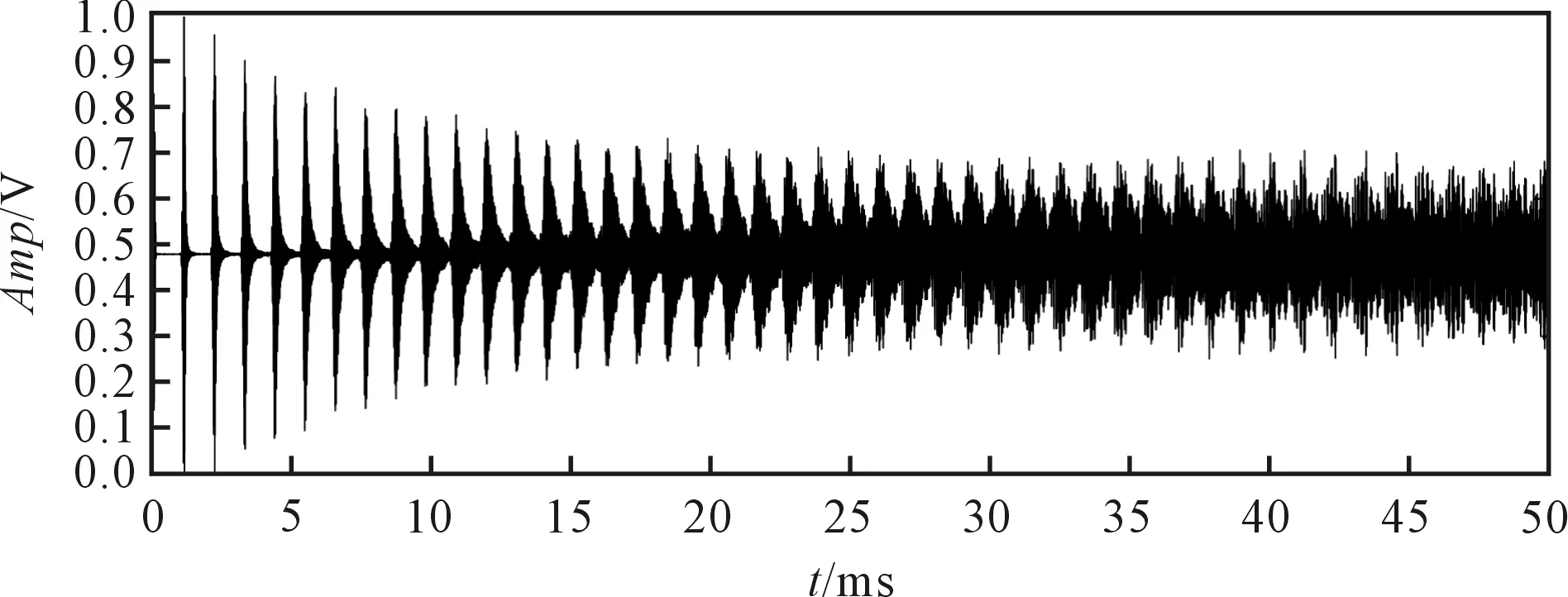

第二个仿真试验为验证32 kHz的T(0,1)模态长距离传播特征,激励导波在铝护套中往复传播,设置的仿真时间为0.05 s,实际传播距离约130 m。仿真接收信号如图8所示。

图8 长距离传播仿真检测信号

从信号中可以看出,T(0,1)模态在传播过程中传播距离长,衰减缓慢,但是随着传播距离的增加,检测信号的信噪比下降。

3 超声导波检测铝护套试验研究

3.1 试验装置

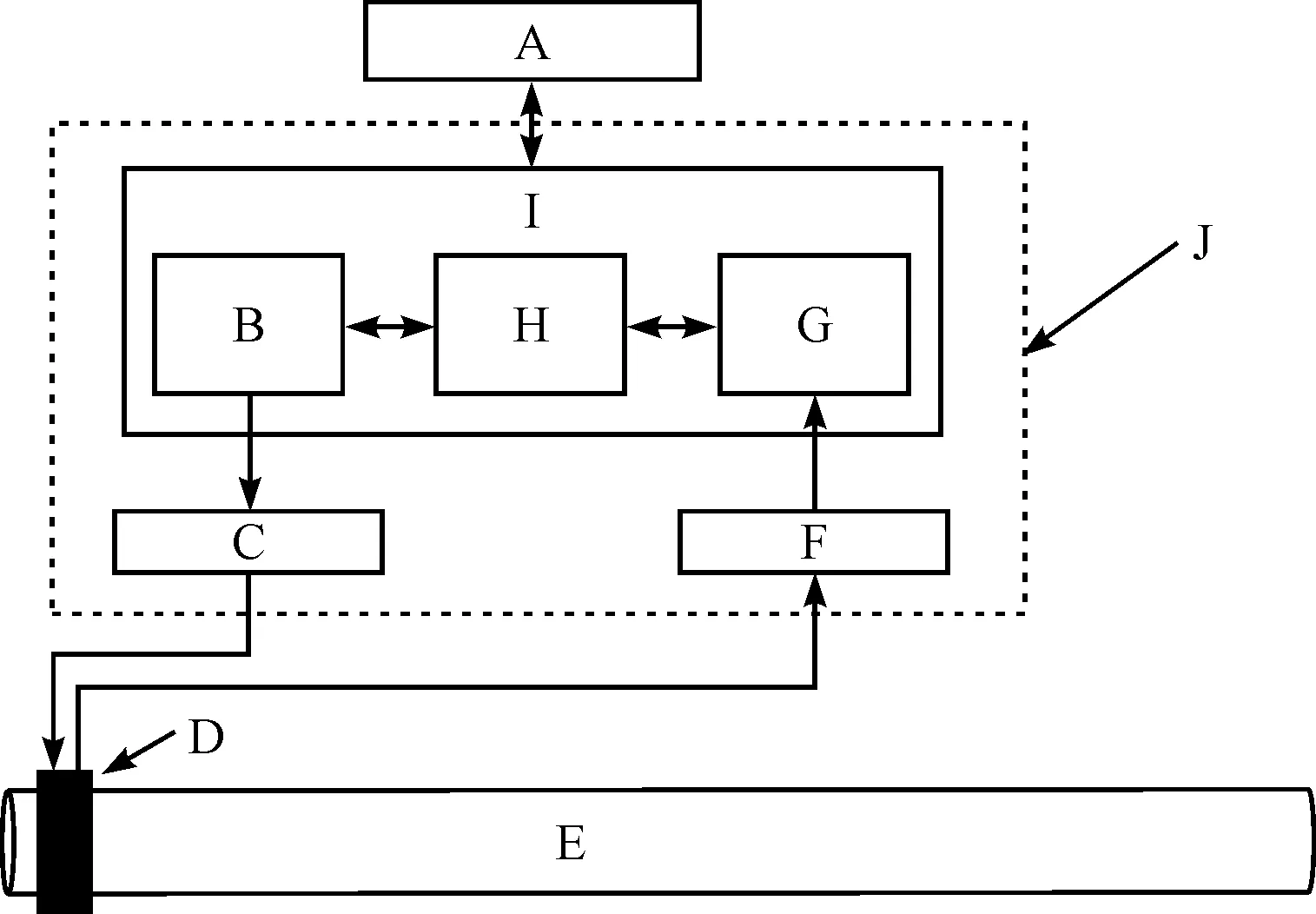

试验装置原理接线图如图9所示。

图9 试验原理接线图A—上位机;B—激励信号发生单元;C—功率放大模块;D—换能器;E—铝护套;F—前置放大模块;G—回波信号处理单元;H—时序控制单元;I—信号处理与控制模块;J—嵌入式系统

整个试验的流程为由上位机控制激励信号发生单元产生特定脉冲信号经时序控制单元调理后被功率放大模块放大输入换能器中,换能器将电信号转化成铝护套中的导波,并接收回波信号重新转化成电信号,再经由前置放大模块放大,然后通过回波信号处理单元处理,并经过时序控制单元调制后得到最终的检测信号返回到上位机,在上位机中做软件上的处理、储存与显示。

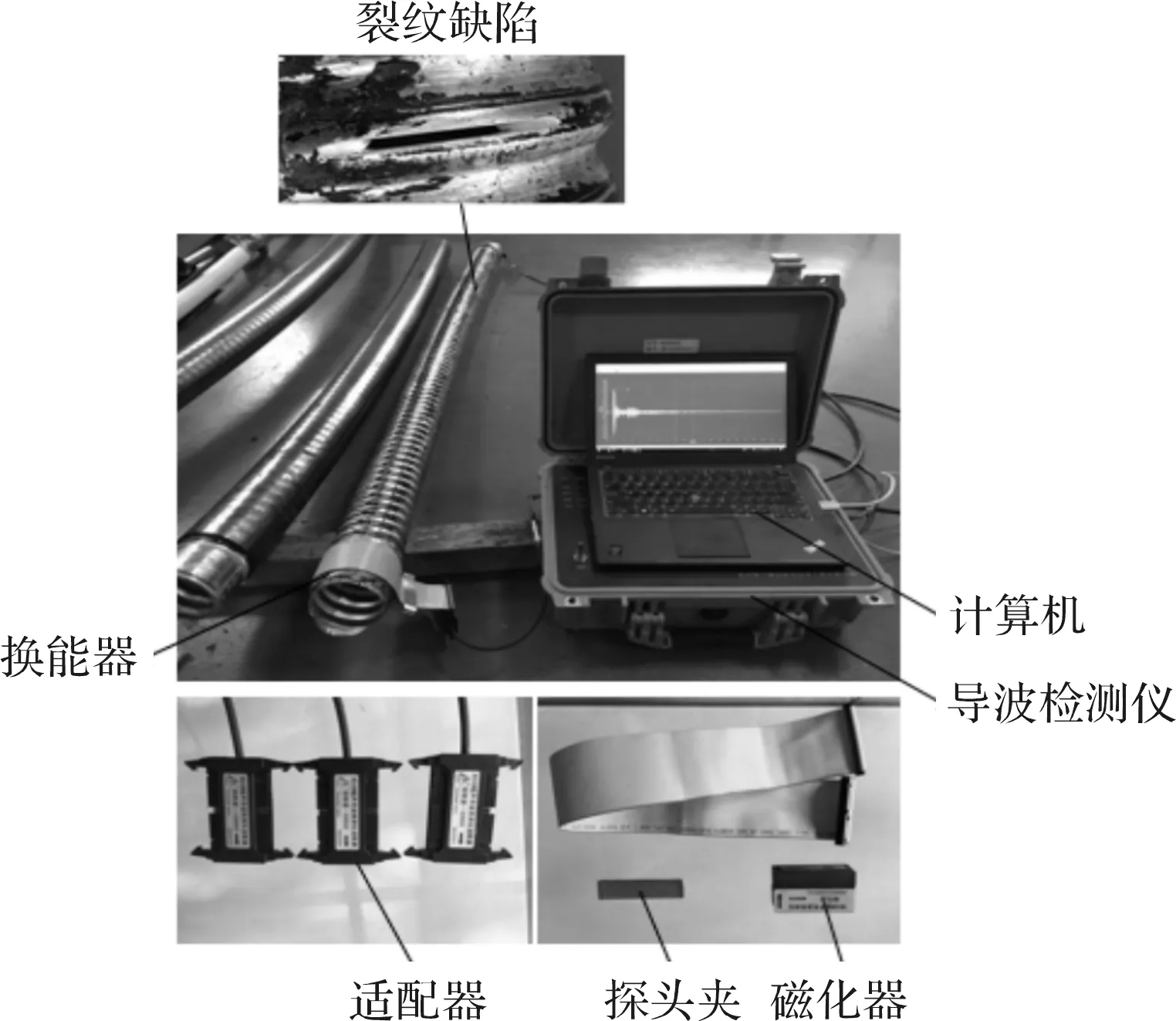

试验设置如图10所示。

图10 导波检测试验设置及相关配件

本研究采用的主要设备为超声导波检测仪,其余配件包括适配器、激励线圈、探头夹、磁化器、磁致伸缩带材等。被检测的铝护套长度为1.73 m,除长度外其他结构尺寸与仿真建模一致。

3.2 试验分析

试验中在铝护套上激励单一模态,根据频散曲线结论,选择导波激励频率为32 kHz,激励模态为T(0,1),周期数为1,增益为1 dB。设定波速为2 600 m/s,检测方式为脉冲回波。试验过程中,本研究先在结构完整的情况下进行导波检测,然后在距离换能器1.1 m处人工设置裂纹缺陷,缺陷所占的截面百分比分别为4.25%、和12.8%,观察导波能否检测到缺陷。

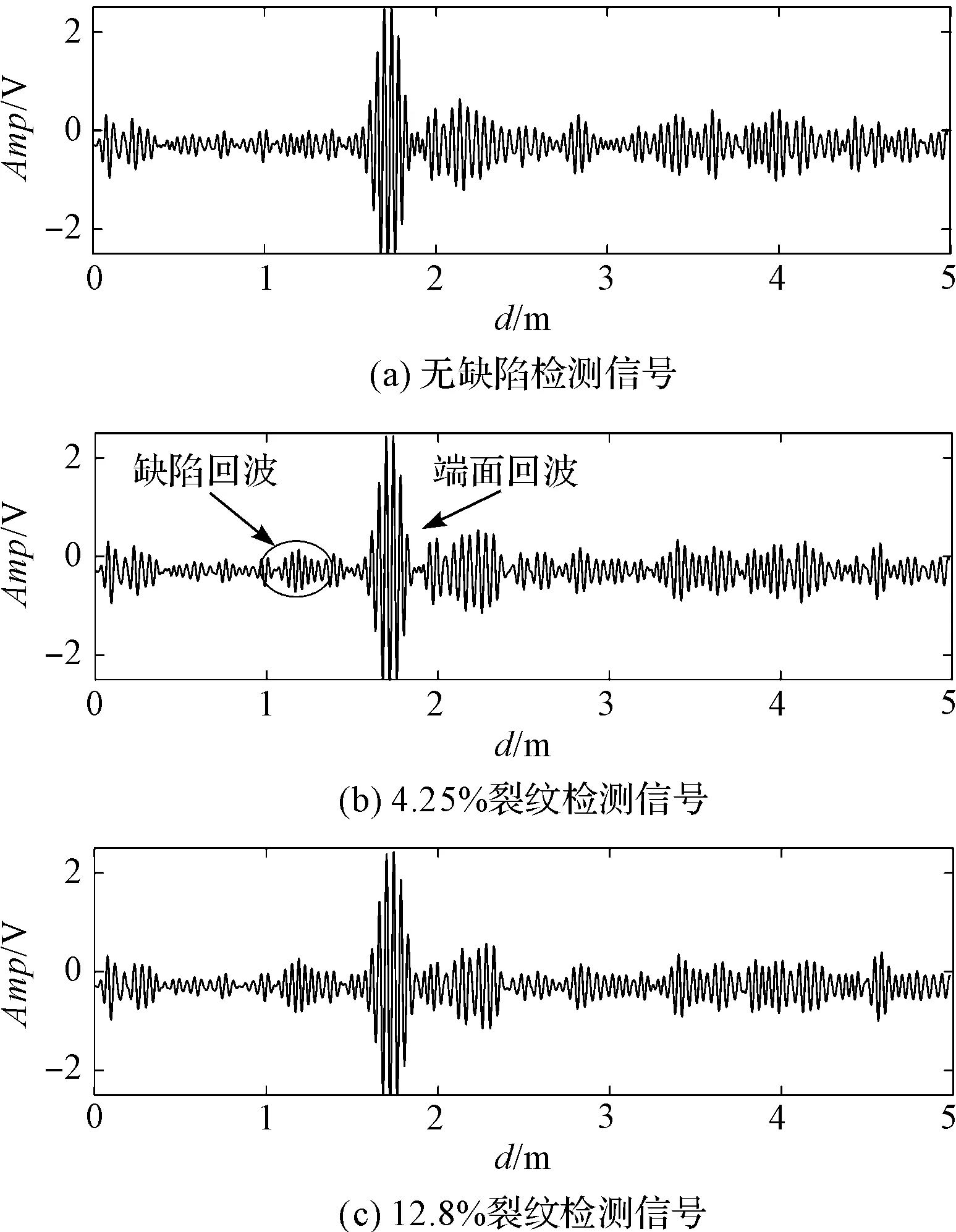

铝护套检测信号如图11所示。

图11 铝护套检测信号

无缺陷状态下铝护套管的检测信号如图11(a)所示。以峰值定位波包位置,1.725 m处为端面波包信号,计算可得实际波速为2 607 m/s,与仿真结果相差0.8%,基本一致。首个端面回波之前区域,噪声幅值较小,信号整体信噪比较高。

4.25%缺陷和12.8%缺陷的典型检测信号分别如图11(b,c)所示。从图中可以看出,当缺陷的截面占比大小为4.25%,信号中1.1 m处可以观察到缺陷回波特征,缺陷扩大到12.8%时,回波信号特征更为明显。该试验证明:导波具有检测高压电缆铝护套中存在的缺陷以及监测缺陷生长的能力。

4 结束语

本研究通过仿真与试验验证了超声导波应用于高压电缆铝护套无损检测的可行性,具体结论如下:

(1)仿真分析和试验证明,采用32 kHz的T(0,1)模态超声导波能够检测出高压电缆铝护套中截面占比4.25%以上的缺陷;

(2)随着缺陷的增大,缺陷回波信号幅值相应的增加,故利用超声导波可实现铝护套健康状态监测,且利用监测方法可排除固有特征的回波信号的影响,有效提高缺陷检出灵敏度;

(3)采用超声导波检测技术检测高压电缆铝护套时,缺陷判别与定位较易实现,但是缺陷的尺寸定量与缺陷分类定性还需通过对检测信号进一步处理来提取波形特征来实现。

在下一阶段的研究中,本研究将通过在实际在役电缆中进行检测实验验证超声导波无损检测技术的检测效果,在役电缆铝护套长度远长于试验铝护套,所处环境也更为复杂,可能需要对导波换能器、信号处理算法等进行进一步的改善,以提高导波检测距离及检测信号的信噪比,实现较好的检测效果。

[1] 孙玉娇,周勤勇,申 洪.未来中国输电网发展模式的分析与展望[J].电网技术,2013,37(7):1929-1935.

[2] 姚美齐,李乃湖.欧洲超级电网的发展及其解决方案[J].电网技术,2014,38(3):549-555.

[3] 杨俊家,吴宗新,孙 青.高压XLPE绝缘电力电缆皱纹铝护套的应用[J].电线电缆,2003(4):44-45.

[4] 来立永.输电电缆故障树的建立及典型故障分析硕士学位论文[D].广州:华南理工大学电力学院,2014.

[5] 李 浪.高压电力电缆故障原因分析和试验方法的研究[D].成都:西南交通大学电气工程学院,2013.

[6] 竺 冉.磁致伸缩纵向导波传感器设计和应用研究[D].杭州:浙江大学机械工程学院,2011.

[7] 梁鸿生,刘庆丰,方永兴.电缆铝护套厚度在线测量的研究[J].西安理工大学学报,1998,14(4):347-352.

[8] 张小伟,唐志峰,吕福在,等.基于半解析有限元法的多层管超声导波数值模拟与试验研究[J].机械工程学报,2014,50(8):10-16.

[9] 张小伟.扭转波检测管道横向和纵向缺陷的数值模拟和试验研究[R].2012远东无损检测新技术论坛,南京:江苏省特种设备安全监督检验研究院,2012.

[10] LEINOV E, LOWE M J S, CAWLEY P. Investigation of guided wave propagation and attenuation in pipe buried in sand[J].JournalofSoundandVibration,2015(347):96-114.

[11] NASEDKINA A A, ALEXIEV A, MALACHOWSKI J. Numerical simulation of ultrasonic torsional guided wave propagation for pipes with defects[M]. Berlin: Springer International Publishing,2016.

[12] 马书义,武湛君,刘科海,等.管道变形损伤超声导波检测试验研究[J].机械工程学报,2013,49(14):1-8.

[13] BURGER F A, LOVEDAY P W, LONG C S. Large scale implementation of guided wave based broken rail monitoring[C]. Review of Progress in Quantitative Nondestructive Evaluation,2015,1650(1):771-776.

[14] COCCIA S, BARTOLI I, MARZANI A, et al. Numerical and experimental study of guided waves for detection of defects in the rail head[J].NDT&EInternational,2011,44(1):93-100.

[15] LOVEDAY P W, LONG C S. Long range guided wave defect monitoring in rail track[J].AIPConferenceProceedings,2014,1581(1):179-185.

[16] ZHANG J, MA H, YAN W, et al. Defect detection and location in switch rails by acoustic emission and Lamb wave analysis: a feasibility study[J].AppliedAcoustics,2016(105):67-74.

[17] 卢 超,李 诚,常俊杰.钢轨轨底垂直振动模式导波检测技术的试验研究[J].试验力学,2012,27(5):593-600.

[18] 刘 洋.磁致伸缩导波锚杆无损检测试验研究[D].杭州:浙江大学机械工程学院,2010.

[19] 马洁腾.超声导波在锚杆锚固质量检测中的应用研究[D].太原:太原理工大学矿业工程学院,2013.

[20] 潘立业.超声导波在锚杆中的传播速度的试验和模拟研究[D].太原:太原理工大学矿业工程学院,2013.