防错技术在铸造感应电炉熔炼精配生产中的应用

2018-01-24曹玉亭贺亮邵岩海孙相知

■ 曹玉亭,贺亮,邵岩海,孙相知

1. 概述

我公司是一家专门生产汽车制动盘的企业。目前有5个热工部,电炉为中频感应电炉,容量3.5~12t,数量26台,每天铁液熔炼量1700t,材质为HT200、HT250和高碳灰铸铁,年生产铸件达30万t。熔炼工部微调过程中铁液需经过多次调整才能合格。以往铁液微调过程中合金重量的计算环节和称重环节的操作,员工执行起来极其不便,熔炼工艺只有配比百分数,操作者凭人工计算(见图1),加上工装设计的缺陷,员工有时候凭经验称量(甚至不称量),造成多次成分调整,熔炼时间长,用电量大,并且完全没有防错措施,现场未划分区域,无明确标识,存放合金的袋子都很相似,存在混用风险,掩盖了大量不精益问题,亟待解决。

2. 改善前原状

经前期调查,员工凭经验加料,没有标准,配料人工计算,造成铁液多次调整、熔炼时间长、用电量大。经统计,铁液最多需要经过4次调整,增加调节时间约18min。

(1)在熔炼工艺方面 熔炼工艺只有配比百分数,操作者在调整成分时,凭人工计算。

(2)在现场称量方面 操作者在称量合金时,操作很不规范,没有标准。有用铁锹盛着合金在电子秤上称量的,还有把合金放在废弃的袋子上称量的,有些合金的加入甚至未经过称量,完全凭经验加入。

(3)在合金炉料存放方面 ①现场未划分区域,无明确标识,存放合金的袋子都很相似,存在混用风险。②炉上存放合金的材料柜,相似的合金,如锰铁和铬铁,放在了相邻的铁制容器里,同样存在混用风险 。

3. 问题分析

通过鱼骨刺图(见图2),二八法则,导致多次微调铁液成分的原因是:人工计算、凭经验投料。

(1)人工计算 没有现代化工具有效解决换算问题,计算时间长,容易出错。

图1 原配料流程

相关文件里对合金的加入量规定只有一个数值,没有公差要求,根据技术文件要计算出需要添加的重量需要确定三个参数:差值、铁液吨位、每吨添加量。员工需要计算三者的乘积来最终确定称重量。

举例:技术文件规定wMn每增加0.1%,加锰铁(60Mn)1.8kg/t。

员工不但要计算实际含量与目标含量的差值,还要乘以1.8,再乘以铁液吨位,计算复杂,易出错。

(2)凭经验投料 ①原铁液以化学成分是否合格、温度是否达标为出炉标准。员工厌倦复杂的计算,时常不计算而仅凭经验就投料,随意性大。②原设计只有一个称体,当需要调整多种合金时,员工需要反复使用一个称体进行称重,易出现漏称现象。

4. 解决方案

通过分析对合金配料系统进行了构思,如图3所示。

将试样从电炉送至光谱试验室后,将合金百分比数据传输至软件系统。软件将自动换算加料数据,并将计算的数值传送至仪表,准确率100%,不需员工口算,员工称量准确确认后,称量结束,数据稳定中限范围,智能换算(目视化称重),如图4所示。

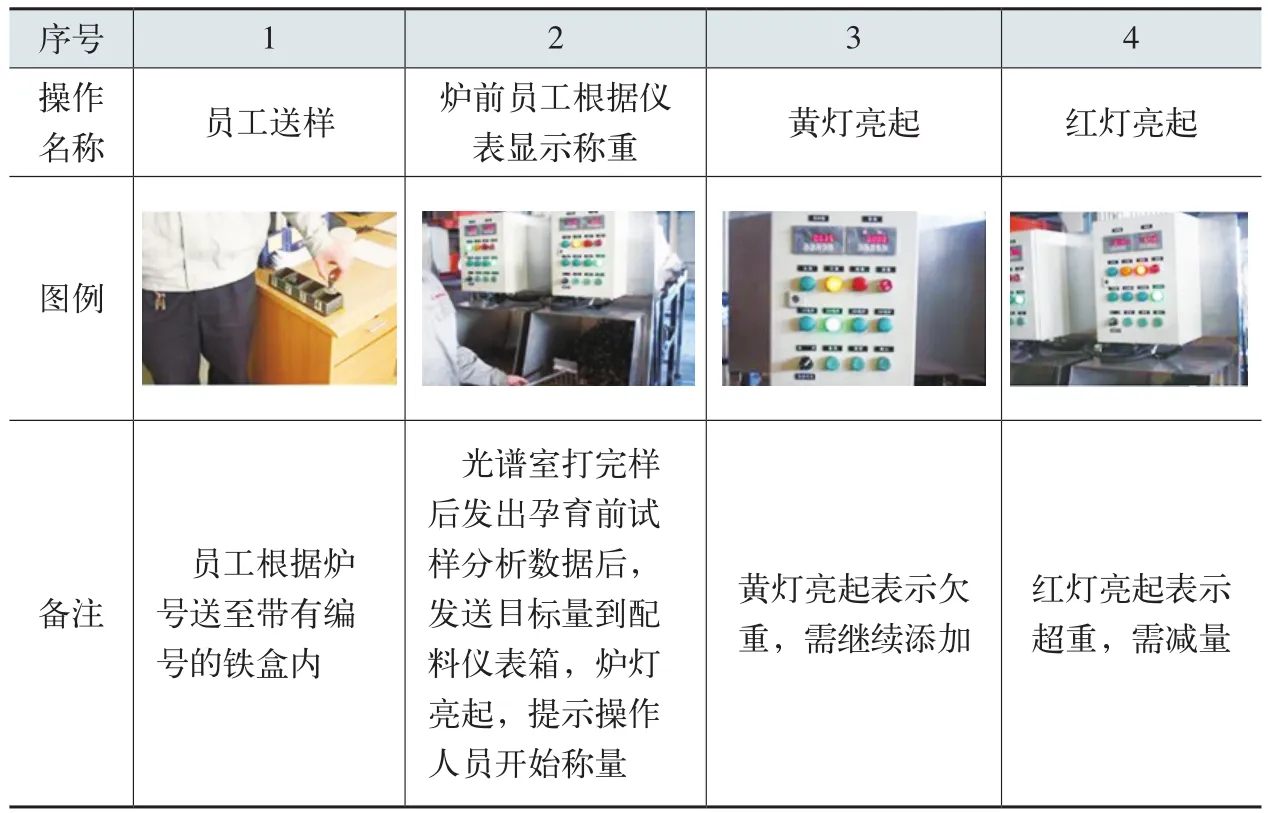

员工根据终端电子称仪表显示的目标量逐一对应称量,并使用安灯防错系统提示称重是否合格,如图5所示。

5. 执行方案并标准化

方案制订后对员工进行全面培训,使员工充分理解并严格按要求执行。例如:我们编制了系统操作的标准作业,在实施前对员工进行了培训。表1是“系统操作标准”。

每周检查执行情况,发现问题后立即反馈并制订应对措施。

6. 效果展示

(1)铁液成分更加稳定 以往人工称量是以口算、心算添加合金元素,称重时甚至凭经验添加合金,对材质稳定性有一定的影响,个别元素虽然在合格范围内,但是会因为人为因素忽高忽低。

应用合金配料系统后,多数参数设置在中限范围,并且保证了称量范围,铁液化学成分更加稳定。

图 4

图5 安灯防错系统

表1 合金配料系统操作标准

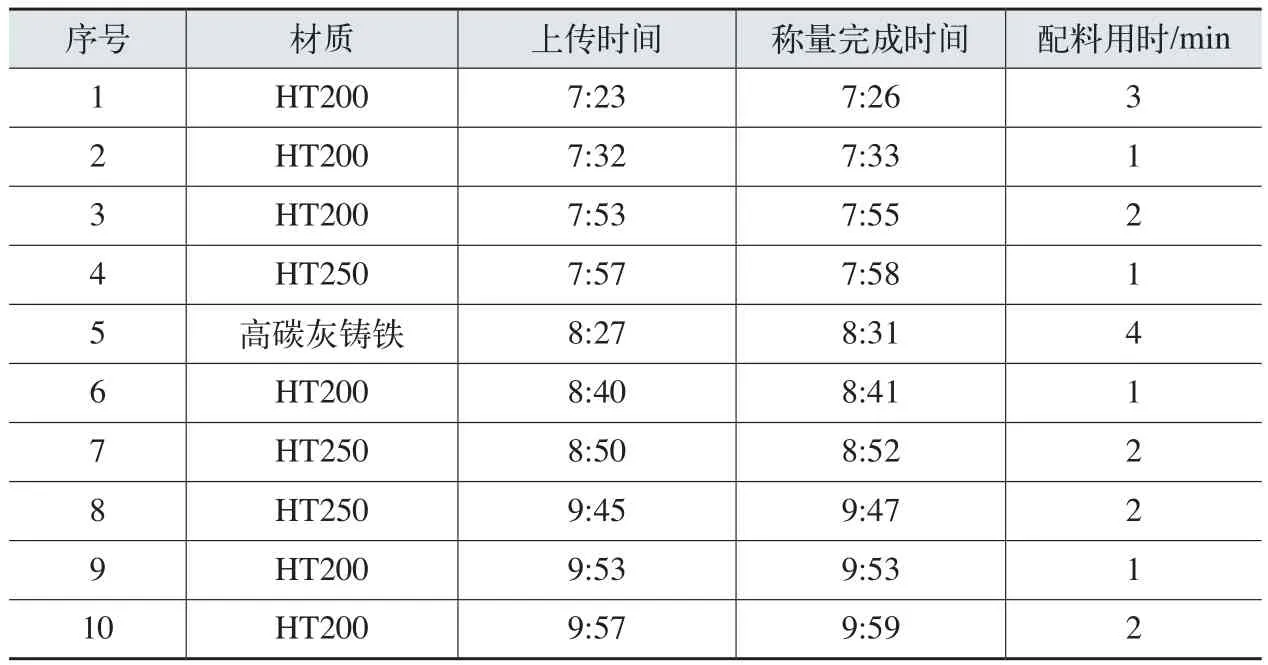

(2)换算准确,时间短 不需员工计算,操作简单有效,配料时间节省5~10min。表2是配料时间统计。

(3)避免人因错误,防错效果更佳 在设计初期对6种微调元素逐一对应台秤,使其保证不会出现漏称和拿错的现象(见图6)。

合金元素的原材料包装袋进行相应的颜色要求,颜色与托盘颜色一致,防止混料(见图7)。

(4)称量劳动强度减少 重新设计的料斗进行了加高处理,员工在称量时不必再弯腰(见图8)。

(5)数据统计功能 软件带有数据采集及统计功能,对于微调金属用量可以有效监控,例如:金属铜的使用量,每次添加完毕后会形成用量报表,对铜的用量进行监控,配合财务部的监控系统可以有效避免铜的失窃。

7. 成果与收获

通过改善获得以下成果:

(1)成本 很多铸造企业从熔炼角度寻求节约成本的方法,却忽略了在配料期间产生的等待和能耗浪费,该项目经推广全厂每年可节约电费约422万元。

(2)提高效率 由于熔炼质量稳定,2016年全年一次微调合格率最高达99.7%,每炉次配料时间节省5~10min,提高生产效率,减少线上等待,且每个车间每天可多熔化一炉铁液,系统配料比人工配料成分一致性高,质量稳定。

(3)员工操作更加简单 合金称量系统是“傻瓜式”操作,不需要冒着人工算错的风险称量,现在一个秤对应一个元素,目视化称重,任何新员工都可以通过短时间培训后上岗,真正的简单有效。

图 6

图 7

图 8

表2 配料时间统计