变压器铁芯铆接-激光焊接自动化设备设计

2018-01-23

(鄂尔多斯职业学院,内蒙古 鄂尔多斯 017010)

0 序 言

铆接技术在飞机、汽车以及钣金加工制造行业中得到大量应用,通过压力将铆钉与零部件连接起来,具有操作简单,连接件强度高等优点,缺点是密封性不好,且柔性化和自动化程度低,限制了在某些精密制造业中的发展[1-4]。激光焊是采用激光束对材料进行快速加热熔化形成接头,具有热影响区域小、密封性好、柔性化和自动化程度高等优点,在精密电子产品生产中被大量使用[5-9]。激光焊接中由于持续的热量输入会导致工件变形,工件变形后,将严重影响焊接效果,一般需要设计专业的夹具来抵消焊接过程中的变形,保证焊缝的一致性[10-12]。

在变压器内构件中,需要强度高及密封性好,传统的铆接或者激光焊接单一焊接方式均无法满足要求,需要结合铆接及激光焊的优势共同进行焊接。铆接、焊接目前大量使用人工操作,效率低下,稳定性差,已经无法满足批量化生产要求,自动化生产成为目前生产加工的趋势,可以使得各个工序的制程可控,节约人力成本[13-14]。

文中结合铆接及激光焊的特点,充分发挥自动化生产设备优势,自动完成上料、组装、焊接及下料,自动完成铆接-焊接,提高生产效率并且保证焊接质量。

1 焊接技术要求及设备总体设计

1.1 焊接产品及要求

待焊产品为变压器内部配件铁芯,分为直片和弯片两部分。其中,二者材质均为45号钢,直片最大外形尺寸为7 mm×42 mm,厚度为1 mm,为钣金冲压件,表面镀镍;弯片外形尺寸24.3 mm×10 mm,厚度为7.2 mm,为钣金冲压折弯件,表面镀铜。需将二者组合并进行铆接(二者过盈配合),然后再用激光对铆接处进行焊接,达到一定的强度及密封效果,产品如图1所示。

图1 焊接产品图

1.2 焊接设备总体设计

文中设计了专用全自动设备用以取代手工组装和焊接。该设备主要由机柜、夹具组件、操控系统等三部分组成。其中机柜由上机柜和下机柜两部分组成,上机柜内集成有除尘风机,下机柜内集成有工控机,电气元件板和操作按钮;夹具组件可实现产品的全自动上料、铆接、焊接和下料等功能;操控系统主要由工控系统组成,可对整个设备进行控制。

2 自动化设备设计

2.1 整体设计

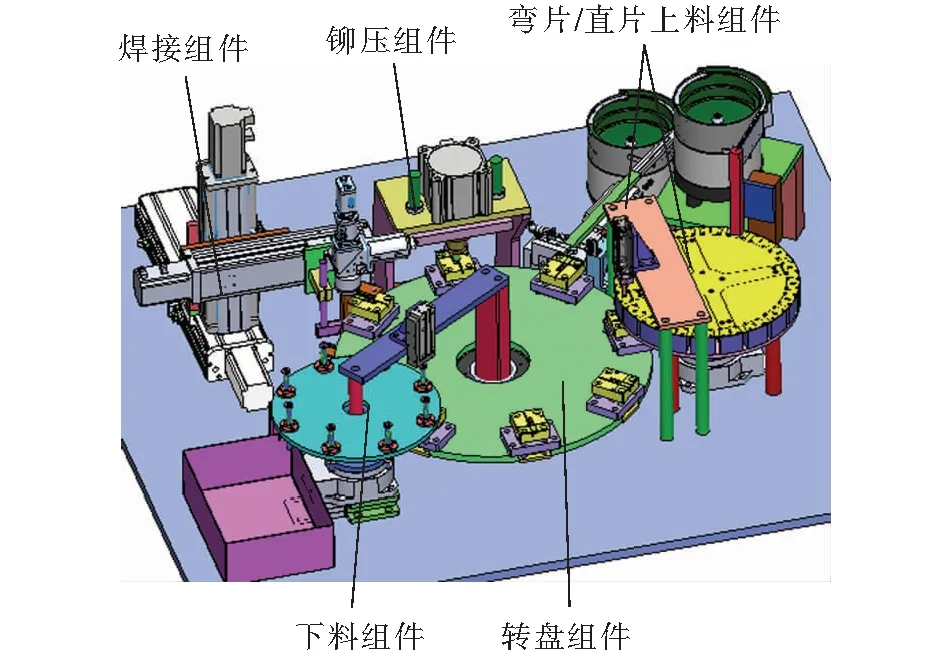

自动化系统主要由直片/弯片上料机构、转盘组件、铆压组件、焊接组件、下料组件以及对应机加件等组成,如图2所示。

设备启动前,先往弯片/直片上料机构内投入一定数量的产品(大约2 000片)。此后设备工作时,弯片/直片上料组件会将弯片和直片分别送入到转盘组件内的随行夹具内,随行夹具可对二者进行精确定位;此后转盘组件带着含有直片和弯片的随行夹具旋转一个工位到铆压组件下方,然后铆压组件对其完成铆压组装;此后转盘夹具带着铆压处理后的半成品运动到焊接组件下方开始激光焊;焊接完成后,转盘夹具继续带着随行夹具旋转到下料组件下方,此后下料组件开始将焊接后的成品取出放置于料盒内,设备运行步骤重复以上动作顺序。

图2 夹具组件机构图

2.2 弯片/直片上料组件设计

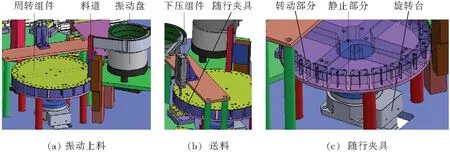

为提高设备生产效率,文中采用振动上料的方式,如图3a所示,直片上料组件主要由振动盘、料道、周转组件、下压机构以及相应机加件组成。设备工作时,振动盘将直片逐个送出至料道内(料道悬于周转组件上方2 mm处),料道内的直片呈竖直状态堆积,在重力作用下落入周转组件内,如图3b所示。周转组件为有动力机构,内开有多个条型通孔,周转组件转动部分的厚度等于直片长度。旋转台每次转动一个工位,就有一个直片落入到周转组件转动部分内,如图3c所示。下压组件置于周转组件上方,下压组件每次动作,可将周转组件转动部分内的直片压入到随行夹具内。

图3 弯片上料组件机构图

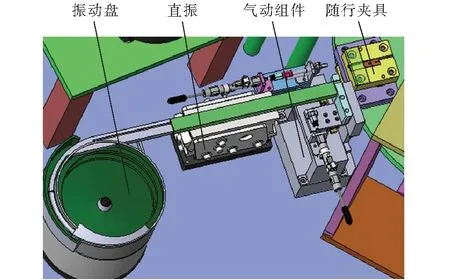

直片上料机构如图4所示,主要由振动盘、直振、气动组件以及相应机加件组成。弯片由振动盘送至直振上,气动元件对其进行逐个分离,最终将弯片逐个推入到随行夹具内。

图4 直片上料组件机构图

2.3 转盘组件设计

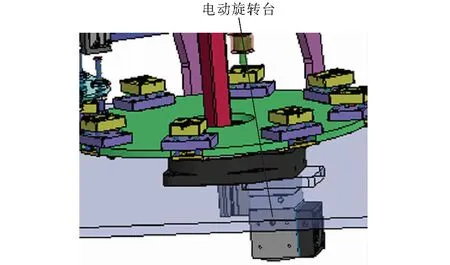

转盘组件起搬运功能,带动多个随行夹具一同旋转,实现多工位同时工作,大大提高生产效率。文中所述转盘组件共有8个工位,转盘组件主要由电动旋转台(含伺服电机)、转盘、随行夹具以及相应机加件组成。其中,8个随行夹具均布在转盘上,转盘固定在电动旋转台上,电动旋转台固定于设备台面板上。电动旋转台为中空形,旋转台由伺服电机驱动,如图5所示。

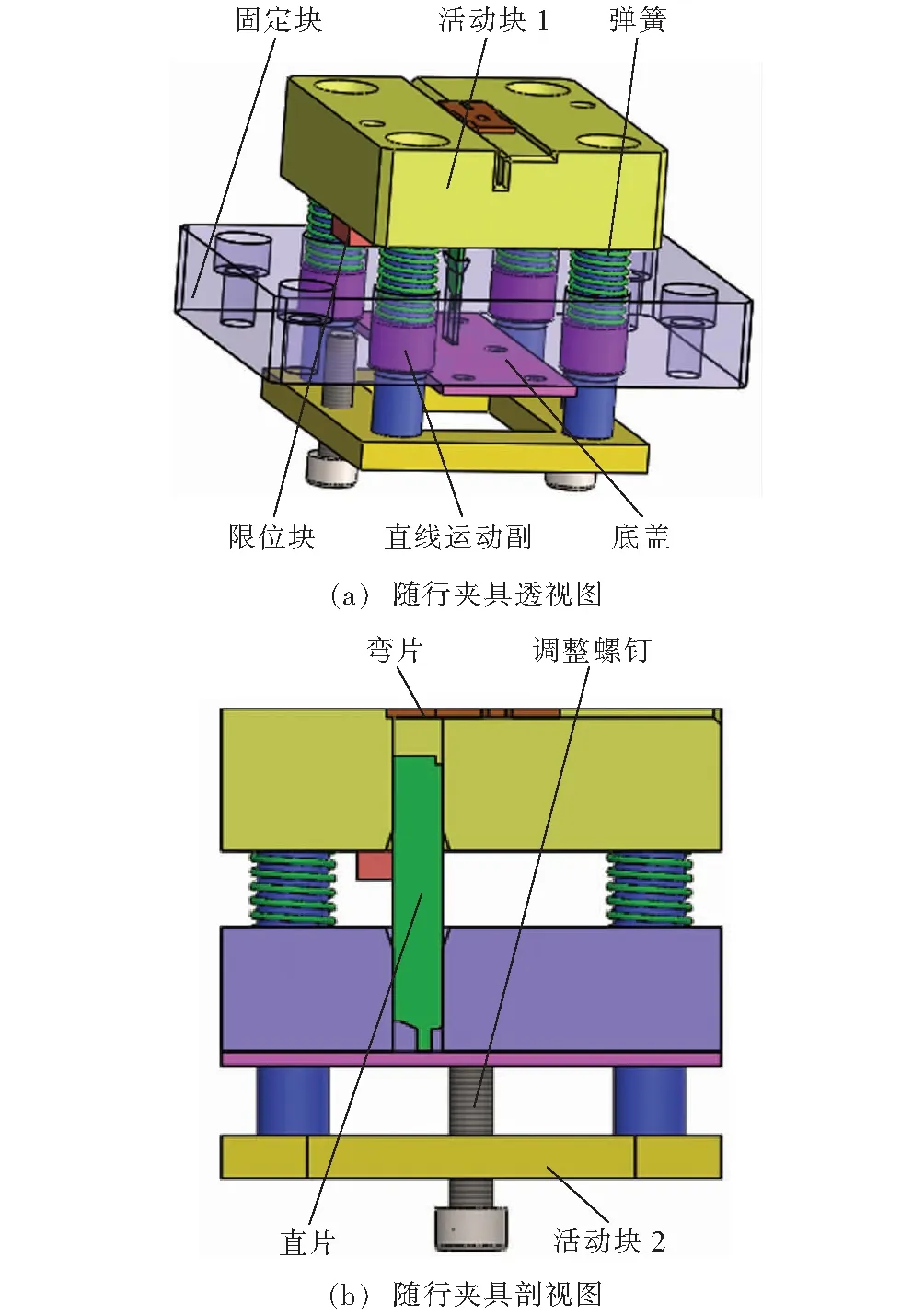

2.4 随行夹具设计

随行夹具主要由活动块1、固定块、直线运动副、弹簧、活动块2、限位块、限位螺钉以及底盖组成,如图6a所示。其中,直线运动副由直线轴承和光轴组成,直线轴承的一端和活动块1连接,另一端和活动块2连接;直线轴承通过紧定螺钉固定在固定块内;自然状态下,弹簧将固定块和活动块1撑开;活动块下方固定有两个限位块,限位块可限制活动块1和固定块直线的最小距离。

直片经由下压组件压入到随行夹具内以后其位置如图6b所示位置。固定块和活动块1均有仿形设计,可对直片和弯片实现精确定位。弹簧带动两个活动块,对直片和弯片进行预压紧,防止在铆接或者焊过程中产生形变,通过调节弹簧的长度对压紧力进行调节。

图5 转盘组件机构

图6 随行夹具机构

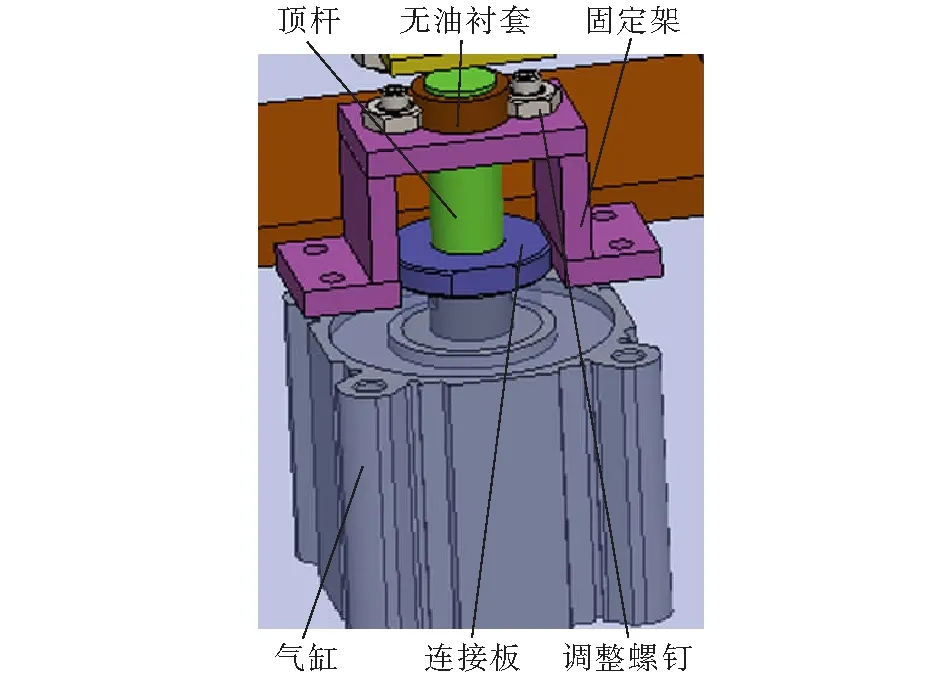

2.5 铆压组件设计

弯片和直片上料并定位完成后,下一步开始对其进行铆接。铆压组件分为上铆压机构和下铆压机构两大部分组成。上铆压机构主要由气缸、直线运动副(起导向作用)、支架、导向套、弹簧、压杆及相应机加件等组成;下铆压机构主要由气缸、连接板、固定架、无油衬套压杆、调整螺钉及相应机加件组成,如图7所示。

铆压时,下铆压组件内气缸开始往上运动,直至连接板接触到调整螺钉(此为可调式机械限位),此时顶杆刚好接触到随行夹具内的底盖;此后上铆压组件内气缸开始下压,在直线运动副导向作用下压杆开始往下运动,当顶杆接触到随行夹具内的产品时,顶杆端部的弹簧开始压缩,随行夹具内的活动块1开始下降,直至限位块接触到固定块。此后直至顶杆完全碰到导向套,此时弹性铆压结束,剩下的铆接压力主要由气缸直接提供,直至铆压完成;最后上铆压机构内气缸缩回,下铆压机构内气缸缩回。其中,上铆压机构和下铆压机构内的气缸配备有单独的调压阀,可分别调整其所通压缩空气的压力。

图7 铆压组件机构

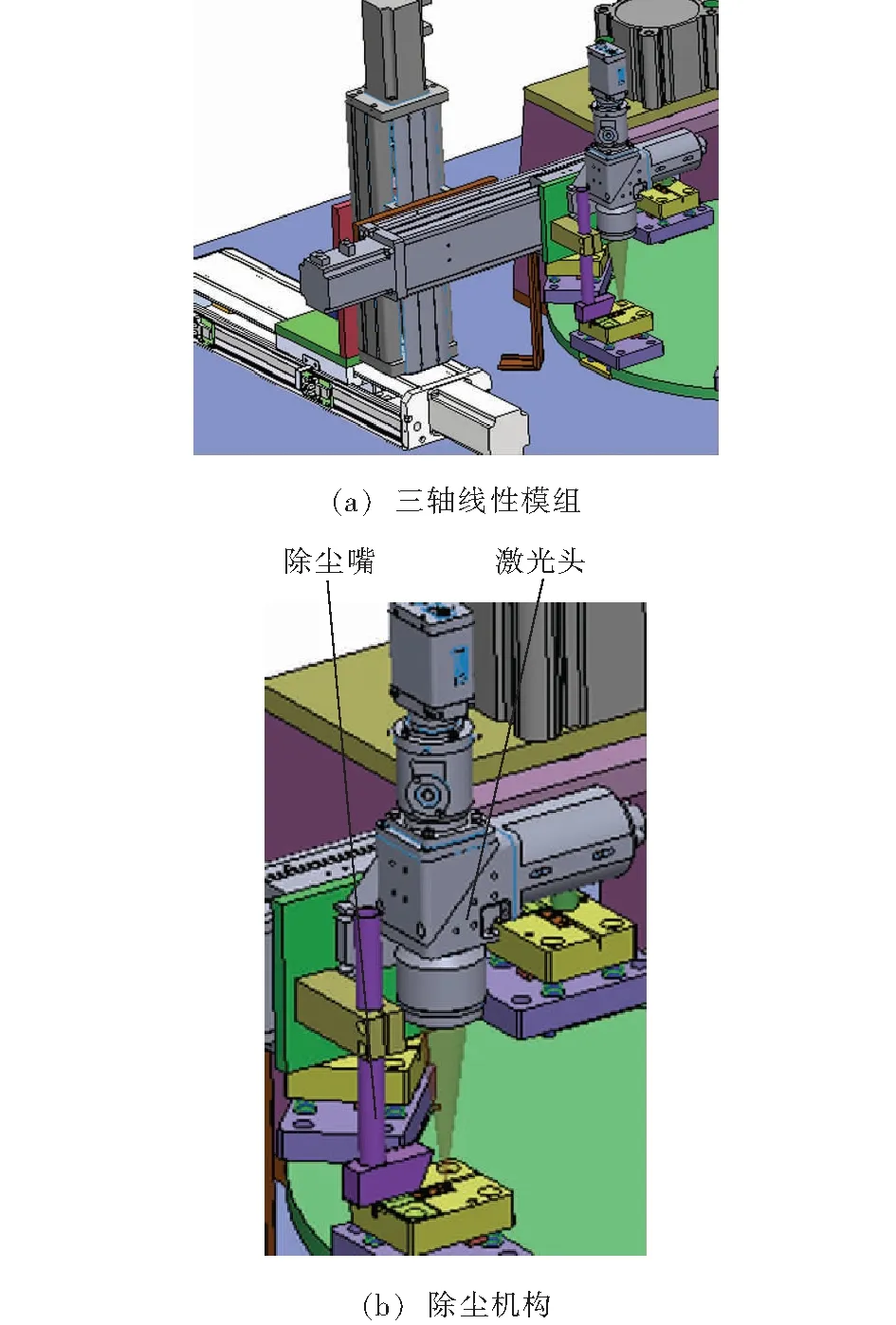

2.6 焊接组件设计

激光焊接组件主要由三轴线性模组、激光加工、除尘嘴及相应机加件组成,如图8a所示。其中,激光头附带同轴监视CCD图像传感器,可将焊接画面实时传输到监视器上;除尘嘴和激光加工头都固定在三轴线性模组上,焊接时随动抽尘,可最大限度的除去焊接所产生的烟尘,如图8b所示。

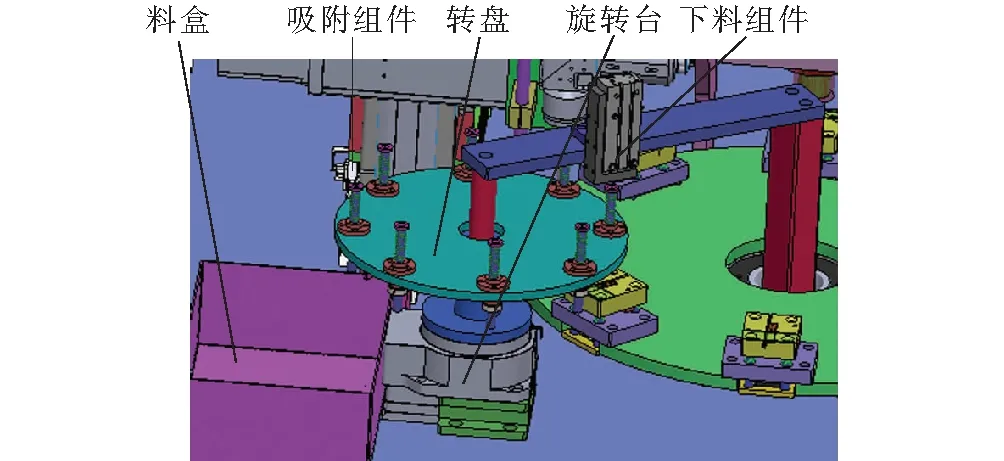

2.7 下料组件设计

焊接完成后即开始下料,如图9所示,下料组件主要由旋转台、转盘、吸附组件、下压组件、料盒以及相应机加件等组成。其中,旋转台固定在设备台面板上,转盘通过过渡筒固定在旋转台上,吸附组件均固定在转盘上,下压组件固定在一块悬梁板上,由于旋转台为中空,故可以从中空部分伸出两根轴,将悬梁板固定在两根轴上。

图8 焊接组件机构

吸附组件光轴端部内嵌有强磁磁铁,下料时,下压组件将吸附组件压下,此时吸附组件可将随行夹具内完成焊接程序的产品吸附住,此后气缸松开,吸附组件可在弹簧作用下复位返回;吸附产品后,转盘带着吸附组件继续旋转,直至产品被阻挡机构阻挡,使得磁铁与产品脱离,在重力作用下产品落入料盒内。

图9 下料组件机构

3 结 论

(1)设计的全自动设备,代替了手工组装、铆接和焊接,自动完成上料、组装、定位、铆接、焊接及下料等工序,节约了人力成本,而且避免了人工误操作,保证了产品质量。

(2)通过多个随行夹具及八工位转盘工位设计,各个工序可以同时完成,极大提高了生产效率。经过实际生产验证,该设备满足24 h连续生产需求,稳定性好,对其他焊接的自动化生产线改造具有一定的借鉴意义。

[1] 范永福. 车架铆接缺陷的原因浅析[J]. 机电技术,2014,1(1): 23-26.

[2] 荣 云,李支茂,谌永祥. 铆接机钣金件铆接的自动送板装置的设计[J]. 制造技术与机床,2016(4): 90-94.

[3] 万淑敏,李双义,张连洪,等. 半空心铆钉自冲铆接的工艺参数及铆接质量的判定[J]. 天津大学学报,2007,40(4): 494-498.

[4] 张先炼,何晓聪,程 强. 1420铝锂合金自冲铆异质组合接头静力学性能研究[J].材料导报,2015,29(24): 76-79.

[5] 刘红伟,李京龙,马 冰. 7A05铝合金激光-MIG复合焊接头组织分析[J]. 焊接,2013(2): 46-49.

[6] 李 扬,胡绳荪,申俊琦. 紫铜与316L不锈钢脉冲激光焊微观组织及力学性能[J]. 中国激光,2014(7): 93-98.

[7] 丁红园,崔 丽,陈 俐,等. 激光焊接工艺对铝锂合金T形接头微观组织的影响[J].焊接,2014(10): 25-29.

[8] 雷 详,单际国,郑世卿,等. 焊接工艺对6005A铝合金激光-MIG复合焊焊缝成形的影响[J]. 焊接,2008,7(7): 25-32.

[9] 许新猴,赵小强,华 鹏,等. 异种钢激光-电弧焊复合焊接数值模拟[J]. 精密成形工程,2015(4): 71-75.

[10] 尹 跃,王明强. 手机中板螺母的焊接夹具结构设计及分析[J]. 机械工程师,2014(2): 75-77.

[11] 张 骁,王 敏,张会杰,等. 焊前装配精度对5083铝合金FSW工艺的影响[J]. 精密成形工程,2015,7(5): 65-71.

[12] 钟茂莲. 一种应用于自动化生产的冲压模具设计[J]. 精密成形工程,2015(2): 76-82.

[13] 赵 文. 柔性敞车端墙自动化焊接生产线技术改造[J]. 焊接,2014(6): 59-62.

[14] 董世忠. 铝合金门框自动化加工、上下料和焊接的机器人工作站设计[J]. 制造技术与机床,2016(6): 50-53.