界面结构对C/C复合材料与CuCrZr合金钎焊接头性能的影响

2018-01-23

(1.郑州机械研究所 新型钎焊材料与技术国家重点实验室, 郑州 450001;2.中国科学院金属研究所 沈阳先进材料研究发展中心, 沈阳 110016)

0 序 言

ITER装置偏滤器制造过程中的重要部件即为碳/碳复合材料(C/C)与热沉CuCrZr合金的连接[1-3]。C/C-CuCrZr连接件运行过程中承受周期性高热流冲击、机械载荷和中子轰击,对连接件的寿命和可靠性提出了非常苛刻的要求,因此必须保证具有较高的连接强度和抗热震性能[2-3]。然而,C/C与CuCrZr存在明显的物理化学属性差异,尤其是较大的热膨胀系数差异(αC/C=0~2×10-6/K,αCuCrZr=16×10-6~17×10-6/K)导致接头产生的残余应力必将损伤连接强度。因此,C/C-CuCrZr连接件制造的关键技术问题在于如何有效缓解接头残余应力。目前报道的C/C与CuCrZr的连接方法中, 活性金属铸造法(Active metal casting, AMC)[4]、金属化法[5-6]和钎焊法[7-9]均采用活性元素(Ti,Cr)提高液态金属在C/C表面的润湿性进而实现C/C界面的冶金结合,但针对界面结构对接头性能影响的相关研究较少。

文献[10-11]中报道了一种以铜为中间层,预先对C/C焊接面进行激光毛化处理,采用Cu-3.5Si钎料活性钎焊制备C/C-CuCrZr接头的连接方法,通过引入中间层和“指接结构”界面协同作用机制,接头表现出优异的力学性能和抗热震性能。但这种协同作用的界面结构对接头性能影响机制尚不清楚。文中通过考察不同厚度中间层与“指接结构”界面结构在单一或协同作用机制下接头室温力学性能、热震试验后力学性能以及接头断裂模式演变,分析研究界面结构对C/C-CuCrZr性能的影响机制。

1 试验方法

试验采用2-D C/C复合材料,表面设计为两种形态:①钎焊面为平面;②钎焊面采用激光技术进行打孔处理。中间层为无氧纯铜,加工成0.5 mm, 1 mm, 2 mm厚度的薄片使用。试验钎料为Cu-3.5Si合金,厚度为250 μm。试验采用活性元素为TiH粉末。试验所用样品尺寸以及接头钎焊工艺与文献[11]相同。

将C/C-CuCrZr钎焊接头沿垂直于界面方向切割、镶嵌后研磨、抛光,采用日立扫描电子显微镜观察接头界面组织形貌和断口形貌,采用日本理学X射线衍射仪分析界面反应产物的相组成,采用Instron 5582型材料试验机对接头室温和热震试验后强度进行测试,加载速度1 mm/min。 接头抗热震性能试验在马弗炉中进行,炉温保持450 ℃恒温,将样品直接放炉内保温10 min后快速取出投入20 ℃水中水淬急冷,完成后取出吹干。

2 结果与讨论

2.1 接头界面形貌

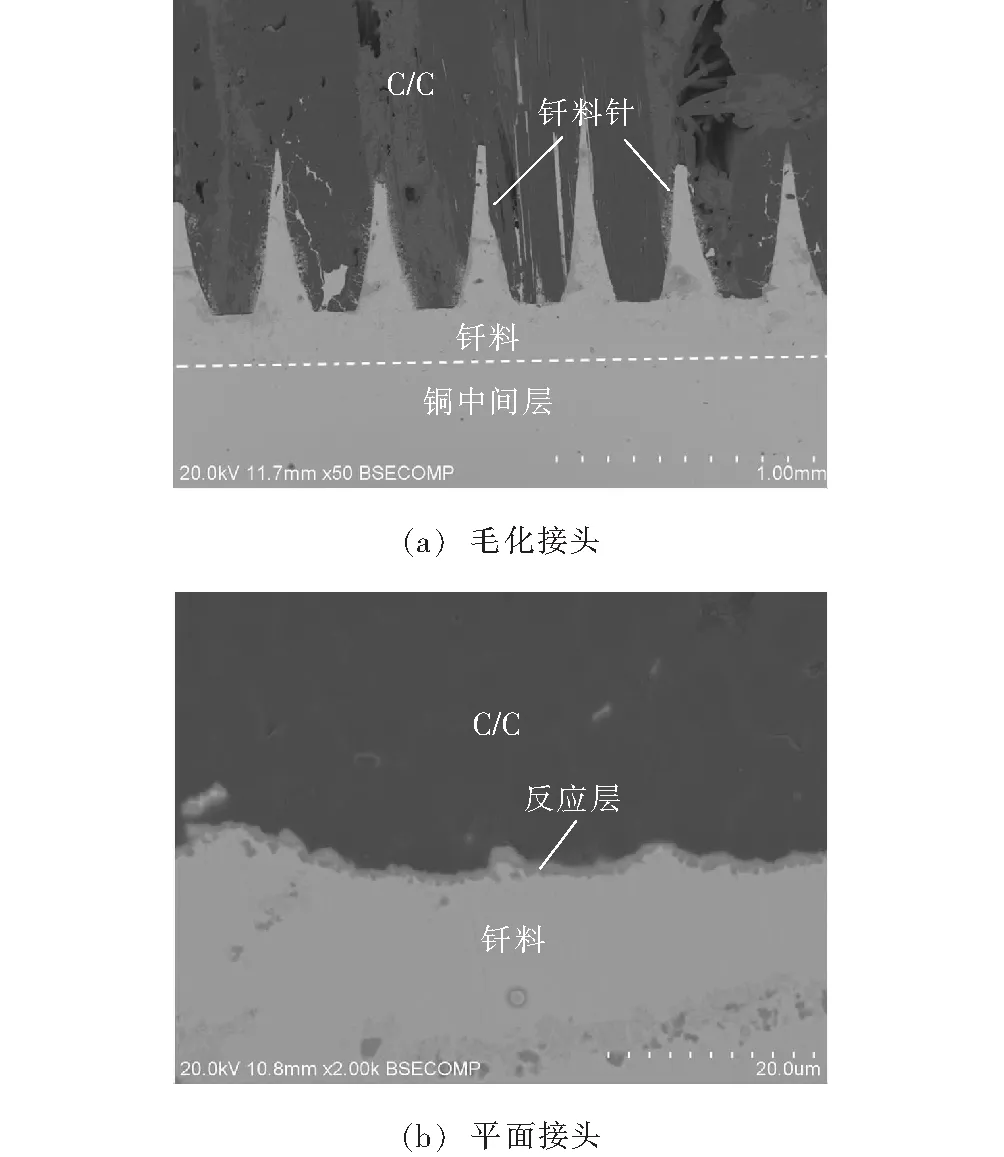

图1为采用不同表面形态C/C制备的C/C-Cu接头界面形貌。图1a为毛化C/C钎焊接头界面形貌,可以看出,钎料在C/C和Cu基体均表现出较好的润湿性,激光孔针内钎料填充饱满,无裂纹、气孔等缺陷。图1b为平面C/C钎焊接头界面形貌,可以看出钎焊界面形成一层1~5 μm厚度的连续致密的反应层,物相为TiC,SiC和Ti5Si3,反应层的生成使得C/C与钎料之间形成完好的冶金结合[11]。

图1 C/C-Cu接头界面形貌

2.2 接头力学性能

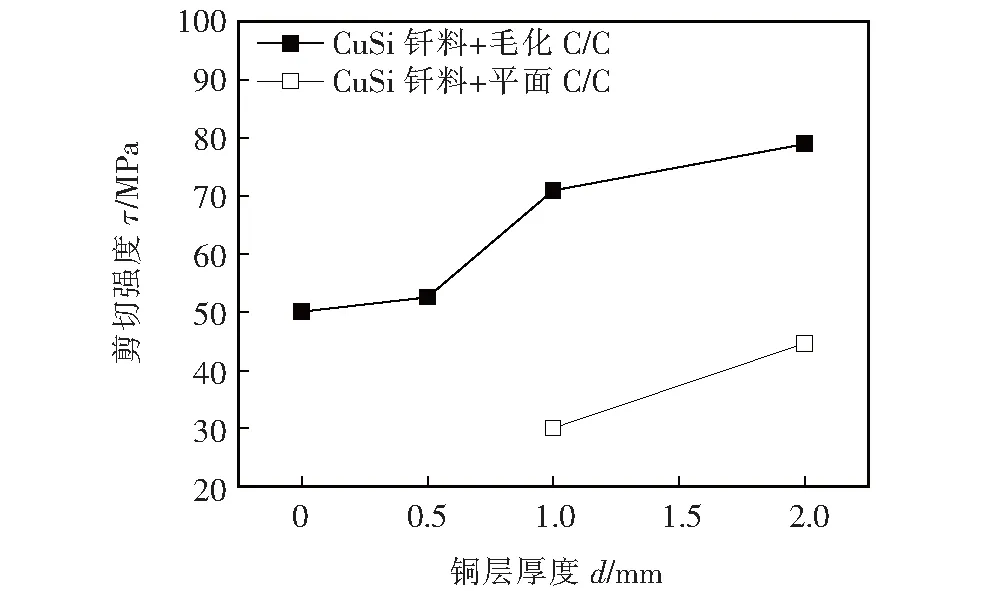

图2给出了不同界面结构机制接头室温剪切强度。可以看出,采用Cu-3.5Si钎料钎焊激光毛化C/C接头剪切强度均高于50 MPa。中间层为2 mm厚度时,接头强度达到79 MPa,高于平面C/C接头强度44 MPa,表明在同样厚度中间层情况下“指接结构”的增强作用大于中间层。在采用“指接结构”情况下,接头强度随中间层厚度增加呈现上升趋势,表明采用适当厚度中间层可以提高接头强度。中间层厚度选用最佳范围在1~2 mm。

2.3 接头抗热震性能

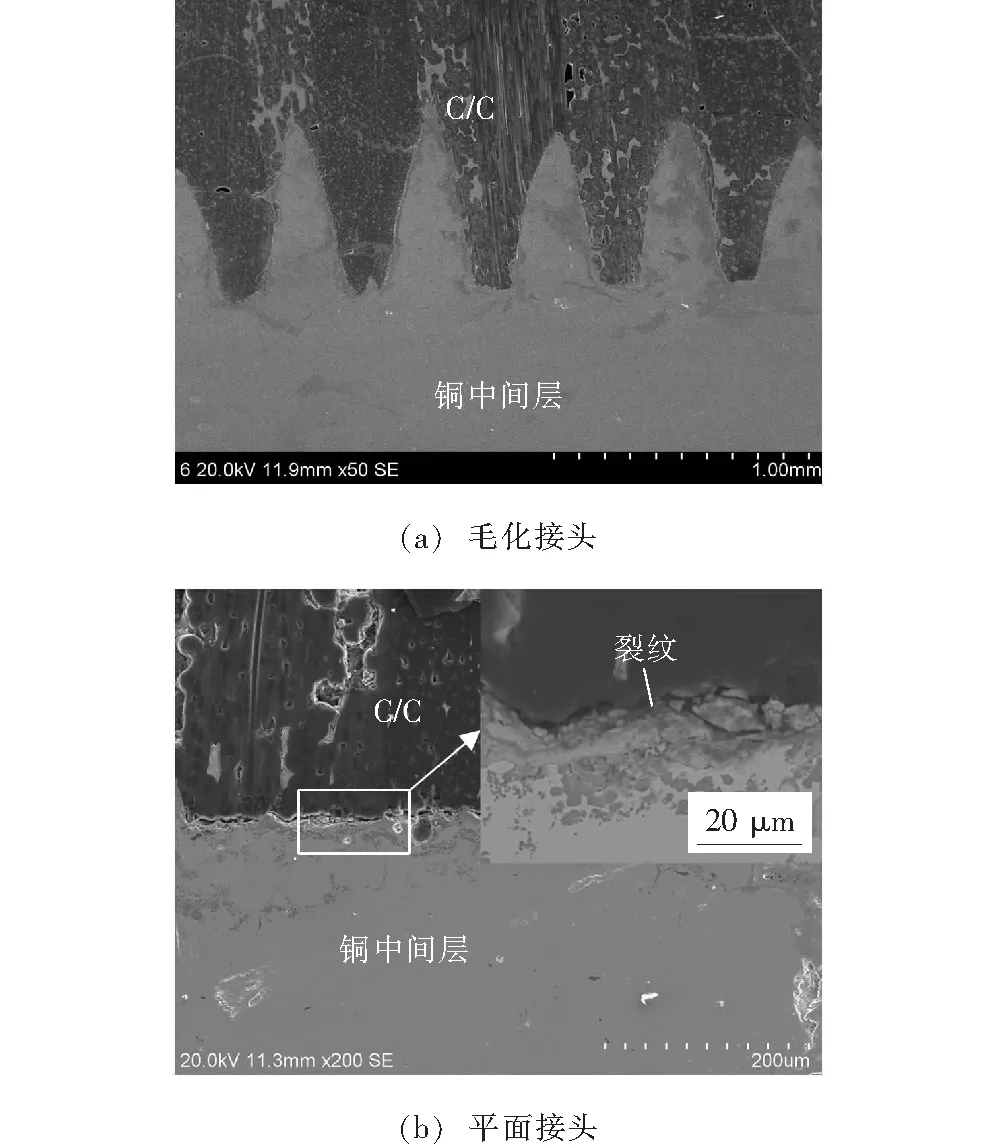

接头单次热震试验后采用光学显微镜对接头钎焊界面尤其是外表面边角区C/C钎焊界面进行观察发现界面结构对接头抗热震性能影响显著。采用“指接结构”接头,中间层厚度在0.5~2 mm时,50次热震后接头基本完好,界面没有观察到明显裂纹或剥落等现象,接头界面形貌如图3a所示。在不采用中间层情况下,热震后接头界面出现裂纹,针孔内C/C与钎料界面也出现开裂。平面C/C接头经过12次热震后,接头外表面边角处C/C钎焊界面即出现裂纹,20次热震后裂纹迅速扩展,外表面钎焊界面完全开裂,C/C与钎料界面反应层已经明显破碎,如图3b所示。Missirlian等人[12]发现AMC法制备的CC-Cu接头经过10 MW/m2、1 000次高热流试验后界面也出现类似的损坏,C/C与反应层界面开裂。以上试验结果表明采用毛化C/C制备的接头抗热震性能明显优于平面连接接头。中间层对提高接头热震性能也有积极的影响,未使用中间层的接头抗热震性能较差。

图2 不同界面结构机制下接头强度

图3 接头热震试验后界面形貌

C/C与钎料界面形成的反应层与两侧基体形成很强的界面结合,这种强结合界面必然导致接头获得较高的强度。此外,残余热应力对接头强度也至关重要。界面反应产物TiC, SiC,Ti5Si3线膨胀系数分别为7.4×10-6/K, 4.8×10-6/K, 11×10-6/K,介于C/C(0~2×10-6/K)与Cu(16.8×10-6/K)之间,这样接头便形成线膨胀系数梯度过渡的界面结构,有效缓解了接头热膨胀系数的严重不匹配。此外,Cu-3.5Si接头焊缝接近纯铜,这种塑性好、屈服强度低的焊缝组织有利于通过塑性变形减小接头残余应力[8-15],从而提高接头强度。C/C-CuCrZr接头主要承受热载荷,要求接头具备较高的导热性能和热疲劳性能。钎缝在热震过程中的性能变化对接头热震性能影响较大。AMC法制备的铜层室温热导率120 W/mK,仅为无氧纯铜热导率的30%,而其屈服强度高达260 MPa,是无氧纯铜屈服强度的5倍[15];AMC法制备的铜层中微量Ti,Si固溶元素导致热传导能力严重下降,而固溶强化作用使AMC铜的屈服强度又急剧升高。铜热导率的下降引起钎焊界面热点温度急剧升高,严重时甚至导致铜层重熔,界面完整性遭到破坏。这些因素都不利于热震过程中缓解接头残余应力。文中采用Cu-3.5Si钎焊的C/C-CuCrZr接头形成的纯铜焊缝和无氧铜中间层的界面组织,有效解决了焊缝热导率和塑性变形难以匹配的问题,接头表现出优异的力学性能和热震性能。

2.4 界面结构对接头断裂模式影响

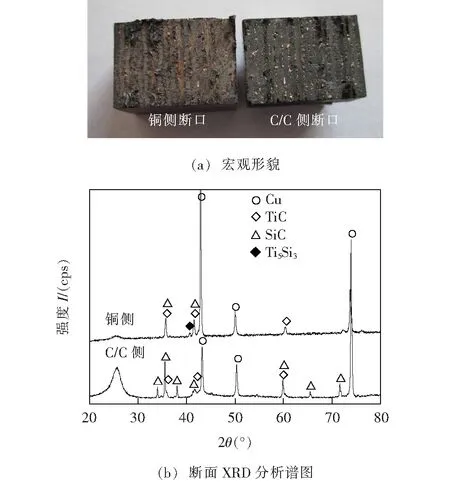

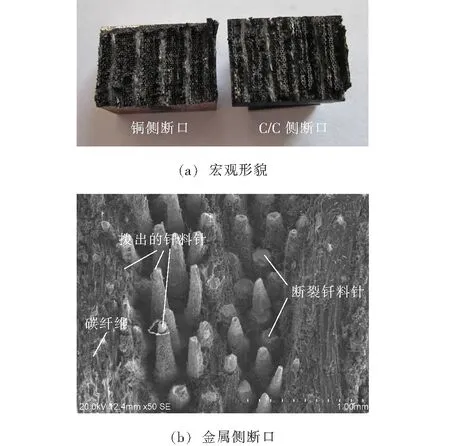

对接头剪切试样断口形貌进行观察分析。图4a为平面C/C接头断面照片,接头断面平整,表现为典型脆性断裂特征。对两侧断面进行XRD分析,结果表明金属侧断面物相为Cu, TiC, SiC和Ti5Si3,C/C侧断面物相为Cu, TiC和SiC,表明平面C/C接头在剪切加载过程中断裂发生在界面反应层。

相比而言,采用“指接结构”接头断口形貌复杂,如图5所示。金属侧断面粘撕下来大量碳纤维和被拔出的钎料针形貌,相对应于C/C侧则形成空的激光孔,同时呈现大量剪断的钎料针形貌。断口分析表明为混合型断裂,表现出典型的伪塑性断裂特征,断裂机制主要为钎料针的拔出、剪断和碳纤维的粘撕脱离。断口形貌分析表明接头在剪切加载过程中,裂纹扩展顺序发生明显偏转。毛化接头裂纹扩展路径部分扩散进入C/C基体,造成纤维撕裂,部分沿钎料针与C/C结合界面扩展造成钎料针的拔出,部分直接沿钎料针横截面扩展将钎料针剪断。裂纹扩展路径偏转使裂纹扩展路径增长,断裂过程中消耗更多能量,从而也提高接头韧性。文中制备的C/C-CuCrZr接头其断裂机理与采用同样“指接结构”界面结构的C/C-高温合金接头断裂机理相似[17],构建的这种界面结构表现出显著的增强增韧作用。界面结构对接头的增强机理在于:一是钎焊过程中熔渗形成的钎料针起到明显的钉扎作用。这种钉扎增强作用在制备C/C-Ti[18],SiC-钢[19]等陶瓷与金属接头方面已得到充分体现。另一方面是增大接头连接面积,且孔针周围与C/C基体的连接界面同样形成很强的界面结合。这种界面结构可以显著提高接头可靠性。

图4 平面C/C接头断口形貌

图5 毛化C/C接头断口形貌

3 结 论

以Cu-3.5Si钎料活性钎焊制备C/C-CuCrZr接头, 采用铜为中间层, 通过对C/C焊接面进行激光毛化加工在钎焊界面构建“指接结构”的连接界面, 考察了界面结构和中间层对接头力学性能和抗热震性能影响。

(1)Cu-3.5Si钎料活性钎焊激光毛化C/C,钎料在激光孔内填充饱满,界面形成连续反应层使C/C与钎料界面实现完好冶金结合。

(2)Cu-3.5Si钎料钎焊激光毛化C/C接头剪切强度均高于50 MPa。当中间层厚度为2 mm时, 接头强度达到79 MPa, 高于平面C/C接头强度。在同样厚度中间层情况下“指接结构”的增强作用大于中间层。

(3)采用铜中间层可以明显提高接头强度和抗热震性能, 焊缝纯铜组织与铜中间层的配合可以有效缓解接头残余应力, 提高接头热导率,铜中间层厚度以1~2 mm为宜。

(4)“指接结构”连接界面起到显著的增强增韧作用, 其机理在于钎焊界面形成的钎料针表现出明显的钉扎作用,同时增大接头有效连接面积,提高接头可靠性。

[1] Merola M, Akiba M, Barabash V, et al. Overview on fabrication and joining of plasma facing and high heat flux materials for ITER[J]. Journal of Nuclear Materials, 2002, 307-311: 1524-1532.

[2] 谭模强, 陈俊凌. 面向等离子体高热负荷部件中的关键性连接技术[J]. 焊接学报, 2006,27(6): 61-63.

[3] Schedler B, Friedrich T, Traxler H, et al. Examination of C/C flat tile mock-ups with hypervapotron cooling after high heat flux testing[J]. Fusion Engineering and Design, 2007, 82: 299-305.

[4] Schedler B, Huber T, Friedrich T, et al. Characteristics of an optimized active metal cast joint between copper and C/C. Physica Scripta T, 2007, 128:200-203.

[5] Appendino P, Ferraris M, Casalegno V, et al. Proposal for a new technique to join CFC composites to copper[J]. Journal of Nuclear Materials, 2006, 348: 102-107.

[6] Appendino P, Ferraris M, Casalegno V, et al. Direct joining of CFC to copper[J]. Journal of Nuclear Materials, 2004, 329-333: 1563-1566.

[7] Salvo M, Casalegno V, Rizzo S, et al. One-step brazing process to join CFC composites to copper and copper alloy[J]. Journal of Nuclear Materials, 2008, 374: 69-74.

[8] Zhou Z J, Zhong Z H, Ge C C. Silicon doped carbon/Cu joints based on amorphous alloy brazing for first wall application[J]. Fusion Engineering and Design, 2007, 82: 35-40.

[9] 谢凤春, 何 鹏, 冯吉才. 钛基非晶态钎料钎焊高强石墨与铜的界面特征[J]. 焊接学报, 2008, 29(3): 73-76.

[10] 张劲松, 沈元勋, 李正林, 等. 一种C/C复合材料与铜或铜合金的连接方法[P]. CN201110191054. 7.

[11] Shen Y X, Li Z L, Hao C H, et al. Joining of C/C composite to copper using Cu-3.5Si braze[J]. Journal of Nuclear Materials, 2012, 421(1-3): 28-31.

[12] Missirlian M, Boscary J, Durocher A, et al. Examinations of W7-X target elements after high flux tesing[J]. Journal of Nuclear Materials, 2009, 386-388: 856-859.

[13] 邱 东,毕建勋,毛建英. C/C复合材料焊接研究现状[J]. 焊接, 2017(4): 39-44.

[14] 李 辉, 耿浩然, 陈广立, 等. 铜基钎料钎焊碳/碳复合材料的组织及强度[J]. 焊接, 2008(1): 42-45.

[15] 路全彬,赵建昌,黄成志,等. 中间层厚度对复合钎料钎焊接头强度的影响[J]. 焊接, 2014(9):36-38.

[16] Plankensteiner A, Leuprecht A, Schedler B, et al. Finite element based design optimization of wendelstein 7-X divortor components under high heat flux loading[J]. Fusion Engineering and Design, 2007, 82: 1813-1819.

[17] Shen Y X, Li Z L, Hao C H, et al. A novel approach to brazing C/C composite to Ni-based superalloy using alumina interlayer[J]. Journal of the European Ceramic Society, 2012, 32(8): 1769-1774.

[18] Xiong J T, Li J L, Zhang F S, et al. Direct joining of 2D carbon/carbon composites to Ti-6Al-4V alloy with a rectangular wave interface[J]. Materials Science and Engineering: A, 2008, 488: 205-213.

[19] Südmeyer I, Hettesheimer T, Rohde M. On the shear strength of laser brazed SiC-steel joints: Effects of braze metal fillers and surface patterning[J]. Ceramic International, 2010, 36:1083-1090.