焊接机器人系统标定技术研究现状

2018-01-23

(天津工业大学 天津市现代机电装备技术重点实验室,天津 300387)

0 序 言

近年来工业机器人技术得到了快速的发展,其应用领域不断扩大。在焊接产品的加工中,采用机器人进行焊接在提高焊接生产效率、保证焊接质量、提高焊接生产柔性自动化等方面显示了无可比拟的优势,已逐渐取代了传统的人工焊接。而机器人定位精度是影响焊接机器人性能的重要因素,因此对焊接机器人系统进行标定是提高机器人定位精度、提升焊接质量的必然要求[1]。机器人定位精度包含两个重要指标:一个是机器人的绝对定位精度,它是指机器人到达某空间点的能力;另一个是机器人的重复定位精度,它是指机器人在示教某个空间点以后,重复到达该点的能力[2]。对于采用示教再现方式工作的焊接机器人而言,每次进行焊接之前,需要对焊点位置进行示教,记录当前的焊点信息,此时影响机器人定位精度的主要因素变为了机器人的重复定位精度。一般而言,机器人的重复定位精度较高,能达到±0.05 mm左右。有的机器人在工作前需要进行离线编程,对于这类机器人而言,由于虚拟工作环境和真实工作环境存在偏差,因此机器人的绝对定位精度成为影响焊接机器人定位精度的主要因素,一般来说机器人的绝对定位精度很低,有的甚至可达厘米数量级误差,在进行正常工作之前需要进行相应的标定来提高其精度[3]。

对于焊接机器人系统标定技术的研究,国内外众多学者已经开展了大量的工作,其研究方向主要有以下几个方面:焊接机器人本体标定,机器人工具坐标系标定,工件坐标系标定以及机器人协作系统的标定[4]。文中对以上标定技术展开综述,从标定原理以及详细的标定方法进行介绍,通过对各种标定方法的研究,比较各标定方法的优缺点,希望能为以后焊接机器人系统标定技术的研究提供一些理论参考,促进焊接机器人的智能化水平。

1 机器人本体标定

焊接机器人离线编程技术对一些复杂焊接产品的加工提供了良好的解决方案,在机器人离线编程软件中,可以事先对复杂工件三维模型进行焊接路径的规划和优化,避免碰撞的发生。但离线编程系统中的仿真模型和实际机器人工作环境存在一定误差,因此需要对焊接机器人进行本体标定。机器人本体标定也称为机器人连杆参数标定,它是通过对机器人姿态的测量,计算其误差,利用一些特定算法对误差进行补偿来提高焊接机器人本体精度的过程[5]。其标定方法一般包括四个步骤:①运动学建模;②数据测量;③参数辨识;④误差补偿。

1.1 运动学建模

运动学模型是描述机器人关节位置与末端执行器位置和方向之间的解析关系[6]。最经典的运动学模型是D-H模型[7],该模型的基本思路是给机器人的每个关节指定一个特定的参考坐标系,然后通过连杆间的齐次矩阵变换联系起来,它创立了对机器人连杆和关节建模的新方法,可用于任何的机器人构型,但当相邻两轴平行时模型存在奇异性,导致参数不太容易辨识。在D-H模型思想的影响下,众多学者为了克服上述弊端,对机器人运动学模型进行了深入的研究。比较有代表性的是Stone[8]提出的S模型,他的基本思想是在标准D-H参数法的基础上,为了避免奇异性,他在原有DH模型前乘以相应的矩阵分别用来表示旋转和平移,较好的解决了D-H模型的弊端。Sheth[9]提出了一种形状矩阵模型,该模型可以将坐标系设定在连杆上的任意位置,容易应用到机器人上。

1.2 数据测量

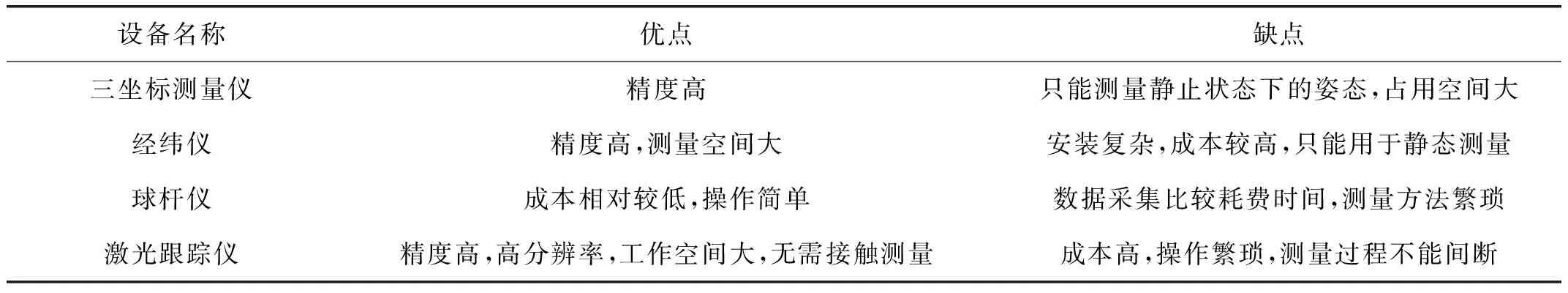

在机器人标定的过程中,需要对机器人姿态数据进行测量,测量手段以及测量设备的选择非常重要,测量设备精度的高低和使用条件的不同将直接影响测量结果的准确性,进而对焊接机器人本体标定结果的准确性产生影响[10]。目前用于机器人连杆姿态测量的方式主要有两种类型,一种是借助外部精密的设备来测量,其主要应用设备的优缺点如表1所示[11-12]。

表1 测量设备优缺点

此类测量方式的原理是通过一些位置传感器来获取机器人末端执行器的位姿信息,图1所示的是利用激光跟踪仪来测量机器人末端执行器的姿态信息,它利用接收由固定在机器人末端上的靶球反射过来的激光束,通过自带的计算软件来获得机器人末端姿态信息。

图1 激光跟踪仪测量机器人精度

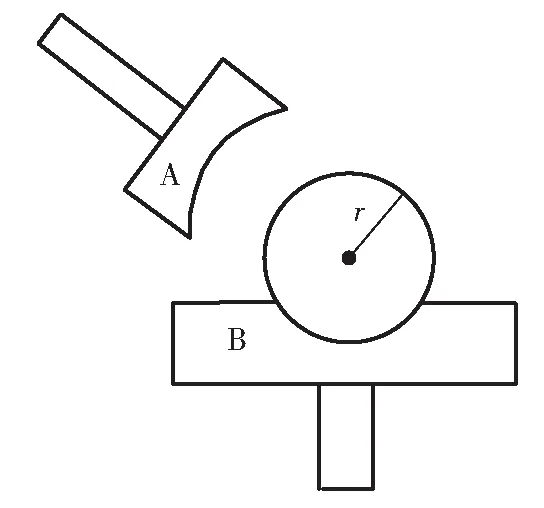

另一类测量方式是借助机器人本身传感器而不需要外部设备的简单标定方法,此类方法可以大大节省标定成本,使用起来比较方便,对操作者要求较低,可应用于现场。比较典型的是刘振宇等人[13]提出的利用一种凹槽球面接触装置,来测量机器人末端连杆参数的简易标定方法,其测量装置如图2所示。图中A和B部分的凹槽均与中间的圆球同心,且半径均为r。将A部分固定在机器人末端执行器上,其机器人的中轴线与机器人第6轴轴线重合。操作机器人以不同的姿态让A部分紧密地靠在置于固定位置的圆球上,分别记录机器人此刻的位置,重复多次试验,就可以求出所测量的误差。

1.3 参数辨识

参数辨识的目的是根据前面所述对机器人关节的数据测量值来计算机器人运动学的模型参数[14]。最小二乘法作为常见的数学优化算法被广泛应用于机器人连杆参数的辨识中,但这种计算方法有其不可避免的弊端,计算量会随着未知参数的增大而成倍增大,计算起来较为困难。除此方法以外,很多学者也研究一些不同的参数辨识方法,例如Omodei等人[15]基于位姿匹配原理,采用了一种扩展卡尔曼滤波法对5自由度的机器人几何参数进行了精确辨识;有些学者还对提高参数辨识的效率进行了相关的研究,这些研究都为机器人误差参数的辨识提供了理论基础[16-17]。

图2 机器人本体标定简易测量装置

1.4 误差补偿

当对机器人连杆姿态进行数据测量以及误差辨识以后,接下来要做的就是误差补偿,它通过修正机器人关节变量来对机器人的位姿误差进行补偿,实现机器人本体标定的目的[18]。目前对机器人误差进行补偿的方法主要有两类,一类是基于模型的方法;另一类是姿态插补方法。比较先进的一种基于模型的误差补偿法是基于神经网络的实时误差补偿,它通过对神经元网络进行机器人误差相关的训练,得到机器人误差源的作用规律,提高了误差补偿的实时性[19-20]。

2 工具坐标系标定

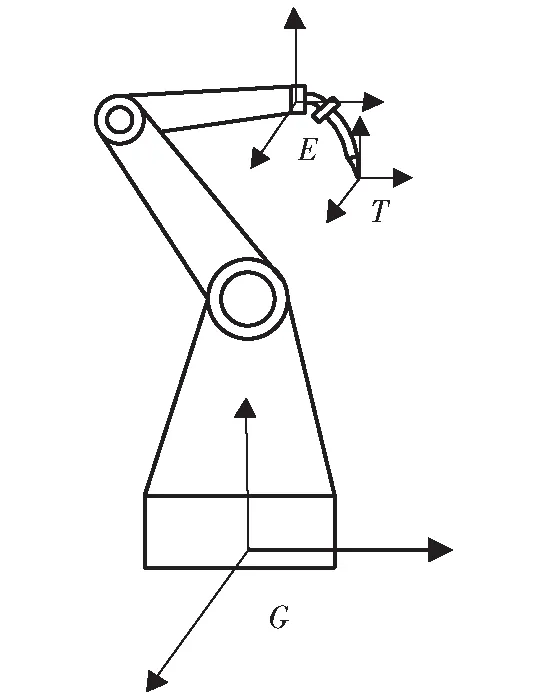

焊接机器人在进行焊接任务之前,需要在机器人末端法兰盘上安装不同规格的焊枪,因此需要对工具坐标系进行标定,然后将焊枪坐标信息输送到机器人控制柜中,才能准确的控制焊枪的运动。机器人坐标系关系如图3所示,图3中{G}为焊接机器人基坐标系;{E}为机器人末端法兰中心坐标系;{T}为焊枪坐标系。

(1)

图3 工具坐标系标定关系

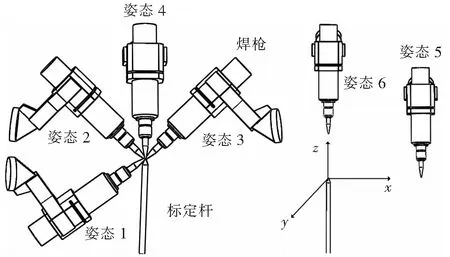

目前常用的工具标定方法主要有两种:一种是外部基准法,如ABB弧焊机器人利用BullEyes系统进行工具坐标系的自动标定。宋月娥等人[21]利用标准标定块实现了工具坐标系的标定,该方法首先需要列出工具坐标系相对于基坐标系的位姿矩阵,然后通过示教机器人到标准块上的点列出等式,从而得到工具参数;另一种是多点标定法,比如四点标定法、五点标定法以及六点标定法等,其主要思想是操作机器人使其工具中心点以多种不同的姿态去接触标定杆的顶点,通过机器人示教器读取相关参数,利用相关的软件平台如CODESYS进行计算,从而实现工具坐标系的标定。如图4所示的采用六点标点法的工具坐标系标定过程。在工作台上竖直放置一端带有尖点的标定杆,手动操纵机器人分别用四种不同的姿态使焊枪靠上标定杆的顶点并在示教器中记录下每个姿态的信息。操纵机器人使焊枪以姿态4的形式从固定点沿标定杆的+X方向移动一段距离到达姿态5,用示教器记录下姿态5的位置信息,然后操纵机器人先回到姿态4(即焊枪垂直靠上标定杆的位置),再从固定点沿标定杆的+Z方向移动一段距离到达姿态6,记录此时的位置,标定完成。

图4 六点标定法标定过程

3 工件坐标系标定

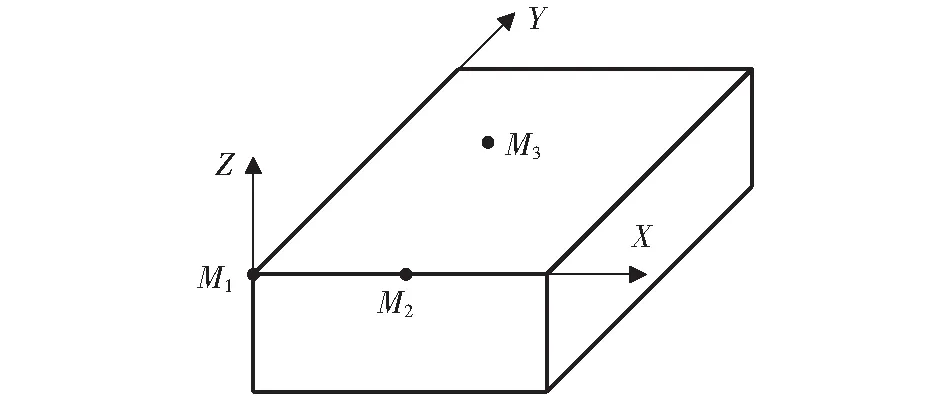

在焊接机器人离线编程系统中,为了准确、快速完成一批工件的焊接任务,需要对工件坐标系进行标定[22]。目前常见的标定方法主要有两种,一种是借助一些昂贵的设备如激光跟踪仪、坐标测量仪等进行准确的测定,但费用较高,操作繁琐;另一种方法是不需借助昂贵设备的快速标定法,主要有几下几种:清华大学的张文增等人[23]提出了一种借助机器人自身编码器数据和坐标变换关系的快速标定工件坐标系的方法,该方法只需要通过示教不共线的三个点,通过所对应的机器人自身编码器的数值进行相应的求解,来实现机器人工件坐标系的快速标定。其标定步骤如图5所示,操纵机器人使工具末端点分别接触M1,M2以及M3点,记录下机器人在到达这三点时的各轴脉冲数,经过坐标转换计算完成标定。

哈尔滨工业大学的宋月娥等人[24]提出了一种正交平面工件标定法,其主要思想是通过测量三个正交平面上的六个点实现工件的调整,对于具有圆形定位基准的工件,她提出了一种圆形基准工件四点标定法,通过标定四个点,其中三点为基准圆上的任意三点,另外一点为工件上任意一个明显特征点,根据坐标转换实现工件坐标系的标定。刘永等人[25]在工件坐标系内采用多个位置传感器来获取定位点的位置信息,通过建立坐标之间的相互转换关系成功的进行了工件坐标系的标定。

图5 工件坐标系标定

4 机器人协作系统标定

一些复杂零部件的焊接加工,单单依靠一个机器人进行焊接,往往达不到焊接工艺的要求,寻求一种满足这种复杂工件焊接要求的智能化焊接系统至关重要。近年来机器人协作智能化焊接系统的概念逐渐出现在大家的视野之中,为上述问题提供了良好的解决方案。常见的机器人协作系统有机器人与摄像机形成的机器人手眼系统、多个焊接机器人形成的多机器人协调焊接系统以及机器人与变位机形成的多自由度协作焊接系统。这些机器人协作系统进行正常工作之前仍然需要对他们进行标定,才能达到良好的焊接效果,获得较好的焊接质量以及带来可观的经济效益。

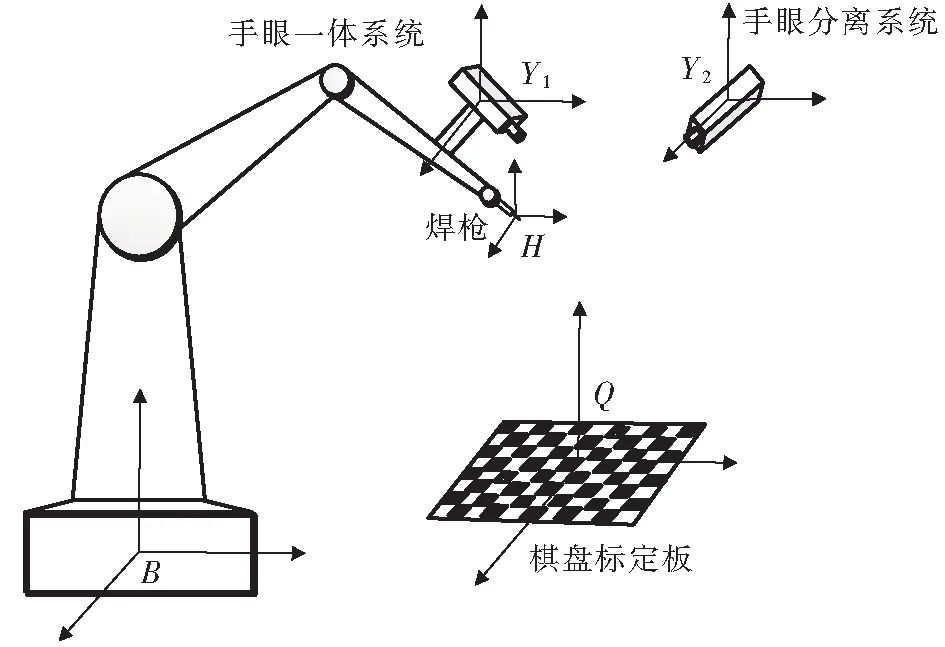

4.1 焊接机器人视觉系统标定

机器人视觉系统在焊缝识别与自主路径规划方面具有良好的应用,机器人手眼标定的准确性直接影响焊接的质量。根据摄像机安装方式的不同,手眼系统可分为手眼分离系统和手眼一体系统。前者摄像机与机器人分离,摄像机固定安装在某一位置;后者摄像机固定在机器人末端手臂上,随着机器人一起运动[26]。传统的标定方法需要借助标定板来获取机器人、摄像机、焊枪以及标定板坐标系之间的位置关系,其坐标关系如图6所示。

图6 手眼关系标定

(2)

(3)

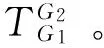

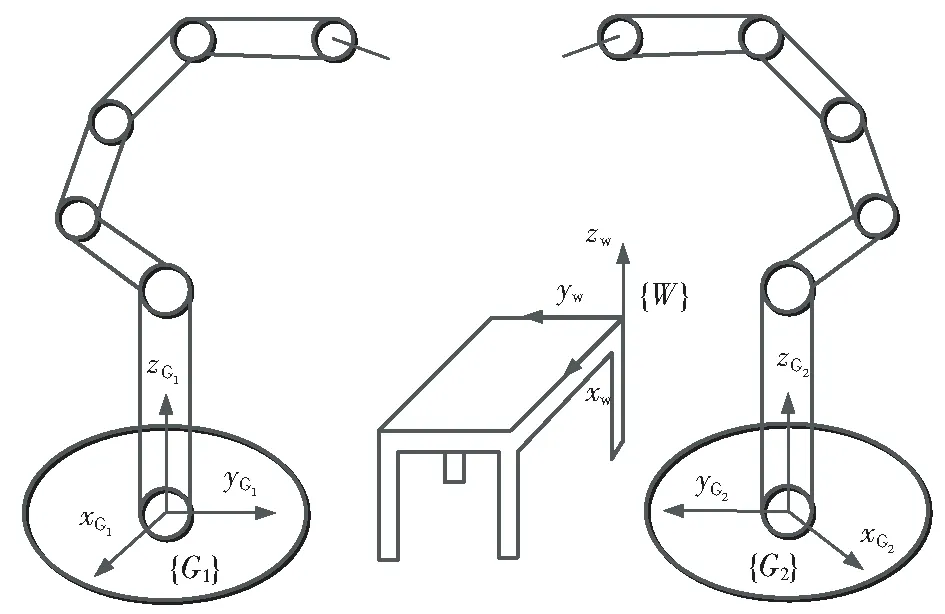

4.2 多机器人协调焊接系统标定

图7 三点握手法标定

(4)

对于机器人与变位机协作焊接系统的标定,其标定思路与多机器人系统标定类似,文中不再进行介绍[32-33]。

图8 公共靶标法标定

5 结 论

(1)机器人焊接系统的标定是进行焊接生产的前提工作,标定结果的准确性将直接影响焊接质量以及焊接效率。

(2)机器人焊接系统的标定得到了很大的发展,一些简单标定方法的提出大大节省了标定时间,但标定精度需要进一步提高。

(3)一些先进的算法和先进的测量设备在机器人焊接系统的标定中得到了应用,提高了标定的精度,但怎样降低标定成本,仍需要进行深入的研究。

[1] 李宏胜,汪允鹤. 六关节工业机器人工具坐标系的标定[J]. 自动化技术与应用,2016(8):101-104.

[2] 齐立哲,甘中学,贠 超,等. 机器人砂带磨削系统作业精度分析与误差补偿[J]. 机器人,2010,32(6):787-791.

[3] 李 政. 新型工业机器人的设计与研究[D]. 天津:天津大学硕士学位论文,2014.

[4] 齐 飞,平雪良,刘 洁,等. 关于工业机器人标定方法的研究[J]. 机床与液压,2015,43(21):32-36.

[5] 吴 林,张广军,高洪明. 焊接机器人技术[J]. 中国表面工程,2006,19(5):29-35.

[6] Teo C S,Tan K,Lim S Y. Dynamic geometric compensation for Gantry stage using iterative learning control[J]. IEEE Transactions on Instrumentation and Measurement,2008,57(2):413-419.

[7] 张 铁,戴孝亮. 基于距离误差的机器人运动学标定[J].华南理工大学学报(自然科学版),2011(11):98-103.

[8] Henry W S,Arthur C S. Statistical performance evaluation of the S-model arm signature identification technique[J]. IEEE Transactions on robotics and automation,1988(4):939-946

[9] Sheth P N,Uicker J J. A computer aided design analysis system for mechanisms and linkages[J]. ASME Journal of Engineering for Industry,1992,94:454-464.

[10] Driels M R,Pathre U S. Robot manipulator kinematic compensation using a generalized jacobean formulation [J]. Journal of Robotic System,1987,4(2):259- 280.

[11] 杨丽红,秦绪祥,蔡锦达,等. 工业机器人定位精度标定技术的研究[J].控制工程,2013(4):785-788.

[12] 王 一,刘常杰,任永杰,等. 工业坐标测量机器人定位误差补偿技术[J]. 机械工程学报,2011,47(15):31-36.

[13] 刘振宇,陈英林. 机器人标定技术研究[J]. 机器人,2002,24(5):447-450.

[14] 夏 天. 工业机器人运动学标定及误差分析研究[D]. 上海:上海交通大学硕士学位论文,2009.

[15] Omodei A,Legnani G,Adamini R,et al. Three Methodologies for the calibrations of industrial manipulators:experimental results on a SCARA robot [J]. Journal of Robotic System,2000,17(6):291-307.

[16] Khalil M,Gautier M. Identifiable parameters and optimum configurations for robots calibration [J]. Robotic,1991(9):63-70.

[17] Marco A,Steven D. An analytical method to eliminate the redundant parameters in robot calibration[C]. Proceedings of IEEE International Conference on Robotics and Automation,Cambridge,USA,2000(4):3609-3615.

[18] 齐立哲,陈 磊,王 伟,等. 基于正交试验法的工业机器人定位误差测量[J]. 中国机械工程,2013,24(6):720-723.

[19] 周 炜,廖文和,田 威. 基于空间插值的工业机器人精度补偿方法理论与试验[J]. 机械工程学报,2013,49(3):42- 48.

[20] 张 旭,郑泽龙,齐 勇. 6自由度串联机器人D-H模型参数辨识及标定[J]. 机器人,2016,38(3):360-370.

[21] 宋月娥,吴 林,田劲松,等. 弧焊机器人工具参数标定[J].焊接学报,2001,22(5):1-4.

[22] 刘圣祥,高洪明,张广军,等. 弧焊机器人离线编程与仿真技术的研究现状及发展趋势[J]. 焊接,2007(7):21-27.

[23] 张文增,陈 强,孙振国,等. 弧焊机器人工件坐标系快速标定方法[J]. 焊接学报,2005,26(7):1- 4.

[24] 宋月娥,吴 林,田劲松,等. 用于机器人离线编程的作业标定算法[J]. 焊接学报,2002,23(3):32-36.

[25] 刘 永,王克鸿,杨静宇. 冗余度弧焊机器人位置优化建模及算法[J]. 焊接学报,2007,28(11):25-28.

[26] 宋天虎,刘永华,陈树君. 关于机器人焊接技术的研发与应用之探讨[J]. 焊接,2016(8):1-10.

[27] 李金泉,陈善本,吴 林. 基于手眼立体视觉的弧焊机器人平面工件定位系统[J]. 焊接学报,2003,24(04):9-12.

[28] 何广忠,高洪明,吴 林. 机器人弧焊离线编程与仿真系统的设计[J]. 焊接,2006(2):24-28.

[29] 于广东. 双工业机器人协调技术的研究[D]. 哈尔滨:哈尔滨工业大学硕士学位论文,2014.

[30] 张 铁,欧阳帆. 双机器人协调焊接任务规划及仿真[J]. 焊接学报,2012,33(12):9-12.

[31] 侯仰强,王天琪,李亮玉,等. 基于双机器人协调焊接标定算法[J]. 焊接学报,2017,38(2):92-96.

[32] 徐海刚,段朝伟.锂电池焊接的自动化生产线设计[J].焊接, 2016(1):61-64.

[33] 陈树君,赵 昀,肖 珺,等.铝合金电弧熔积成形机器人增材制造系统[J].焊接,2016(4):9-12.