稀土元素Pr,Nd对无铅钎料组织和性能的影响

2018-01-23

(南京航空航天大学 材料科学与技术学院,南京 210016)

0 序 言

传统的Sn-Pb钎料由于具有润湿性好,熔点低,性价比高等优势曾一度在全球钎料市场中处于垄断地位。但是随着电子工业的迅速发展,Pb元素的毒性已经引起社会广泛关注[1],绝大部分行业明令禁止Pb元素的使用。特别是随着欧盟颁布WEEE和RoHS两个禁铅指令,且于2011年升级为更为严格的RoHS2.0指令,这意味着Sn-Pb钎料将逐步退出历史舞台,被无铅钎料所替代,因此研制开发新型无铅钎料已是当务之急。目前开发的新型无铅钎料主要有Sn-Ag[2-3],Sn-Cu[4-5],Sn-Zn[6-7],Sn-Ag-Cu[8-9]以及Sn-Cu-Ni[10-11]等合金体系。但上述新型无铅钎料的润湿性和焊点力学性能等均难以和传统的Sn-Pb钎料相比,于是研究人员采用合金化的方法来调整钎料的成分[12-14],以期改善无铅钎料的组织和性能。而诸多研究表明,钎料中添加稀土元素(Rare Earth Elements, RE)往往对钎料力学性能的提升有着显著的效果。

稀土元素被称作金属元素的维他命,而向无铅钎料中添加稀土元素如Ce,Y,La,Er,Pr,Nd以及混合稀土(Rare Earth, RE)等均可以获得一系列性能优异的新型钎料合金[15-16]。例如,稀土元素Ce可以提高Sn-3Ag-2.8Cu钎料的断后伸长率和蠕变断裂寿命[17],稀土元素La可以减少钎料/Cu基板钎焊界面的金属间化合物层厚度[18],添加稀土Er则使得钎焊焊点具有更高的抗拉强度及抗剪强度[19]。近年来大量试验数据表明在无铅钎料中添加上述稀土元素对焊点力学性能的提高范围约为12%左右,而添加Pr,Nd元素均可使无铅钎料综合性能的提升高达25%左右,这可能与两种元素近似的核外电子排布方式有关。因此,近年来Pr,Nd元素对无铅钎料性能影响的研究也成了钎料工作者关注的热点之一。

综上所述,文中选取稀土元素Pr和Nd为代表,归纳并总结了添加稀土元素对无铅钎料(Sn-Ag-Cu,Sn-Cu(-Ni)以及Sn-Zn钎料等)的组织和性能的影响规律,分析了稀土元素Pr和Nd对无铅钎料焊点可靠性的影响以及稀土相表面的Sn须的形貌与生长机制,并提出了研究过程中存在的问题及相应的解决措施。

1 Pr、Nd对无铅钎料基体组织与焊点组织的影响

1.1 Sn-Ag-Cu系无铅钎料

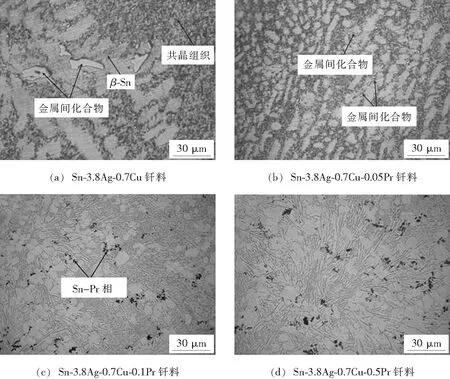

Sn-Ag-Cu-xPr无铅钎料的显微组织如图1所示,主要由β-Sn基体相,Cu6Sn5化合物相以及Ag3Sn化合物相组成。在钎料中添加微量的Pr元素可以明显改善钎料的组织,减小组织中初晶β-Sn的尺寸。当Pr的含量超过0.05%(质量分数)时,钎料中开始出现黑色的稀土相使得组织恶化。将Nd元素添加到Sn-Ag-Cu钎料中具有类似的效果[20],适量的Nd可使基体相和金属间化合物均呈细小弥散分布,但是当Nd含量继续增加时,组织中开始出现黑色的NdSn3相,并有聚集长大的趋势。

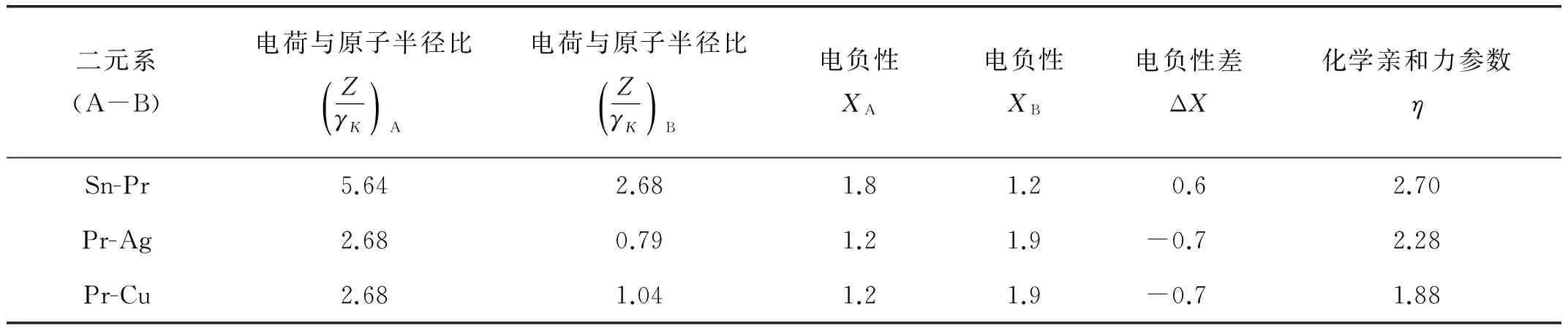

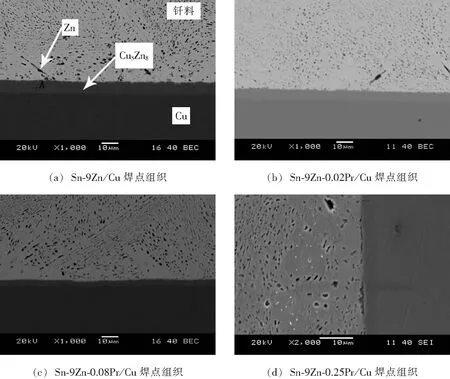

Sn-Ag-Cu/Cu焊点处金属间化合物层的厚度也会随着Pr,Nd元素的添加而减小,但是添加过量时,界面层的厚度反而会增加,同时会有大块的稀土相出现在界面附近。文献[21]研究表明,添加适量Pr,Nd元素可使Sn-3.8Ag-0.7Cu/Cu界面层的厚度减小约30%。文献[22]认为稀土元素Pr,Nd抑制钎焊过程中Cu6Sn5化合物层生长的作用与Sn,Ag,Cu和Pr元素之间的化学亲和力参数有关,见表1。由表1可知,Pr元素与Sn元素的化学亲和力参数值较大,因此Pr很容易在界面处与Sn反应生成稳定的化合物相,在一定程度上阻止了Sn与其他元素的反应,从而降低了界面处Sn原子的活度,抑制了钎焊过程中Cu6Sn5金属间化合物的生长。

图1 Sn-3.8Ag-0.7Cu-xPr钎料基体组织

二元系(A-B)电荷与原子半径比ZγK()A电荷与原子半径比ZγK()B电负性XA电负性XB电负性差ΔX化学亲和力参数ηSn-Pr5.642.681.81.20.62.70Pr-Ag2.680.791.21.9-0.72.28Pr-Cu2.681.041.21.9-0.71.88

1.2 Sn-Cu(-Ni)钎料

Sn-Cu(-Ni)系无铅钎料的基体组织由β-Sn基体以及分散在β-Sn晶界周围的Cu6Sn5,(Cu,Ni)6Sn5金属间化合物组成[23]。对Sn-0.7Cu-0.05Ni钎料的研究表明,添加微量的Pr,Nd对钎料组织有着较为显著的细化作用。另一方面,通过观察Sn-0.7Cu-0.05Ni-xPr(-xNd)/Cu焊点的界面形貌,发现添加微量Pr,Nd一方面可以改善钎料/Cu基板界面处的化合物形貌,使其变得更加光滑、均匀;另一方面可以抑制钎料/Cu基板界面反应的过度进行,降低了界面化合物的厚度。

由金属凝固结晶理论可知,添加了Pr/Nd元素的无铅钎料合金冷却时,由于Pr/Nd具有表面活性作用,易于在液固界面前沿聚集,从而增加了钎料合金的成分过冷,晶体的生长模式由平面状生长转变为胞状生长,从而起到减小枝晶间距,细化晶粒的作用。同时,Pr/Nd与Sn反应生成的PrSn3/NdSn3熔点较高,在钎焊冷却过程中会优先析出,为钎料合金的凝固提供了非均匀形核的质点,促进了钎料合金的凝固,进而缩短了界面反应时间,抑制了界面化合物过度生长。但是当Pr/Nd元素添加过量时,形成的PrSn3/NdSn3颗粒相增多,在随后的冷却过程中,部分颗粒聚集并长大,从而形成黑色的Sn-RE化合物。因而稀土元素Pr/Nd的含量需控制在一定范围内。

1.3 Sn-Zn钎料

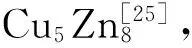

Sn-Zn在室温下的组织主要为β-Sn相和富Zn相[24],而富Zn相在钎料润湿铺展时极易氧化生成ZnO相,对焊点的力学性能有着不利的影响,这也是限制Sn-Zn钎料应用的最大阻碍之一。而向Sn-9Zn无铅钎料中添加微量Pr或Nd元素,均可使得黑色针状富Zn相变少,且钎料组织得到细化。

图2 Sn-9Zn-xPr/Cu焊点组织

2 稀土元素Pr,Nd对无铅钎料润湿性能的影响

2.1 Sn-Ag-Cu钎料

图3为Sn-Ag-Cu-xPr(xNd)钎料的润湿时间与润湿力,可见随着稀土元素含量的增加,钎料的润湿时间减小,润湿力增大,且最优的润湿性能对应一定含量的Pr,Nd元素的含量。

2.2 Sn-Cu(-Ni)钎料

Sn-0.7Cu-0.05Ni-Pr钎料的润湿试验结果[28]表明,当Pr含量为0.05%(质量分数)时,钎料具有最小的润湿时间和最大的润湿力,此时,Pr对钎料润湿性的改善作用最明显。Zeng[29]对比了Sn-0.7Cu-0.05Ni和Sn-0.7Cu-0.05Ni-xNd钎料的润湿性,发现Nd含量在0.05%(质量分数)时钎料的润湿性能最佳,此外,Nd含量在0.03%~0.08%(质量分数)范围内均可提高钎料的润湿性。

2.3 Sn-Zn钎料

YE[30]研究了Pr对Sn-9Zn-0.5Ga无铅钎料润湿性的影响,发现微量Pr可以提高钎料的润湿性,但是当Pr含量超过0.08%(质量分数)后,由于Pr元素的过度氧化,钎料的润湿性反而下降。添加微量Nd到Sn-9Zn钎料中可以显著提高钎料的润湿性,最优添加量为0.06%(质量分数)。

Pr和Nd都是表面活性元素,可以聚集在液态钎料表面,减小液态钎料与Cu基板间的界面张力,从而减小润湿角,改善钎料的润湿性。但是,Pr和Nd非常活泼,容易与氧反应,所以当钎料中的Pr或Nd添加过量时,在钎焊过程中很容易被氧化形成氧化膜或氧化渣,降低了钎料的流动性,同时增大了液态钎料与Cu基板间的界面张力,从而增大了润湿角,使钎料的润湿性能下降。因而,Pr,Nd的添加需要在一定范围内。

图3 Sn-3.8Ag-0.7Cu-xNd润湿性能

3 Pr,Nd元素对无铅钎料焊点力学性能的影响

3.1 Sn-Ag-Cu钎料

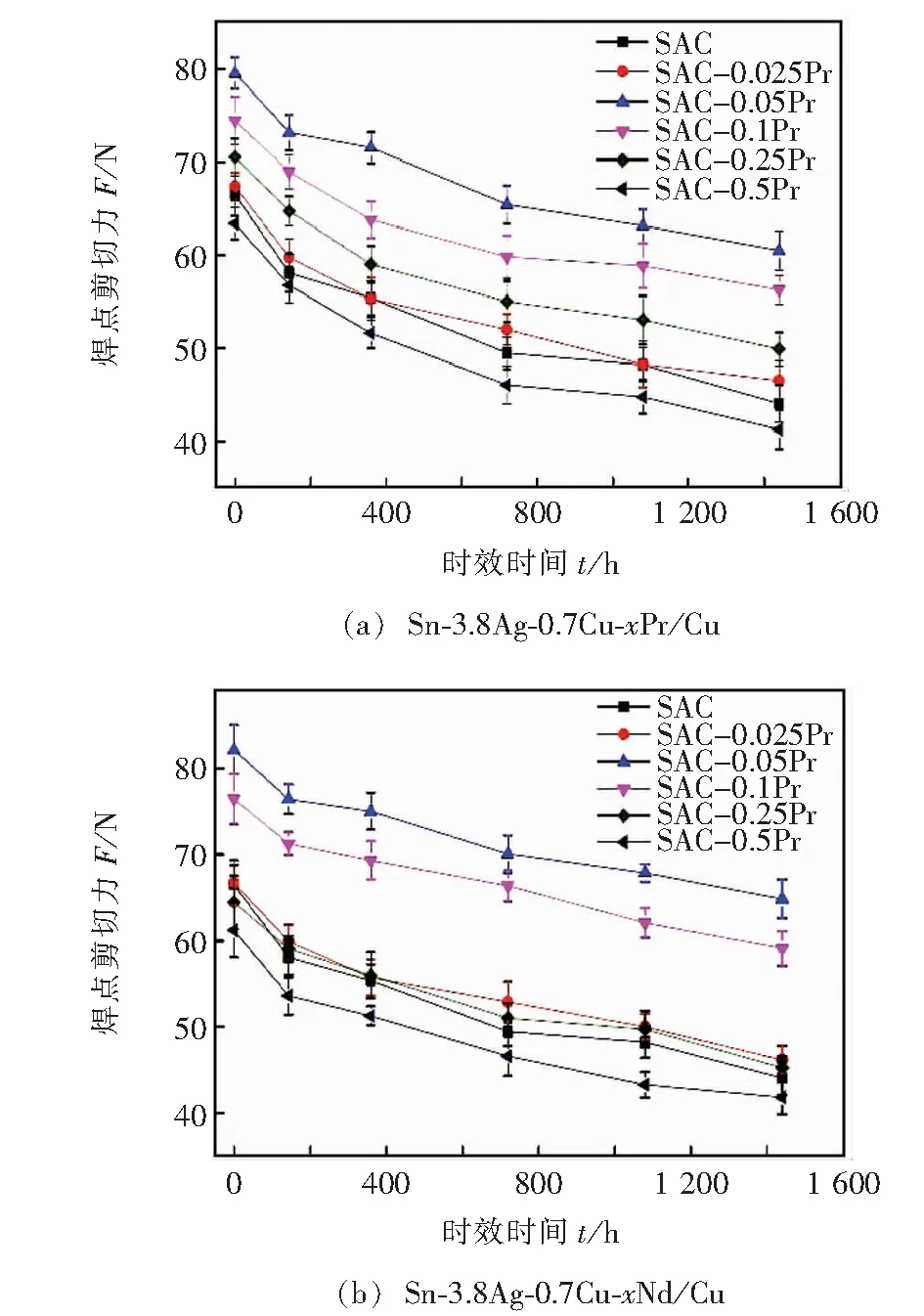

Pr和Nd元素可以明显地提高Sn-Ag-Cu系无铅钎料焊点的剪切强度。文献[24]表明,Sn-3.8Ag-0.7Cu钎料中加入0.05%(质量分数)含量的Pr或Nd,其焊点抗剪强度增加了约20%;同样,添加适量稀土元素到低银Sn-0.7Ag-0.3Cu钎料中,其焊点剪切强度可与高银无铅钎料获得的焊点强度相当。图4[31]为Sn-3.8Ag-0.7Cu钎料焊点的力学性能在时效的过程中的变化趋势,可以看出焊点剪切力均随时效时间的增加而逐渐降低,但含有适量Pr和Nd钎料的焊点剪切力始终最大。甚至在时效720 h后,含稀土钎料焊点的剪切力值仍然比未经时效的Sn-3.8Ag-0.7Cu钎料的数值要高。

图4 焊点时效力学性能

3.2 Sn-Cu(-Ni)钎料

为使Sn-Cu(-Ni)系钎料焊点有较高的抗剪强度,需控制钎料中Pr,Nd的添加量在0.03%~0.08%(质量分数)之间为宜。文献[29]表明在Sn-0.7Cu-0.05Ni中添加0.05%(质量分数)的Pr,Nd元素有利于焊点剪切性能的保持,即经过长时间的时效处理后钎料焊点依然具有可靠的抗剪强度。

3.3 Sn-Zn钎料

Pr,Nd元素对Sn-Zn钎料焊点的抗剪强度同样有明显的促进作用[32],在Sn-9Zn及Sn-9Zn-0.5Ga钎料中添加适量的稀土元素,钎料焊点剪切强度可分别提高15%和20%左右。在100 ℃分别对含Pr,Nd的Sn-Zn钎料进行时效处理,随时效时间的增加,焊点强度均逐渐下降最后趋于平缓,但是添加了稀土元素的焊点强度始终高于未添加的焊点强度。

焊点的力学性能很大程度上取决于焊点的显微组织。前面已经分析微量Pr,Nd可以减小焊点界面层金属化合物的厚度,细化焊点组织,从而提高焊点的力学性能;而过量加入Pr,Nd则会形成大块状PrSn3/NdSn3化合物,恶化焊点的力学性能。

时效过程中焊点的力学性能变化趋势与其界面组织演变有关。文献[33]给出了时效过程中金属间化合物的生长关系表达式:

Xt=X0+Atnexp(-Q/RT)

(1)

式中:Xt为t时刻界面层的厚度;X0为焊后界面层的厚度;A是扩散常数;t是时效时间;n是时间指数;可以通过试验结果计算出来。Liu[34]提出当界面层的生长由扩散机制主导时,n取0.5。故上式可以简化为:

(2)

式中:D为金属间化合物的生长速率常数。D值越大,金属间化合物生长速率越快。计算界面生长速率D的值,其结果见表2。由表中数据可以得知添加微量Pr可以减小时效过程中焊点界面层化合物的生长速率,有效抑制界面化合物在时效过程中的过度生长,故添加了稀土元素的钎料焊点在时效中有助于保持其力学性能。当稀土元素添加过量时,所形成的稀土化合物相在时效过程中氧化后发生体积膨胀,导致界面化合物内部积累压应力甚至破裂。因此过量的稀土元素添加不利于焊点力学性能的保持。

表2 钎料焊点的界面生长速率D

4 稀土元素Pr,Nd对无铅钎料焊点可靠性的影响

电子产品在长期使用的过程中,难免会有失效现象的发生,而在所有与失效相关的案例中,60%以上都是由焊点的失效所引起的,因此提高焊点的可靠性是延长电子产品寿命的重要途径之一[35]。在无铅钎料的研制过程中,如何提高焊点的可靠性,具有十分重要的意义。目前对无铅钎料焊点可靠性的研究主要通过蠕变试验以及温度循环试验等[36]试验进行。

4.1 Sn-Ag-Cu钎料

在Sn-Ag-Cu钎料中加微量Pr或Nd均能改善钎料的抗蠕变性能,且Nd元素的改善效果略优于Pr元素。皋利利使用纳米压痕法测试Sn-3.8Ag-0.7Cu-xPr(Nd)钎料基体和微焊点的蠕变应力指数,发现弥散分布的稀土化合物颗粒可以作为强化相增加蠕变时位错攀移运动的阻力,进而提高钎料的抗蠕变性能。

4.2 Sn-Cu(-Ni)钎料

文献[37]对Sn-Cu-(Ni)钎料焊点进行-55~125 ℃的高低温热循环试验,随着循环次数的增加,焊点界面化合物的厚度会有所增长,焊点拉伸强度也逐渐降低,但添加了适量Pr或Nd的焊点界面增长的速度最为缓慢并保持着最好的力学性能。这是因为添加微量稀土元素可以有效抑制焊点界面化合物在高低温热循环过程中的粗化,使得钎料焊点的可靠性提高。

4.3 Sn-Zn钎料

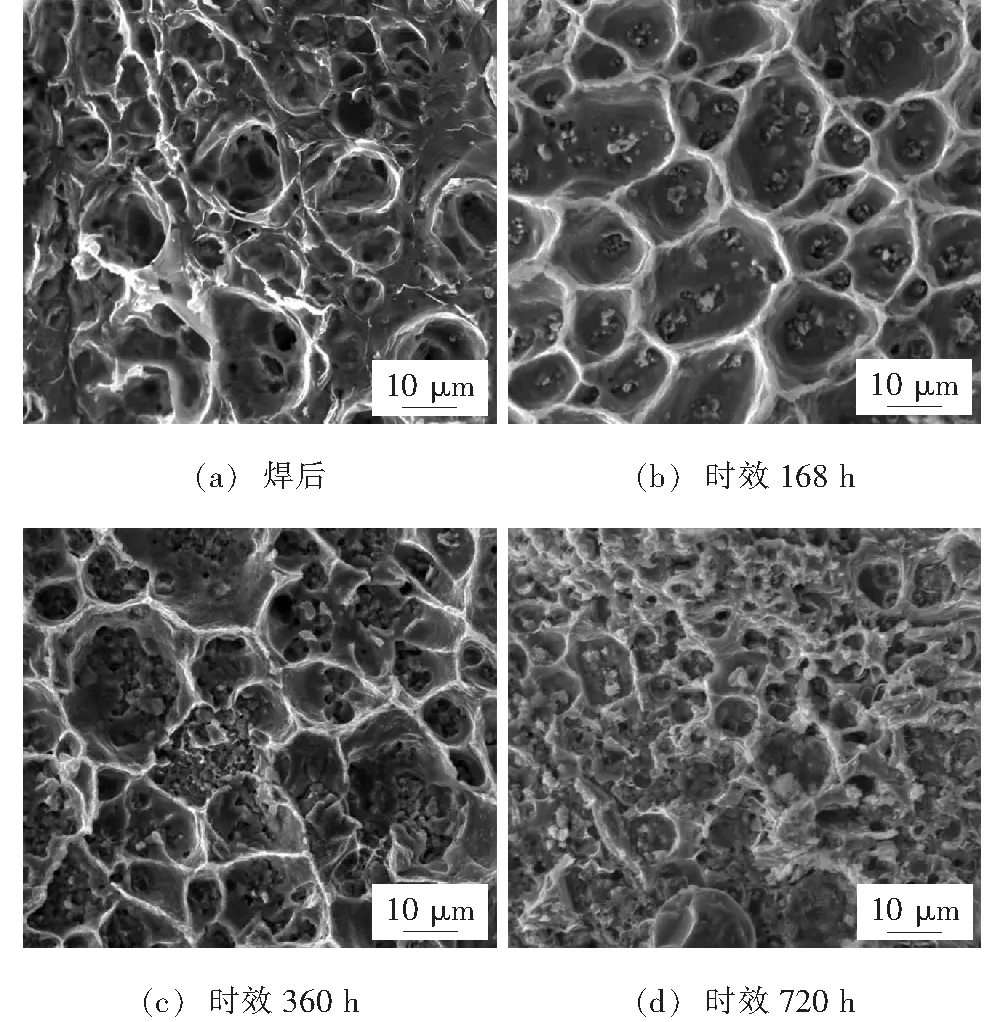

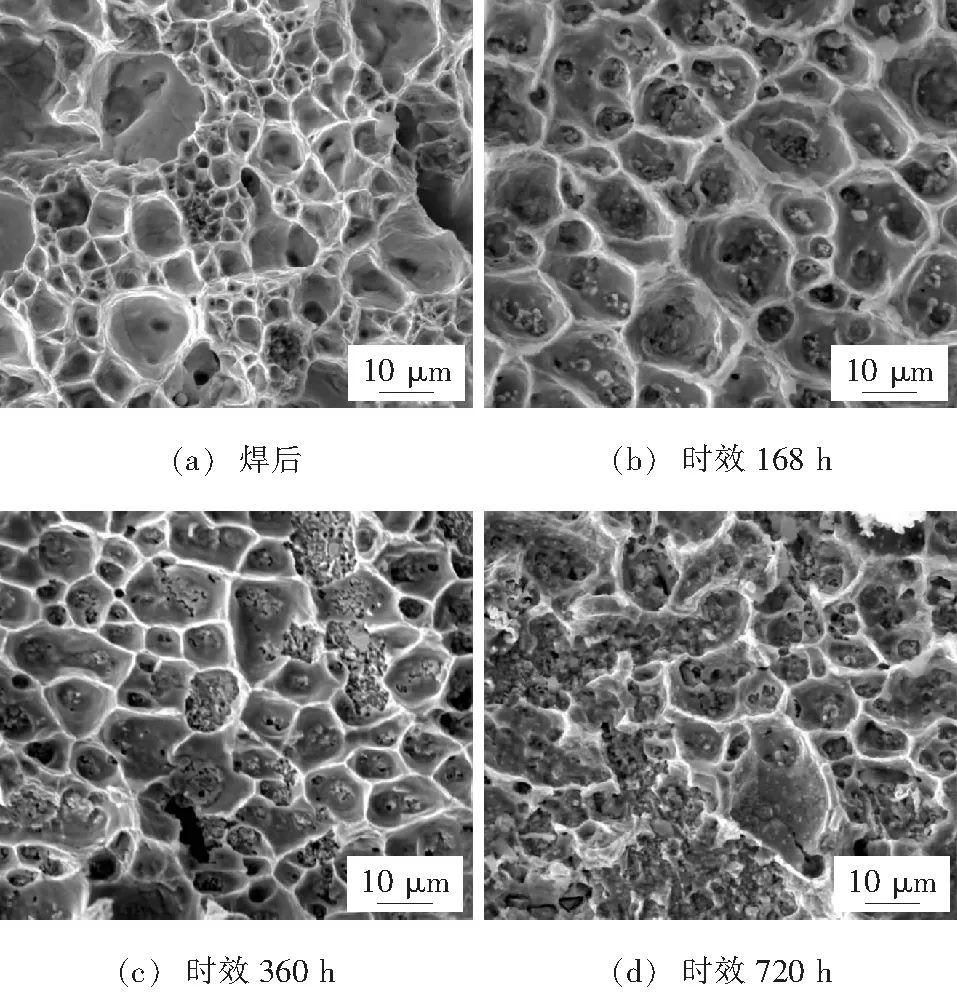

采用Weibull可靠性分析方法对Sn-Zn-xPr无铅钎料进行研究[38],得到钎料基体的特征寿命为2 034次,而添加适量的Pr后这一数值可以达到3 528次,说明添加Pr可以提高Sn-9Zn无铅焊点的可靠性。Nd元素具有同样的效果,观察经过长时间温度循环试验后焊点的断口形貌,不难发现Sn-9Zn/Cu焊点的断裂形式由韧性断裂转变为脆性断裂,如图5所示;而Sn-9Zn-0.06Nd/Cu焊点的断裂形式仍以韧性断裂为主,如图6所示,因而具有较高的焊点强度和可靠性。

图5 不同时效时间Sn-9Zn/Cu焊点断口形貌

图6 不同时效时间Sn-9Zn-0.06Nd/Cu焊点断口形貌

5 稀土元素Pr,Nd对钎料表面Sn须生长的影响

锡须是锡或锡含量很高的合金表面生长出来的晶须,一般为单晶[39-40],直径通常只有几微米,长度从几微米到数十毫米不等[41]。锡须的形态包括针状、丝状、柱状、片状、丘状、不规则形状等[42]。由于锡是导体,锡须的生长会引起相邻引脚的短路,造成电子元器件的失效[43],如美国银河4号卫星就是由于内部电路中锡须生长导致短路而引发失效[44]。锡须的生长包括孕育期、快速生长期以及缓慢生长至停止期。随着电子产品无铅化的推进,Sn-Pb钎料逐步被禁止使用,高Sn含量的无铅钎料广泛应用于电子封装中,因此锡须生长引发的可靠性问题是无铅钎料研究的一个重要方向。

5.1 Sn-Ag-Cu钎料

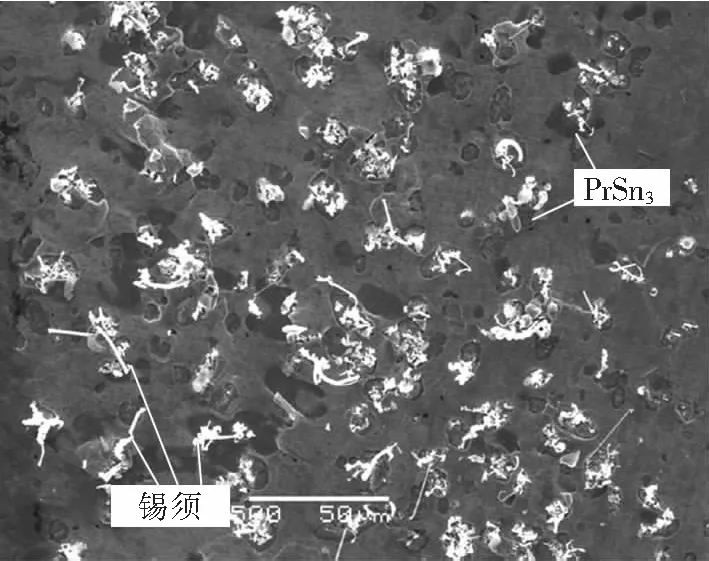

添加过量Pr元素的Sn-3.8Ag-0.7Cu钎料在时效过程中会在PrSn3周围出现不同形貌的锡须,如图7所示[45]。主要是稀土相与氧或水发生反应:4PrSn3+3O2→ 2Pr2O3+12Sn,2PrSn3+6H2O → 2Pr(OH)3+3H2+6Sn,在这个过程中稀土相的体积发生膨胀,而周围钎料基体的约束作用将使稀土相内部产生巨大的压应力,这个压应力为锡须生长的驱动力;另一方面,PrSn3氧化过程中产生的Sn原子是锡须的生长源。Chuang等人[46]分析了Sn-3.0Ag-0.5Cu-0.5Nd钎料表面锡须的生长行为,指出NdSn3相在室温下被氧化时发生的反应为:2NdSn3+O2→ 2NdO+6Sn。

图7 Sn-3.8Ag-0.7Cu-2Pr钎料表面锡须

5.2 Sn-Cu(-Ni)钎料

Xian[49]对比研究了将NdSn3置于不同环境下锡须的自发生长现象,发现在潮湿的空气中,锡须的生长速度非常快,而干燥的氩气和干燥的氧气中没有发现锡须的生长,从而得出NdSn3发生的氧化反应为Sn3Nd+3H2O→Nd(OH)3+3Sn+6H。无论稀土相发生何种氧化反应,氧化时释放的Sn原子都为锡须的生长提供了生长源。随着稀土相氧化的不断进行,表面氧化膜逐渐变厚,O原子向稀土相内部扩散的速率逐渐降低,稀土相氧化速率因而降低,锡须生长的驱动力和生长源逐渐变小,当稀土相完全被氧化时,锡须则停止生长。

5.3 Sn-Zn钎料

通过对文献[50]分析发现Sn-9Zn-0.1Pr钎料在150 ℃时效120 h,稀土相内部开始萌生锡须。当Sn-9Zn-0.5Ga钎料中Pr的含量达到0.7%(质量分数)时,钎料中会形成大量的PrSn3相,锡须就从PrSn3氧化层薄弱的破裂处长出。Ye[51]研究发现Sn-9Zn-0.5Ga-0.7Pr钎料时效之后,在PrSn3表面出现针状锡须自发生长的现象。

6 稀土元素Pr,Nd改性无铅钎料的研究趋势

随着RoHS2.0禁铅指令的进一步落实和实施,无论是Sn-Ag-Cu系、Sn-Cu(-Ni)系还是Sn-Zn系无铅钎料在市场上都有着极其广泛的使用。尽管经过Pr,Nd元素的改性后,它们的性能均有不同程度的提升,但相较于传统的Sn-Pb钎料而言,其综合性能还远不能满足人们的需求,无铅钎料中添加稀土元素的研究依然还有很长的路要走[52]。人们在研究开发性能出众的无铅钎料的过程中,一方面要考虑成本和增加经济性,即以最小量的稀土元素添加量带来最优的性能提升;另一方面,无铅钎料已经不止于添加单一种稀土元素进行改性,而是添加了两种、三种稀土元素或者稀有元素,这些元素形成四元、五元钎料的合金化过程仍有待深入的研究,甚至有工作者已经开始尝试把稀土元素与石墨烯共同掺入无铅钎料中[53-54],以期获得性能更加优良的新型钎料,并观察石墨烯颗粒的加入是否可以有效地对锡须的产生进行抑制,而这也成为了目前无铅钎料研究的热点之一。

7 结 论

(1)在无铅钎料中添加适量的稀土元素Pr,Nd,可以较为有效地细化钎料基体组织、改善焊点界面的金属间化合物层形貌、提高焊点的力学性能及可靠性。

(2)添加适量Pr,Nd可以降低液态钎料表面张力,从而增大钎料的润湿力,降低润湿时间,改善钎料润湿性。

(3)由于添加稀土元素形成的稀土相容易氧化,而氧化的稀土相附近往往有锡须产生,过长的锡须也是造成电子元器件失效的主要原因之一。因此,在研究稀土元素对钎料的改性时,必须充分考虑到这一问题。

[1] Hernberg S. Lead poisoning in a historical perspective[J]. American Journal of Industrial Medicine,2000,38(3): 244-254.

[2] Lee J H,Park D J,Heo J N,et al. Reflow characteristics of SnAg matrix in-situ composite solders[J]. Scripta Materialia,2000,42(8): 827-831.

[3] 曹 昱,易丹青,卢 斌,等. Sn-Ag基无铅焊料的研究与发展[J]. 四川有色金属,2001(3): 5-12.

[4] Islam M N,Chan Y C. Interfacial reactions of Sn-Cu solder with Ni/Au surface finish on Cu pad during reflow and aging in ball grid array packages[J]. Materials Science and Engineering B,2005,117(3): 246-253.

[5] 何大鹏,于大全,王 来,等. 铜含量对Sn-Cu钎料与Cu、Ni基板钎焊界面IMC的影响[J]. 中国有色金属学报,2006,16(4): 701-708.

[6] Date M,Shoji T,Fujiyoshi M,et al. Ductile-to-brittle transition in Sn-Zn solder joints measured by impact test[J]. Scripta Materialia,2004,51(7): 641-645.

[7] Song J M,Lan G F,Lui T S,et al. Microstructure and tensile properties of Sn-9Zn-xAg lead-free solder alloys[J]. Scripta Materialia,2003,48(8): 1047-1051.

[8] Chen Z G,Shi Y W,Xia Z D,et al. Properties of lead-free solder SnAgCu containing minute amounts of rare earth[J]. Journal of Electronic Materials,2003,32(4): 235-243.

[9] Sundelin J J,Nurmi S T,Lepistö T K,et al. Mechanical and microstructural properties of SnAgCu solder joints[J]. Materials Science and Engineering A,2006,420(1-2): 55-62.

[10] Nishikawa H,Jin Y P,Takemoto T. Interfacial reaction between Sn-0.7Cu(-Ni) solder and Cu substrate[J]. Journal of Electronic Materials,2006,35(5): 1127-1132.

[11] Nogita K,Nishimura T. Nickel-stabilized hexagonal (Cu,Ni)6Sn5 in Sn-Cu-Ni lead-free solder alloys[J]. Scripta Materialia,2008,59(2): 191-194.

[12] 陈 胜,徐金华,马 鑫,等. 微合金化低银无铅钎料的性能研究[J]. 焊接,2010(10): 26-29.

[13] 李志杰,朱 颖,康 慧,等. 合金元素对Sn-Zn系无铅钎料性能的影响[J]. 焊接,2011(2): 41-44.

[14] 薛松柏,张 亮,皋利利,等. 微量元素对无铅钎料性能影响的研究现状与发展趋势[J]. 焊接,2009(3): 24-33.

[15] Yu D Q,Zhao J,Wang L. Improvement on the microstructure stability,mechanical and wetting properties of Sn-Ag-Cu lead-free solder with the addition of rare earth elements[J]. Journal of Alloys and Compounds,2004,376: 170-175.

[16] 郝 虎,田 君,史耀武,等. SnAgCuY系稀土无铅钎料显微组织与性能研究[J]. 稀有金属材料与工程,2006,35(s1): 121-123.

[17] 许天旱,王 宇,黄 敏. Ce对SnAgCu系无铅焊锡力学性能的影响[J]. 电子工艺技术,2006,27(3): 135-137.

[18] 周迎春,潘清林,何运斌,等. La对Sn-Ag-Cu无铅钎料组织与性能的影响[J]. 电子工艺技术,2007,28(6): 341-344.

[19] 卢 斌,栗 慧,王娟辉,等. 稀土Er对Sn-3.0Ag-0.5Cu无铅焊料合金组织与性能的影响[J]. 中国有色金属学报,2007,17(4): 518-524.

[20] Gao L L,Xue S B,Zhang L,et al. Effects of trace rare earth Nd addition on microstructure and properties of SnAgCu solder[J]. Journal of Materials Science: Materials in Electronics,2010,21(7): 643-648.

[21] Gao L L,Xue S B,Zhang L,et al. Effect of praseodymium on the microstructure and properties of Sn3.8Ag0.7Cu solder[J]. Journal of Materials Science: Materials in Electronics,2010,21(9): 910-916.

[22] 陈念贻. 键参数函数及其应用[M]. 北京: 科学出版社,1976.

[23] Lin C H,Chen S W,Wang C H. Phase equilibria and solidification properties of Sn-Cu-Ni alloys[J]. Journal of Electronic Materials,2002,31(9): 907-915.

[24] Suganuma K,Niihara K,Shoutoku T,et al. Wetting and interface microstructure between Sn-Zn binary alloys and Cu[J]. Journal of Materials Research,1998,13(10): 2859-2865.

[25] Yoon S W,Choi W K,Lee H M. Interfacial reaction between Sn-1Bi-5In-9Zn solder and Cu substrate[J]. Scripta Materialia,1999,40(3): 327-332.

[26] 赵国际,蓝秀琼,陈建华. 微量Nd对Sn-6.5Zn合金及钎料/Cu界面结构的影响[J]. 热加工工艺,2013,42(15): 204-206.

[27] Hu Y H,Xue S B,Wang H,et al. Effects of rare earth element Nd on the solderability and microstructure of Sn-Zn lead-free solder[J]. Journal of Materials Science: Materials in Electronics,2011,22(5): 481-487.

[28] Zeng G,Xue S,Zhang L,et al. Properties and microstructure of Sn-0.7Cu-0.05Ni solder bearing rare earth element Pr[J]. Journal of Materials Science: Materials in Electronics,2011,22(8): 1101-1108.

[29] Zeng G,Xue S B,Gao L L,et al. Interfacial microstructure and properties of Sn-0.7Cu-0.05Ni/Cu solder joint with rare earth Nd addition[J]. Journal of Alloys and Compounds,2011,509(509): 7152-7161.

[30] Ye H,Xue S B,Luo J D,et al. Properties and interfacial microstructure of Sn-Zn-Ga solder joint with rare earth Pr addition[J]. Materials and Design,2013,46(4): 816-823.

[31] 皋利利. 稀土Pr和Nd对SnAgCu无铅钎料组织与性能影响研究[D]. 南京: 南京航空航天大学博士学位论文,2012.

[32] 肖正香. 稀土Pr对Sn-9Zn无铅钎料组织和性能的影响[D]. 南京: 南京航空航天大学硕士学位论文,2011.

[33] Bi J,Hu A,Hu J,et al. Effect of Cr additions on interfacial reaction between the Sn-Zn-Bi solder and Cu/electroplated Ni substrates[J]. Microelectronics Reliability,2011,51(3): 636-641.

[34] Liu N S,Lin K L. Evolution of interfacial morphology of Sn-8.5Zn-0.5Ag-0.1Al-xGa/Cu system during isothermal aging[J]. Journal of Alloys and Compounds,2008,456(1-2): 466-473.

[35] 李晓延,严永长. 电子封装焊点可靠性及寿命预测方法[J]. 机械强度,2005,27(4): 470-479.

[36] 丁 颖,王春青. PCB焊点可靠性问题的理论和实验研究进展[J]. 电子工艺技术,2001,22(6): 231-237.

[37] 马超力,薛松柏,李 阳,等. 时效对Sn-Cu-Ni-xPr/Cu焊点组织与性能的影响[J]. 焊接学报,2014,35(3):85-88,107.

[38] 叶 焕. Sn-Zn-Ga-Pr无铅焊点可靠性及锡须生长机制研究[D]. 南京: 南京航空航天大学博士学位论文,2013.

[39] Sheng G T T,Hu C F,Choi W J,et al. Tin whiskers studied by focused ion beam imaging and transmission electron microscopy[J]. Journal of Applied Physics,2002,92(1): 64-69.

[40] Liu S H,Chen C,Liu P C,et al. Tin whisker growth driven by electrical currents[J]. Journal of Applied Physics,2004,95(12): 7742-7747.

[41] Osenbach J W,Delucca J M,Potteiger B D,et al. Sn-whiskers: truths and myths[M]. Springer, US,2006.

[42] 王先锋,贺岩峰. 锡须生长机理的研究进展[J]. 电镀与涂饰,2005,24(8): 49-51.

[43] Glazunova V K,Gorbunova K M. Spontaneous growth of whiskers from electrodeposited coatings[J]. Journal of Crystal Growth,1971,10(1): 85-90.

[44] George E,Pecht M. Tin whisker analysis of an automotive engine control unit[J]. Microelectronics Reliability,2014,54(1): 214-219.

[45] Zhang L,Yang F,Zhong S J. Whisker growth on SnAgCu-xPr solders in electronic packaging[J]. Journal of Materials Science: Materials in Electronics,2016,27(6): 5618-5621.

[46] Chuang T H,Jain C C. Morphology of the Tin Whiskers on the surface of a Sn-3Ag-0.5Cu-0.5Nd Alloy[J]. Metallurgical and Materials Transactions A,2011,42(3): 684-691.

[47] Liu M,Xian A P. Tin whisker growth on the surface of Sn-0.7Cu lead-free solder with a rare earth (Nd) addition[J]. Journal of Electronic Materials,2009,38(11): 2353-2361.

[48] Xian A P,Liu M. Observations of continuous tin whisker growth in NdSn3intermetallic compound[J]. Journal of Materials Research,2009,24(9): 2775-2783.

[49] Xian A P,Liu M. Effect of humidity on tin whisker growth from Sn3Nd intermetallic compound[J]. Journal of Materials Research,2012,27(12): 1652-1662.

[50] Xue P,Xue S B,Shen Y F,et al. Effect of Pr on properties and Sn whisker growth of Sn-9Zn-xPr solder[J]. Soldering and Surface Mount Technology,2012,24(4): 280-286.

[51] Ye H,Xue S B,Zhang L,et al. Sn whisker growth in Sn-9Zn-0.5Ga-0.7Pr lead-free solder[J]. Journal of Alloys and Compounds,2011,509(5): 52-55.

[52] 张 亮,杨 帆,孙 磊,等. 近十年含稀土无铅钎料研究进展及发展趋势[J]. 稀土,2017(1): 126-133.

[53] 刘向东. 石墨烯增强Sn-Ag-Cu复合无铅钎料的设计与性能研究[D]. 天津: 天津大学硕士学位论文,2012.

[54] 黄亦龙. 石墨烯+Sn-Ag-Cu复合钎料性能研究[D]. 哈尔滨: 哈尔滨工业大学硕士学位论文,2015.